轧后退火时间对轧制ZK60镁合金显微组织及力学和阻尼性能的影响

2024-02-01朱嘉欣孙有平何江美谢尚恒方德俊

朱嘉欣,孙有平,3,何江美,3,谢尚恒,方德俊

(广西科技大学1.机械与汽车工程学院,2.广西土方机械协同创新中心,3.广西汽车零部件与整车技术重点实验室,柳州 545006)

0 引 言

ZK60镁合金是一种应用最为广泛的商用工业变形镁合金之一,具有密度小、比强度高、综合性能好等优点,是实现轻量化和碳中和等发展需求的重要结构材料[1]。目前,ZK60镁合金已应用于商用航空和电子产品领域,这些领域对其产品轻量化和性能要求越来越高,因此提升ZK60镁合金的综合性能成为研究热点。提高阻尼性能能够延长零件使用寿命,拓宽合金的应用领域;但是轧制作为提高镁合金强度的常用工艺之一,会对合金的阻尼性能产生不利影响。这主要是因为在轧制过程中形成的大量位错缠结大大降低了可动位错密度,并且轧制时形成的不完全动态再结晶和亚晶界组织会阻碍位错在钉扎位置之间的运动[2-5]。王敬丰等[6]和刘先兰等[7]研究发现,在晶粒尺寸大于10 μm时,ZK60镁合金的阻尼性能较好,而当晶粒尺寸小于10 μm时,位错运动可动范围较小,阻尼性能较差。SUGIMOTO等[8]研究发现:单晶纯镁的位错脱钉应力和阻尼应变振幅效应随晶体学取向因子的减小而逐渐消失,阻尼性能变差;多晶纯镁具有(0002)基面织构,位错难以开动,其阻尼应变振幅效应很低,阻尼性能较差。熊江英[9]研究发现,ZK60-0.4%Y-0.18%Gd(质量分数)合金在轧制过程中发生动态再结晶,晶粒细小,同时组织中产生大量位错缠结和孪晶,经过退火处理后,晶粒为均匀分布的等轴晶,孪晶及位错缠结基本消失,阻尼平台消失,此时合金的阻尼性能优于轧制态合金。目前,有关ZK60镁合金方面的研究主要集中在提升其力学性能及组织演变规律方面,关于如何同时获得优异力学性能和阻尼性能方面的报道很少。基于此,作者对大应变轧制态ZK60镁合金进行350 ℃退火处理,研究了退火时间对其显微组织、阻尼性能和力学性能的影响,以期为获得具有优异综合性能的镁合金提供试验参考。

1 试样制备与试验方法

试验材料为半连续铸造方法制备的ZK60镁合金铸锭,名义成分为Mg-6%Zn-0.6%Zr(质量分数)。将铸锭线切割出12 mm厚的试样,放置在SX-16-14Q型电阻炉中进行400 ℃×12 h的均匀化处理,采用规格为φ4 200 mm×400 mm的双辊轧机进行两道次轧制,每道轧制前均在300 ℃保温15 min。第一道次将厚度12 mm的试样轧制成厚度10 mm的板状试样,第二道次轧制成厚度2 mm的片状试样,轧制应变速率均为10 s-1。在SX-16-14Q型箱式电阻炉中进行350 ℃轧后退火,退火时间分别为1,2,3 h。

在不同时间退火后的试样上截取金相试样,经打磨、抛光,用苦味酸溶液(0.4 g苦味酸+2 mL冰醋酸+7 mL无水乙醇+2 mL蒸馏水)腐蚀5 s后,用DMI3000M型光学显微镜(OM)观察显微组织。采用Smart-Lab 型X射线衍射仪(XRD)进行物相分析及织构检测,工作电流为40 mA,工作电压为40 kV,采用铜靶,Kα射线,扫描范围为20°~80°,扫描速率为2 (°)·min-1。按照HB 5143—1996制备标距为15 mm的拉伸试样,采用ETM105D型电子万能试验机进行室温拉伸试验,拉伸速度为2 mm·min-1。采用DMA850型动态热分析仪(DMA)进行阻尼性能测试,阻尼试样尺寸为30 mm×1 mm×3 mm,测试频率为1 Hz,应变振幅在0.5~500 μm,用品质因子Q的倒数来表征阻尼性能,Q-1越大,阻尼性能越好。

2 试验结果与讨论

2.1 对显微组织的影响

由图1可以看出:轧制态(轧后退火时间为0)ZK60镁合金晶粒为均匀分布的小尺寸等轴晶,平均晶粒尺寸约为6.86 μm;退火后晶粒仍为等轴晶,但晶粒尺寸较轧制态明显增大,平均晶粒尺寸由退火1 h时的10.16 μm增至退火3 h时的23.35 μm。退火使轧制态合金发生了静态再结晶,组织出现尺寸较大的初始变形晶粒,且周围有细小的再结晶晶粒聚集,随着退火时间的延长,静态再结晶程度增大,逐渐产生均匀的大尺寸等轴晶。这主要是由于大应变轧制使晶粒细小,导致组织中储存了较高能量且具有较多的形核位点,在退火过程中晶粒在能差驱动下随界面运动逐渐长大,同时出现较多的再结晶晶粒[10]。

图1 不同时间轧后退火后ZK60镁合金的OM形貌Fig.1 OM morphology of ZK60 magnesium alloy annealed for different times after rolling

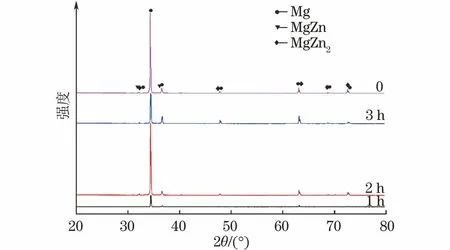

由图2可以看出,轧制态和退火态合金均主要由α-Mg基体以及MgZn、MgZn2二元共晶相构成,第二相衍射峰的位置和强度变化不大,说明不同状态下合金的物相组成和含量基本相同[11]。

图2 不同时间轧后退火ZK60镁合金的XRD谱Fig.2 XRD patterns of ZK60 magnesium alloy annealed for different times after rolling

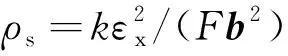

根据XRD衍射峰半高宽计算位错密度。采用Williamson-Hall法计算并线性拟合得到微应变,晶格应变和晶粒细化会使XRD衍射峰半高宽增加[12],具体关系如下:

β=βs+βp=2εxtanθ+λ/(dcosθ)

(1)

式中:βs为由晶格应变产生的衍射峰增宽;βp为由晶粒细化产生的衍射峰增宽;εx为微应变;θ为布拉格角;β为衍射峰的半高宽;λ为X射线的波长;d为亚晶的平均尺寸。

根据获得的微应变计算位错密度ρs,计算公式为

(2)

式中:F为相互作用因子,F取1;b为柏氏矢量,取0.321 nm;k为常数,取1。

计算得到轧后不同时间退火ZK60镁合金的微应变和位错密度如表1所示。

表1 不同时间轧后退火ZK60镁合金的微应变和位错密度Table 1 Microstrain and dislocation density of ZK60 magnesium alloy annealed for different times after rolling

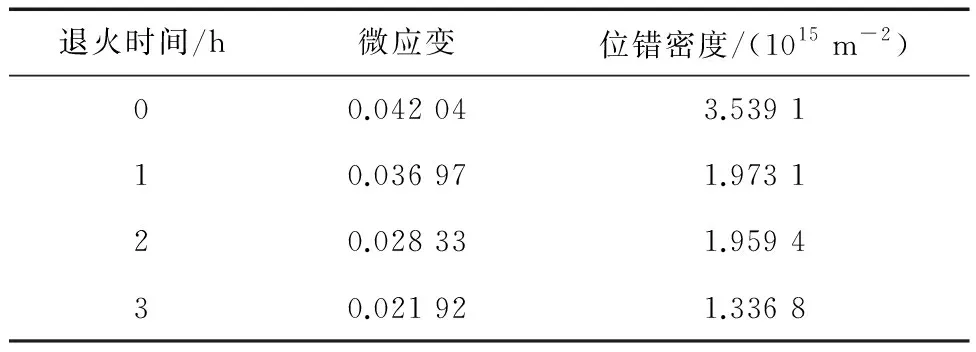

图3中RD为轧制方向,TD为轧件的横向。由图3可见,随着轧后退火时间的延长,ZK60镁合金(0002)基面织构强度明显降低,轧制态的织构强度最强。ZK60镁合金在轧后退火过程中发生的静态再结晶使镁合金基面织构弱化,板材的各向异性随之降低[13]。

图3 不同时间轧后退火ZK60镁合金的(0002)极图Fig.3 (0002) pole figures of ZK60 magnesium alloy annealed for different times after rolling

2.2 对拉伸性能的影响

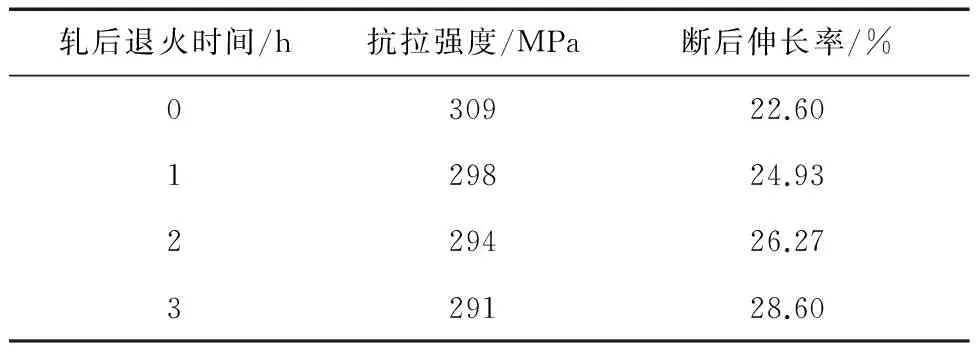

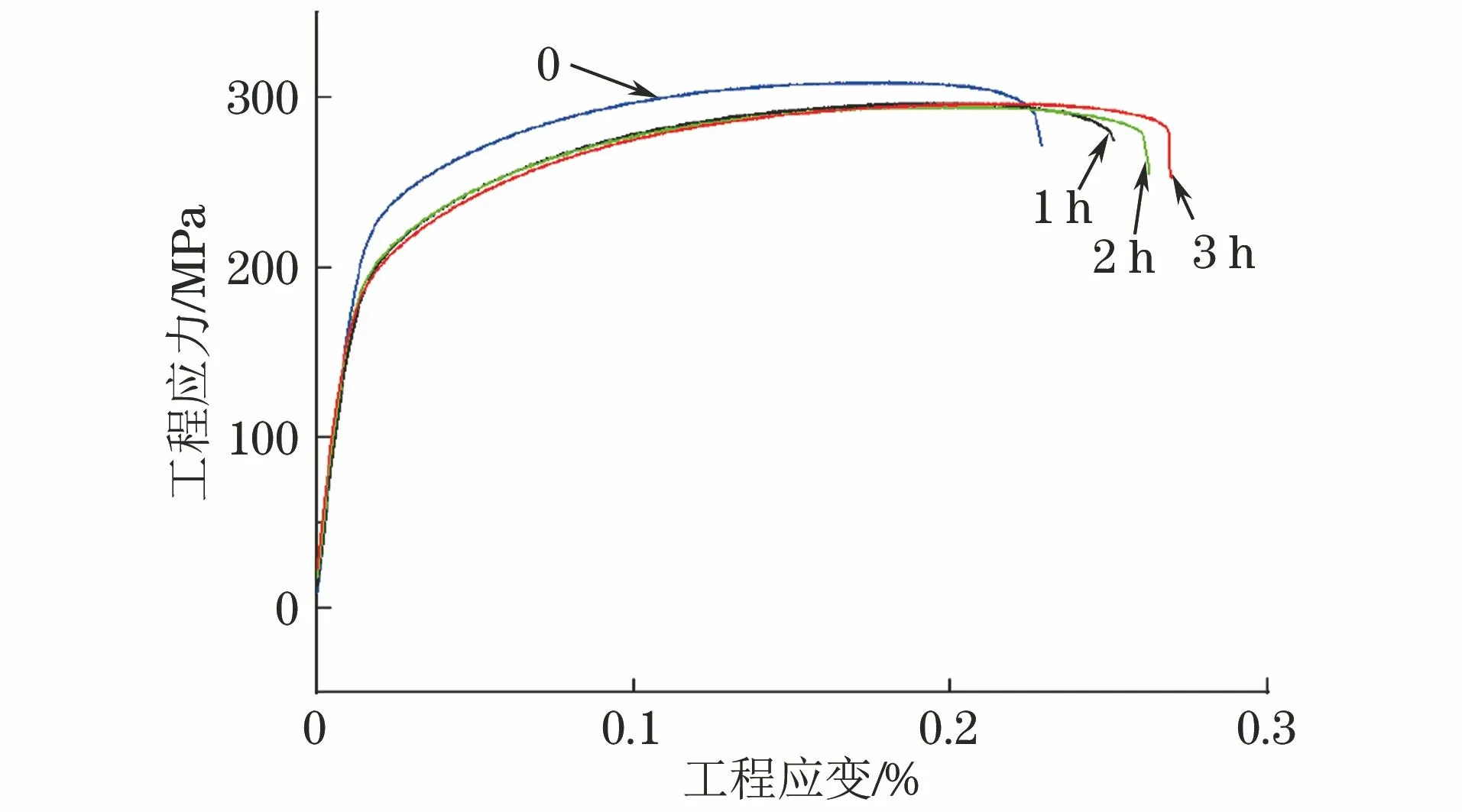

由图4和表2可以看出,轧后退火态ZK60镁合金的抗拉强度略低于轧制态,断后伸长率提升,而随着轧后退火时间的延长,ZK60镁合金的抗拉强度进一步降低,但断后伸长率增大。根据Hall-Petch公式,晶粒尺寸越大,合金的屈服强度越低,对应的抗拉强度也越低。合金在大应变轧制变形过程中发生了动态回复再结晶,晶粒分布均匀且尺寸最小,抗拉强度最高;轧后退火3 h的晶粒尺寸最大,抗拉强度最低。大尺寸晶粒比小尺寸晶粒的位错储存能力高[14],因此随着轧后退火时间的延长,晶粒尺寸增大,导致断后伸长率增大,塑性提高。

表2 不同时间轧后退火ZK60镁合金的拉伸性能Table 2 Tensile properties of ZK60 magnesium alloy annealed for different times after rolling

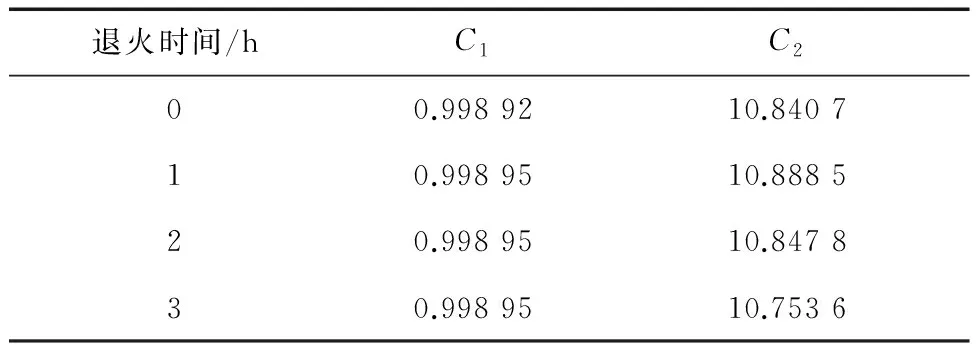

表3 不同时间轧后退火ZK60镁合金的C1和C2计算结果Table 3 Calculation of C1 and C2 of ZK60 magnesium alloy annealed for different times after rolling

图4 不同时间轧后退火ZK60镁合金的拉伸工程应力-工程应变曲线Fig.4 Tensile engineering stress-engineering strain curves of ZK60 magnesium alloy annealed for different times after rolling

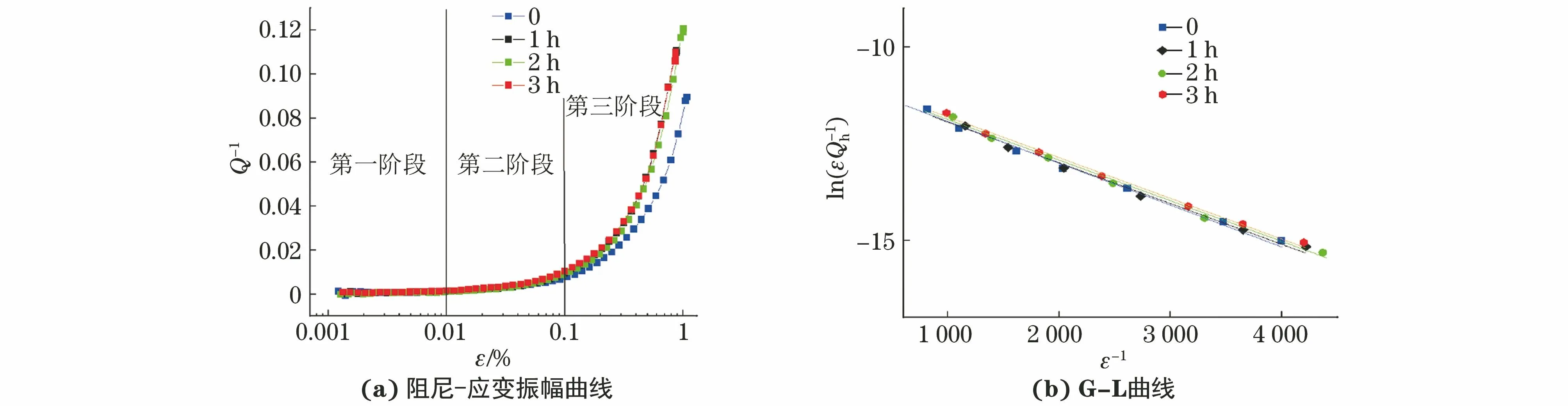

2.3 对阻尼性能的影响

图5 不同时间轧后退火ZK60镁合金的阻尼-应变振幅曲线及G-L曲线Fig.5 Damping-strain amplitude curves (a) and G-L curves (b) of ZK60 magnesium alloy annealed for different times after rolling

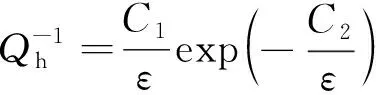

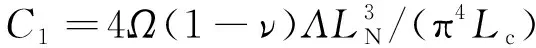

根据G-L理论[15],在较小的外加应力和应变振幅作用下,长位错线在弱钉扎点之间做“弓出”往复运动引起的阻尼Q0-1可表示为

(3)

式中:Λ为可动位错密度;B为常数;Lc为弱钉扎点的间距;ω为角频率;G为剪切模量。

(4)

(5)

C2=Kδα/Lc

(6)

式中:Ω为位错取向参数;K为常数;δ为钉扎溶质原子与溶剂原子的错配系数;ν为泊松比;α为点阵常数;LN为强钉扎点或位错网格的间距。

C1,C2的值可表征合金的阻尼性能,C1越大,C2越小,合金的阻尼性能越好[16]。由G-L拟合曲线的截距和斜率,得到轧制态及轧后退火态ZK60镁合金的C1和C2。由表2可知:轧制态合金的C1低于轧后退火态合金,且随着退火时间的延长,轧后退火态合金的C1不变,C2变小,可知其阻尼性能提升。

3 结 论

(1) 随着轧后退火时间由0延长到3 h,大应变

轧制ZK60镁合金发生静态再结晶的程度增大,平均晶粒尺寸由6.86 μm增大至23.35 μm,位错密度由3.539 1×1015m-2减小至1.336 8×1015m-2,(0002)基面织构强度由12.782弱化至1.715;轧后退火不会对合金的物相组成产生影响。

(2) 随着轧后退火时间由0延长到3 h,ZK60镁合金的抗拉强度由309 MPa降低到291 MPa,断后伸长率由22.60%增大到28.60%。在应变振幅小于0.01时,轧后退火处理对合金阻尼性能的影响较小,而在应变振幅大于0.01时,随着退火时间的延长,轧后退火态合金的阻尼性能提升。