板桩码头力矩平衡式胸墙模板设计技术及应用

2024-01-30张定野陈丛文丁俊吉

张定野,陈丛文,丁俊吉

(中交一航局第五工程有限公司,河北 秦皇岛 066000)

0 引言

近年来板桩码头施工项目在国外项目中日渐增多,结构形式也变得更加丰富。板桩码头施工工艺的选择需因地制宜,且直接影响到工程的进度、质量与经济效果。对于选择水上施工的板桩码头,胸墙的施工工艺尤为重要,以色列阿什杜德港21 码头改建项目使用三角钢架悬吊整体底模进行海侧胸墙底模支立[1]、巴基斯坦卡拉奇深水港码头项目使用预制面板作为胸墙海侧外模板[2],这两个项目在进行胸墙模板支立时依托了板桩墙后形成的陆域条件,菲律宾八打雁港项目使用悬吊底模工艺实现了全水上胸墙施工[3],但对锁口进行了水下切割,施工较为复杂。本文介绍了印尼奥比岛Persada 6B 泊位项目的板桩码头胸墙工艺,该项目通过吊筋悬吊,底模整体安装的施工工艺,并进行了施工作业各个阶段的底模力矩平衡核算,该工艺经过项目实践得以顺利实施,可为类似施工项目作为参考。

1 工程概况

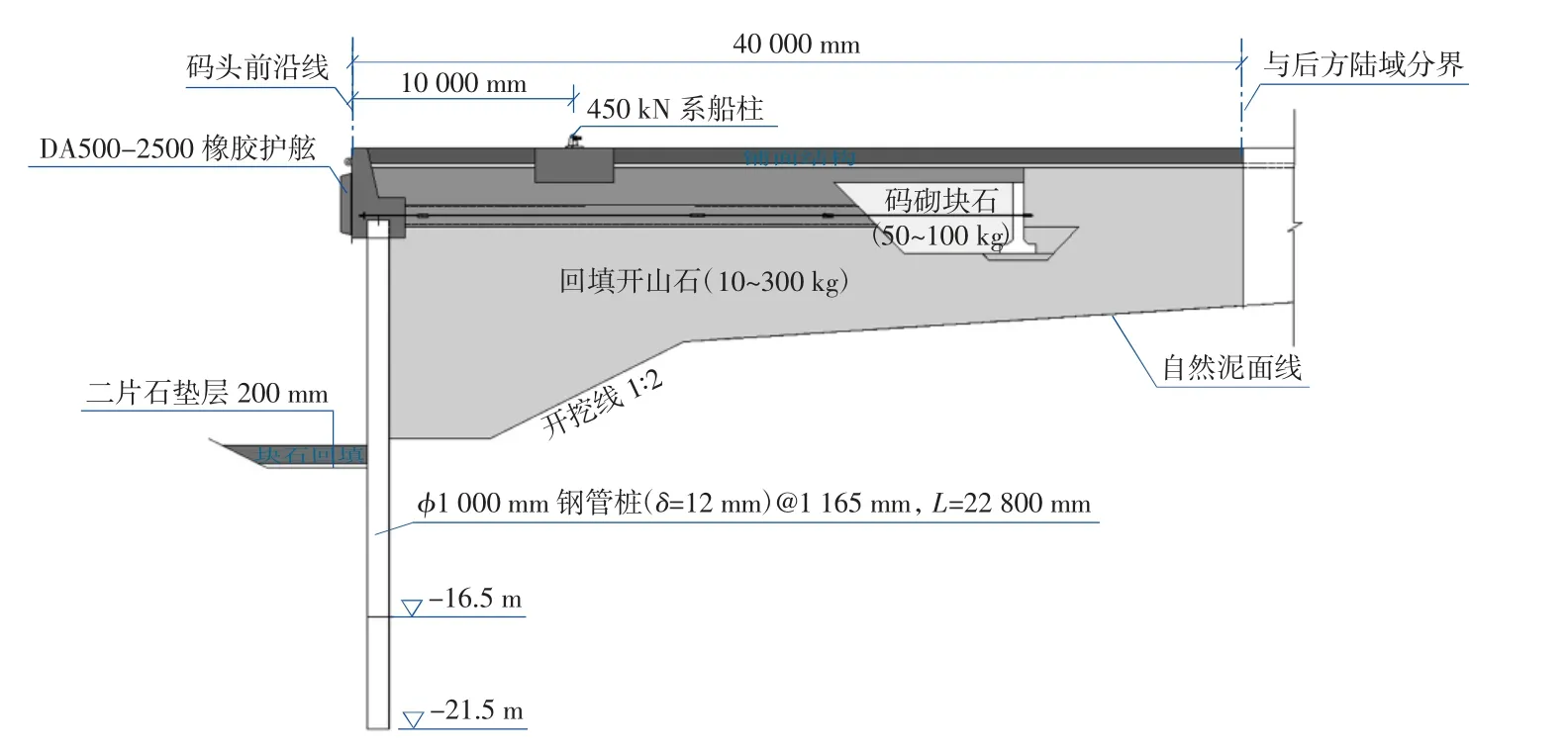

印尼奥比岛Persada 6B 泊位为板桩码头结构,码头岸线由单排锁扣钢管桩形成,钢管桩通过CT锁扣紧密排布,桩长22.8 m,桩顶为现浇胸墙结构,胸墙高4.0 m,位于管桩墙正上方,胸墙底标高+0.5 m,全高4.0 m,总长282 m,共20 段,每段长度16.29 m;胸墙底段需埋设钢拉杆,拉杆埋设高程1.5 m,码头断面结构见图1。

图1 码头断面布置图Fig.1 Layout plan of wharf section

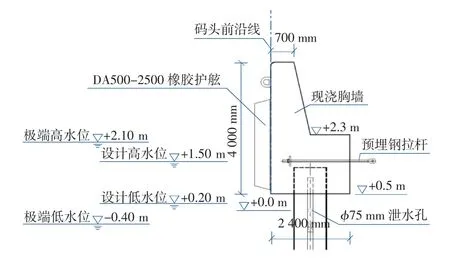

码头胸墙底段截面为底宽2.4 m、高1.8 m 的矩形;顶段为直角梯形,底宽0.9 m,顶宽0.7 m,高2.2 m,胸墙断面见图2。胸墙位置距离岸侧较远且位于无掩护海域,为节约成本,提高施工效率,本项目现浇胸墙考虑全部采用全水上施工工艺。胸墙计划共为2 次浇筑,首次浇筑范围为矩形区域,浇筑高度1.8 m,第2 次浇筑范围为上部梯形区域,浇筑高度为2.2 m。

图2 现浇胸墙断面图Fig.2 Cross section of cast-in-place breast wall

本项目锁扣钢管桩进入胸墙80 cm,锁扣位置进入胸墙30 cm,桩与锁扣将胸墙前后沿的底部分隔开来,胸墙底模前后无法直接连接,给底模的铺设造成了一定困难。

2 力矩平衡式模板设计

2.1 模板设计思路

1) 因印尼区域潮差较小,赶潮作业时间非常有限,为了减少潮水对铺底的影响,胸墙底模铺设考虑吊筋工艺[4];

2) 底模采用型钢主、次梁+钢板的结构形式,在锁扣钢管桩形成的板桩墙前后沿分为两片布置,并通过在陆上将单侧底模的主次梁焊接成整体,钢板与底模次梁临时固定的方式,使底模在施工中能够整体吊装安装,缩短水上作业的时间;

3) 因底模前后片模板相对独立,为避免施工过程中底模发生倾覆,考虑在底模主梁之间设置对拉杆使底模力矩达到平衡,使底模在施工中的各个阶段均能够保证整体稳定。对拉杆设置在锁扣管桩墙的泄水孔位置,施工中不对管桩墙结构造成破坏。

2.2 模板结构形式

底模主梁采用双拼HN450×200 型钢,通过吊筋吊挂在钢管桩顶,次梁为[8 槽钢,与底模主梁焊接固定,底模板使用10 mm 钢板,与次梁点焊连接,胸墙前后沿底模主梁通过ϕ30 圆钢对拉紧固,使2 根双拼主梁均能够紧贴在钢管桩两侧;在底模双拼H 型钢中心线位置向上穿ϕ30 圆钢吊筋,吊筋为每间隔1 根桩布置2 道,悬挂在已浇筑桩芯的钢管桩桩壁。

底口对拉杆拉紧后,拉力产生的力矩可以抵抗施工过程中荷载偏出主梁重心产生的不平衡力矩,以达到整体结构力矩平衡,避免支撑体系倾覆。底模主次梁分布见图3,胸墙模板支撑体系见图4。

图3 胸墙底模主次梁分布图Fig.3 Distribution diagram of main and secondary beams for breast wall bottom formwork

图4 胸墙模板支立断面图Fig.4 Cross section view of breast wall formwork support

2.3 力矩平衡理论说明

因为整个底模并不是一个规则物体,计算整体力矩平衡时需要提前确定底模断面的重心位置、侧模板重心位置以及胸墙混凝土断面的重心位置。底模及侧模的重量、重心均为固定值,可以作为常数进行力矩平衡计算;混凝土重心位置固定,但随着胸墙混凝土浇筑高度逐渐增加,胸墙混凝土的重量随之增大,因此混凝土产生的力矩大小是混凝土浇筑高度的线性函数。把胸墙底模、侧模及正在浇筑的胸墙混凝土看成一个整体,这个整体产生的力矩需要与底模主梁之间的对拉力产生的力矩达到平衡,以此建立等式,可以计算出底模对拉力的极值。

2.4 模板结构及稳定性计算

1) 底模板强度计算

本工程计算模型采用Midas civil 软件整体建立,吊筋支撑未建立在模型中(将通过支反力核算),主梁为连续多跨梁结构,次梁与主梁之间使用两点弹性连接模型,来模拟实际施工过程中[8槽钢与双拼H 型钢主梁顶部焊接的效果。施工人员荷载及设备荷载均以均布荷载的形式施加在整个底模平台上,荷载分项系数取1.2[5];胸墙混凝土荷载以均布荷载的形式施加在底模平台混凝土浇筑位置上,荷载分项系数取1.2[5];因本项目计划通过吊罐下灰至桩顶,不会对胸墙底模产生冲击,另胸墙底层浇筑高度为1.8 m,浇筑到上部时混凝土下灰已经不会对底模产生影响,故计算时未考虑冲击荷载[5]。

经过Midas civil 运行计算后,得出结果为吊筋提供拉力为76.7 kN,主梁最大应力为2.37 MPa,次梁最大应力为93.2 MPa,板单元最大应力为40.3 MPa,底模支撑体系可满足施工要求[5],另外主梁应力很小,施工过程中几乎不发生变形,故亦不必考虑主梁在施工中变形引起整体底模失稳。

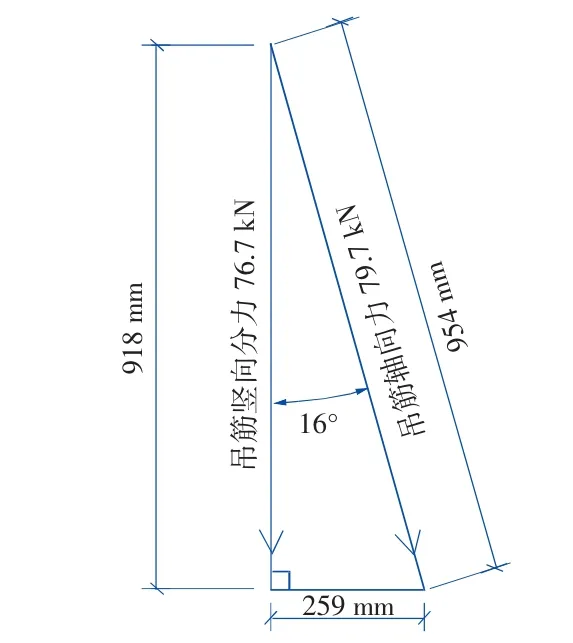

2) 吊筋计算

根据反力计算结果,单根吊筋竖向拉力为76.7 kN。吊筋使用ϕ30 圆钢制作,与竖直方向呈16°夹角,因此其轴向拉力为79.7 kN,吊筋受力情况示意见图5。

图5 吊筋受力示意图Fig.5 Schematic diagram of stress on suspension bars

ϕ30 圆钢抗拉强度设计值为215 MPa[6],可提供拉力FD=3.14×15×15×215=151 897.5 N=151.9 kN>79.7 kN。

吊筋与钢管桩接触位置剪力为79.7 kN,ϕ30圆钢的抗剪强度设计值为125 MPa[6],可承受最大剪力为FJ=88.3 kN>79.7 kN,故ϕ30 圆钢吊筋可满足施工要求。

3) 底模力矩平衡计算

在底模纵向取一个结构段长度计算模板重心。底模一个结构段长度为1 153 mm,一个结构段平均有4 道[8 槽钢,一块钢板,单个结构段底模样式见图6。设重心位置与钢板外边线距离为c,根据重心线两侧重量相等的原则,可求得:c=0.568 7≈0.57 m

图6 计算结构段平面示意图Fig.6 Schematic diagram of calculation structure section plan

即底模重心位置在钢板外边沿向内0.57 m 位置,与桩中心距离1.5-0.57=0.93 m,与胸墙边线距离0.27 m。

底模双拼H 型钢提供底模板的支持力,受力点为双拼H 型钢重心位置,距离胸墙前沿线0.5 m。

侧模板的重量为219 kg,侧模板紧贴胸墙混凝土面,厚度可以忽略不计,故胸墙侧模板的重心位置为胸墙前沿线位置。

胸墙混凝土底面积0.99 m2,混凝土重心位置由CAD 建立面域求出,为前沿线向内0.446 m。

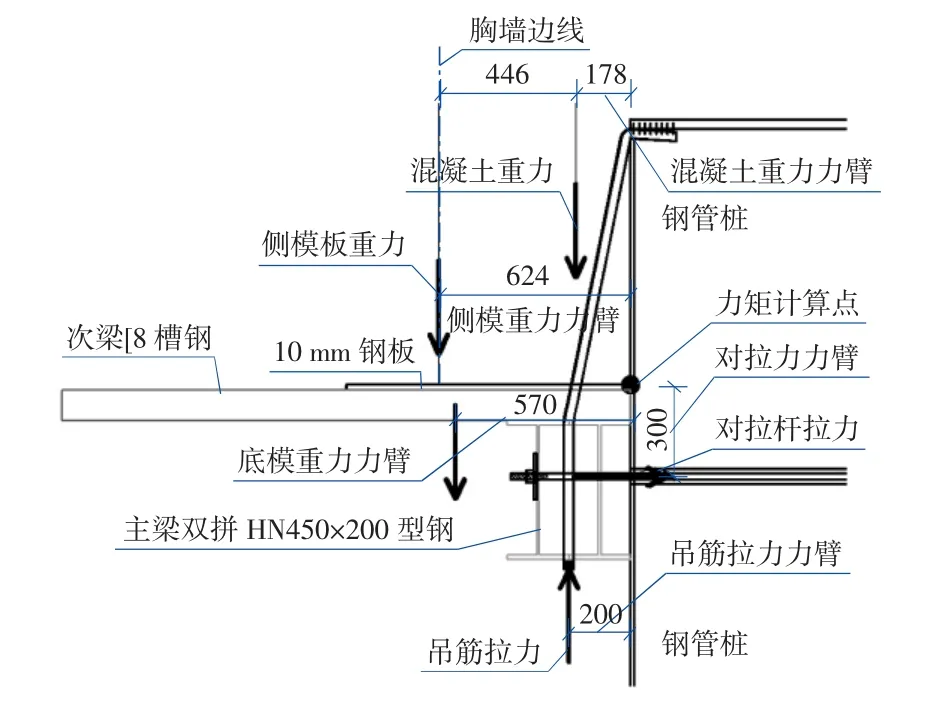

设混凝土浇筑高度为h,底口对拉杆提供拉力为F,则混凝土重力为h×0.99×24 kN,根据以上数据建立力矩平衡等式,以胸墙贴近钢管桩位置底口作为计算点,力矩平衡关系见图7,经计算化简后可得:F=4.71+4.07h

图7 力矩平衡示意图(mm)Fig.7 Schematic diagram of torque balance(mm)

由此得知,对拉杆的拉力与混凝土浇筑高度为线性关系,混凝土浇筑高度为1.8 m 时,F有最大值为12.04 kN,因对拉杆间距为间隔2 根桩设置1 根,故对拉杆拉力最大值为2F=24.08 kN。

模板底口对拉采用ϕ30 圆钢,间距2.306 m一道,以拉应力215 MPa 计算,ϕ30 圆钢可提供最大拉力为151.9 kN>24.08 kN,对拉后底模的平衡性满足要求。

4) 底模力矩平衡校核

以上计算结果验证了该模板设计思路在理论上可行,但在实际施工过程中,因桩位偏差及模板安装影响,很难保证理想化,需要对因施工引起的重心偏差情况进行校核。本项目假定主梁与混凝土重心向外偏移0.3 m,此时,通过力矩平衡直接算出对拉杆的拉力值为:

F1=51.24 kN<151.9 kN

由此可得,当混凝土重心偏差在0.3 m 以内时,底模稳定性均能够满足施工要求,实际施工中,因桩与桩之间通过锁扣连接,沉桩偏差较小,一般不会超过0.1 m,底模的平衡性可以得到保证。

5) 拉杆伸长引起的底模变形校核

根据公式:ΔL=PL/EA计算拉杆受拉后的伸长量,拉杆拉力取51.24 kN,E取Q235 钢材的弹性模量210 GPa,计算得出拉杆伸长量ΔL为0.6 mm,通过相似关系可计算出此时模板外沿位移为1.13 mm,远小于规范要求的10 mm[8]。拉杆伸长对底模变形影响较小,施工中可以忽略。

3 应用效果

锁扣钢管桩在水上沉桩时不可避免的将会产生一定桩位偏差,对此,在胸墙底模加工前先进行桩位测量,然后根据实测的桩位偏差调整次梁位置,避免次梁与桩发生位置冲突致使主梁不能与桩壁贴紧。

底模主次梁在陆上拼接,钢板纵向按桩间距裁切成块,待底模骨架安装完成后水上安装,钢板与桩壁紧贴后通过螺栓紧固在底模次梁上,以免潮水将钢板掀起或拆模时站在混凝土面难以抽出。

底模铺设完成后钢筋绑扎与侧模支立为常规工艺,正常实施即可。本项目胸墙钢筋采用了陆上绑扎整体吊装的安装工艺[7],进一步减少了赶潮作业时间,加快了施工效率。

奥比岛当地为不规则半日潮,每天有2 个低潮,每次低潮时长约2~3 h,实际施工过程中,底模铺设可在1 d 内完成,共占用2 个潮水,钢筋安装、钢拉杆安装、护舷预埋件焊接及侧模组拼占用2 个潮水,混凝土浇筑占用1 个潮水,平均1 d 即可完成一段胸墙的施工。

底模拆除时,吊筋可赶低潮割除,底口对拉螺母通过人工使用扳手拧下,底模卸力后,可使用履带吊轻松从侧向拽出。

综合以上施工情况,该底模板具有支拆简单,赶潮作业少,施工效率高等多项优点,同时避免了施工期墙后填土产生的板桩墙前移风险,也节省了陆域施工胸墙预先填筑围堰造成的工期大量增加。

4 结语

本项目的力矩平衡式板桩码头胸墙底模计算模型为瞬变体系,但在实际使用过程中,通过型钢主梁与管桩的紧贴产生的摩擦和限位可以避免底模支立过程中的倾覆,吊筋及对拉的力学平衡也能够保证混凝土浇筑过程中的体系稳定。通过模板设计思路,减少了底模刚性固定的工序及材料增加,该支撑体系具有用钢量小、施工简便、安装效率高等特点,并在实际施工过程中得到了有效验证,可为类似的板桩码头项目以及其它的类似结构施工提供参考,具有借鉴意义。