自冲铆接中底模对压铸件裂纹影响的试验分析*

2021-10-12刘付曙安肇勇廖仲杰胡锡雄

□ 刘付曙 □ 闫 锋 □ 朱 宇 □ 安肇勇 □ 廖仲杰 □ 徐 义 □ 胡锡雄 □ 李 睿

1.广东鸿图科技股份有限公司 广东肇庆 526108 2.广汽埃安新能源汽车有限公司 广州 511434 3.广汽荻原模具冲压有限公司 广州 511434

1 分析背景

随着时代的发展,汽车进入千家万户。为了适应大批量生产和节能减排的需求,轻量化成为汽车制造中的迫切需求。汽车轻量化一般包括三个方面:① 车身设计轻量化,在轻量化的同时保证刚度、强度、舒适性、安全性;② 材料应用轻量化,采用铝镁合金板材和型材、铝合金铸件、高强度钢板、炭纤维、工程塑料等;③ 连接工艺轻量化,采用特种焊接、拉铆、粘结、锁铆工艺[1-3]。

自冲铆接作为一种锁铆工艺,被广泛应用于汽车制造业不同材料的连接中,如四门两盖、天窗、安全气囊、座椅、车架、仪表板、汽车电器组件等[4-6]。自冲铆接流程如图1所示。

自冲铆接连接压铸件时,有时自冲铆接底部会出现裂纹,这类裂纹对车身强度有一定削弱作用,需要在生产中加以控制。笔者为了分析自冲铆接产生裂纹的规律,采用易引起裂纹的铆接板材、相同的铆钉、不同的底模进行自冲铆接试验,总结、优化自冲铆接的参数和模具,为汽车轻量化生产提供参考。

▲图1 自冲铆接流程

2 试验内容

为降低制造成本,免热处理压铸结构件越来越受到关注[7]。由于压铸件在自冲铆接时容易在铆点底部出现裂纹,影响产品的使用性能,而底模是造成铆点裂纹的重要因素[8-9],因此笔者就不同底模对压铸件造成裂纹的影响进行试验。

笔者采用Epress电动伺服铆接系统进行自冲铆接试验,配置C形框架、电动伺服控制设备、铆接互锁值测量用二次元工具显微镜。自冲铆接设备如图2所示,二次元工具显微镜如图3所示。

▲图2 自冲铆接设备

为模拟汽车装配企业的实际装配工艺,试验使用的材料为铸态高真空压铸铝合金板材AlSi9Mg,材料机械性能见表1。材料厚度为3 mm,两块组合叠加,总厚度为6 mm。试验搭接区域涂结构胶。采用C-SKR5.3×8.0铆钉,以及G115130底模、G092095底模、K240115球形底模。铆接速度为35 mm/s,铆接压力为60 kN。

表1 材料机械性能

采用自冲铆接设备对板材进行铆接,同时更换不同的底模,在五倍放大镜下观察铆点底部的裂纹情况,以无裂纹出现为合格。对合格的铆点进行切面,在二次元工具显微镜下测量铆接互锁值,平均值大于0.3 mm为合格[10]。

▲图3 二次元工具显微镜

3 试验结果分析

采用G115130底模、铆钉、压铸铝合金板材,自冲铆接后铆点的底部图样如图4所示。

▲图4 G115130底模自冲铆接后铆点底部图样

采用G092095底模、铆钉、压铸铝合金板材,自冲铆接后铆点的底部图样如图5所示。

采用K240115球形底模、铆钉、压铸铝合金板材,自冲铆接后铆点的底部图样如图6所示。

▲图5 G092095底模自冲铆接后铆点底部图样

对不同组合自冲铆接铆点底部状态进行对比,从铆点底部外观看,图4、图5两个铆点底部有裂纹,图6铆点底部完好,没有裂纹。

▲图6 K240115球形底模自冲铆接后铆点底部图样

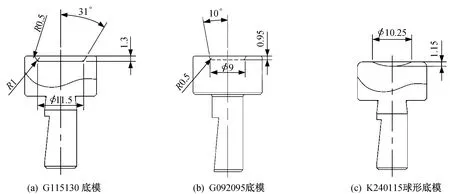

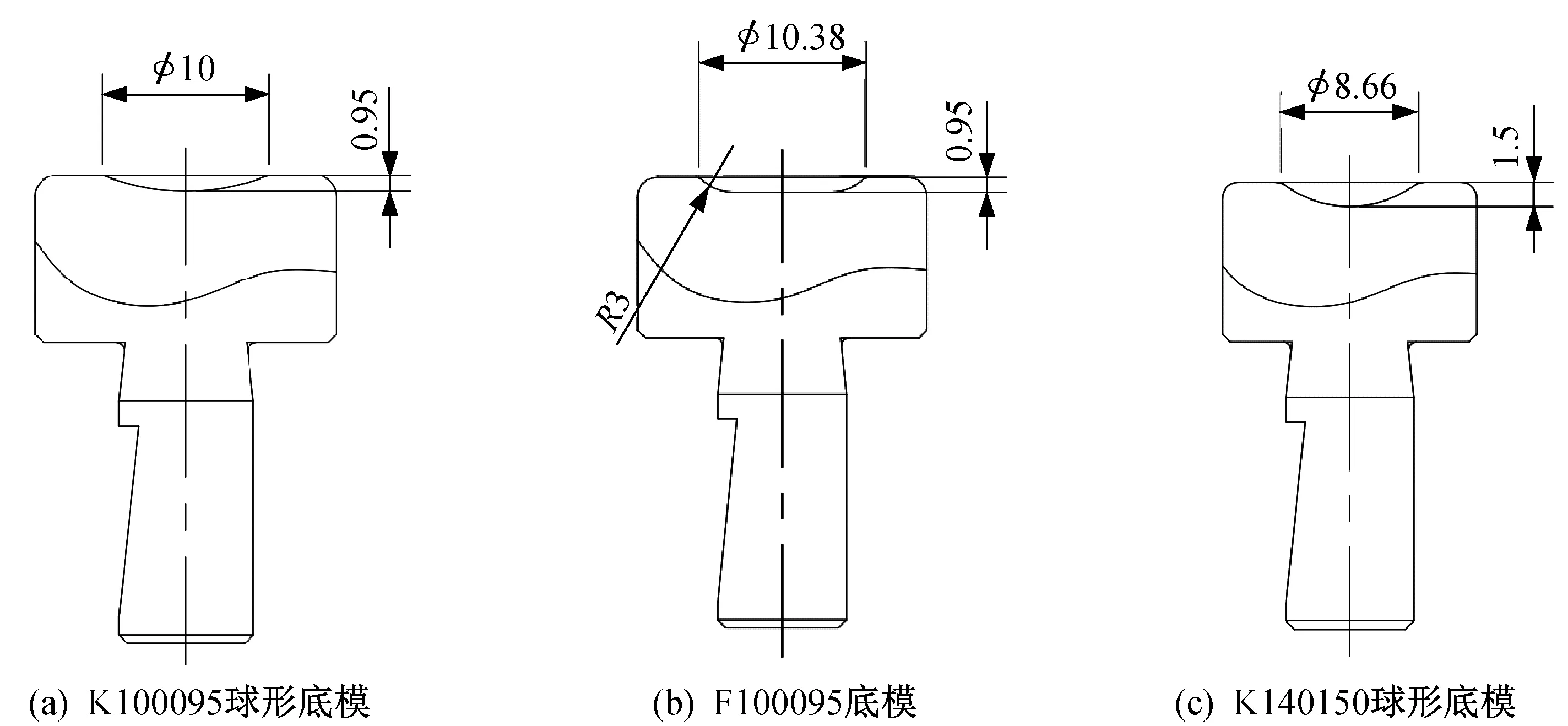

三种底模图纸如图7所示,三种底模各部位尺寸见表2。

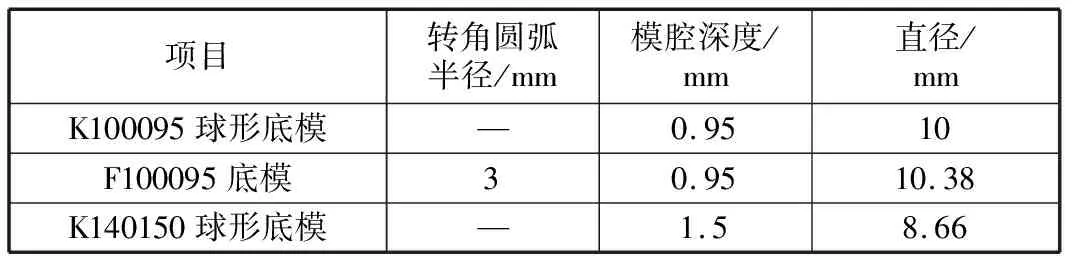

由表2可以判断,转角圆弧半径大小和模腔深度对铆点底部裂纹有影响。转角圆弧半径越大,铆点底部越不容易于出现裂纹,即K240115球形底模出现裂纹的概率较低。模腔深度越小,铆点底部出现裂纹的概率越低。对合格的铆点进行切面测量,K240115球形底模铆点的铆接互锁值合格,平均值为0.5 mm。K240115球形底模铆点切面如图8所示。

▲图7 底模图纸

表2 底模各部位尺寸

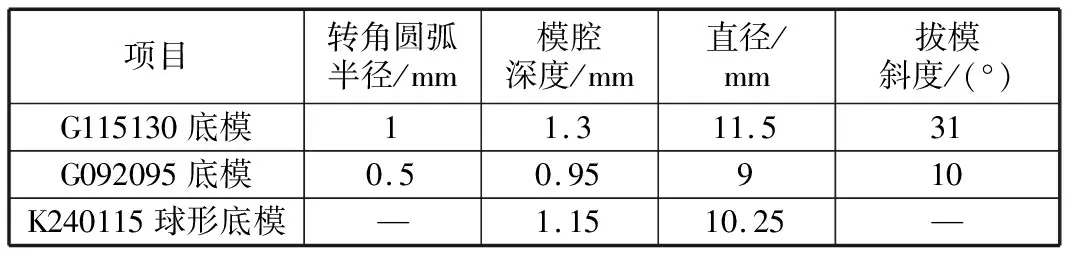

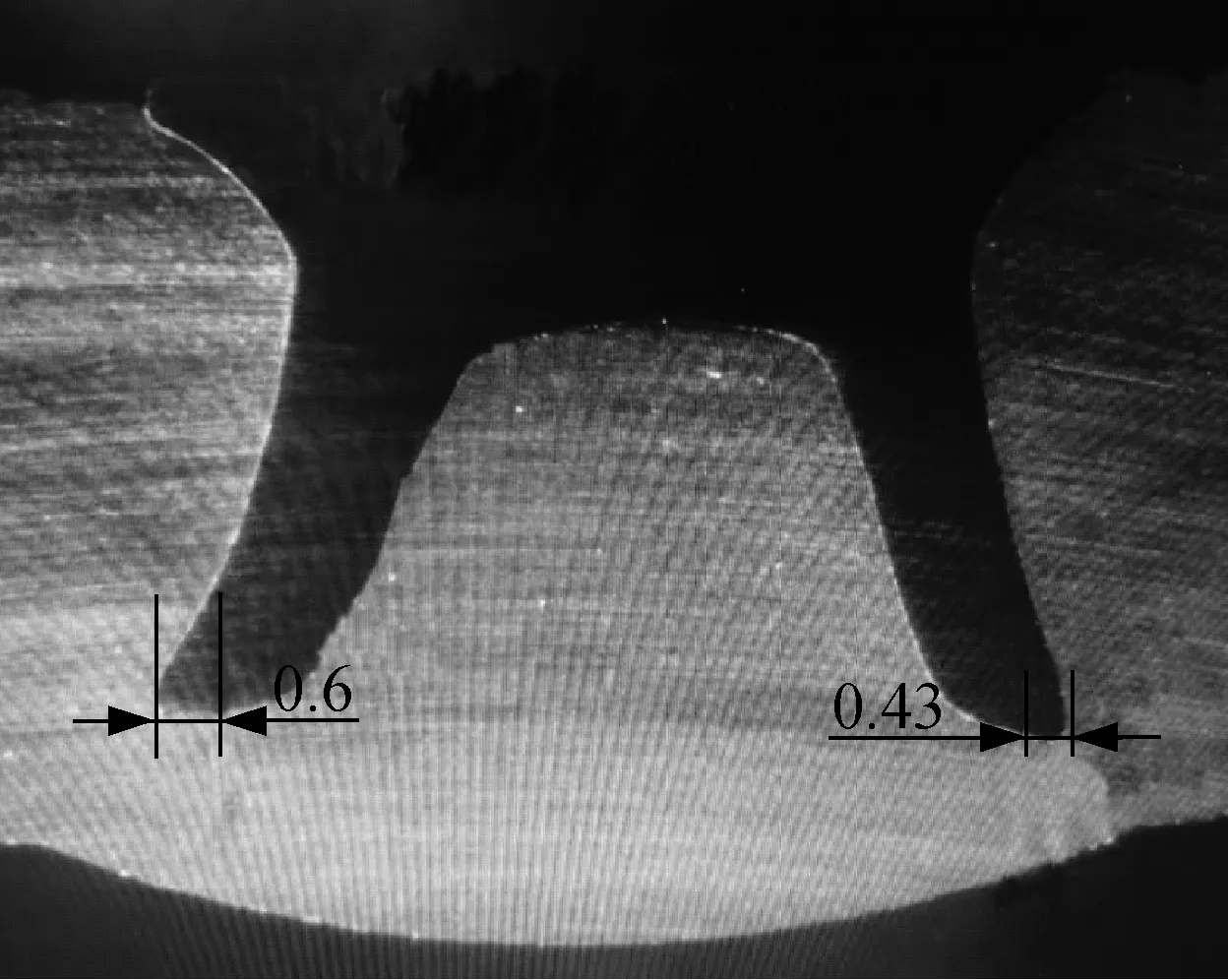

进一步对转角圆弧半径和模腔深度进行优化验证,优化后底模图纸如图9所示。底模各部位尺寸见表3。

表3 优化后底模各部位尺寸

采用K100095球形底模、铆钉、压铸铝合金板材,自冲铆接后铆点的底部图样如图10所示。

采用F100095底模、铆钉、压铸铝合金板材,自冲铆接后铆点的底部图样如图11所示。

采用K140150球形底模、铆钉、压铸铝合金板材,自冲铆接后铆点的底部图样如图12所示。

▲图8 K240115球形底模铆点切面

对优化后不同组合自冲铆接铆点底部状态进行对比,可以看到K100095球形底模铆点底部没有裂纹,F100095底模铆点底部外观上有白色线条,在白色线条上有浅裂纹,K140150球形底模铆点上有断续短裂纹。由此可见,底模型腔直径对是否出现裂纹影响不大。对AlSi9Mg材料压铸件进行自冲铆接,采用球形底模和模腔深度不大于1 mm的底模,可以有效避免铆点底面出现裂纹。

▲图9 优化后底模图纸

▲图10 K100095球形底模自冲铆接后铆点底部图样

▲图11 F100095底模自冲铆接后铆点底部图样

4 结束语

笔者对AlSi9Mg材料压铸件进行自冲铆接试验,分析发现铆点底部裂纹与模腔深度有关,模腔深度小的底模,出现裂纹的可能性较低。笔者通过自冲铆接试验,建议底模模腔深度小于1 mm。铆点底部裂纹与底模的转角圆弧半径有关,转角圆弧半径越大,出现裂纹的概率越低。笔者通过自冲铆接试验,证明采用球形底模可以有效避免铆点底部出现裂纹。

▲图12 K140150球形底模自冲铆接后铆点底部图样