供料锁固回填船在沉管隧道施工中的应用

2024-01-30李有志杨毓晓林恒義

李有志,杨毓晓,林恒義

(中交一航局第二工程有限公司,山东 青岛 266071)

0 引言

港珠澳大桥是国内第一座集海底隧道、人工岛及桥梁于一体的综合性工程。其中海底沉管隧道长约5 990 m,是目前世界上难度、规模最大,技术最复杂的沉管隧道。碎石铺设整平和沉管安装后的锁固回填作业是沉管隧道施工最重要的2个关键工序,其作业效率对施工工期有重大影响,是沉管隧道施工作业的关键技术难点。为了保证连续高效的石料输送和准确快速的锁固回填,研制开发一艘供料锁固回填船,除具有向平台式碎石铺设整平船连续供料的能力外,还具有对已安装沉管进行锁固回填作业的能力,既保证了施工精度,又极大地提高了施工效率[1-2]。

1 供料锁固回填船供料系统设计

1.1 上料方式的选用

采用抓斗或反铲为整平船上料,由于作业是间歇性的,石料供应不连续,会大大降低整平效率,因此采用供料锁固回填船向平台式碎石铺设整平船进行连续供料为最佳选择。石料船提前将石料倒运至供料锁固回填船存放,再利用供料锁固回填船上的皮带输送系统向整平船输送石料。皮带输送系统即在存料区的甲板下设置纵向接料皮带机,由于存料区域较大,为提高装载效率,甲板上设置8 个下料口,每个下料口设下料料斗,料斗具有调节下料流量的能力,为防止堵塞,下料料斗设振动电机,当某个下料料斗上石料不足时用反铲耙料于料斗上方或开启其他下料料斗[3]。供料锁固回填船供料模式见图1。

图1 供料锁固回填船供料模式图Fig.1 Feeding mode diagram for feeding and locking backfill ship

1.2 输送效率的确定

平台式碎石铺设整平船配备的皮带输送系统输送能力为400 m3/h,供料锁固回填船的皮带输送系统其输送能力应大于平台式碎石铺设整平船,结合锁固回填作业效率分析,将供料锁固回填船的皮带输送能力定为不小于600 m3/h[4]。

1.3 石料的提升及计量

供料锁固回填船的纵向接料皮带机不能向平台式碎石铺设整平船的接料料斗直接供料,需要另设提升皮带机将石料提升转送,受船宽和布置的限制,提升皮带机无法沿船宽方向设置,仍需纵向设置,需要在接料皮带机与提升皮带机间设置转向皮带机。

结合锁固回填的供料需要,提升皮带机设为2 级,在2 级设分料塔,可实现石料的转向。为防止在石料提升皮带机上的石料因船舶摇摆而甩出,提升皮带机的爬角应尽可能小,将其定为小于12°[5]。

石料的计量选用专用的电子称量系统,在转向皮带机上装设电子称,在中控室终端显示。

1.4 布料皮带机的研制

由于平台式碎石铺设整平船作业时船体靠桩腿支撑,无论涨潮还是落潮接料斗的标高均不变,而供料船的甲板面标高随潮位和装载石料的多少动态变化,因此为满足连续供料要求,需保证出料口在甲板面以上高度不小于16.5 m,每次定位供料作业时,两船的相对位置难以保证一致,需要布料机的输出口应具有一定的调节能力,即布料出口可调整高度、左右和前后位置,满足潮位和船位变化时能准确对正碎石铺设整平船接料。

研制了一种新型旋转皮带机,2 级提升皮带机的出料口设于旋转皮带机的中心,旋转皮带机通过旋转吊架吊拉出料皮带机,由绞车控制出料口的提升或降低,旋转皮带机的旋转角度不小于120°[6]。

1.5 供料系统的组成及技术性能参数

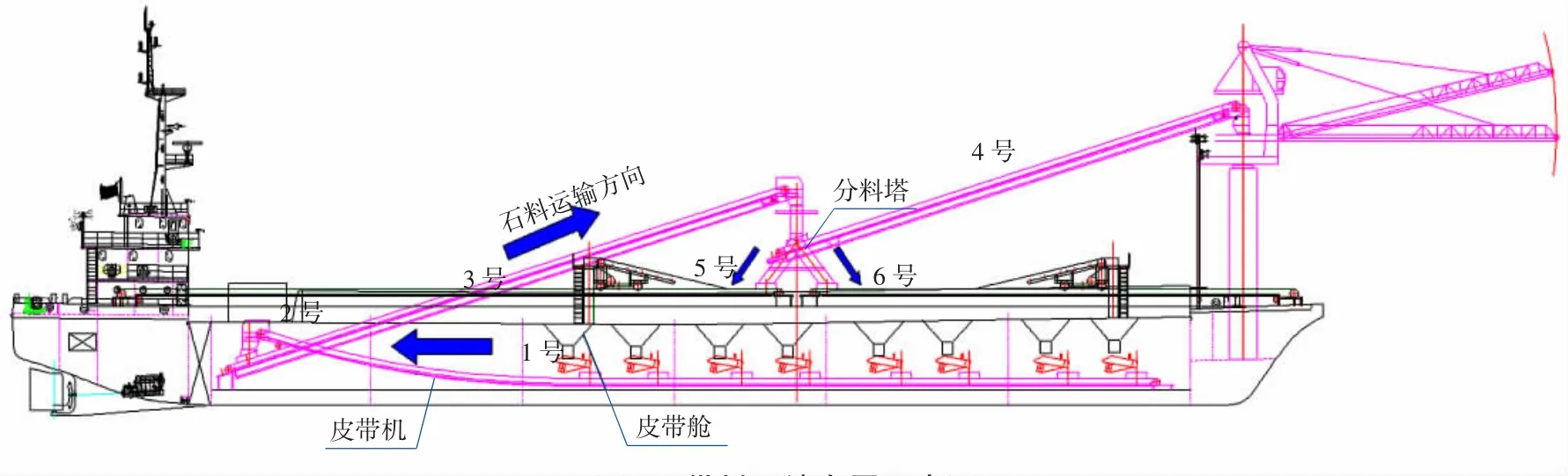

供料系统由四级皮带机、分料塔和旋转布料皮带机组成,布置如图2 所示。

图2 供料系统布置示意图Fig.2 Schematic diagram of feeding system layout

供料系统的技术性能参数如下:

1) 甲板料仓石料存储能力≥2 000 m3;

2) 供料锁固回填船重载状态向整平船供料的皮带机出料口高度≥19 m。

3) 1 号—4 号皮带机:皮带宽1.2 m,输送能力不小于600 m3/h,传送速度1.6 m/s。

4) 旋转布料皮带机皮带长20 m,挑高6 m。

5) 旋转布料皮带机舷外跨度≥10 m,旋转角度≥120°。

2 供料锁固回填船的锁固回填系统设计

2.1 锁固回填布料方式的研发

利用抛石船、运石料船配备吊机抓斗或装载机等传统的锁固回填方法,均存在石料抛落落点不准,落点和方量难以控制,抛填成形差,石料损耗量较大,难以进行质量检测,尤其是在流速大的深水抛填时,缺点更加明显。

新研发了一套可移动升降的定量抛石回填系统。在供料锁固回填船甲板右舷设舷外平台,舷外平台与舷侧设前后2 个长方形开口,在前后开口内各设1 个可移动的下料溜管进行锁固回填的布料,布料时降至沉管两侧距基床一定高度实现定量抛石回填[6]。供料锁固回填船锁固回填模式见图3。

图3 供料锁固回填船锁固回填模式图Fig.3 Locking and backfilling mode diagram for feeding and locking backfill ship

2.2 石料输送

石料输送的原理同平台式碎石铺设整平船,通过设置前、后移动皮带机向回填移动下料溜管供料,前、后移动皮带机随前、后移动台车同步移动,并从分料塔接料,移动皮带机的石料出口分别与前后下料溜管的接料料斗匹配设置。

2.3 质量检测

在船上设置2 台GPS 和1 台倾斜仪进行船舶定位测量,施工位置(坐标)输入船舶施工监控系统,计算机实时显示船位和设置的施工位置。在每个下料溜管上部安装1 台GPS 天线,在底部安装1 个测深仪探头,用于锁固回填平面位置和高程测量,质量检测的结果直接在中控室的施工管理系统PC 终端显示[7]。

2.4 施工管理系统软件的开发

开发了一套专门的施工管理系统软件,用于船舶和溜管的定位和一般回填过程中高程控制,施工管理系统具有以下功能:

1) 可以实时显示供料回填船本身的几何轮廓线和船舶四角的坐标,根据预先计算好的每个船位的坐标进行船舶定位;

2) 可以实时显示溜管的位置及溜管移动速度、溜管顶标高等数据;

3) 通过设置在2 号皮带机上的皮带秤,可以显示开累施工数量和1 个布料间距内的开累回填重量;

4) 自动将1 个管节的回填区域按照布料间距大小分成多个网格,当1 个布料间距回填完成后,自动在系统终端界面上显示。

2.5 锁固回填系统的组成及性能参数

锁固回填系统由下料溜管、移动台车、移动皮带机、下料溜管提升架、定位设备和质量检测设备组成。锁固回填系统技术性能参数如下:

1) 移动皮带机皮带宽1.2 m,输送能力不小于600 m3/h;

2) 移动皮带机传送速度1.6 m/s;

3) 下料溜管尺寸ϕ1 200 mm×16 mm;

4) 下料溜管长度(重载水线下) 35 m;

5) 前、后下料溜管的最大间距80 m;

6) 前移动台车移动距离21 m;

7) 后移动台车移动距离36 m;

8) 前、后移动台车移动速度0~10 m/min。

3 供料锁固回填船的试验

通过对供料和锁固回填系统的设计,完成了供料锁固回填船的制造,经过倾斜试验、系泊试验等CCS 签证后,自航到达珠海施工现场,在锚地对主要机电设备、供料系统的设备、回填系统的设备和旋转皮带机等关键设备进行空载运转试验,待各设备连续运转稳定、正常后按照各自技术性能指标和试验要求进行综合调试[8]。

3.1 供料系统重载试验

在供料船存料区存有一定量的石料后,即可进行供料系统重载试验,启动1 号—4 号皮带机进行空转,5 min 后开启石料下方料斗并将旋转皮带机的出口调至本船石料存储区上部,石料从下料口料斗落入1 号皮带机上,并依次向2 号、3号、4 号皮带机输送,最终通过旋转皮带机卸入本船存料区内。连续进行0.5 h 的石料输送,在此期间,如果某一料斗石料不足时,开启其他下料口料斗,或用反铲将石料耙在料斗上方补充石料供应。在试验过程中,同时进行电子秤的校验与标定,以便对石料输送进行准确计量。供料重载试验主要是验证石料输送能力是否达到设计要求。

3.2 沉管锁固回填重载试验

在首节沉管安装后,将经纬轮拖至施工现场,按施工作业的要求抛锚就位,将6 个锚缆收紧,使供料船定位于沉管一端的上方,石料供应船靠泊供料船,并进行卸料作业,当存储区石料达到一定方量后,即可进行沉管回填重载试验。

将前移动台车移动至最前端、后移动台车移动至最后端,将前、后下料管降至设定高度,启动1 号—3 号皮带机和5 号、6 号移动皮带机进行空转,5 min 后开启石料下方料斗,石料从下料口料斗落入1 号皮带机上,并依次向2 号、3 号移动皮带机、分料塔和4 号、5 号移动皮带机输送,最终通过下料溜管落入沉管两侧,当石料到达下料管后,启动前、后移动台车缓缓移动进行回填作业,移动速度应根据回填断面计算设定,并经反复试验后确定。一个回填断面完成回填后,供料回填船前进一个作业步长,进行下一断面的回填。沉管回填重载试验主要是验证作业效率是否达到设计要求。

3.3 应用效果

3.3.1整平供料应用情况

平台式碎石铺设整平船已完成港珠澳大桥沉管隧道全部33 个沉管的基床整平,供料锁固回填船累计石料输送量约167.8 万m3,实际输送效率大于400 m3/h,满足平台式碎石铺设整平船的供料要求。

3.3.2锁固回填应用情况

1) 沉管锁固

单节沉管锁定回填方量为10 600 m3,经纬轮实际施工效率约500 m3/h,管节长180 m,需移船90 次,每次回填标高检验和移船约20 min,则锁定回填所需时间:T=10 600/500+90×20/60=51 h,每天按作业14 h 计算,实际完成锁固回填作业为4 d,满足工期要求。

2) 一般回填

一般回填方量47 920 m3,经纬轮实际施工效率约500 m3/h,管节长180 m,需移船90 次,考虑每次回填标高检验和移船10 min,则一般回填所需时间:T=47 920/500+90×10/60=111 h,每天按作业14 h 计算,实际完成一般回填需作业8 d,满足工期要求。

4 结语

供料锁固回填船将存料、供料、运料船定位和锁固回填及质量检测等多个功能整合于一体,通过自身供料及锁固回填一体化系统,优化了沉管隧道施工技术,提高了工作效率和船舶使用率,满足了碎石基床铺设及锁固回填石料量巨大、高精度的要求。供料锁固回填船已经在海底隧道施工中成功应用,这对提高我国自主创新水平、引领基础设施建设的产业升级具有显著的社会效益。