水位变动区桩-墩结构反吊底模技术应用研究

2024-01-30覃俊锋林云许建武

覃俊锋,林云,许建武

(中交第四航务工程勘察设计院有限公司,广东 广州 510230)

0 引言

由于使用需求或成本的考量,墩台被设计到需在水位变动区进行现浇施工的情况愈发常见。为保持施工可行和成果质量,创造干地条件以满足施工需要就成了必需。创造干地条件的方法主要有围堰[1-2]、钢套箱[3],也有采用逆向支撑法[4]趁潮施工的情况。对于工程量不大的墩台,围堰效费比低且工序复杂,成本与进度都难以满足要求;对于临近海底管线的墩台,围堰施工影响范围大,应用风险较高。钢套箱适合标准化单墩施工,水密性好且质量易控,但在墩台尺寸、形状变化时通用性较差,进而经济性不佳。逆向支撑法通用性好,但需整体吊装入水。当模板及钢筋等重量较大时,需大吨位的水上起重船机进行吊装。同时,模板在吊装过程中也极易发生变形。因此,围堰、钢套箱和逆向支撑法在易用性、适用性、经济性上难以兼容各种墩台施工所需。

1 工程概况

项目位于大亚湾石化区,为某化工综合体的配套重件码头。根据项目设计文件,墩台TD1-2为桩-墩结构,其设计底标高+0.804 m,长、宽、高分别为20.0 m、8.3 m、2.0 m。墩台桩基为8 根ϕ1.4 m、顶标高+0.904 m 的灌注桩。即使是采用抱箍作为底模支撑构件,TD1-2 墩台的施工水位也需低于+0.30 m。但根据中科院南海所的数据[5],项目所处海域平均水位+1.17 m。因此,墩台实际施工水位较高,施工存在一定困难。为此,在施工方案设计时参考既往经验并根据实际情况,创造性地提出新的反吊底模施工方法,克服了施工中的众多不利因素带来的困难,有效保障了项目成功实施。

2 方案设计

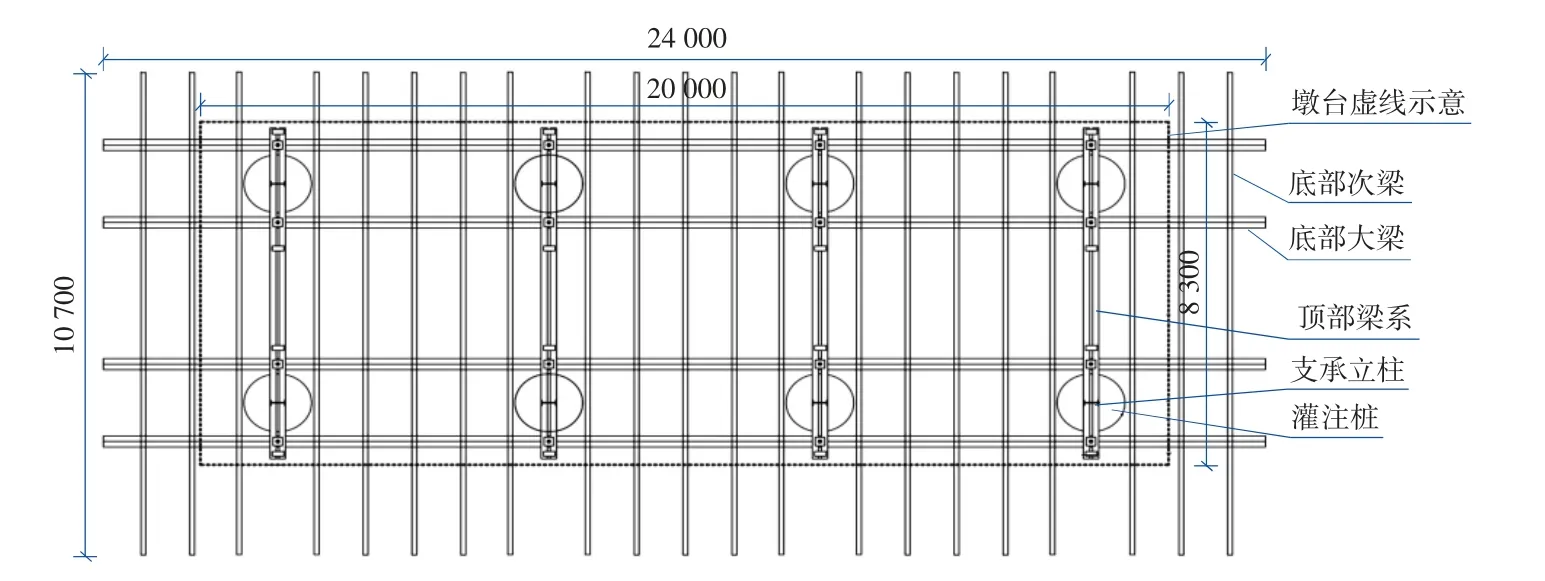

根据潮位情况和规范[6]要求并结合现场供应能力,方案中采取分层浇筑,首次浇筑厚度50 cm,浇筑方量80 m3。墩台模板采用钢侧模+叠合板底模的形式,平面尺寸为24 m×10.7 m。反吊底模体系平面图如图1 所示、反吊底模体系断面图如图2所示。

图1 反吊底模体系平面图(mm)Fig.1 Plan of reverse lifting base mould system(mm)

反吊体系的结构组成及受力模式如下:

1) 反吊体系顶部:8 根I36b 工字钢埋入灌注桩作为立柱,立柱上部2 层共计8 根I36b 双拼工字钢作为上部承重主梁,16 根ϕ36 mmPSB930 的高强精轧螺纹钢(螺纹钢外侧设置套管)作为吊杆。

2) 反吊体系底部:下部承重大梁为4 根24 m 长的I45b 双拼工字钢;21 根10.7 m 长的I36b工字钢均匀铺设于大梁上方作为次梁。

3) 反吊体系受力模式:通过预埋立柱支承固定有吊杆的上部主梁,并由吊杆将体系自重及体系所受荷载拉住。灌注桩作为反吊体系自重及荷载的最终承受构件。

3 结构验算

经分析,首层混凝土浇筑对应反吊体系结构自身强度的最不利工况,第2 层混凝土浇筑对应首层混凝土桩周部分抗冲剪能力的最不利工况。施工中反吊体系下放过程缓慢且荷载较小,故也无需考虑动力效应。因此,施工前仅需对上述2种最不利工况进行验算。

3.1 荷载取值

结合规范[7],反吊体系及模板自重、墩台混凝土重量、施工荷载等取值如下:

1) 混凝土重量:新浇C40 混凝土重度取24 kN/m3,首层总重1 920 kN,二层总重3 072 kN;钢筋、预埋件荷载重量按设计图纸确定,首层总重294 kN;二层总重184 kN。

2) 反吊体系及模板自重:反吊体系自重398.4 kN;模板重度取0.5 kN/m2,共256.8 m2,总计128.4 kN;木方重度取水的0.8 倍,总重57.6 kN;三者共重584.4 kN。

3) 施工荷载:人员及设备自重2.5 kN/m2、振捣荷载2.0 kN/m2。浇筑方式采用地泵输送浇筑,动力荷载参照规范取值2.0 kN/m2。施工区域为墩台面积即200 m2,三者总计1 040 kN。

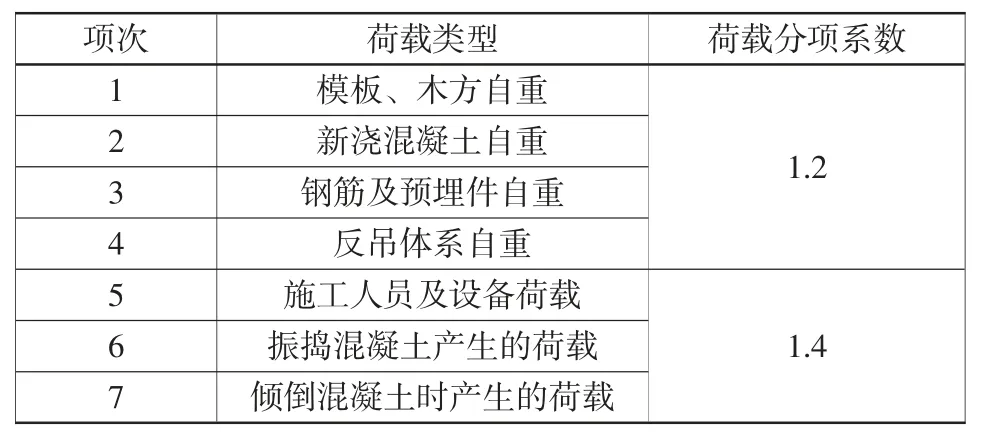

3.2 荷载分类

荷载分项系数根据规范取值,见表1。

表1 荷载分项系数表Table 1 Table of partial load coefficients

3.3 反吊体系结构验算

反吊体系主要承力构件有吊杆、立柱、顶部梁系、底部梁。按照材料力学及规范的要求分别对各构件进行结构计算,以验算是否满足安全使用的要求。

1) 吊杆验算

经计算,反吊体系最大荷载4 814.08 kN,单根吊杆所受荷载为300.88 kN。若吊杆的抗拉能力和最大伸长率满足要求,则吊杆满足使用要求。

拉应力和伸长量计算公式[8]如下:

式中:σ1为拉应力;F为拉力;A为截面面积;ΔL为伸长量;L为杆件长度;E为杆件材料对应弹性模量。

2) 立柱验算

单根立柱荷载为601.76 kN,I36b 工字钢截面积为8 364 mm2。压应力计算公式如下:

式中:σ2为压应力;P为压力;A为截面面积。

立柱计算柔度λ=43.5<λ235=123,属于小柔度杆,故压稳应力公式如下:

式中:λ 为计算柔度;λ235为分界柔度;σcr为压杆稳定临界压应力;a=235,b=0.006 68 均为经验系数。

3) 顶部大梁验算

反吊体系顶部大梁分为上层顶部大梁和下层顶部大梁。当反吊体系下降时,2 层顶部大梁均存在单层受力情况。分析可知上层顶部大梁峰值弯矩必然小于下层顶部大梁,故仅需对下层顶部大梁进行验算。

下层顶部大梁固定于立柱顶部,沿轴线有由吊杆施加的对称于桩中心的荷载,总计1 203.52 kN,等效每延米荷载150.44 kN/m。采用清华大学的结构力学求解器计算可得下层顶部大梁峰值弯矩为281.62 kN·m。

下层顶部大梁弯曲应力与挠度计算公式分别如下,容许挠度按规范[9]取值:

式中:σb为弯曲应力;M为构件弯矩;W为截面抗弯系数;γ 为计算挠度;q为均布荷载;I为截面惯性矩。

4) 底部大梁验算

4 道24 m 长的底部主梁共同承担荷载,等效为主梁每延米荷载50.15 kN/m,经计算可得,底部主梁弯矩为324.97 kN·m。

底部主梁弯曲应力、挠度计算公式及容许挠度取值与顶部大梁一致。

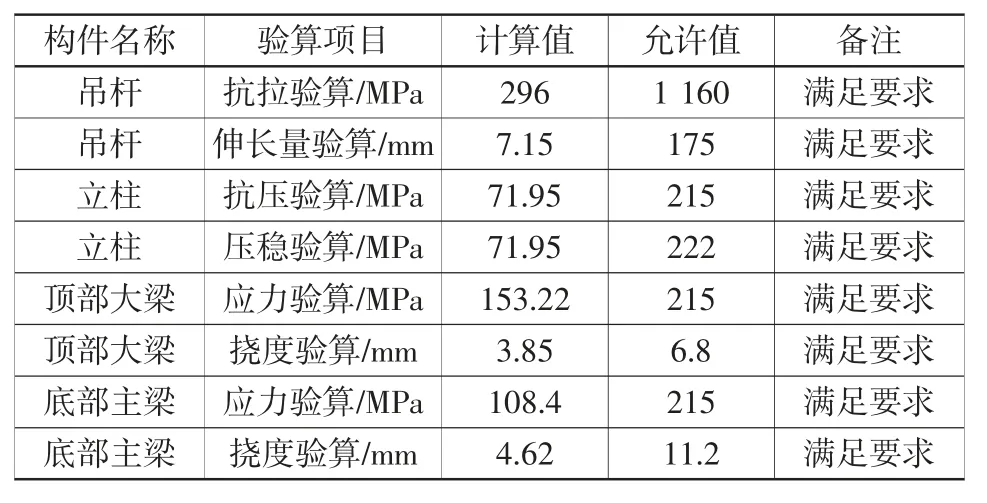

5) 验算结果

各构件验算结果见表2。根据以上计算结果可知,反吊体系各构件均能够满足施工安全需求。

表2 验算结果Table 2 Verification results

3.4 桩周部分抗冲剪分析

墩台首层浇筑后,其即与桩基形成桩承台,桩周区域在第2 层混凝土浇筑时会明显处于冲剪状态。考虑到首层浇筑厚度较小,冲剪锥体的高度自然也小,桩周部分的抗冲剪能力是否满足就值得关注。同时,混凝土冲剪破坏的发生往往是无预兆且迅速的[10]。因此,该工况下的桩周部分冲剪承载能力验算十分必要。

反吊体系自重由立柱传递给灌注桩,故桩周部分的冲剪承载力验算只需考虑第2 层混凝土自重及施工荷载。考虑荷载系数,该工况下桩周部分所承受的总荷载为5 363.20 kN。

根据混凝土强度试验数据,C40 混凝土3 d 时的强度达到设计值的80%,抗剪强度设计值即为1.37 MPa。根据规范[11],桩承台的冲剪承载需满足如下要求:

式中:Fl为荷载对应冲切力;βhp为截面高度影响系数;β0为柱冲切系数;um为冲切锥体一半有效高度处的边长;ft为冲切锥体材料抗拉强度设计值;h0为冲切锥体有效高度。

经计算,桩周部分冲剪承载力为7 288.4 kN,大于5 363.20 kN,首层浇筑50 cm 满足要求。

4 施工关键技术

4.1 施工流程

施工流程总体可以分为以下4 个部分:

1) 立柱预埋:灌注桩浇筑时埋入立柱→灌注桩检测→拆除钢平台→凿除桩头。

2) 反吊体系搭建:反吊体系下层顶部大梁定位焊接→吊杆安装→安装底部主梁及次梁→铺设墩台底模→放置液压千斤顶→反吊体系上层顶部大梁安装。

3) 钢筋模板布置:根据设计图纸布置首次浇筑所需钢筋→安装侧模并设置止水。

4) 后续施工:反吊体系下降至施工标高→检查模板间止水情况→首层混凝土浇筑→墩台浇筑完成→拆除反吊体系。

4.2 底模下降

底模下降是本方法能够实现的重要环节,方案采用16 台行程为150 mm 的100 t 液压千斤顶,每个千斤顶荷载仅约30 t,每次下降约100 mm,荷载和行程均远小于允许限值,满足安全要求。千斤顶泵站选用4 台统一型号电动泵站,并配合加强油路密封、中心布置、一人一站、作业前试顶升等措施以保证反吊底模可控下降。

为充分利用潮位窗口期,底模下降作业可在落潮时即同步开展,利用吊杆的螺母配合千斤顶将底模下降到施工标高。底模下降过程步骤如下:

1) 如图3(a)所示,首先保持C 组、B 组螺母锁紧。当千斤顶顶升时,顶部上层大梁上升,并松开A 组螺母,使得吊杆顶端自由长度减少为底模下降提供行程。

图3 反吊底模作业示意图Fig.3 Diagram of reverse lifting base mould operation

2) 如图3(b)所示,当千斤顶顶升至接近活塞行程70%时,锁紧A 组、C 组螺母,松开B 组螺母,回油千斤顶,底模即随千斤顶一起下降,直至A 组螺母锁死吊杆。

3) 如图3(c)所示,千斤顶回油完毕后,重复1),直至反吊体系下降至施工标高。

经复核底模标高满足施工要求后,保持B 组、C 组螺母锁紧并移除千斤顶,完成底模下降。

4.3 模板止水施工

模板止水分为两部分,一方面是底模与侧模间的止水,另一方面是底模与灌注桩间的止水。对于底模与侧模间的止水,可在底模下降前将其与侧模接缝设置等腰直角三角形截面的橡胶条,并在橡胶条两直角边贴上双面胶用以固定于模板上。底模与灌注桩间的止水通过预先准备的与底模等厚的橡胶条配合聚氨酯泡沫胶实现。经试验,2 种措施止水效果良好。

由于千斤顶个体存在细微差异且泵站由人为控制,底模下降过程中可能出现轻微变形并导致止水出现错缝、漏水。因此,底模下降完成后需对模板止水进行检查并对有缝隙处采取措施。例如,采用聚氨酯泡沫胶对错缝、漏水处进行填充、抹平,并依据模板内进水情况采用抽水泵结合油毡的方式除水。以上工序完成后即可进行墩台首层浇筑。

首层混凝土强度达到设计值80%后,即可进行第2 层施工。由于侧模采用钢模,具有较好的隔水性。第2 层施工受水位影响较小,仍能具有较高工效。第2 层浇筑完成后,后续施工受水位影响将会更小。通过采取反吊底模施工方法,整个墩台施工过程均能有效避免水位过高的影响,从而具有较高的工效并满足质量要求。

4.4 反吊体系拆除

墩台浇筑完成后,即可拆除反吊体系。首先,拆除侧模固定件并逐片拆除侧模。侧模拆除后,将千斤顶及上层顶部大梁装回并按照前文中反吊底模下降的方法进一步下降反吊底模,使得底部主梁、次梁及模板、木方等与墩台脱离。叠合板、木方等轻质材料漂出可直接回收。然后,按照先底部次梁、主梁、上层顶部大梁、千斤顶、吊杆、下层顶部大梁的顺序依次拆除反吊体系各部分。

5 应用效果

由于技术人员缺少反吊底模施工方法应用层面的经验,为避免施工中出现意外情况影响总体进度,对项目另一离海底管线较远的墩台采用围堰进行施工。同一项目相似墩台上应用不同施工方法也为分析反吊底模施工方法的应用效果提供了实证。

1) 实施难度上,海上围堰作业对船机设备要求较高,对所处海域的风浪、地质、埋藏等条件也有一定的要求。同时,围堰还必须在堰内水深和水上施工做取舍。堰内水面高,堰内作业仍需水上作业,工效较低。堰内水面低,对于围堰入土深度和止水能力就有更高的要求。作为对比,反吊底模施工方法安装及拆除时均可分部进行,对水上吊装能力要求较低,方法实施门槛低。此外,该方法还可充分利用灌注桩,避免了诸如牛腿焊接、抱箍安装等低效水上工序。

2) 经济效果方面,2 种方法在模板搭设、墩台浇筑方面的成本是相近的,主要区别在于措施成本方面。根据成本数据,仅单个围堰本身的措施成本就超过35 万元。若不考虑模板搭设的费用,反吊底模施工方法的成本就仅由立柱、吊杆、顶部梁系、千斤顶及人工等组成,总花费不到10万元。若考虑到所用材料还可以在后续施工中重复利用,反吊底模施工方法的净成本就更具优势。

3) 进度工期方面,即使围堰尺寸仅与底模一致为24 m×11 m(实际上围堰尺寸一定会更大),两者在进度上也存在较大差异。不考虑围堰前期调遣及后期拆除,仅考虑至浇筑工序前,围堰各工序所花时间:钢板桩打入(3 d)+内撑安装(1 d)+钢板桩止水(2 d)+抽水至施工标高(1 d)+底模施工+钢筋绑扎+侧模安装。从底模施工开始,反吊底模法与围堰耗时基本可视为一致。反吊底模法前置工序如入埋设立柱及底模下降并不会显著增加时间(两者累计只需1 d)。因此,围堰用时比反吊底模法要多6~7 d。若墩台面积增大、围堰内外水位差增大,围堰前置工序用时将更长,反吊底模法在进度上的优势将更明显。

6 结语

反吊底模施工方法经验算在理论上可行,并助力墩台如期高质完成,证明了该方法在实施上的可行性。该方法较传统的围堰对客观条件要求更低,理论上也比其他方法更广泛适用。综合实施难度、经济、进度等方面的对比结果,反吊底模施工方法比围堰实施门槛更低,且可有效节约成本、加快进度,在所涉墩台的施工中相较于围堰有明显的优势。综上所述,反吊底模施工方法对同类项目的实施具有参考意义,可广泛适用于以灌注桩为基础的桩-墩结构的施工之中。