车灯厚壁光导模具优化设计

2024-01-30施凯文铁盛武何叶春梁贵东

施凯文, 铁盛武, 何叶春, 梁贵东, 周 旭

(上汽通用五菱汽车股份有限公司, 广西 柳州 545007)

0 引 言

随着汽车技术的不断发展,节能环保已成为汽车行业的主要目标,车灯光源在降低能耗的趋势下来到LED 时代,同时催生光导技术,厚壁光导即为该技术的代表塑件[1-2]。常见的注射成型塑件的壁厚一般不大于6 mm,当塑件壁厚大于该值时易产生缩孔、空洞和流痕等缺陷[3]。除了影响塑件外观质量外,厚壁塑件成型工艺窗口狭窄,成型周期长[4],使用整体注射工艺生产效率低,增加了生产成本及能源损耗。

为解决上述问题,国内外学者对厚壁塑件的成型工艺进行了研究,许俊豪等[5]通过二次注射成型方法实现厚壁塑件3 层包覆,该工艺将塑件分为2层,将第1 次注射塑件当做嵌件放入第2 次注射的型腔后进行注射,该工艺需考虑第1 次注射塑件在第2 次注射型腔中的定位及固定问题,否则第2 次注射合模存在压裂第1 次注射塑件的风险。曹磊等[6]设计一种型芯可移动的模具,型芯通过连接不同气压的气压杆或数控机构进行移动而达到分层注射,模具对成型规整的塑件具有指导意义,对于成型形状不规整、带有导光齿的厚壁光导塑件难以实现产业化的应用;S ALLAN P等[7]设计了一种多流道注射成型技术,适合厚壁件的注射成型。在此基础上,官青等[8]研制了动态保压注射成型技术及成套装置,该技术利用活塞实现了动态保压,有效防止厚壁件产生缩孔和空洞问题,但不能缩短塑件的成型周期。随着厚壁光导在车灯中的应用更加广泛,成型周期偏长的整体注射工艺已不能适应竞争日趋激烈的市场,因此,厚壁光导分层双色注射工艺应运而生,现以某车型的厚壁光导为例,概述分层双色注射的方法及其如何改善塑件成型质量,缩短成型周期,并介绍了双色注射模的设计要点,以供同类塑件的成型模设计提供借鉴。

1 厚壁光导成型分析

1.1 厚壁光导结构特征

厚壁光导如图1 所示,最大轮廓尺寸为272 mm×211 mm×163 mm,平均壁厚为12 mm,壁厚最厚处为29 mm,单件质量为380 g,收缩率为0.6%,由光学级PC(聚碳酸酯)材料注射成型。由于塑件为光学结构功能件,表面要求进光面、出光面及外观可视面达到镜面抛光A0等级,不允许存在拼接线和浇口残留痕,安装脚及卡扣处用800#砂纸抛光,厚壁光导整体外观需晶莹通透,成型时不允许存在流痕、收缩凹陷及熔接痕等缺陷。4 个卡扣为模具开模方向上的倒扣,需设计侧抽芯机构进行成型。

1.2 厚壁光导成型难点

(1)成型周期长。在热塑性塑料注射成型的冷却阶段,冷却时间主要由塑件壁厚及最大流道直径决定,其冷却系统方程如下:

其中,TC为冷却时间,s;Thw为塑件最大壁厚,mm;Dr为流道最大直径,mm;k为熔融塑料的热传导率,W/(m•K);ρ为熔融塑料的密度,kg/m³;cν为熔融塑料的定容比热,J•(kg•K)-1。

由式(1)可知,冷却时间与塑件最大壁厚的平方成正比,如果壁厚增大2 倍,则冷却时间将增加4倍,此外,由于厚壁光导使用PC 成型,PC 材料流动性差,其黏度对温度的敏感性较大,这就要提高熔体的流动性,现采用提高注射温度的方法。在实际注射过程中,材料设置的熔融温度高达300 ℃左右,为使塑件表面达到高光通透的效果,模具温度需设置100 ℃左右[9-10],这延长了冷却时间,因此如何适当减小塑件壁厚成为缩短成型周期、提高生产效率的关键。该车型厚壁光导目前以单色模整体注射工艺进行开发,量产期间成型周期为288 s,其与使用分层注射工艺的厚壁光导的成型周期对比如表1所示,使用分层注射工艺缩短了厚壁光导的成型周期,故该塑件更改为分层注射工艺成型。

表1 各厚壁光导不同成型工艺的全周计时

(2)成型窗口狭窄。由于塑件壁厚较厚,填充时速度过快会产生喷射痕,但降低填充速度,熔体冻结层冷却过快会形成流痕。塑件冷却阶段需保持长时间的高压力状态,若压力过小或保压时间较短,补缩作用小,塑件内部会因冷凝收缩而出现真空泡孔或表面凹陷等缺陷,影响塑件的外观感知质量及配光作用[11-12]。

1.3 厚壁光导分层设计

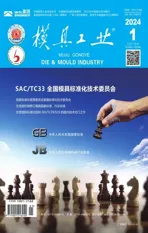

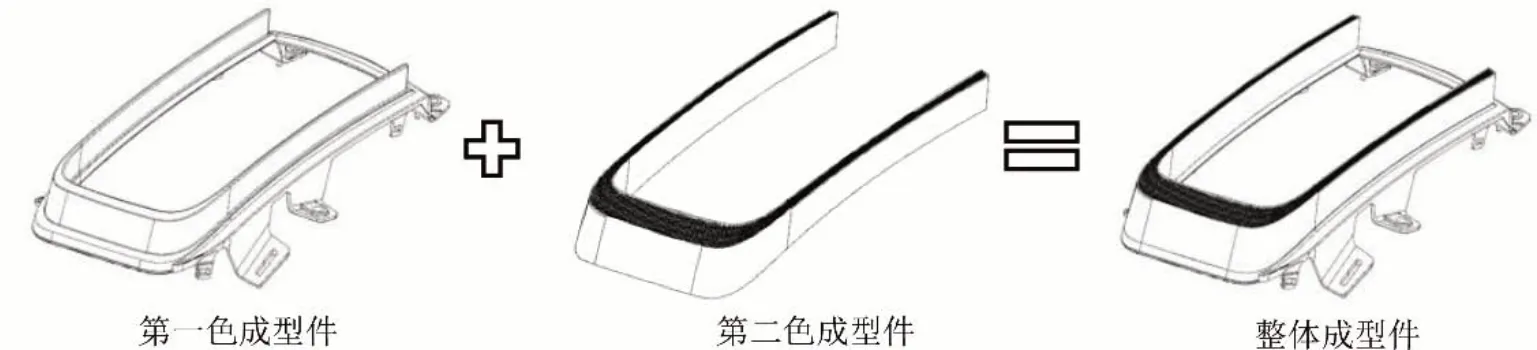

厚壁光导分层注射如图2 所示,为了减小单次注射的塑件壁厚,将厚壁光导的壁厚分为4等分,随形拆分成第一色成型件和第二色成型件,由于第二色成型件为厚壁光导的外观区域,模具温度要求较高,注射时型腔部分为第一色成型件,而塑料的热传导性较差,第二色成型件设计壁厚较薄,如图3所示,局部最大壁厚为5 mm。第一色成型件为厚壁件的内芯,因表面无外观要求,成型时设置较低的模具温度以快速冷却塑件,所以将壁厚分层占比增大,局部最大壁厚设计为10 mm。将整体成型件、第一色成型件和第二色成型件带冷却水路分别进行模流仿真分析,如图4所示,以塑件80%的体积达到冻结状态的时间设置为成型周期,得到整体成型件的成型周期为230.7 s,第一色成型件的成型周期为69.52 s,第二色成型件的成型周期为37.11 s,由此采用分层双色注射工艺成型周期总共为106.63 s,相对整体成型工艺减少了124.07 s。

图2 厚壁光导分层注射

图3 分层厚壁光导剖面简图

图4 成型周期仿真分析

2 厚壁光导双色注射模设计方案

双色注射模设计前期需根据塑件外观要求、注射材料及塑件双色搭接结构确定第一、二色成型件,按该厚壁光导的分层设计,若以外壳作为第一色成型件,则模具需采用倒装设计,结构复杂,成本会相应提高[11-13],因此选择芯部件作为第一色成型件。双色注射模如图5所示,第一色模具型芯、型腔成型第一色成型件,第二色模具型芯、型腔和第一色成型件成型第二色成型件,一个成型周期成型左、右厚壁光导。模具外形尺寸为1 410 mm×1 150 mm×856 mm,总质量约8 303 kg,属于大型双色注射模。

图5 双色注射模剖面结构

2.1 浇注系统设计

一般双色注射模采用2套注射系统的双色注塑机进行生产,由于该塑件2次都注射同种塑料,采用单色注塑机,在动模板增加转盘机构进行注射成型。厚壁光导双色注射模采用1 模4 腔布局,如图6所示,第一、二色成型件的浇注系统均采用单点针阀式的热流道转U 形流道进行设计,U 形流道末端起到冷料井的作用,避免热流道喷嘴前端冷料填充型腔造成塑件外观缺陷。根据浇口位置仿真分析结果及塑件装配和外观需求,第一、二色成型件的浇口相同位置,第二色成型件的U 形流道及浇口叠在第一色成型件的流道和浇口上方。第一色成型件的流道及浇口设计在动模侧,第二色成型件的流道及浇口设计在定模侧。第一色成型件采用10 mm×5 mm 的侧浇口进行填充,使厚壁光导拥有足够长的保压时间进行收缩补偿,避免出现空洞、缩痕等缺陷;第二色成型件壁厚较薄,侧浇口尺寸设计为8 mm×2.5 mm。

图6 热流道进浇系统

2.2 成型镶件设计

厚壁光导的光学花纹由φ0.3 mm 的铣刀精雕而成,加工时间长,精度要求高。在模具第二色型腔结构中,型腔由内型腔板镶件、光学花纹镶件、外型腔板镶件镶拼而成,如图7 所示。由于光学花纹区域位于第二色型腔的凹槽底部,深度较深无法进行花纹加工,为达到花纹加工的要求,将花纹区域以镶件的形式单独加工,且可以缩短整体模具制造周期。

图7 第二色型腔板镶拼结构

2.3 侧抽芯机构设计

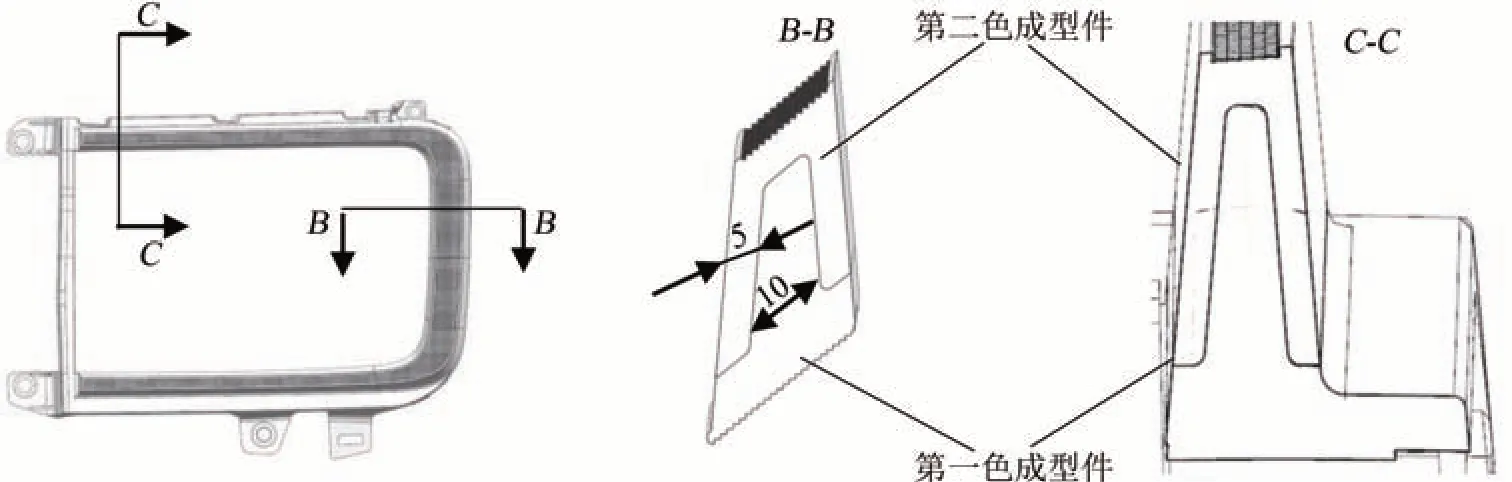

模具成型时,塑件大部分成型面位于动模型腔侧,且为深腔形状,加之注射厚壁光导需要使用较大的注射压力和保压压力,使塑件与型腔镶件之间存在较大的包紧力,开模时塑件会包紧型腔镶件而拉断塑件动模型芯侧的薄弱部位,导致无法正常生产。为了解决塑件包紧型腔镶件问题和实现动模型芯侧倒扣的成型及脱模,模具设计了滑块脱模机构,在第一、二色成型件两侧各设计一个滑块,整副模具共8个滑块。

滑块在双色注射过程中均压在第一色成型件的翻边上,如图8(a)、(b)所示,在开模过程中起固定塑件和成型倒扣结构的作用。滑块脱模机构在模具的装配关系如图8(c)所示,滑块通过导滑压块安装在动模侧,利用弹簧定位机构进行定位,固定于定模的斜导柱提供机械驱动力使滑块往复移动。

图8 滑块脱模机构

2.4 推出机构设计

推出机构的形式与塑件的形状、结构和塑料性能有关,根据塑件的外观功能要求及脱模阻力进行推出机构的设计。推出力平衡确保塑件不变形、不破损,模具推出时需顺滑、平稳可靠。由于开模时塑件已大部分脱离型腔,脱模阻力较小,塑件底部的光学花纹作为功能结构,不允许存在推出痕迹,推出机构设计在塑件周圈的非外观区域,如图9 所示。热流道喷嘴正下方的流道设计φ8 mm 的圆推杆,在光学花纹面边沿延伸6 mm平面用于均匀布置直推块及φ5 mm 的圆推杆,安装脚受力较好的台阶圆角处设计φ6 mm 的圆推杆,安装孔处布置推管,模具通过直推块、推管、圆推杆共同作用推出塑件,推出距离为30 mm。

图9 推出机构

2.5 冷却系统设计

冷却系统设计原则之一是冷却水路各处距型腔壁面的距离大致相等,以达到型腔各处温度大致均衡[14]。为避免塑件冷却不均导致成型周期延长或翘曲变形,模具的冷却系统采用了“直通式水管+倾斜式水管+水井”的组合形式[15],如图10 所示,该冷却系统整体沿塑件形状设计随形水路,局部冷却不均的区域设计水井冷却,水路距离塑件表面距离为20~25 mm,以保证塑件冷却均匀。

图10 冷却系统

第一、二色型芯、型腔通过独立水路进行温度控制,第一色型腔成型第一色成型件的非外观面,在注射第二色成型件时,高温熔体会融化第一色成型件的非外观面并重新冷却固化,因此第一色型腔可设置相对较低的冷却温度以缩短冷却时间。热流道喷嘴处单独设置冷却水路,不与其他水路串联,有利于热喷嘴区域散热。所有冷却水路直径为φ11.5 mm,水井直径为φ18 mm,水路之间的距离为45~50 mm。

3 厚壁光导双色注射模工作原理

厚壁光导双色注射模结构如图11所示,采用注塑机动模板增加转盘的单色注塑机进行生产[16]。在进行第1次注射时,第一色热流道喷嘴针阀开启,第二色热流道喷嘴针阀关闭;第一色成型件注射完成进行开模运动时,塑件被滑块压住而固定在第一色动模侧,滑块在定模斜导柱驱动下完成行程后,在弹簧定位机构的定位下与动模及塑件一同旋转180°后模具闭合,实现双色模具的换腔动作。

图11 双色注射模结构

在第2次注射时,第一、二色热流道喷嘴针阀同时开启,第二色型腔完成第一、二色成型件的双色成型,同时第一色型腔注射成型第一色成型件,为下一个双色塑件的注射成型做准备。第二色成型件开始注射的合模阶段,滑块在定模斜导柱的作用下移动至初始位置压住塑件,在第2 次注射完成进行开模时,注塑机动模板带动双色模动模后退,滑块机构实现将双色塑件在动模侧的倒扣结构脱模成型,同时将双色塑件固定在第二色动模型芯上。此时,第一色动模不推出,第二色动模推出,将双色塑件推出后进行机械手取件。最后,双色模动模按逆时针方向转动180°后闭合,开始双色注射循环[17]。

4 结束语

根据厚壁光导件分层注射方案及双色注射模的设计过程,得到如下结论。

(1)厚壁光导件采用分层注射的方法,相对于整体的注射成型,成型周期缩短,成型工艺易于调节,塑件合格率高;但模具由单色模改为双色模,模具材料及加工成本增加,需压力更大的注塑机台,因此,在开发前期需权衡各方面的成本因素来制定开发方案。

(2)采用滑块机构方案解决了第一色成型件包紧型腔镶件而无法注射第二色塑件的问题,此外还实现了双色成型件在开模时固定在第二色动模型芯上并顺利顶出脱模。

(3)双色注射模单个型腔采用独立的随形水路+水井进行单独温度控制,通过调节模具温度使第一色成型件与第二色成型件的成型周期接近,提高了厚壁光导模具的冷却效率。

(4)厚壁光导由同种材料进行双色注射,通过热流道针阀的开合实现双色模具的顺序注射,因此在单色注塑机的动模板增加旋转机构即可实现该双色注射模的注射生产。