GH901合金锻件晶粒级别与均匀性对探伤杂波及底波损失的影响

2024-01-30杨志国王玉龙邓冠祥王宇锋

杨志国, 蔡 培, 王玉龙, 邓冠祥, 王宇锋

(1.贵州安大航空锻造有限责任公司, 贵州 安顺 561005;2.空军装备部驻安顺地区军事代表室, 贵州 安顺 561008)

0 引 言

GH901合金是一种Fe-Ni-Cr基沉淀强化变形高温合金,主要通过球形的γ′相进行强化,其晶界通过二次析出的颗粒状TiC 进行强化。合金在650 ℃以下具有较高的屈服强度和持久强度,760 ℃以下抗氧化性能良好,长期使用组织稳定[1]。GH901 合金产品主要有发动机涡轮盘、压气机盘、轴颈、结构件、涡轮外环及紧固件等[2]。

针对GH901 合金锻件超声波探伤底波损失和杂波超标问题,开展不同状态锻件的超声波探伤试验,结合锻件组织分析,得出GH901 合金锻件晶粒度级别与均匀性对超声波探伤底波损失和杂波的影响,找到了GH901 合金锻件超声波探伤底波损失与杂波不合格的原因,为解决GH901 合金锻件超声波探伤底波损失和杂波不合格问题提供了理论依据。

1 试验材料及方法

采用GH901 合金棒料经制坯、模锻成型和热处理(见图1),对每火次锻造及热处理后坯料进行组织测试和探伤测试[3-4],研究晶粒组织对锻件超声波探伤底波损失和杂波的影响。工艺试验方案:①GH901 合金棒料组织测试;②棒料镦粗、冲孔;③环坯进行高倍组织和探伤测试;④坯料模锻;⑤锻件探伤;⑥锻件切取20 mm厚低倍试片进行组织测试;⑦将锻件均分为3 段后,按1 030、1 060、1 090 ℃进行热处理;⑧对3 个锻件部分进行探伤及组织测试[5]。

图1 锻件加工过程

2 试验结果及分析

2.1 中间坯高倍组织及对应区域探伤结果分析

GH901 合金棒料经1 010 ℃加热后镦粗冲孔,坯料冷却并经车削抛光后进行超声波探伤,结果显示探伤杂波合格,底波损失超标不合格。坯料外径处超声波探伤底波反射回波较高,最高为69%,如图2 中位置1 所示。坯料中心超声波探伤底波反射回波较低,最低为19%,如图2 中位置3 所示,处于1/2 壁厚的位置2 超声波探伤底波反射回波处于中间水平。该坯料超声波探伤底波损失相差11 dB,不同位置底波损失差异较大,不满足验收要求。

图2 GH901中间坯组织及对应的探伤云图

分别测试图2 中位置1、2、3 处的晶粒组织,位置1晶粒度为6级,位置2晶粒度为5级,位置3晶粒度为3 级。坯料外径处晶粒度为6 级,超声波探伤底波反射回波较高,而锻件内径处晶粒度为3级,超声波探伤底波反射回波较低。探伤云图中底波反射回波呈现明显的分层现象,与晶粒粗细存在明显的对应关系,即坯料晶粒越细,底波反射回波显示越高,坯料晶粒越粗,底波反射回波显示越低。

2.2 GH901 合金锻件锻态组织及对应区域探伤结果分析

锻件组织和对应的探伤云图如图3 所示,各区域晶粒度级别如表1 所示,组织为混晶组织且各区域差异较大,探伤云图中底波反射回波出现了分层,与锻件晶粒组织表现出明显的对应关系,粗晶区域(位置1)和混晶组织区域(位置3)回波整体较低,而晶粒较细且均匀的区域(位置6)回波较高。探伤云图中锻件底波损失不同区域差异超过50%,不满足验收要求。以上结果表明锻件各区域组织差异大,导致各区域底波反射回波差异大,为底波损失不合格的直接原因。

表1 锻件各位置晶粒度级别

图3 锻件组织及对应的探伤云图

2.3 不同温度热处理后锻件晶粒组织及探伤结果

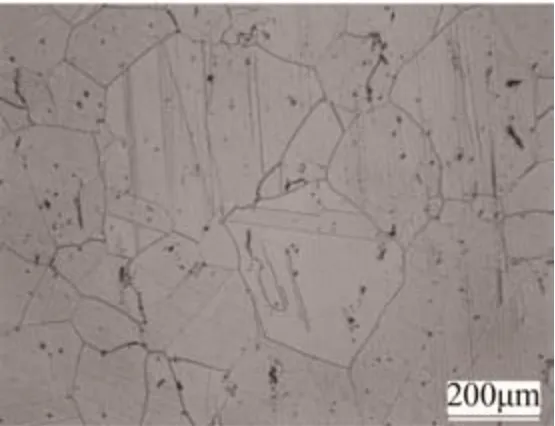

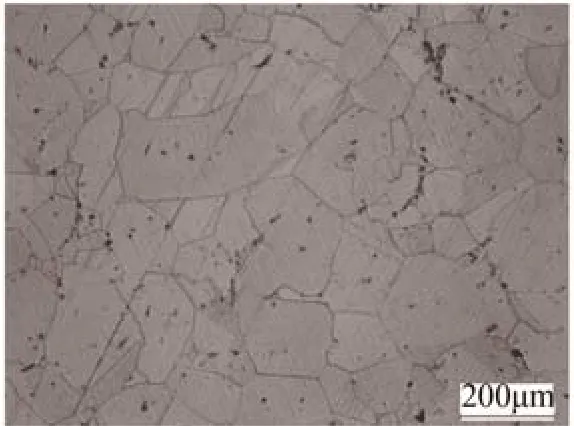

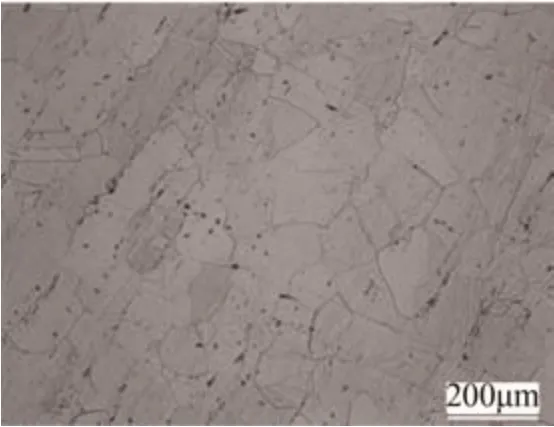

将同一锻件分为A、B、C 三段,A、B、C 段分别经1 090、1 060、1 030 ℃固溶热处理,然后将三段锻件同时放进水槽中进行水浸法超声波探伤,如图4 所示。对A、B、C 三段锻件取样进行组织检查[6],组织分别如图5~图7所示。三段锻件晶粒级别和探伤结果如表2 所示,C 段锻件经1 030 ℃固溶热处理,锻件晶粒度为3 级,对应探伤杂波最低。A 段锻件经1 090 ℃固溶热处理,锻件晶粒度长大到1 级,探伤杂波最高,超过探伤标准要求。从以上试验可以看出,GH901 锻件晶粒度随固溶温度升高而增大,探伤杂波随晶粒长大而升高,当晶粒长大到1级时,探伤杂波超标。锻件经热处理后,随着晶粒长大,各区域组织趋于均匀,探伤底波损失差异减小,满足标准要求。

表2 A、B、C三段锻件晶粒级别和探伤结果

图4 锻件探伤及探伤扫描

图5 A段晶粒度

图6 B段晶粒度

图7 C段晶粒度

2.4 试验结果分析

超声波在传播过程中存在散射衰减、扩散衰减和吸收衰减[7],其中扩散衰减与传播介质无关,吸收衰减在固体介质中可忽略不计[8],故在锻件超声波探伤测试时,散射衰减对声波能量损失影响最大,散射回波形成草丛状探伤杂波,散射衰减越严重,草丛状探伤杂波波幅越高、底波反射回波越低。锻件超声波探伤底波反射幅度可按探伤声压衰减方程PX=P0e-aх近似计算,其中PX为底波反射强度,P0为入射波强度,x为材料厚度,a为散射系数。散射系数a与晶粒的平均直径、材料各项异性因子、超声波频率关系可用公式a=cFd3f4(d<λ)计算,其中c为系数,F为材料各项异性因子,d为晶粒尺寸,f为声波频率,λ为波长[9]。

试验中锻件中间坯探伤时,中心晶粒度为3级,探伤底波反射回波仅19%,而外径晶粒度为6级,超声波探伤底波反射回波较高,最高达到69%。由探伤声压衰减方程可以看出,合金锻件超声波探伤底波反射损失与材料厚度x和散射系数a存在负指数关系,当材料厚度越厚,散射系数越大时,底波损失越严重。试验采用同一频率的探头对同一锻件探伤,材料厚度不变,散射系数仅受材料晶粒度尺寸影响,所以当晶粒粗大时,声波发生强烈散射,形成大量杂波,探伤声压严重衰减,底波反射回波降低。

晶粒散射与晶粒尺寸的对应关系如图8 所示[10],当晶粒直径与波长比值从0.1上升到0.3时,即晶粒度从3 级增大到0 级时,散射幅度呈直线上升,这说明晶粒越粗大,超声信号散射越强,杂波波幅越高。剧烈散射形成的大量杂波消耗了声波能量,导致底波反射回波降低。试验中锻件A段固溶热处理后晶粒度为1级,晶粒粗大,对应探伤杂波最高波幅达到51%,最终锻件探伤杂波超标。锻件C 段的晶粒度为3 级,对应探伤杂波最高波幅仅13%,探伤杂波明显降低。

图8 散射与晶粒度关系

底波损失根据公式ΔdB=20lgH1/H2计算[11],H1、H2取整个锻件探伤底波反射回波的最大值与最小值。晶粒粗大区域底波损失大,回波低;晶粒细小区域底波损失小,回波高。当锻件各区域晶粒组织不同、H1/H2比值较大时,锻件超声波探伤将出现底波损失不合格问题。在工艺试验中,各区域晶粒组织不同的中间坯料和锻件的探伤底波损失全部超标,但锻件经固溶热处理,锻件晶粒长大后趋于一致,混晶消除,最终不论锻件组织是1 级晶粒还是5级晶粒,只要各区域组织相同或差异不大,锻件探伤底波损失均能合格。

3 结束语

(1)GH901 合金锻件晶粒级别与探伤杂波存在对应关系,晶粒细小,探伤杂波较低,随着晶粒长大,杂波波幅越高。

(2)GH901 合金锻件组织不均匀,各区域组织差异大是锻件探伤底波损失不合格的直接原因(若整个锻件均为相同的混晶组织,底波损失不一定超标)。底波损失不满足要求的锻件,经高温固溶后,锻件各区域晶粒长大后趋于一致,组织相对均匀,对应各区域探伤底波反射回波差异变小,锻件底波损失可满足标准要求。但当晶粒长大到2级或更粗时,探伤杂波可能超标。

(3)将GH901 锻件晶粒度控制在3 级以上且各区域组织均匀一致时,锻件探伤杂波和底波损失皆能满足要求。