GaAs光导开关电极制备工艺及性能测试

2022-03-02党鑫杨向红孙岳刘康朱莉胡龙李昕刘卫华王小力

党鑫,杨向红,孙岳,刘康,朱莉,胡龙,李昕,刘卫华,王小力

(西安交通大学电子与信息学部,710049,西安)

光导开关技术自20世纪70年代诞生以来,以其具有超快响应、高功率和低抖动等优势成为该技术领域的研究热点[1-3]。目前可用作制备光导开关的衬底材料有:第一代半导体Si、第二代半导体GaAs和InP、第三代半导体SiC和GaN,其中应用最广泛的材料是GaAs[4-6]。

1987年,研究者发现GaAs光导开关可工作于非线性模式下,在对GaAs光导开关施加更高偏置电场(4~10 kV/cm)时,即使撤去激光源,GaAs光导开关仍可以保持导通状态,且其输出特性不强烈依赖于触发激光源。这是由于GaAs光导开关在非线性工作模式下,激光触发产生的光生载流子在电场作用下形成了强烈的雪崩电离现象[7-8]。GaAs光导开关在非线性工作模式下可降低3~5个量级的触发能量,显著降低了触发系统的复杂度,有利于光导开关阵列化技术的应用[9-10]。同时,低能量触发GaAs光导开关在放电等离子体、高功率微波、气体开关触发等方面有重要的应用价值[11-14]。

GaAs光导开关因其具有众多的优点而在各领域得到越来越广泛的应用,但其寿命限制了它的实际应用[15-17]。对光导开关寿命影响的重要因素之一为欧姆接触电极的制备技术,电极的欧姆接触质量将直接影响光导开关的电学响应特性,进而决定它的可靠性。半导体-金属接触理论研究表明:由于半导体和金属材料之间存在势垒差,一般的半导体-金属接触会形成电阻很大的肖特基接触,这会导致光导开关的接触电阻增大,从而降低光导开关的效率、性能和寿命[18-21],因此,为提高光导开关的可靠性,就需要电极具有良好的欧姆接触。目前就国内外光导开关的研究现状对比而言[22-25],国内制备的光导开关在性能方面较差,尤其是基于半绝缘衬底的相关工艺报导较少,因此,半绝缘GaAs光导开关的工艺探索就显得至关重要,这不仅对推动工艺研究有指导意义,同时也可为提升GaAs光导开关的性能提供借鉴。

为了解决目前GaAs光导开关的成品率低和可靠性差、稳定性低等问题,本论文提出了GaAs光导开关的关键电极制备工艺解决方案。首先通过半导体工艺制备技术在半绝缘GaAs衬底上制备欧姆接触电极,并对其采用快速热退火工艺得到较低的比接触电阻率,获得良好的光导开关欧姆接触特性,然后采用外延金属工艺得到场板电极结构的GaAs光导开关器件,提高了光导开关的可靠性。测试结果表明:在1 kHz的工作频率下,GaAs光导开关可输出10 kV脉冲电压,可稳定工作上万次,从而验证了工艺的可靠性。

1 GaAs光导开关电极工艺

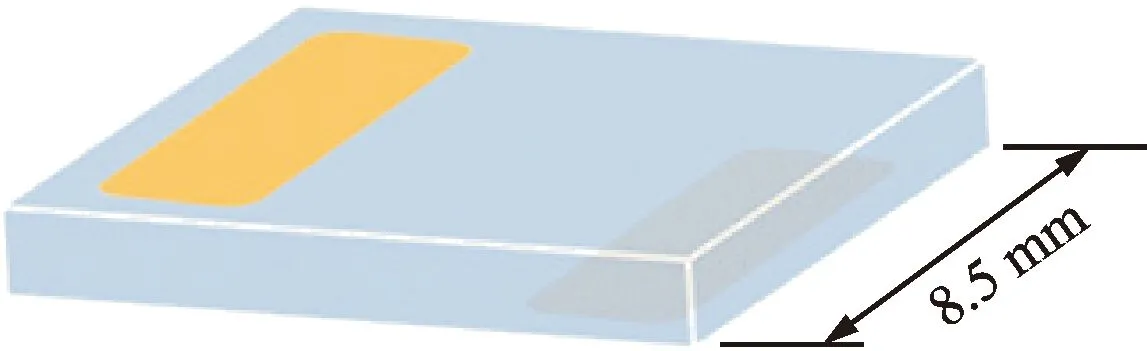

GaAs光导开关的常规结构有3种类型:体结构、同面结构和异面结构。本文将以异面、半绝缘衬底的GaAs光导开关作为研究对象,半绝缘衬底具有较高的电阻率(大于107Ω·m)和电子迁移率(大于6 000 cm2/(V·s)),可用于制备性能良好的光导开关。

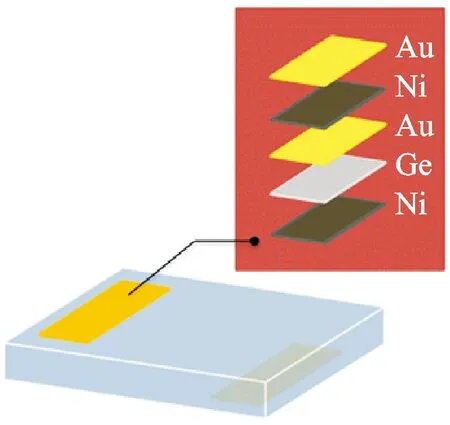

(a)结构示意图

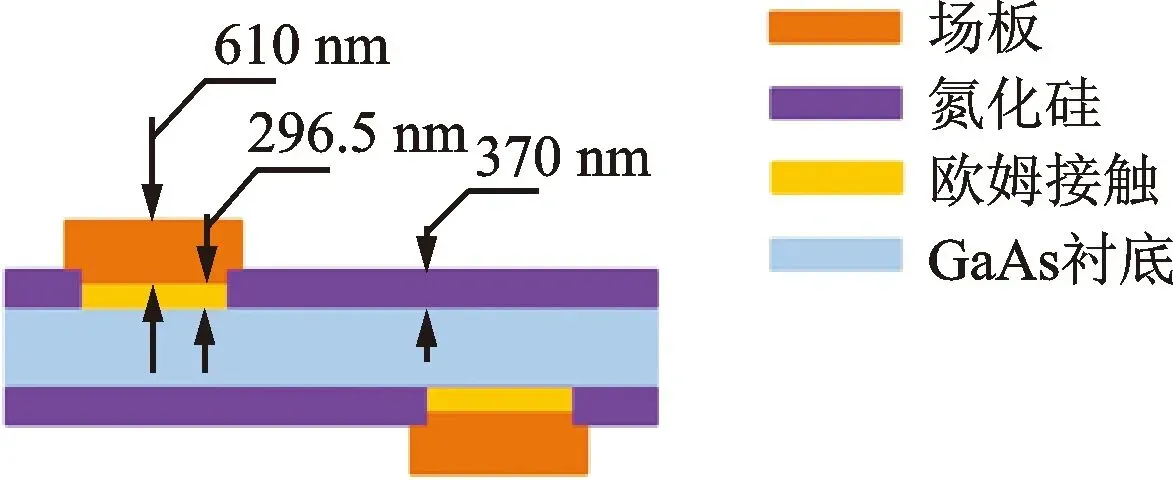

(b)剖面结构图图1 GaAs光导开关基本结构示意图及其剖面图Fig.1 Schematic diagram and section of the basic structure of the GaAs photoconductive semiconductor switch

GaAs光导开关的欧姆接触电极形状一般为矩形,其结构简单,但耐压能力差,在高功率工作条件下,电极边缘直角处容易击穿空气,降低光导开关的可靠性。矩形电极由于电极边缘处曲率半径过小会导致电场过于集中,光导开关承受电场能力变弱,而适当增大电极边缘处的曲率半径可以均匀电场,提高光导开关的耐压能力,因此本文设计的光导开关电极形状为圆弧形电极,GaAs光导开关的基本结构示意图和剖面图如图1所示。异面结构GaAs光导开关的电极位于衬底两侧,电极之间有一定的距离,该设计是由于光导开关可通过控制电极的间距来调整其工作电压,因此,异面结构光导开关在性能提升方面更具优势,本文制备的GaAs光导开关电极间距为4 mm。

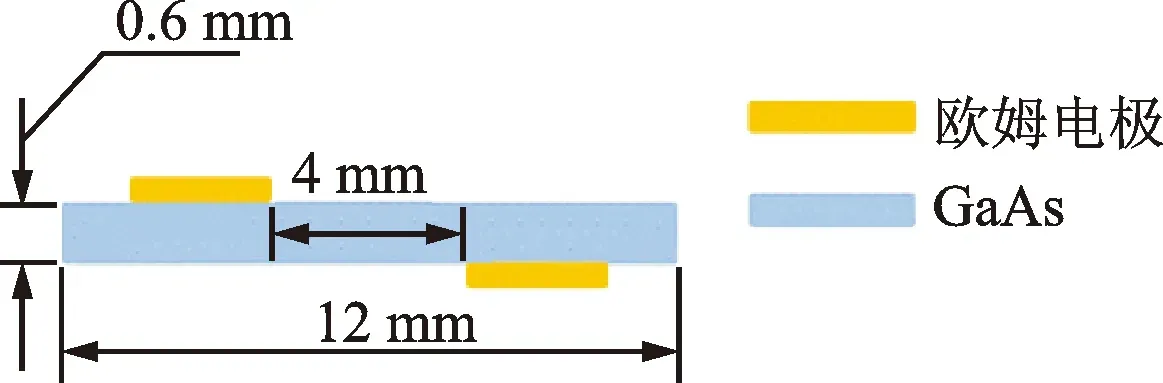

图2为GaAs光导开关的主要制备流程图,其关键制备工艺为欧姆接触电极和场板。

图2 GaAs光导开关的主要制备流程 Fig.2 Flow chart of main preparation of GaAs photoconductive semiconductor switch

1.1 Ni/Ge/Au/Ni/Au欧姆接触电极体系

欧姆接触技术是研制GaAs光导开关的关键之一,对光导开关性能影响较大。目前国内研制的光导开关普遍采用的是Ge/Ni/Au标准欧姆电极体系,该电极在高功率工作条件下,容易发生横向和纵向扩散形成尖峰,导致欧姆接触电极形貌平整度差、稳定性低,从而使电极退化,影响光导开关正常工作。通常情况下,光导开关的欧姆接触电极体系应包括欧姆接触金属层、掺杂金属层、黏附金属层、阻挡金属层和导电金属层这5个部分,每一金属层各自发挥作用又相辅相成。

图3 GaAs光导开关欧姆接触体系示意图Fig.3 Schematic diagram of ohmic contact system of GaAs photoconductive semiconductor switch

Ni/Ge/Au/Ni/Au为欧姆接触电极沉积金属体系,其各金属层的厚度依次为1.5 nm、35 nm、104 nm、 26 nm、 130 nm,GaAs光导开关欧姆接触体系示意图如图3所示。其中,最底层Ni作为黏合层金属,对改善合金的形貌和平坦接触起重要作用,同时对其他金属层具有催化和媒介的作用,黏附层厚度相对较薄,过厚会阻挡上层金属对GaAs的掺杂反应作用;Ni的上层金属Ge和Au均作为掺杂层金属,Ge进入GaAs中填补Ga空位并起施主作用,Au作为反应活性金属,扩散进入GaAs中起着受主的作用,从而使光导开关具有良好的欧姆接触,这是由于金属层和半导体之间的电荷转移可以形成具有线性电流-电压关系的低接触电阻率的欧姆接触。Ge/Au掺杂金属层的厚度要控制在合适的范围内,以保证最低的接触电阻率;第4层Ni作为阻挡层金属,其熔点高、扩散能力较低,稳定性高,可以阻止上下接触金属层之间各元素原子之间的相互扩散,提高了欧姆接触电极体系的可靠性和稳定性。Ni厚度相对较厚,既要阻挡下层金属向外扩散反应,同时也要隔绝上层金属向内扩散反应,该层对欧姆接触电极体系稳定工作至关重要;最外层Au作为导电层金属,厚度为欧姆接触体系中最厚的部分,可以使欧姆接触体系保持具有稳定低阻的外接触,防止下层金属氧化,同时作为导电层,与外电路连接。

1.2 场板体系

目前大多数光导开关的制备工艺是以欧姆接触电极作为光导开关与外电路连接的电极,这样的制备工艺有两个缺点:一是欧姆接触层厚度较薄,不易于焊接测试;二是光导开关的耐压能力差,致使光导开关工作的稳定性大大降低。对于欧姆接触电极而言,每部分承受的电场不同,尤其是当GaAs光导开关在非线性工作模式下时,产生电流丝一侧的电极会出现明显脱落、烧蚀现象,原因就在于该电极边缘区域承受过高电场,因此光导开关在电极边缘某些地方容易发生击穿,而为了提高击穿电压,可以通过改变光导开关电极边缘形貌或微调电极结构,从而调节和控制光导开关在表面或者界面的电场分布。

本文在制备工艺流程中新增加了一项工艺步骤——场板制备,即在欧姆接触电极上沉积金属外延层,其结构如图4所示。场板电极形状和欧姆接触电极形状一致,增加长宽尺寸,采用这种结构可以通过增大电极的曲率半径来均匀电场,以此来达到增大光导开关耐压,同时,增加场板层也有利于光导开关焊接测试,可整体提高光导开关工作的可靠性和稳定性。

图4 GaAs光导开关场板结构示意图Fig.4 Schematic diagram of field plate of GaAs photoconductive semiconductor switch

2 GaAs光导开关工艺讨论

2.1 欧姆接触电极工艺

本文采用电子束蒸镀机制备欧姆接触电极,该方法制备出的接触电极形貌良好,接触质量高。蒸镀完成后,由于蒸发沉积的金属与半导体衬底之间的界面没有形成牢固的结合,且金属和半导体之间没有相互扩散形成欧姆接触,因此需要进行快速退火工艺,即对欧姆接触金属体系进行合金化,同时对各层金属元素进行激活并使其相互作用。快速退火工艺使得金属与半导体的界面结构更加稳定和牢固,同时可以降低接触电阻,形成良好的欧姆接触。

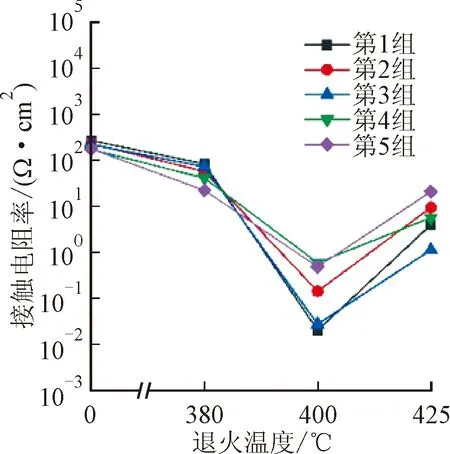

合金化后的欧姆接触电极质量可以通过电极的伏安特性或者接触电阻率加以评价,本文选择接触电阻率进行测量。快速退火是降低光导开关电极接触电阻率的重要工艺之一,其关键变量为退火温度。本文选择5组重复实验来探究电极的最佳退火温度,在采用相同电极制备工艺的条件下,制备5组试样,然后测量不同退火温度下样品电极的接触电阻率,退火温度选择为380 ℃、400 ℃以及425 ℃。同时为了表明退火工艺的必要性,增加未退火的样品进行对比。其测试结果如图5所示,由该图可以确定电极的最佳退火温度为400 ℃,其接触电阻率最小可达0.019 5 Ω·cm2。

图5 退火后GaAs光导开关的欧姆接触电阻率Fig.5 Ohmic contact resistivity of GaAs photoconductive semiconductor switch after rapid thermal annealing

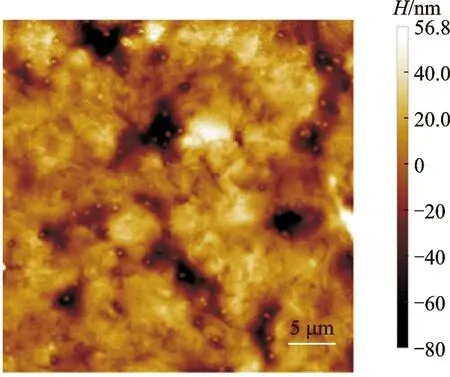

欧姆电极经退火合金化后,各层金属进行不同程度的反应,这会造成电极表面局部粗糙度(用符号Ra表示)增加。本文用H表示表面形貌的起伏粗糙高度,图6为欧姆接触电极退火后的原子力显微镜(AFM)形貌表征图,其表面平均粗糙度Ra为12.7 nm、均方根粗糙度Rq为17.7nm,同时光镜下未发现电极表面损伤,由此认为退火后的电极表面形貌良好。

图6 退火后GaAs光导开关的欧姆接触AFM形貌图 Fig.6 AFM morphology of ohmic contact of GaAs photoconductive semiconductor switch after rapid thermal annealing

2.2 场板工艺研究

Ti/Ag/Au为场板层沉积金属,其各金属的厚度依次为10 nm、500 nm、100 nm,其中Ag/Au为场板金属材料,Ti为黏附层金属。由于欧姆接触和场板层连接的界面经刻蚀钝化层的工艺步骤后,残存的钝化材料会影响欧姆接触和场板的界面黏附特性,降低光导开关电极的可靠性,因此需要沉积黏附层来保证场板的附着力,提高光导开关的电极质量,确保其工作的可靠性和稳定性。

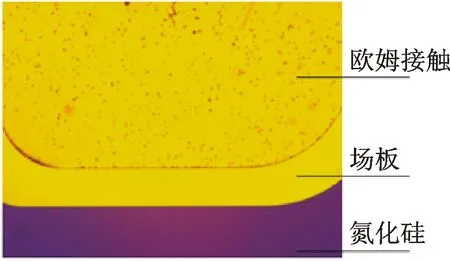

图7为局部场板的光镜图,由图7可明显看到场板与欧姆接触层的接触形貌。

图7 场板光镜图Fig.7 Field plate in optical microscope

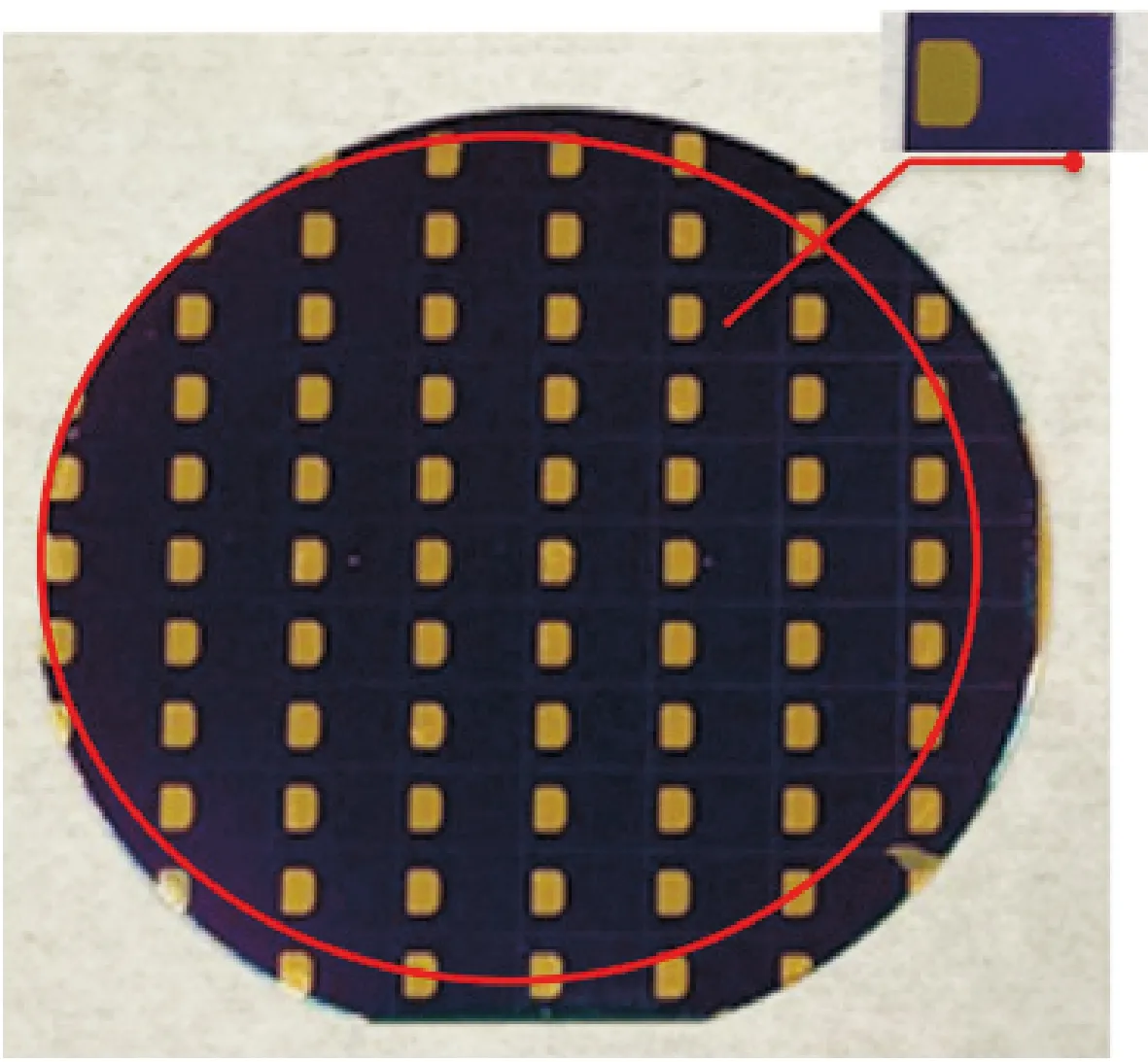

图8为制备完成的10.16 cm(4英寸)GaAs光导开关阵列器件,划片后用于测试,其中红色圈内为具有完整结构的GaAs光导开关,成品率约为98%。评价成品的标准为:在显微镜观察下,光导开关电极以及钝化层表面形貌良好,同时要确保划片后不会造成光导开关形状及大小损失。异面的结构光导开关金属电极位于衬底两侧,图8所示为单面10.16 cm(4英寸)GaAs光导开关阵列器件,器件需确保两面均达到成品要求。由8图可以看出:少部分电极表面存在轻微划痕,这是实验过程中难以避免的情况,但对电极性能并无过大影响,后续将通过改进工艺细节来避免出现可控的人为影响因素。

图8 制备完成的10.16 cm(4英寸)光导开关阵列器件 Fig.8 Array device of a prepared 10.16 cm (4-inch) photoconductive semiconductor switch

3 GaAs光导开关性能测试

GaAs光导开关的工艺水平可以通过光导开关在脉冲功率电路中的电学响应特性来表征,其基本参数为输出脉冲上升沿时间以及光导开关耐压值。

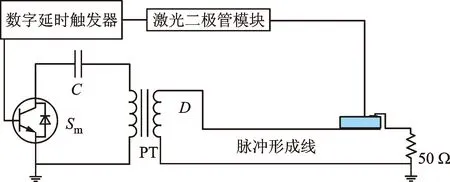

GaAs光导开关测试电路如图9所示,高压直流电源通过充电电阻向电容C充电,待电容C充电完成后,开关Sm导通,电容C通过变压器PT向50 Ω脉冲形成线充电,同时为光导开关提供电压偏置。待形成线充电至光导开关的工作电压后,激光二极管模块输出光脉冲触发光导开关,在光导开关导通后,产生的脉冲通过同轴高压脉冲衰减器输入至示波器。

图9 GaAs光导开关测试电路Fig.9 Test circuit for GaAs photoconductive semiconductor switch

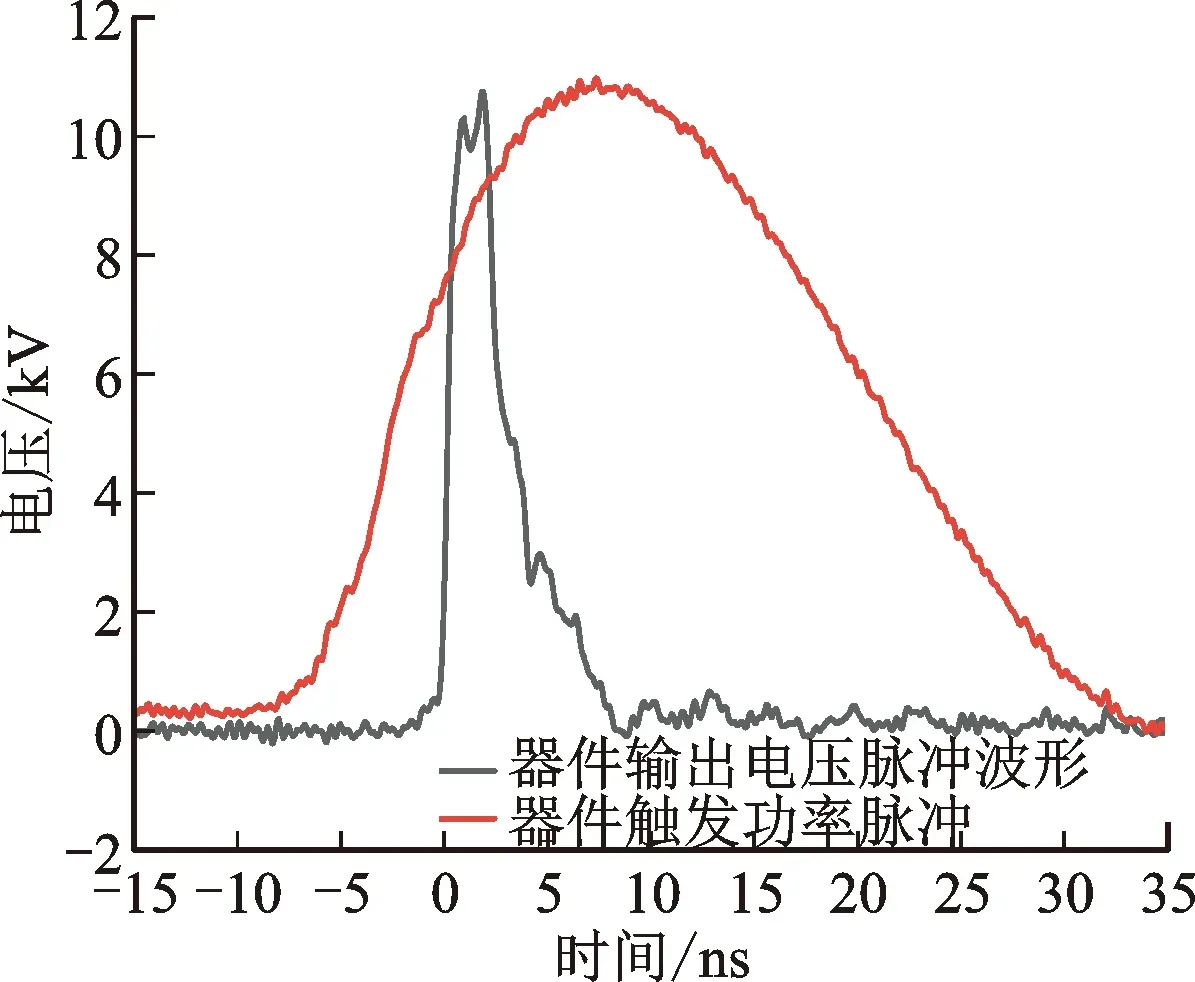

本文采用功率为90 W的激光二极管模块,输出为高斯光束,波长范围为905~915 nm,激光脉冲能量约为2 μJ,脉冲半高宽为20 ns,如图10中红色脉冲输入曲线所示。

图10 GaAs光导开关的触发功率脉冲与输出电压脉冲曲线Fig.10 Curves of trigger power pulse and output voltage pulse of GaAs photoconductive semiconductor switch

施加22 kV的偏置电压使得GaAs光导开关工作在非线性工作模式下,在1 kHz的工作频率下,光导开关的电压脉冲曲线如图10中黑色曲线所示。测试结果表明:GaAs光导开关可持续、稳定工作10 s以上,同时可在负载端产生幅值约10 kV的电压脉冲,脉冲上升沿低于1 ns,最高耐压可达30 kV。

图11为GaAs光导开关电极局部损伤对比图,在光镜下观察,光导开关表面均有不同程度的损伤。图11a为光导开关工作上万次后仍可维持正常稳定工作的局部损伤图,损伤现象为电极边缘区域烧蚀,图11b为光导开关完全损伤图,损伤为电极大面积烧蚀脱落致使光导开关无法工作。

(a)电极局部烧蚀

GaAs光导开关非线性工作模式具有明显优于其他衬底材料光导开关的突出性能,但GaAs光导开关损伤也非常明显。GaAs材料由于其热导率低,散热效果差,在高功率工作条件下,光导开关的电极区域会产生大量的热量,通常在电极的边缘会发生电极烧蚀、脱落等现象,这种情况会影响光导开关的可靠性和稳定性,而本文提出的场板电极结构能够有效地改善此类损伤,实验结果表明:电极处的损伤明显减少,光导开关具有更好的稳定性和可靠性。

实测结果表明,光导开关工作上万次后,仍有金属电极局部脱落、钝化层开裂等损伤现象。主要产生原因为GaAs光导开关在非线性工作模式下产生了电流丝,高电流密度导致大量热量聚集于光导开关电极边缘,致使光导开关损伤至失效,后续工作将针对光导开关的损伤进行分析,同时改进光导开关钝化层的设计,提高钝化层质量和散热效果,以改善光导开关的可靠性和稳定性。

4 结 论

本文结合理论分析和实验探究提出了GaAs光导开关的关键电极工艺解决方案,制备出电极间距为4 mm的GaAs光导开关,成品率约为98%,其中重点在欧姆接触电极和外延场板两步关键工艺。首先,对欧姆接触电极进行不同温度的快速热退火处理,结果表明:400 ℃退火条件下,欧姆接触电阻率为0.019 5 Ω·cm2,界面质量良好。其次,提出的场板电极结构明显提高了光导开关的可靠性和稳定性,降低了光导开关的损伤率。最后,进行光导开关性能测试,结果表明:采用单脉冲形成线,工作频率为1 kHz的条件下,光导开关在偏置电压为22 kV时可输出10 kV的电压脉冲,脉冲上升沿达亚ns量级,工作寿命数万次以上,表明光导开关可在一定工作条件范围内稳定有效地工作。该光导开关的成功制备不仅解决了制备光导开关的难点技术问题,也对光导开关投入实际应用提供了性能测试参数,为其应用奠定了基础。本文的工作也可为后续研究提供借鉴经验。