激光切割光导和注塑光导的区别

2022-10-27郑志军

董 晓,郑志军,华 成

(上汽大众汽车有限公司,上海 201805)

1 研究背景和意义

光通过圆形或者其它特定形状的透明材质时会发生全反射现象,如果破坏完全反射条件,使光从透明材质表面流出,在汽车领域称为光导(Light Guide)。目前汽车内饰氛围灯中光导式氛围灯是最常见的线光源氛围灯。光导式氛围灯根据加工工艺可划分为注塑光导氛围灯和激光切割光导。

近年来,随着汽车内饰种类的不断升级,车内氛围灯的样式也多种多样,对于不同样式的氛围灯的造型需求也日益增加。激光切割光导和注塑光导的应用也随之广泛起来,并且能够呈现出不同的效果。因此,本文主要对激光切割光导和注塑光导进行简单介绍并研究对比二者的区别,这将对汽车光导氛围灯的开发具有一定的指导意义。

2 激光切割光导和注塑光导简介

2.1 激光切割光导

激光切割光导采用激光切割方案,一般直接利用挤压好的型材板(亚克力板材)进行切割,基本工艺如图1所示。

图1 激光切割工艺

首先选取型材板,通过控制激光切割时的切割速度、能量、气压和镜头焦距等参数进行激光切割,切割后会得到符合设定参数尺寸的直光导,再控制激光打点机的打点速度、能量、点阵密度和镜头焦距参数,在直光导上进行激光打点,就可获得带点阵的直光导,最后再进行折弯,通过控制折弯吹气温度、时间、速度、高度和成型冷却时间对光导进行折弯,就可以得到预设数据形状的光导。

采用激光切割光导方案设计氛围灯时,由于工艺的特殊性,当光导过长时容易造成尾部亮度不足及尾部发黄等不良现象产生,一般的建议是:当出光长度大于600mm时,建议采用两端两灯头进光方式;另外,光线在光导中传输时的能量会有一定的损失,根据以往经验,光导出光面宽度越窄、长度越长时损失就越大,产生不良表现为:尾部发黄越严重。因此在前期确认氛围灯布置方案时建议:当长度大于400mm时,光导出光面宽度大于5mm;如因空间限制无法做宽,可以考虑尽量往宽的方向做或者更改为注塑光导的设计方案。

2.2 注塑光导

导光条采用注塑方案一般是将熔融的原料通过加压、注入、冷却、脱离等步骤进行操作,得到一定形状的导光条。基本工艺如图2所示。

图2 注塑工艺

光导的注塑成型工艺过程主要包括:合模、注射、保压、冷却、开模、脱模等阶段,注射是整个注塑过程中的第一步,从模具闭合开始注塑算起,到模具型腔注射到大约95%为止。理论上,注射时间越短,成型的效率就越高,但是在实际生产过程中,成型的时间要受到很多条件的制约。保压阶段的作用是对光导持续施加压力,压实熔体,增加注塑光导材质的密度,以补偿光导材质的收缩行为。在注塑成型模具中,冷却过程是非常重要的,因为成型的注塑光导只有冷却固化到一定刚性,脱模后才能避免光导因受到外力而产生变形。因此冷却时间一般占整个成型周期的70%~80%。

3 激光切割光导和注塑光导的区别

对于光导式氛围灯,目前应用比较广泛的是传统的应用模具注塑的光导。激光切割光导与注塑光导相比,其主要差异在于以下几点。

3.1 模具需求不同

如激光切割光导的工艺流程所述,激光切割光导在制作光导时无需设计模具,故而减少了模具费用的投资。但是激光切割光导,需要采购激光切割、打点以及折弯等机器,一次性投资相对较大。因此,从成本的角度考虑,激光切割工艺适用于一般小批量生产,反之,像注塑工艺的话,虽然开模成本相对较高,但是一次开模可以大批量生产,适用于体量庞大的生产需求。

3.2 光导截面形状

两种工艺光导结构的差异主要在于光导截面形状及光导折弯要求等。针对光导截面形状,激光切割光导只有方形截面,注塑光导可以根据需求设计为异形截面,如圆形、扇形等。

3.3 光导折弯半径和角度

对于光导折弯要求,因为光会在折弯处发生逃逸,因此折弯处会产生亮斑或暗区,如图3所示。由于激光切割光导无法在折弯后调整出光角度,而注塑光导可以通过光学齿设计调整出光角度,因此激光切割光导在折弯角度过小时均匀性更差,故此种工艺要求较大的折弯半径和角度。

图3 折弯处产生亮斑或暗区

3.4 光学结构和效果不同

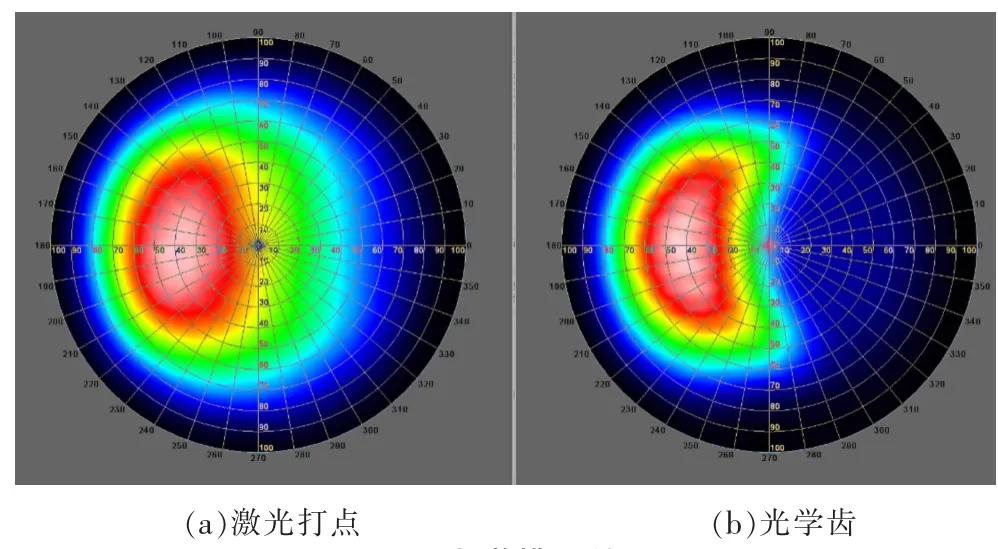

激光切割光导光学结构为凹点结构,而注塑光导是通过设计三角齿或圆柱齿等光学齿来实现出光。上述两种光学结构的发散角度不同。根据光学模拟结果(图4)所示,激光打点的每个点为漫反射,其各方向发散角度大,而光学齿为平面反射,各方向发散角度小,可见激光打点比注塑做齿更易达到均匀。而由于激光打点工艺限制,激光打点的点形状及方向比较单一,单激光打点导光条比较难达到指哪打哪的效果,通常需要通过支架来辅助完成,而注塑做齿可以调节齿的角度,在模具可行的前提下可以调节齿在导光条上的位置,更易于达到指哪打哪的效果。

图4 光学模拟结果

3.5 氛围灯与环境件的关系不同

激光切割光导氛围灯作为汽车内饰件,通常会固定安装在其他内饰板或饰条上,因此在设计时需充分考虑好与环境件的装配方式。

实例如下:氛围灯总成与环境件装配采用热铆焊接方式,氛围灯总成在环境件上的主定位如图5所示。

图5 与环境件的装配方式

灯总成总长205mm,中间布置3个焊接点,焊接点间距建议60~80mm(因为涉及到需避让上饰板上的结构,故焊接点间距建议在60~80mm之间去调整);定位方面:X/Y方向限位作为安装时是始装点,定位间隙0.05mm,辅助定位利用尾部的焊接点辅助Y方向限位;Z方向上,在各个焊接点位置做支撑筋(需在饰板上实现),焊接好后Z向保持不动。

注塑光导氛围灯总成定位需要满足3-2-1(N-2-1)原则,即3个及3个以上的点构成的基准面限制3个自由度(X向的移动自由度、绕Y、Z向的旋转自由度);主定位的Y向限位点与副定位限位点共同限制了Y向的移动自由度及绕X向的旋转自由度;主定位的Z向限位点限制了Z向的移动自由度,从而6个自由度全部限制充分定位。一般注塑光导氛围灯总成定位结构均位于支架上(短光导包括点光源氛围灯位于发光模组壳体上)。基准面的一般形式包括支架上与环境件安装面贴合的凸筋、平面等及发光模组的壳体表面,主、副定位的一般形式包括十字筋、十字槽、卡扣或圆孔、方孔等,主定位两个方向均限制,配合间隙建议单边0.05~0.1mm,副定位限位方向间隙单边0.05~0.1mm,非限位方向预留2mm间隙。

注塑光导氛围灯总成的固定方式一般包括:卡扣固定、自攻螺丝固定、焊接、铆接、毛毡或者胶带固定等配合使用。激光切割光导氛围灯常见装配方式有:热铆焊接、螺丝固定、卡扣装配(部分会带有金属卡子)等。

3.6 生产周期不同

由于注塑光导需要制作模具,因此加工周期较长。激光切割光导的加工周期相对较短。

3.7 更改难易程度不同

注塑光导成型后,若需更改光学设计则需要重新设计齿型,拆除模具,修模,后组装模具试模等,这一流程基本需要2~3周的时间。而激光打点更改光学设计,只需要重新设计网点,然后对裸导光条进行打点即可,通常只需20~30min。

3.8 良率不同

由于激光打点工艺在折弯工序时需通过热风加热,加热工序存在较大风险,导致良率下降,例如加热温度过高及时间过长均会导致光导发黄,而加热温度过低则会导致折弯不足。而注塑光导相对来讲工艺较为稳定。

4 总结

本文主要讲解了激光切割光导和注塑光导氛围灯的概念、制作工艺以及它们的区别,对激光切割光导的制作流程和工艺以及注塑光导的制作工艺进行了简单介绍,又对比了激光切割光导与注塑光导之间的区别,从模具的需求,光导的截面形状,光导折弯半径和角度,光导光学结构和效果,与环境件之间的关系,生产的周期,更改的难度以及光导的良率这8个方面来对这两种光导进行对比。根据不同条件及参数进行模拟或实验,来对激光切割光导和注塑光导的效果进行测量,总结出相关知识和关系用来对后续汽车各种类的光导氛围灯进行参考或借鉴。