汽车中控屏固定支架压铸模设计

2024-01-30温勇亮陈燕林戴二林

温勇亮, 陈燕林, 戴二林

(1.东莞市技师学院, 广东 东莞 523000;2.东莞市和镁五金有限公司, 广东 东莞 523000)

0 引 言

某汽车中控屏固定支架如图1 所示,外形尺寸为255 mm×100 mm×51 mm,壁厚为2.5 mm,材料为ADC-12 铝合金,要求在2 个月内生产1 万件。该铸件尺寸较大且特征较多,不易成型。铸件表面要求喷砂处理,不允许有油污、灰尘以及其他污染物,避免划伤、破损及变形,外表面不允许有毛刺。

图1 中控屏固定支架

1 零件分析

1.1 结构分析

图1 中a、b 处为特征孔,是铸件精度最高的位置,相对位置精度均为±0.05 mm,其余各特征的精度均在±0.1~±0.4 mm,精度相对较低。虽然该铸件精度不高,但尺寸较大且形状复杂,特征也较多,因此其成型具有一定难度,特别是需要侧向脱模的特征,如图2 圆圈处所示。铸件中间凸起部分尺寸较大,特征复杂,是模具结构设计的难点。

图2 零件结构

1.2 成型方案

由图2 可知,铸件中间凸起部分需要侧抽芯成型,其中特征①、③、④分别按箭头方向脱模,而特征②则有2个脱模方向可供选择,通过测量可知,特征②与另一侧面距离约82.9 mm,若与特征④同方向脱模则距离较长,不易抽芯,因此特征②初步确定为与特征①、③同方向脱模。特征④整体分成两部分,但均在同一平面内,并且侧抽芯距离较长,可考虑使用一个成型零件进行侧抽芯。

2 模具设计

2.1 成型零件设计

成型零件采用整体式结构,如图3所示,主要是为了方便加工和保证精度。特征①、③由于侧抽芯行程较短,采用斜导柱侧抽芯机构即可满足要求。特征④的侧抽芯行程较长,所需抽芯力较大,采用液压缸抽芯。特征②按特征①、③同方向脱模的方法不可行,由于其处于中间位置,若要成型中间2个孔,必须增加1 个侧抽芯机构,则导致图3 所示的进料口位置被占据;若与特征④一同采用液压缸侧抽芯成型,抽芯行程过长,效率较低,且滑块长距离来回运动难以保证精度。故采用上、下模成型特征②的外形,2个内孔后期使用数控铣床加工。

图3 成型零件

如图3所示,侧抽芯成型零件1与滑块2采用沉头螺钉连接,其中侧抽芯成型零件1 带倒角的凹槽起到二次定位作用。合模时,侧抽芯成型零件1 首先在滑块2 的带动下完成初次定位,随着模具继续合模,此时侧抽芯成型零件1 的凹槽与凹模的凸起特征(见图4)贴合,起到限位作用,完成二次定位,保证成型零件的精度。铸件小通孔处采用凸模打孔、底部贯穿镶针的方法,避免了采用小直径铣刀加工轮廓,既提高了加工效率,又便于更换。

图4 凹 模

图4 所示的耐磨斜楔与定模通过螺钉固定,滑块合模后需要保证一定的锁模力,锁模力主要由耐磨斜楔压紧时提供,斜楔是经常运动的部件,容易磨损,因此采用硬度高的耐磨材料,避免时常更换。实际生产时,模具平卧安装在压铸机上,由于模具较大,合模时动、定模容易错位,在凸模设计4 个虎口,以保证动、定模的定位和锁紧,防止横向错位。

2.2 侧抽芯机构设计

侧抽芯机构如图5 所示,侧抽芯成型零件底部并不是一块完整的平面,而是在平面上加工一些凹槽,分割成多个小平面,②、③处可实现避空,方便磨削或抛光,该处的凹槽还可储存润滑油,减小侧抽芯零件运动时的摩擦。①、④处滑块底部设置耐磨片,能降低平面的加工要求,提高了侧抽芯机构的耐磨性,配合沟槽中的润滑油,能有效延长模具使用寿命。

图5 侧抽芯机构

2.3 浇注系统设计

浇注系统设计不仅要确保型腔在规定时间内充满熔融状态的金属液,还要方便脱模时推出废料,且铸件表面质量不能受影响[2]。

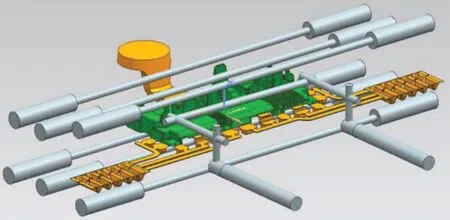

浇注系统设计如图6 所示,采用边缘浇口的方式进料,由于铸件尺寸较大,需要较大的压力,其浇口尺寸φ70 mm。将浇口设在待成形铸件的长边,可有效保证金属液的充填时间尽量短,在边缘位置处设置浇口可使铸件成型后容易去除浇口凝料。另一侧长边设置溢料口,进出料之间尽可能遵循“先进后出”和“后进先出”的策略,目的是使前锋的金属液尽可能同时到达左右两边的冷料槽,使整个型腔的金属液温度均匀,提高铸件的成型质量。

图6 浇注系统

2.4 排气系统

熔融金属液在充填型腔时,需要将型腔内的气体及时排出,否则铸件会产生气孔缺陷,影响铸件的成型及脱模后的质量,因此在设计型腔结构和浇注系统时,必须考虑排气,如图6所示的冷料槽连通外界。由于金属液充填速度快且压力大,需要将型腔内的气体快速排出,通过另一侧的多个溢料口和冷料槽将气体排出。

2.5 推出机构

模具推出机构设计原则:①推出结构要合理,运动要准确、可靠;②推杆要有足够的强度和刚性;③推出过程不能对铸件造成损坏,要确保铸件的外观和质量。推出机构如图7 所示,将推杆尽量布置在铸件壁厚较厚处,同时也需要在进料口、分流道、溢料口、冷料槽等凝料位置设置推杆,推出时连同铸件一起完成脱模。

图7 推出机构

2.6 冷却系统

冷却系统的目的在于加快铸件的冷却速度,提高生产效率。对于该铸件的生产,其模具温度为270 ℃左右,为了保证其成型质量,冷却水路的进水口与出水口的温差不允许超过10 ℃,否则会导致铸件降温过快,铸件收缩不均匀,产生裂纹等缺陷。冷却水路设计如图8 所示,其中液压缸侧抽芯处的水路布置是难点,既要实现均匀的冷却效果,又要防止与中间位置处的液压缸以及滑块形成干涉,可布置的空间有限。经过模流分析和实际生产验证,模具进水和出水温度差不超过10 ℃,该冷却水路设计合理。

图8 冷却系统

3 压铸模结构

模具结构如图9 所示,其中定模板5 的两侧开有4 个凹槽,当安装在压铸机上时使用压块将其压住固定,而不采用额外的定模固定板,节约了材料且降低了加工要求。动模座板1 与垫块2 紧固后四周形成的槽也起到相同的作用,而定模板5 压块槽不相连,是为了减小加工量。图9 所示箭头处的凸出特征有起吊环螺纹孔,避免装配时起吊环磕碰模具。

图9 模具结构

4 结束语

设计的汽车中控屏固定支架先从铸件的结构开始分析,其次进行成型零件的设计,从确定脱模方向到侧抽芯结构的设计,再到浇注系统、排气系统和推出机构,最终完成整副压铸模的设计。在模具设计时,由于零件尺寸较大,长距离侧抽芯是难点,采用了液压缸抽芯的方式。在模具设计中,铸件的某些特征不适合压铸成型,此时可考虑采用别的工艺方案,而不是只局限在模具成型的方案。