枸杞烘干箱温度场优化及仿真

2024-01-29蔚明强王尔杰陈廷敏

于 洋 蔚明强 王尔杰 陈廷敏,2

(1. 西安科技大学机械工程学院,陕西 西安 710054;2. 宁夏链杞智汇科技有限公司,宁夏 石嘴山 753400)

枸杞具有重要的经济以及药用价值[1-2],其含水量高达80%,果肉柔软且表皮较薄,容易受到微生物的感染和外部因素导致的损坏而变质。常温下,枸杞果实采摘后贮藏2~3 d就会发生腐烂变质[3-4],即使在冷藏情况下也只能贮藏7 d左右[5-6]。

目前,枸杞制干方式主要有自然干燥、热风干燥、真空干燥等[7]。其中,真空干燥具有不加碱、污染小、除菌效果好、农药残留少等优点。张倩等[8]优化了裙带菜真空干燥工艺,提高了干燥效率和烘干品质,但未对烘干设备进行研究。于洋等[9]通过数值模拟方法对烘干箱换热管参数进行分析,发现如果烘干箱温度场分布相对均匀,则换热管的换热系数远小于换热板,在使用一段时间后管内容易结垢,使得烘干箱温度场分布均匀性和换热效果不能满足需求,烘干效果不理想。Hoang等[10]在数值模拟计算时对试验设备进行了一系列假设,确保模型简化后,对干燥箱模型进行了模拟优化,模拟结果与实际结果相近。李赫等[11]对菊花干燥机内的流场特性进行了分析,通过数值模拟得到了干燥机温度场等内部情况。由于枸杞果实结构与其他物品相差较大,目前将数值模拟应用于枸杞烘干箱温度场的研究较少。试验拟采用数值模拟计算方法对枸杞烘干箱内温度场均匀性进行研究,分析烘干箱参数(包括换热板入口流速、换热板流道宽度、换热板流道高度和换热板间距)对温度场均匀性的影响,旨在为枸杞真空干燥设备的研发改造提供依据。

1 模型的建立

1.1 物理模型

真空烘干箱(图1)由主箱体、换热板、底座、保温棉和控制面板等组成,烘干箱内采用换热板热水循环模式,换热板为一进一出,烘干箱后部有一个主入水口和一个主出水口。箱体壁面采用10 mm的不锈钢板,保温棉采用硅酸钙保温棉。烘干箱外型为长型圆柱体(6 000 mm×Φ1 620 mm),箱体内物料装载面积为30 m2,箱内容积为13 m3,换热板共有14层,2列。该烘干箱通过能量交换机组给热水箱加热,达到一定温度后,通过循环系统,将高温热水送入烘干箱换热器内,进行辐射散热后水通过出水口进入水箱,如此往复循环实现果实的制干。

图1 烘干室的几何模型

1.2 数学模型

为简化数学模型,对烘干箱作出假设:① 烘干箱外壁面视为绝热,散热忽略不计;② 干燥箱壁厚及换热板壁厚各处厚度一致;③ 忽略外部环境温度对烘干箱的影响。

烘干箱内流体流动满足连续方程、动量守恒方程和能量守恒方程,连续方程和动量守恒方程描述换热流体流动过程,能量方程描述热量传递[12]。考虑试验模拟的流动特性较为复杂,采用Realizablek-ε湍流模型[13]能更好地表现其流动特性。控制方程式为[14]:

(1) 连续性方程:

(1)

式中:

ρ——流体密度,kg/m3;

u、v、w——3个方向的流速分量,m/s2。

(2) 动量方程:

u动量方程:

(2)

v动量方程:

(3)

w动量方程:

(4)

式中:

U——合速度,m/s;

p——流体承受的压力,Pa;

τxx、τyx、τzx——黏性应力τ的分量,Pa·s;

Fx、Fy、Fz——沿x、y、z方向的体积力,N。

(3) 能量方程:

(5)

式中:

ST——热源,W/m3;

Cp——物质的比热容,J/(kg·K);

T——温度,K;

Φ——机械能转换热能的部分。

(4) 湍流模型方程:

(6)

(7)

式中:

Gk——平均速度引起的湍动能,m2/s2;

Gb——由浮力引起的湍动能,m2/s2;

YM——可压缩流体对总耗散率的影响,W/mm2;

C1ε、C2、C3ε——经验常数(C1ε=1.44,C2=1.9,C3ε=0.09);

σk、σε——湍动能和耗散率所对应的普朗特数(σk=1.0,σε=1.5)。

2 原始模型温度场模拟分析

2.1 边界条件

入口边界条件选择入口流速为0.15 m/s,入口温度设置为343 K(70 ℃),特征长度为50 mm,流体密度为977.8 kg/m3,流体黏滞系数为4.06×10-4Pa·s,出口边界条件为压力出口,设定大气压力为出口边界。换热板内热水流动状态为湍流运动,因此选择雷诺数湍流模型[15]各数值代入式(8)得到雷诺数为18 432.3。

(8)

式中:

Re——雷诺数;

ρ——流体密度,kg/m3;

v——流体流速,m/s;

D——特征长度,mm;

μ——流体黏滞系数,Pa·s。

将计算得到的雷诺数代入式(9)得到烘干箱入口管道处的湍流强度为0.046 9。

(9)

2.2 原始模型温度场模拟

枸杞均匀摊铺于物料架上,且放置在换热板之间,坐标原点设置在烘干箱中心位置,图2为烘干箱零点截面图。

图2 X=0、Z=0截面图

通过Fluent软件对烘干箱箱体内温度场进行模拟分析,其分布云图如图3所示。在Z轴方向上截取6个截面进行温度场的分析,每层换热板厚度为24 mm,换热板上下层间距为80 mm。由图3可知,截取截面靠近烘干箱内测温度分布较低且在两端部温度较为集中,在烘干箱Z截面方向上,不同截面温度分布也不均匀。说明烘干箱参数设置不合理会导致烘干箱内部温度分布不均匀。

图3 沿Z轴截面温度分布云

3 结果与分析

3.1 温度均匀性评价指标

在数值模拟后处理过程中,可以直接提取温度云图上的网格节点温度值,并按式(10)计算温度标准偏差(SD)[16]。

(10)

式中:

S——温度标准偏差;

n——温度测点数目;

Ti——各测点温度值,℃;

温度均匀性系数是利用标准偏差这一统计学概念进行温度场均匀性的量化,反映各测点的温度值相对于温度平均值的偏离程度,判断出烘干箱温度场的均匀程度。SD值越小则反映温度场均匀程度越高,SD值越大则反映温度场的均匀程度越低。

3.2 单因素分析

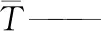

3.2.1 入口流速对温度均匀性的影响 图4为流速从0.1 m/s增大到0.4 m/s时X=0、Z=0截面温度分布云图。由图4可知,随着入口流速的增大,换热板间高温集中区域先增大后减小,当入口流速为0.2 m/s时,高温区域面积最大,此时温度均匀性最好。

图4 不同流速下的温度分布云图

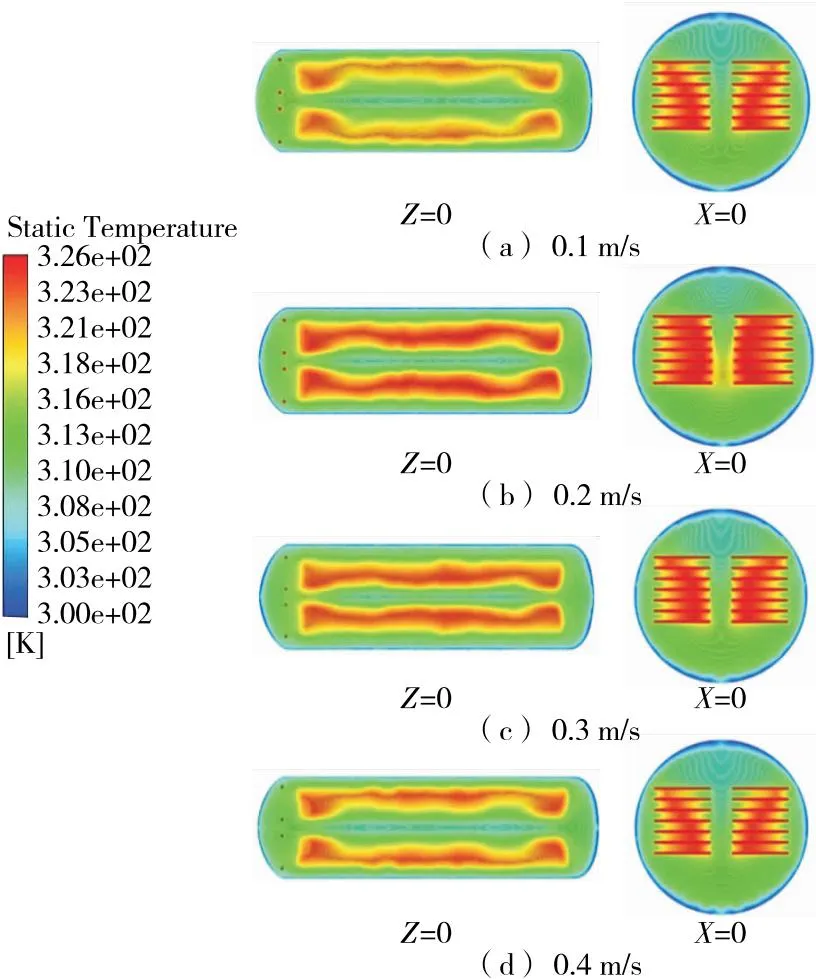

3.2.2 换热板流道高度对温度均匀性的影响 由图5可知,当流道高度从15 mm增大到30 mm时,各截面的温度分布云图质量先变好再变差,且在流道高度为30 mm时,截面的温度梯度和均匀性最差,在流道高度为20 mm时,截面的温度分布相对更均匀,高温区域面积最大。

图5 不同流道高度下的温度分布云图

3.2.3 换热板流道宽度对温度均匀性的影响 由图6可知,当流道宽度从35 mm增大到65 mm时,各截面的温度分布逐渐变差,且在流道宽度为65 mm时,温度梯度和均匀性最差,在流道宽度为35 mm时,截面的温度分布相对均匀,此时温度均匀性最好。

图6 不同流道宽度下的温度分布云图

3.2.4 换热板间距对温度均匀性的影响 由图7可知,当换热板间距从80 mm增大到95 mm时,各截面的温度云图高温区域先变大后变小,当换热板间距为95 mm时,温度梯度和均匀性最差,当换热板间距为85 mm时,截面温度分布相对更均匀,高温区域面积相对最大。

信道测量方案需要根据实际情况进行合理设计。对于信噪比较高的普通场景,可以采用单载波系统并结合上述测量方法进行信道测量[6-7]。本文针对的是电离层信道,信噪比较低,时延较大,且信道特性变化缓慢的慢变信道,频偏相对较小,因此考虑基于多载波的信道测量方案。

图7 不同换热板间距下的温度分布云图

将各截面采集到的数据进行计算得到其温度标准偏差,并绘制X、Z截面温度标准偏差折线图如图8~图11所示。

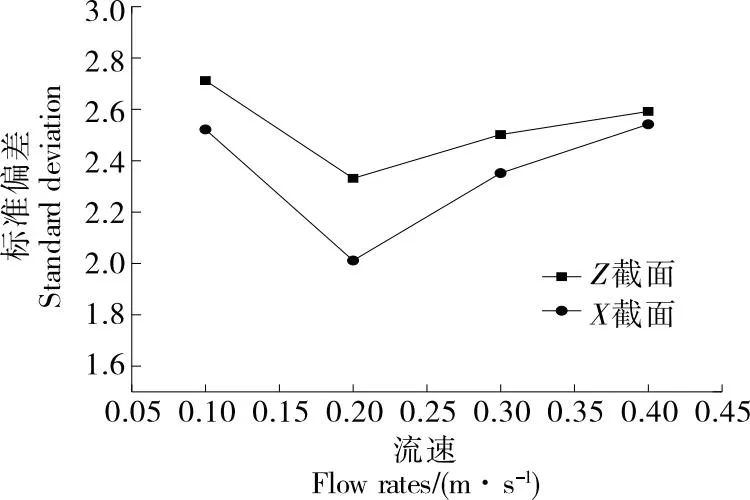

图8 流速—标准差图

由图8可知,当入口流速为0.1~0.2 m/s时,温度标准偏差逐渐下降且幅度较大;当入口流速为0.2~0.4 m/s时,温度标准偏差逐渐上升,且在0.2 m/s时最低。因此,热水入口流速为0.1 m/s时,换热板的温度均匀性最差;热水入口流速为0.2 m/s时,换热板的温度均匀性最好。流速较小时,由于流体具有一定黏度,流动状态为层流,换热板壁面温度均匀性较差,当流速到达一定值时换热板壁面温度分布均匀,随着流速增加到一定程度后,管侧的压力损失提高,使出水压力过低影响换热性能和温度均匀性。结合温度分布云图可知,当入口流速为0.2 m/s时温度分布均匀性相对较好,且高温面积区域最大。

由图9可知,当流道高度为15~30 mm时,温度标准偏差先减小后增大,当流道高度为20 mm时,温度标准偏差最小。结合云图,当流道高度为20 mm时,温度分布最均匀。

图9 换热板流道高度—标准差图

由图10可知,当流道宽度为35~65 mm时,温度标准偏差逐渐增大;当流道宽度为35 mm时,温度标准偏差最小;当流道宽度为65 mm时,温度标准偏差最大,温度分布均匀性最差,说明流道宽度为35 mm时,温度分布均匀性最好。

图10 换热板流道宽度—标准差图

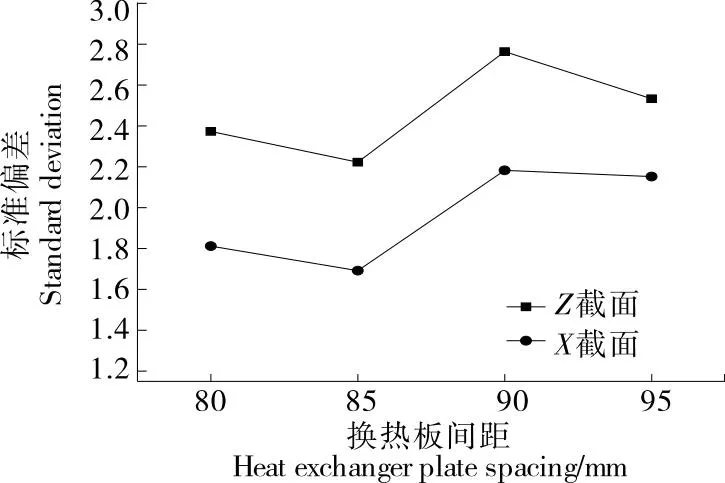

由图11可知,温度标准偏差先下降后上升,同时结合其分布云图可以得出换热板间距为85 mm时,温度分布最均匀。

图11 换热板间距—标准差图

3.3 响应面优化

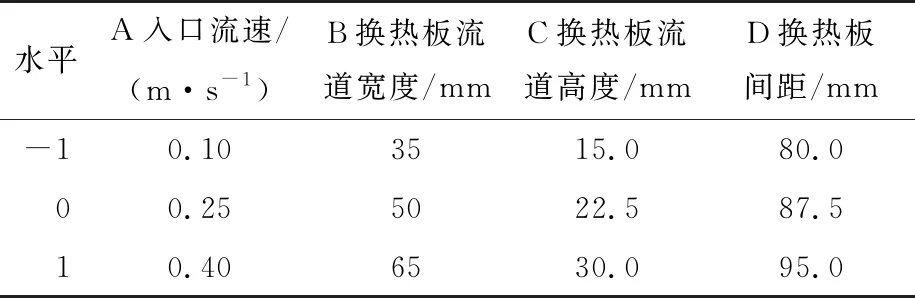

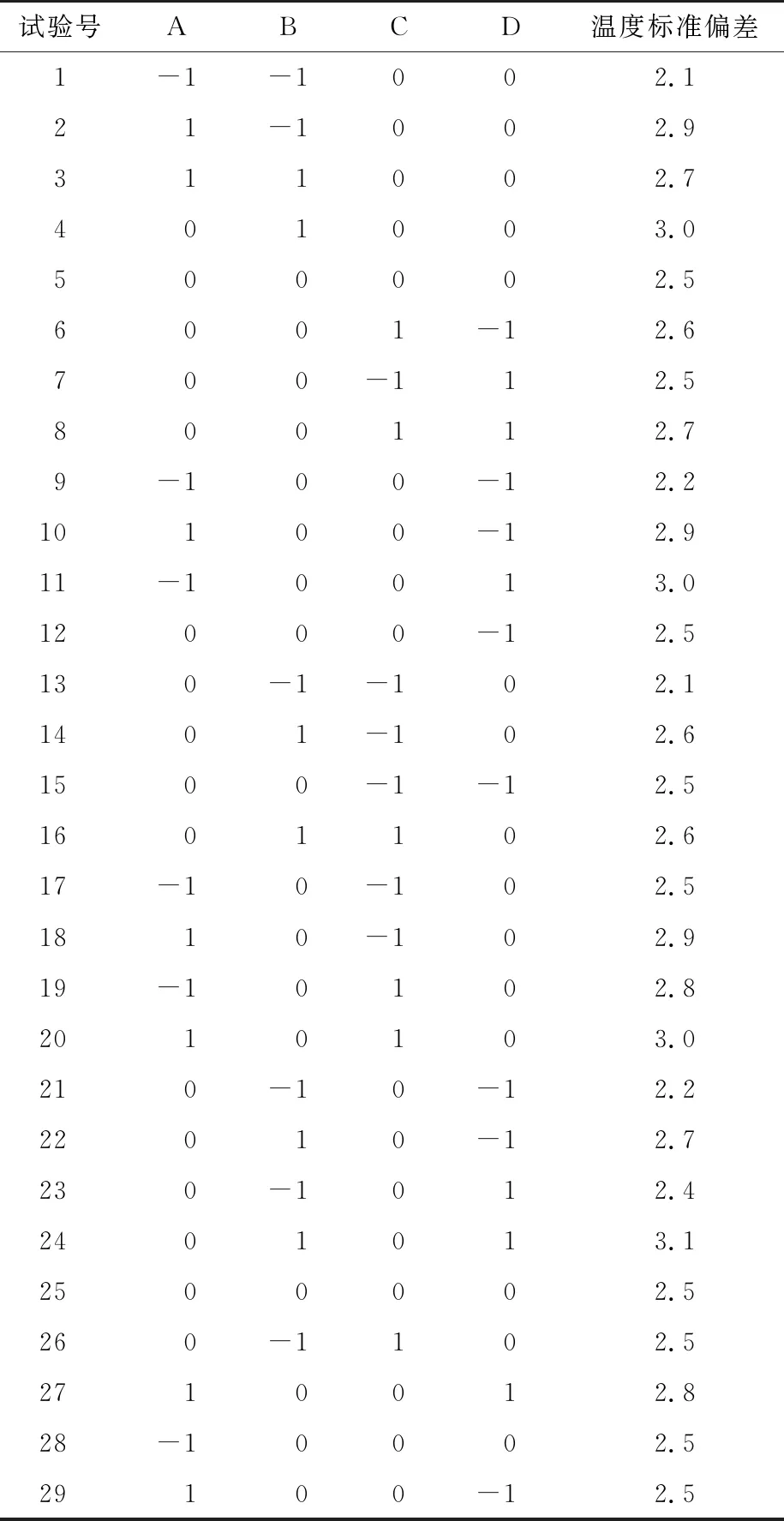

3.3.1 试验设计 根据单因素试验结果,选取入口流速、换热板流道宽度、换热板流道高度、换热板间距4个因素进行BBD试验,因素水平表见表1,试验设计及结果见表2。

表1 因素水平表

表2 Box-Behnken试验表

3.3.2 结果分析 通过Design-Expert软件进行数据处理,得到回归模型方程:

Y=2.52+0.118A+0.243B+0.092C+0.117D-0.321AB-0.05AC-0.225AD-0.10BC+0.05BD+0.025CD+0.211A2+0.003B2+0.001C2+0.039D2。

(11)

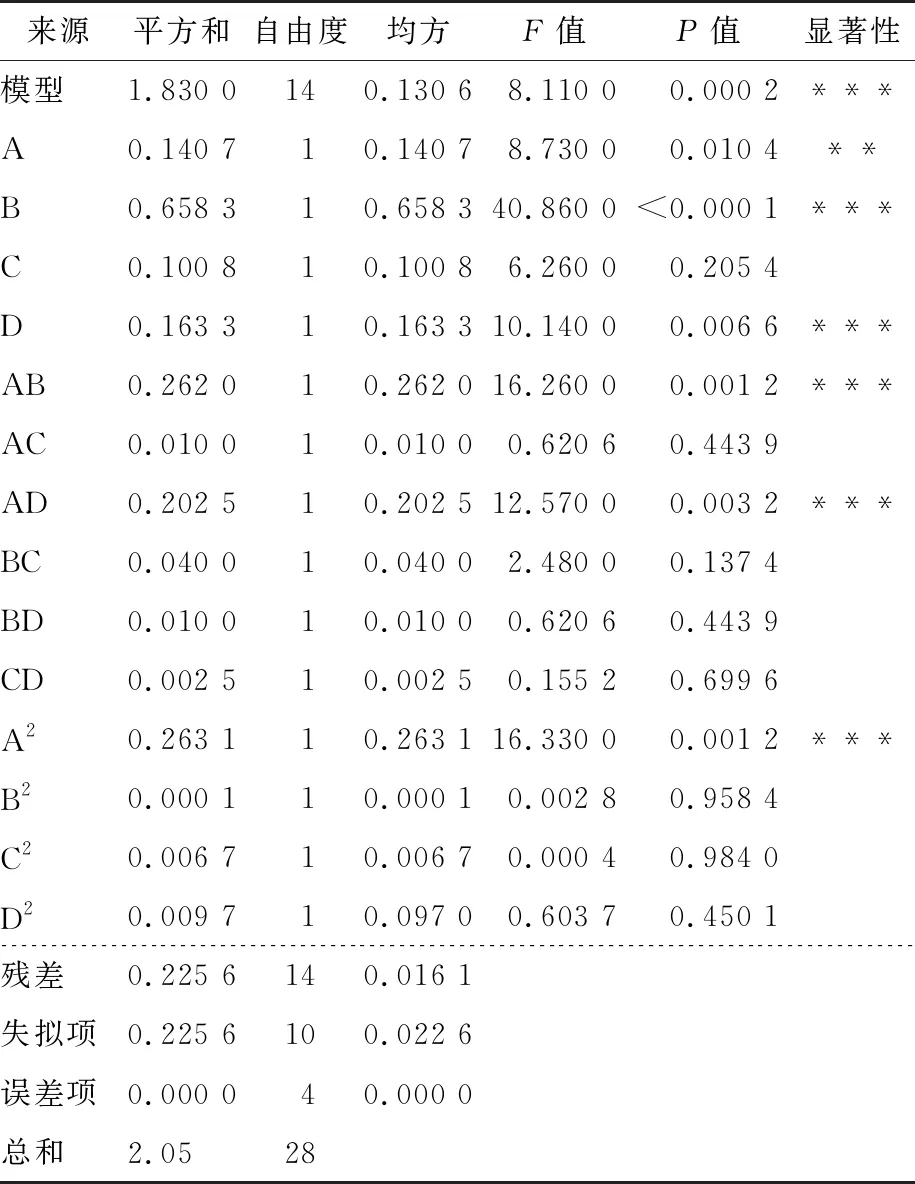

由表3可知,模型P<0.01,极显著,说明模型的拟合真实程度良好。入口流速、换热板流道宽度和换热板间距对烘干箱温度均匀性影响显著,且依次为换热板流道宽度>换热板间距>入口流速。由Design-Expert软件分析可知,温度最均匀的工艺条件为入口流速0.18 m/s、换热板流道宽度35 mm,换热板流道高度22 mm、换热板间距85 mm。

表3 模型方差分析†

3.4 优化后烘干箱温度场模拟分析

将上述所得到的一组最佳数据进行模拟仿真计算,为了将优化前和优化后进行对比,仿真模拟时设置的边界条件等参数均保持一致。同样,在Z轴方向截取6个截面,如图12所示,各个截面的高温区比较集中,两端和中间的温度梯度较小,高温区整体呈矩形分布,物料在此区域有更好的烘干效果,且优化后温度云图的高温区集中程度明显好于原烘干箱。

图12 优化后沿Z轴截面温度分布云图

将模拟仿真的数值进行温度采集点的选取,并与优化前的仿真数据进行对比,计算得到优化后的温度标准偏差比优化前的降低了0.64%,优化后的烘干箱温度场均匀性更好。

3.5 实验验证

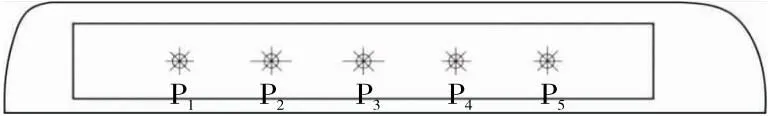

进一步制定温度值数据采集方案:在换热板之间选取中间的平面,共选取6个平面,每个平面均匀选取5个温度采集点位置作为烘干箱内温度采集点,并实时记录其实际温度值,分布云图上采集点位置必须与实际采集的温度点位置相同(见图13)。

图13 温度采集点位置示意图

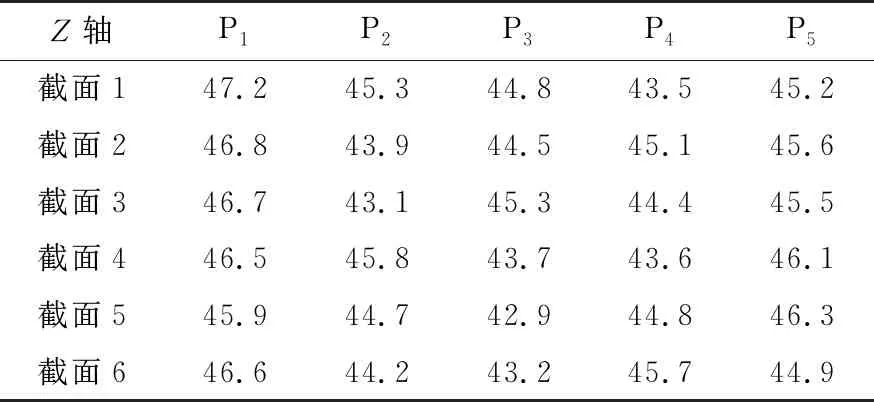

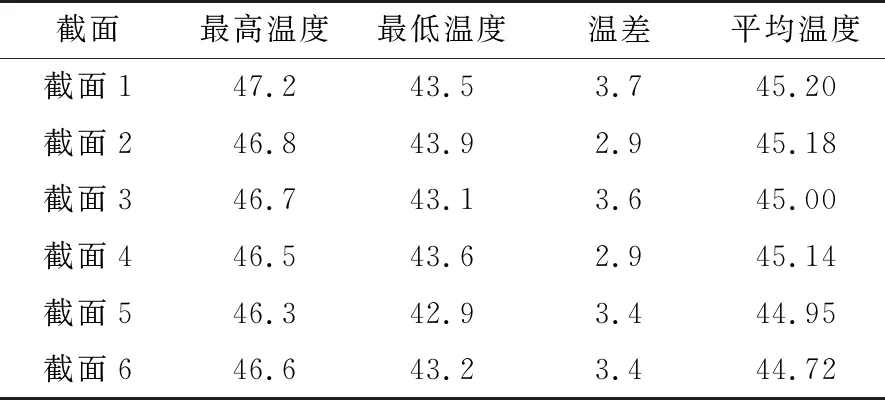

试验采用高精度防水探头温度计采集温度值,工作温度为-50~110 ℃,测量精度为±0.5 ℃,误差率为0.1 ℃。各截面采集的温度值见表4,不同截面的数据分析见表5。

表4 采集点温度值

表5 不同截面温度分析

由表5可知,各截面温差最小的为截面6,最大的为截面2,二者温差均>2 ℃,说明优化后的烘干箱换热效果显著。各截面平均温度最大的为截面1,最小的为截面6,二者差值为 0.32 ℃<0.50 ℃,同时结合优化后模拟温度标准偏差为1.72%,说明优化后的烘干箱温度均匀性良好,烘干箱温度均匀性和换热能力均达到要求。

使用平均绝对误差[17]来评价数值模拟计算结果与实际实测数据结果之间的误差值,并按式(12)进行计算。

(12)

式中:

e——平均绝对误差,%;

n——采集点数目;

Te——实测温度值,℃;

Tp——数值模拟温度值,℃。

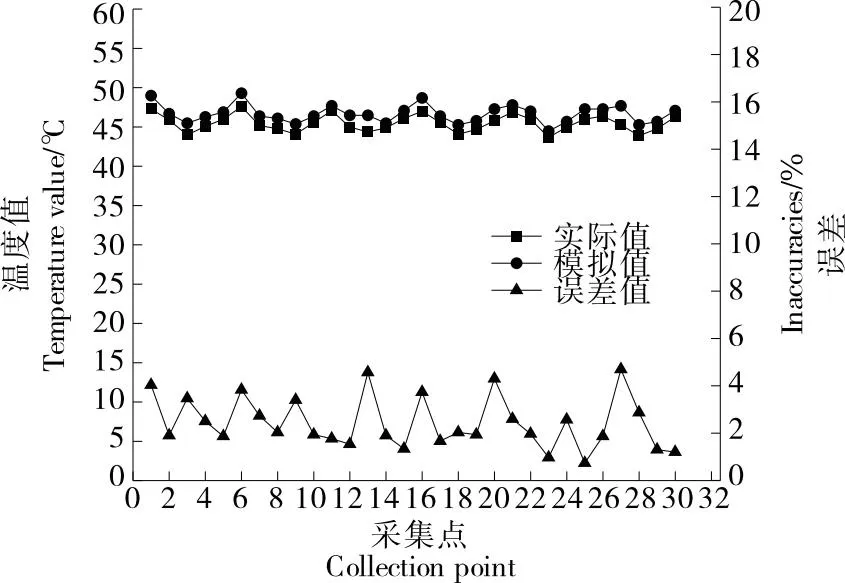

由图14可知,模拟值与试验值的整体趋势大体相同,试验值与模拟值的整体误差值为2.56%,在5%以下[18],因此模拟仿真结果可靠。

图14 模型与试验数据的比较

4 结论

针对枸杞烘干箱温度不均匀的问题,对烘干箱结构参数进行优化,运用数值模拟方法研究枸杞真空烘干箱内温度场的分布情况,模拟得出不同参数下各截面的温度分布云图。结果表明,当烘干箱内热水入口流速为0.18 m/s、换热板流道高度为22 mm、换热板流道宽度为35 mm、换热板间距为85 mm时,温度均匀性最好;优化后温度标准偏差比优化前降低了0.64%。由于烘干箱设计体积较大存在耗能高的缺点,因此,后续研究应在温度相对均匀情况下偏重于提高干燥效率,可通过研究真空度、优化换热板内流道结构等提高干燥效率和温度均匀性。