回热对跨临界CO2喷射制冷系统的影响

2024-01-29吴董炯

吴董炯 胡 江 李 杨

(1. 上海电机学院工业技术中心〔创新创业教育中心〕,上海 201306;2. 上海电机学院继续教育学院,上海 201306;3. 上海海洋大学食品学院,上海 201306)

食品冷库是一种通过机械制冷来贮藏食品的建筑物,它是冷链的一个重要环节[1]。在过去几年中,中国的水果、蔬菜、肉制品、水产品和乳制品的生产呈稳定增长[2],这需要更多的冷库资源作为支持。高效、节能、环保的制冷技术是未来冷库建设的重点之一。跨临界CO2制冷技术具有许多优点,在冷库中具有广阔的应用前景[3]。

回热器(IHX)是一种热交换设备,在跨临界CO2制冷循环中,一方面它可以使压缩机的吸气达到过热状态,从而避免压缩机的液击事故[4];另一方面,从气体冷却器出来的超临界CO2制冷剂与蒸发器出口的饱和制冷剂蒸气进行换热,可以有效降低气体冷却器出口制冷剂的温度,同时避免有害的闪发蒸气,进一步降低节流损失[5]。Sanchez等[6]研究了回热器位置对于CO2制冷系统的影响,发现无论回热器的位置如何,性能系数和冷却能力都得到了普遍改善。Rodrigo等[7]对带有回热器的CO2亚临界制冷系统进行研究,得出回热器对CO2亚临界循环的性能没有改善的结论。方健珉等[8]通过试验研究了回热器大小对跨临界CO2汽车空调系统性能的影响,结果表明回热器的使用可以有效提高系统性能,但也会引起压缩机压比增大和排气温度的上升。江晨钟等[9]通过试验发现,增加回热后,喷射制冷与常规制冷系统制冷量均有提升,但常规制冷系统的提升更大。

虽然回热器在跨临界CO2制冷系统中有很多应用的实例,但对提升跨临界CO2制冷系统的性能应具体分析,不能一概而论。而关于用于低温冷库的跨临界CO2两级压缩/喷射制冷系统的回热特性和回热后性能是否提升的研究相对较少。因此试验拟从回热度角度出发,研究带回热器的跨临界CO2双级压缩/喷射制冷系统(TERC+IHX)的性能。

1 系统原理

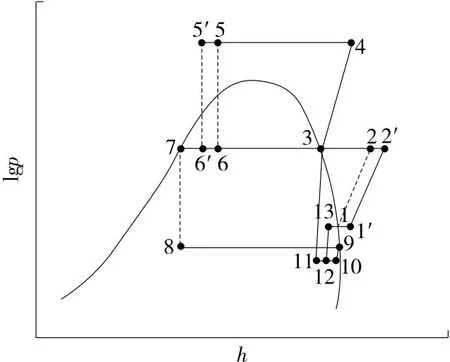

如图1所示,跨临界CO2双级压缩/喷射制冷(TERC)系统为:1-2-3-4-5-6-7-8-9-10-11-12-13-1;TERC+IHX系统为:1′-2′-3-4-5′-6′-7-8-9-10-11-12-13-1′。同时,TERC+IHX系统的主要部件包括气体冷却器、回热器、高压膨胀阀、中间冷却器、高压压缩机、低压压缩机、喷射器、低压膨胀阀、气液分离器和蒸发器。该系统的主要工作原理为:来自中间冷却器出口的饱和CO2蒸气(状态点3)被分成两部分。一部分饱和CO2蒸气被压缩成高温高压CO2蒸气(状态点4),然后流经气体冷却器进行恒压冷却。从气体冷却器流出的超临界CO2流体(状态点5)进入回热器进一步冷却,在回热器内与气液分离器出口的饱和CO2蒸气进行热交换;从回热器流出的过冷CO2流体(状态点5′)通过高压膨胀阀的节流降压后进入中间冷却器(状态点6′)。另一部分饱和CO2蒸气作为主流进入喷射器(过程3-11),并引射蒸发器出口的二次流体即饱和CO2蒸气(过程9-10)。这两种流体通过喷射器进行混合和加压[过程11(10)-12-13],然后进入气液分离器。来自气液分离器出口的饱和CO2蒸气(状态点1)进入回热器过热,与气体冷却器出口的超临界CO2流体进行热交换,变为过热蒸气(状态点1′)。过热CO2蒸气在低压压缩机内进行压缩(状态点2′),然后进入中间冷却器。此外,来自中间冷却器出口的饱和CO2液体(状态点7)通过低压膨胀阀的节流降压后(状态点8),进入蒸发器产生制冷效果,从而完成一个循环。

图2为TERC+IHX系统的压焓图,其中1-1′和5-5′表示回热过程。下面通过公式推导来阐述回热对TERC+IHX系统性能的影响。

图2 TERC+IHX系统的压焓图

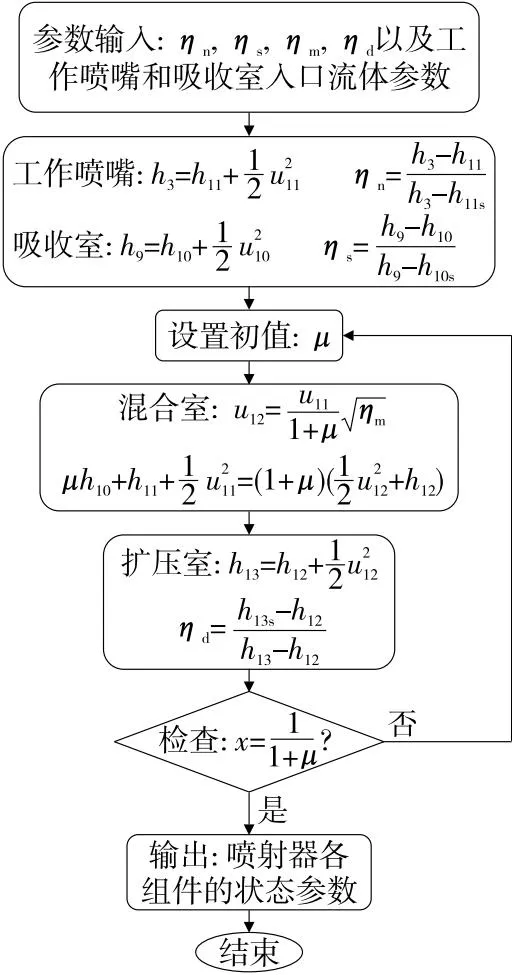

ηn、ηs、ηm、ηd. 喷射器部件工作喷嘴、吸收室、混合室和扩压室的效率 h3、h11. 工作喷嘴进出口比焓,kJ/kg h9、h10. 吸收室进出口比焓,kJ/kg h12、h13. 扩压室进出口比焓,kJ/kg h10s、h11s、h13s. 等熵过程中,吸收室、工作喷嘴和扩压室的出口比焓,kJ/kg u10、u11、u12. 吸收室、工作喷嘴和扩压室出口流体的速度,m/s μ. 喷射器引射比即喷射器主流流量与二次流流量之比 x. 喷射器出口流体干度

在没有热损失的情况下,热交换过程中高压CO2气体放出的热量应等于低压CO2气体吸收的热量。回热过程中的热平衡公式:

mhpcm(h5-h5′)=mlpcm(h1′-h1),

(1)

式中:

mhpcm——高压压缩机进口流量,kg/s;

mlpcm——低压压缩机进口流量,kg/s;

h5、h5′——回热器高压侧进出口比焓,kJ/kg;

h1、h1′——回热器低压侧进出口比焓,kJ/kg。

TERC和TERC+IHX循环的单位制冷量均为:

q0=h9-h8,

(2)

式中:

h9——蒸发器出口比焓,kJ/kg;

h8——蒸发器进口比焓,kJ/kg。

TERC+IHX循环的比功率增量为:

Δω0=(h2′-h1′)-(h2-h1),

(3)

式中:

Δω0——TERC+IHX循环的比功率增量,kJ/kg;

h2′、h1′——TERC+IHX循环中低压压缩机进出口比焓,kJ/kg;

h2、h1——TERC循环中低压压缩机进出口比焓,kJ/kg。

TERC循环的制冷性能系数为:

(4)

式中:

εTERC——TERC循环的制冷性能系数;

Qe——TERC循环中蒸发器的制冷量,kW;

Wcm——TERC循环中压缩机总功率,kW;

me——TERC循环中蒸发器进口流量,kg/s;

h8、h9——TERC循环中蒸发器进出口比焓,kJ/kg;

h2、h1——TERC循环中低压压缩机进出口比焓,kJ/kg;

h4、h3——TERC循环中高压压缩机进出口比焓,kJ/kg。

TERC+IHX循环的制冷性能系数为:

(5)

式中:

εTERC+IHX——TERC+IHX循环的制冷性能系数;

Qe——TERC+IHX循环中蒸发器的制冷量,kW;

Wcm——TERC+IHX循环中压缩机总功率,kW;

me——TERC+IHX循环中蒸发器进口流量,kg/s;

h8、h9——TERC+IHX循环中蒸发器进出口比焓,kJ/kg;

h2、h1——TERC+IHX循环中低压压缩机进出口比焓,kJ/kg;

h4、h3——TERC+IHX循环中高压压缩机进出口比焓,kJ/kg。

为了评估两个系统的回热性能差异,定义无量纲参数ΔεIHX:

(6)

式中:

εTERC+IHX——TERC+IHX循环的制冷性能系数;

εTERC——TERC循环的制冷性能系数。

通过上述公式的推导,发现TERC和TERC+IHX循环的单位制冷量保持不变,同时高压压缩机的比功率也保持不变。在蒸发器和压缩机进口流量不变的情况下,ΔεIHX主要取决于低压压缩机比功率的变化。此外,从图2所示的压焓图可以看出,TERC+IHX循环中低压压缩机的吸气温度和排气温度比TERC循环高。

2 系统假设与仿真建模

为了简化热力学分析模型,对TERC+IHX系统作如下假设:

(1) 系统均在稳态条件下运行;同时管路、气体冷却器、中间冷却器、回热器以及蒸发器的压降和热损失忽略不计[10]。

(2) 离开气液分离器、中间冷却器和蒸发器的制冷剂处于饱和状态[11]。

(3) 高压和低压膨胀阀的节流降压过程是等焓的[12]。

(4) 高压和低压压缩机的压缩过程均为绝热不可逆过程[13]。

(5) 忽略喷射器进出口处的动能,同时喷射器的工作喷嘴、吸收室、混合室和扩压室的等熵效率在正常工况下保持恒定即工作喷嘴效率ηn=0.85,吸收室效率ηs=0.90,混合室效率ηm=0.90,扩压室效率ηd=0.85[14]。此外,喷射器的性能采用一维流动模型进行模拟[15]。

(6) TERC+IHX系统的理论设计工况为系统制冷量Q0=14.4 kW,蒸发温度te=-35 ℃,气体冷却器出口温度tgc=35 ℃,高压侧排气压力pdis=9.3 MPa。

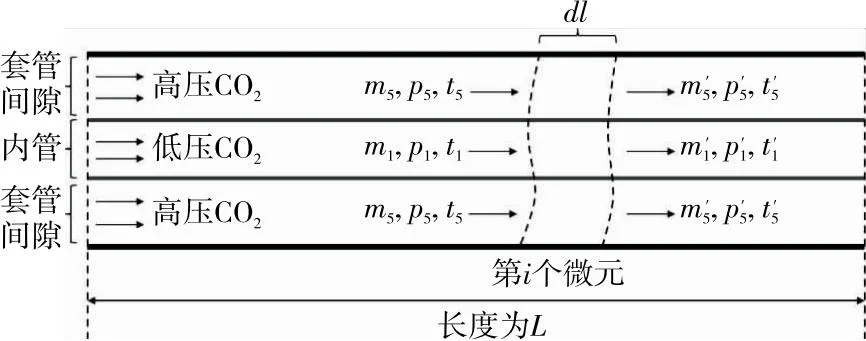

TERC+IHX循环中采用套管式回热器,气液分离器出口处的饱和低压CO2气体在内管内流动,气体冷却器出口出的高压CO2气体在套管间隙内流动,同时流动形式为顺流。图4为套管式回热器的一维流动模型,采取了以下假设:

图4 套管式回热器的一维流动模型

(1) 套管内的高压和低压CO2气体均为一维流动,同时流体的温度和速度在截面上均匀分布。

(2) 忽略微元段内的物性参数和温度变化。

(3) 套管外壁面为绝热边界条件。

为了表征回热器回热量的多少,定义回热度为:

Δt=thpev.in-thpev.in,IHX,

(7)

式中:

Δt——回热度,℃;

thpev.in——相同工况下不使用回热器即TERC系统的高压膨胀阀入口处的温度,℃;

thpev.in,IHX——使用回热器后即TERC+IHX系统的高压膨胀阀入口处的温度,℃。

低压CO2气体的对流换热关联式为:

Nulp=0.023Re0.8Pr0.4,

(8)

式中:

Nulp——低压CO2气体的努塞尔数;

Re——低压CO2气体在过热区的雷诺数;

Pr——低压CO2气体在过热区的普朗特数。

高压CO2气体的对流换热关联式按Gnielinski公式:

(9)

式中:

Nuhp——高压CO2气体的努塞尔数;

f——管内湍流流动的Darcy阻力系数,f=[1.82ln(Re)-1.64]-2。

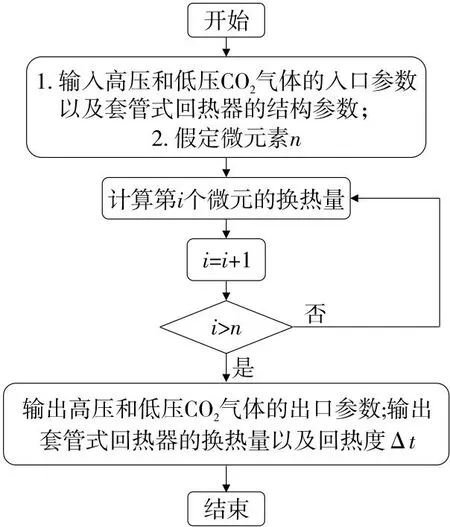

高压和低压CO2气体在套管式回热器内的流动形式为顺流,同时微元段内的换热量采用效能—传热单元数法来确定,如式(10)~式(15)所示。此外,该套管式回热器的计算流程如图5所示。

图5 套管式回热器的计算流程图

Q=ξCmin(t5-t1),

(10)

Cmin=min{m5Cp,hp,m1Cp,lp},

(11)

Cmax=max{m5Cp,hp,m1Cp,lp},

(12)

(13)

(14)

(15)

式中:

ξ——回热器的效能;

Q——回热器交换的热流量,W;

N——传热单元数;

t5——高压CO2气体在微元段内的温度,K;

t1——低压CO2气体在微元段内的温度,K;

m5——高压CO2气体在微元段内的流量,kg/s;

m1——低压CO2气体在微元段内的流量,kg/s;

Cmin——m5Cp,hp和m1Cp,lp中的小者;

Cmax——m5Cp,hp和m1Cp,lp中的大者;

φ——Cmin与Cmax的比值;

k——传热系数,W/(m2·K);

A——换热面积,m2;

Cp——定压比热,J/(kg·K)。

3 试验验证

采用Matlab R2022a软件编写了相关的计算程序,同时调用REFPROP 9.0获得了CO2的热力学特性,计算了TERC+IHX系统所有状态点的热力学参数。在仿真计算中,工况范围:气体冷却器出口温度25~45 ℃,高压侧排气压力7.4~9.5 MPa,蒸发温度-40~-15 ℃,中间压力3~5 MPa。

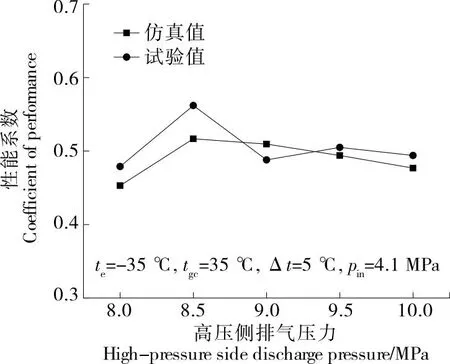

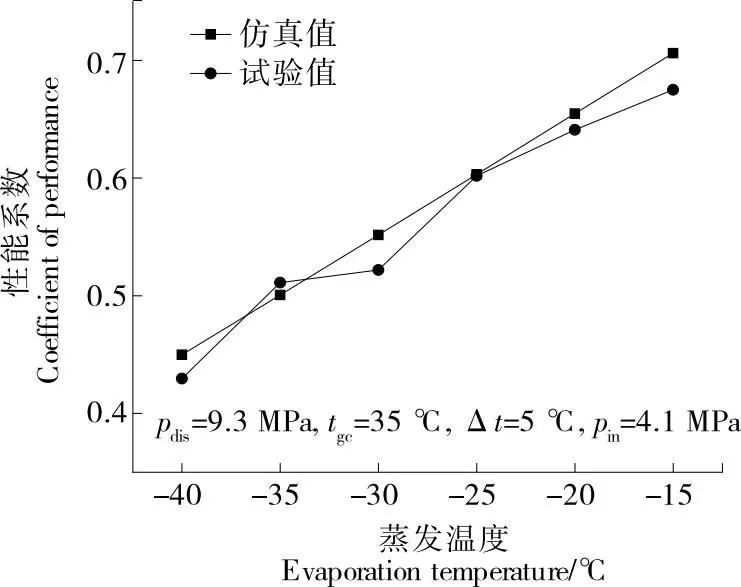

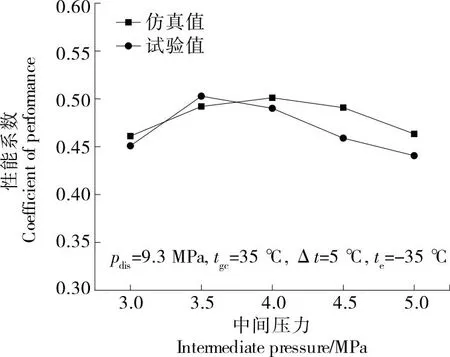

为了验证仿真模型的准确性,在不同的高压侧排气压力、蒸发温度和中间压力下,将仿真值和试验值进行了对比,如图6~图8所示。结果表明,当高压侧排气压力从8.0 MPa增加到10.0 MPa时,TERC+IHX系统的仿真性能系数和试验性能系数的误差小于8.7%;当蒸发温度从-40 ℃增加到-15 ℃时,TERC+IHX系统的仿真性能系数和试验性能系数的误差小于5.4%;当中间压力从3.0 MPa增加到5.0 MPa时,TERC+IHX系统的仿真性能系数和试验性能系数的误差小于6.5%。因此,建立的模型具有较好的精确性。

图6 高压侧排气压力对TERC+IHX系统性能系数的影响

图7 蒸发温度对TERC+IHX系统性能系数的影响

图8 中间压力对TERC+IHX系统性能系数的影响

4 结果与分析

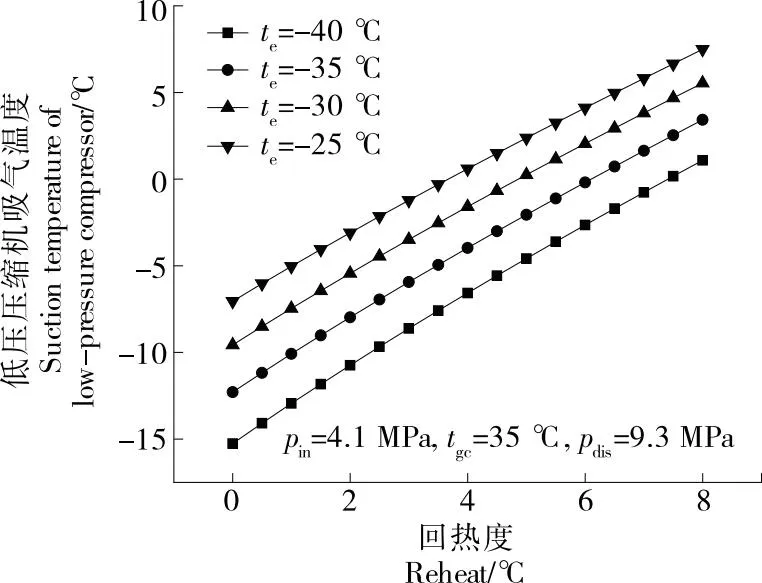

4.1 回热对低压压缩机吸气温度的影响

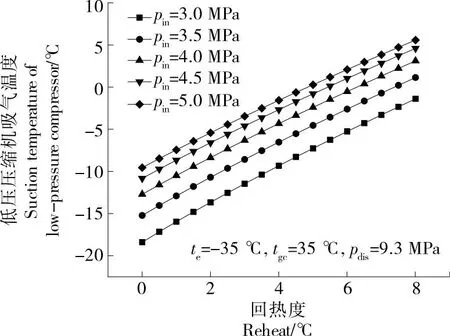

由图9和图10可知,在标准工况下,即pin=4.1 MPa,te=-35 ℃,tgc=35 ℃和pdis=9.3 MPa的情况下,随着回热度的增加,低压压缩机吸气温度显著升高。同时,在特定的回热度下,随着中间压力和蒸发温度的增加,低压压缩机吸气温度升高。这主要是因为中间压力和蒸发温度的增加导致低压压缩机吸气压力升高,而吸气压力的升高引起了吸气温度的升高。

图9 不同中间压力下回热对低压压缩机吸气温度的影响

图10 不同蒸发温度下回热对低压压缩机吸气温度的影响

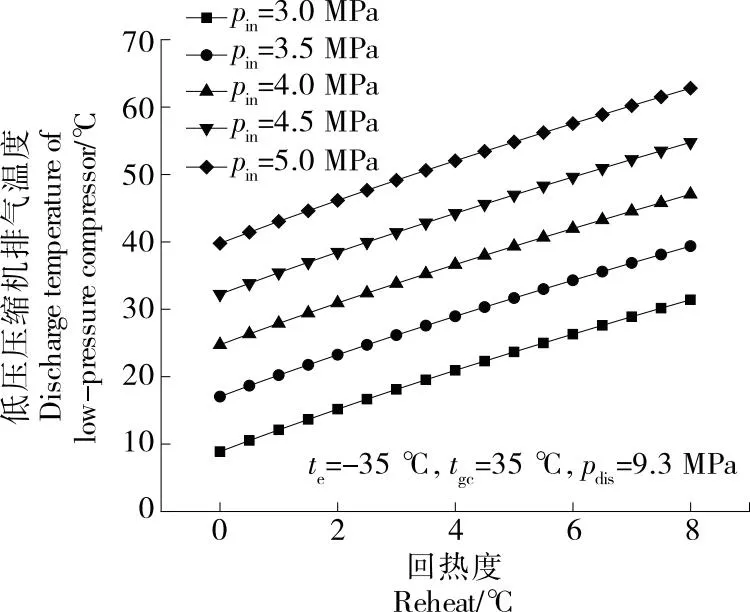

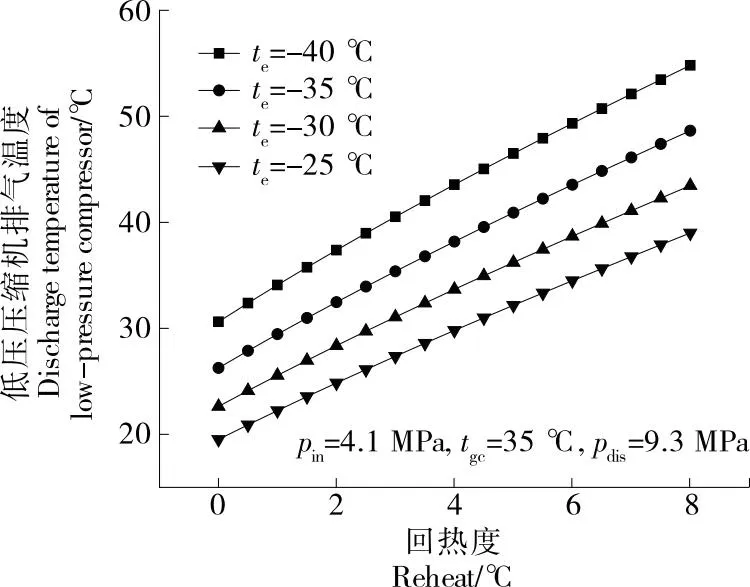

4.2 回热对低压压缩机排气温度的影响

由图11和图12可知,在标准工况下,随着回热度的增加,低压压缩机的排气温度显著增加。同时,在特定的回热度下,随着中间压力的增加,低压压缩机排气温度升高。但是,随着蒸发温度的增加,低压压缩机排气温度逐渐降低。这主要是因为引入回热器后,随着中间压力的升高,低压压缩机的吸气温度迅速增加,从而导致低压压缩机的排气温度随之快速增加。在中间压力为4 MPa的情况下,当回热度从0 ℃变化到8 ℃时,低压压缩机排气温度从24.7 ℃升高到47.1 ℃,增加了90.7%。

图11 不同中间压力下回热对低压压缩机排气温度的影响

图12 不同蒸发温度下回热对低压压缩机排气温度的影响

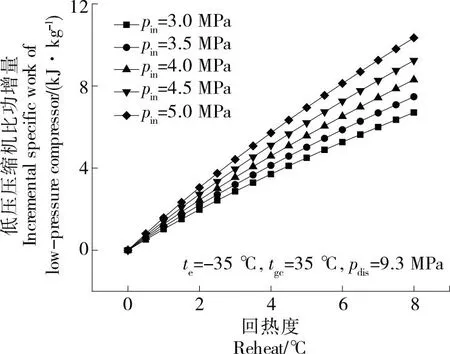

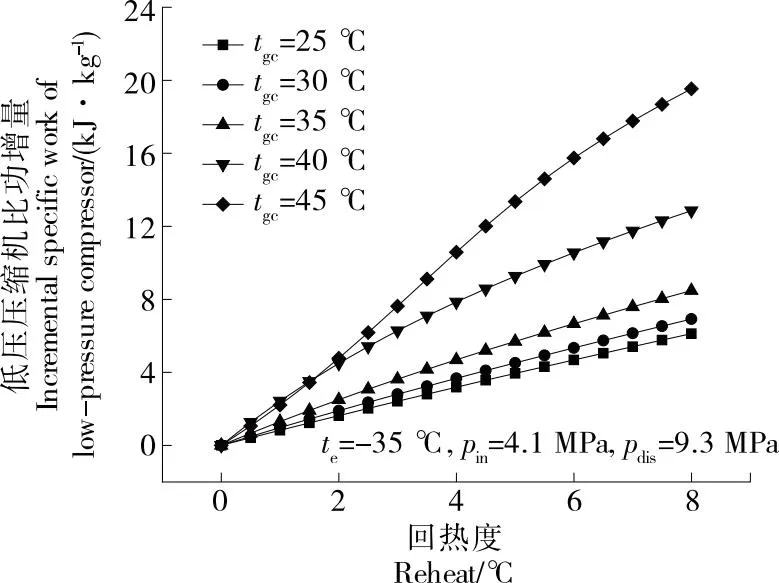

4.3 回热对低压压缩机比功率增量的影响

由图13和图14可知,在标准工况下,随着回热度的增加,低压压缩机的比功率增量显著增加,说明将回热器引入TERC系统会增加低压压缩机的功耗。同时,在特定的回热度下,随着中间压力和气体冷却器出口温度的增加,低压压缩机的比功率增量升高。此外,随着气体冷却器出口温度的升高,回热度对低压压缩机的比功率增量的影响逐渐减少。在中间压力为4 MPa的情况下,当回热度从0 ℃变化到8 ℃时,低压压缩机的比功率增量从0 kJ/kg升高到8.3 kJ/kg。

图13 不同中间压力下回热对低压压缩机比功率增量的影响

图14 不同气体冷却器出口温度下回热对低压压缩机比功率增量的影响

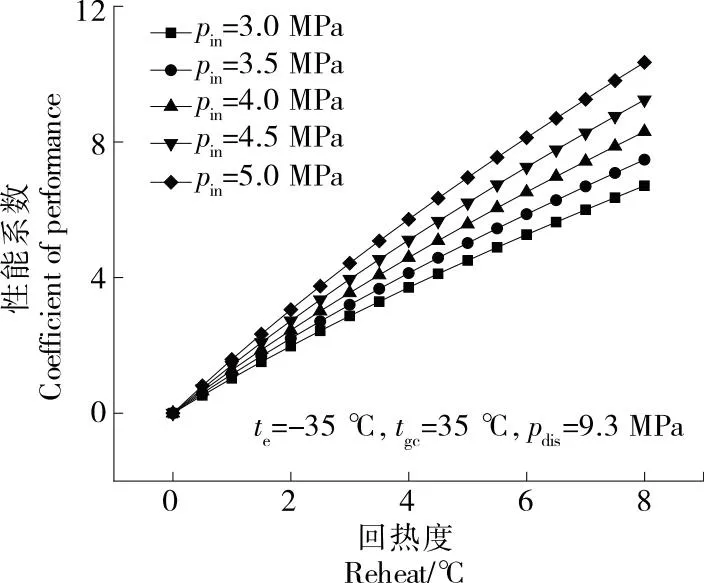

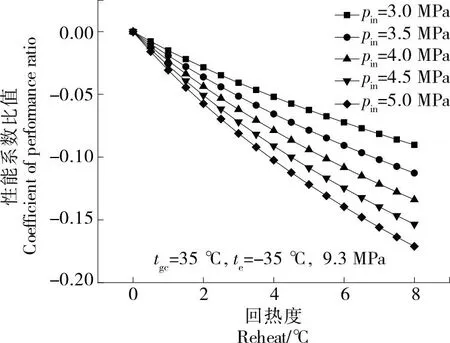

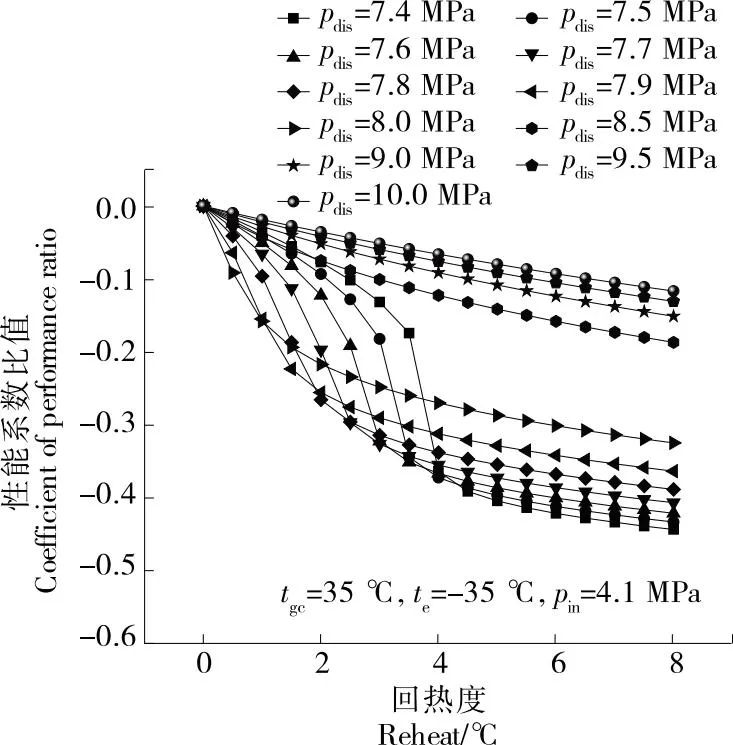

4.4 回热对系统性能系数的影响

由图15可知,随着蒸发温度的升高,TERC和TERC+IHX系统的性能系数逐渐增大,但TERC系统的性能系数始终高于TERC+IHX系统的。由图16和图17可知,在标准工况下,TERC+IHX系统的性能系数低于TERC系统的,同时随着回热度的增加,TERC+IHX系统的能效降低。同时,在特定的回热度下,随着中间压力的增加,性能系数比值ΔεIHX为负值且逐渐降低。但是,随着高压侧排气压力的增加,ΔεIHX为负值且逐渐升高。此外,在CO2的临界压力附近,当回热度在2~4 ℃变化时,ΔεIHX变化剧烈,这归因于CO2在临界点附近物性参数的变化。可以总结出,回热器对TERC系统而言,并不能提高系统的能效。这主要是因为在低压压缩机进口流量、吸气压力和排气压力不变的情况下,回热会使压缩机的功耗增加,从而降低系统能效。在中间压力为4 MPa的情况下,当回热度从0 ℃变化到8 ℃时,ΔεIHX的绝对值从0增加到0.134。

图15 不同蒸发温度和中间压力下有无回热对系统性能系数的影响

图16 不同中间压力下回热对TERC+IHX系统性能系数比值的影响

图17 不同高压侧排气压力下回热对TERC+IHX系统性能系数比值的影响

5 结论

研究将回热器引入跨临界CO2喷射制冷系统,探究了回热对于系统性能的影响。随着回热度的增加,低压压缩机的吸气温度、排气温度和比功率增量显著增加。同时,在特定的回热度下,随着中间压力的增加,低压压缩机排气温度和比功率增量升高;但是,随着蒸发温度的升高,低压压缩机排气温度和比功率增量逐渐降低。特别地,在CO2的临界压力附近,当回热度在2~4 ℃变化时,性能系数比值变化剧烈。此外,在标准工况下,带回热器的跨临界CO2双级压缩/喷射制冷系统的性能系数低于跨临界CO2双级压缩/喷射制冷系统的,同时随着回热度的增加,带回热器的跨临界CO2双级压缩/喷射制冷系统的能效越低。文中通过仿真研究的方法,采用了很多假设,未来可以完善试验装置,通过试验进一步研究回热对跨临界CO2喷射制冷系统性能的影响。