一种凸纹薄膜CMUT 阵列的设计与实现∗

2024-01-26余远昱王久江

余远昱,王久江∗,刘 鑫,张 双,4

(1.内江师范学院人工智能学院,四川 内江 641100;2.澳门大学模拟与混合信号超大规模集成电路国家重点实验室,中国 澳门 999078;3.澳门大学科技学院电机与电脑工程系,中国 澳门 999078;4.电子科技大学生命科学与技术学院,四川 成都 611731)

超声换能器能够实现电信号与超声信号的相互转换,是医学超声成像设备和工业无损探伤设备中的重要元件。在微机电工艺(MEMS)技术发展推进下,压电式微机械超声换能器(PMUT)与电容式微机械超声换能器(CMUT)相继问世[1]。相较于锆钛酸铅(PZT)压电陶瓷超声换能器,CMUT 拥有更高带宽、制备工艺与集成电路相兼容等诸多优点,易于实现高密度换能器阵列[1-2]。相较于PMUT,CMUT带宽更大,适用于高频率[1],因此在医学成像中应用前景广阔[2-5]。但CMUT 输出声压较低,提升输出声压是CMUT 研究热点之一。常见的改进方法包括改变CMUT 的工作模式,如塌陷模式[6]、深塌陷[7]、塌陷-回弹模式[8];或改变振动薄膜结构,如多层活塞式薄膜[9]。前期研究中作者[10]提出了一种工作在塌陷模式的凸纹薄膜CMUT 设计,对1 个CMUT 单元的仿真和实验测量证明该结构能有效提升输出声压。但CMUT 是微米级别器件,1 个CMUT 单元的输出声压微弱,且电容微小(fF 数量级),故在成像中需将多个CMUT 单元并联成阵元后再构成阵列。因此有必要进一步研究凸纹薄膜CMUT 阵列的特性。

本文首先使用解析法结合有限元分析法设计器件,然后结合牺牲层释放工艺与电镀方法制备凸纹薄膜CMUT 与平膜CMUT 阵列,最后对器件进行光学、电学与声学特性测量并评估其性能提升效果。

1 凸纹薄膜CMUT 结构与工作原理

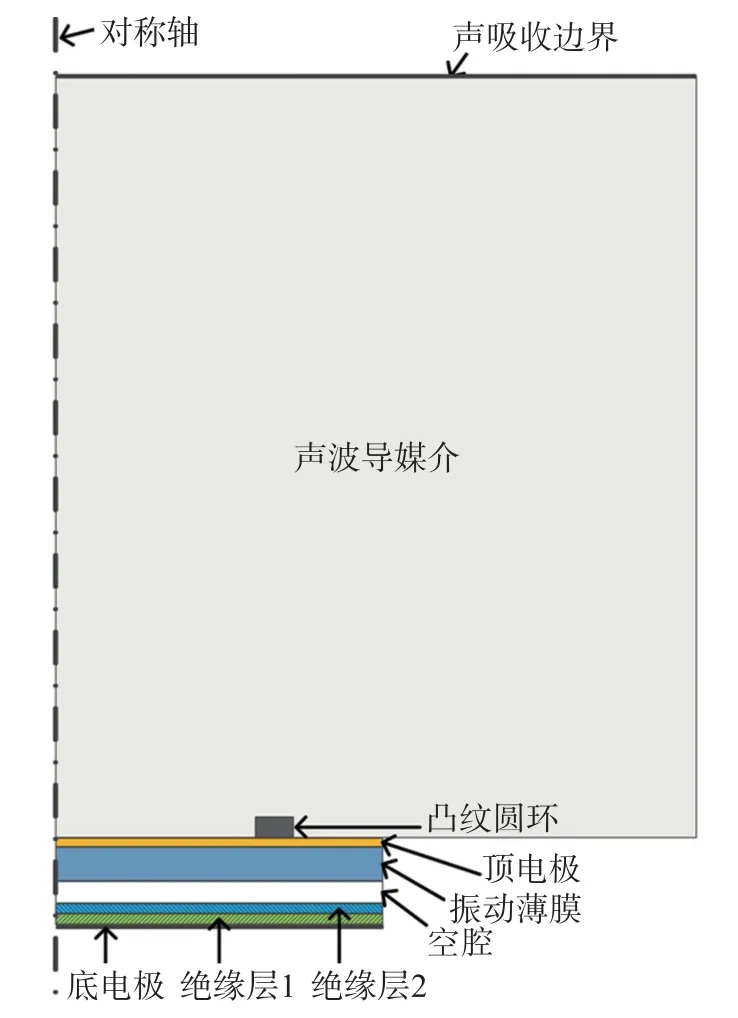

图1 所示为凸纹薄膜CMUT 单元结构[10]。与常规的平膜CMUT 的区别是顶电极上方有一同圆心的凸纹圆环,凸纹圆环与振动薄膜共同振动发射超声波。

图1 凸纹薄膜CMUT 单元侧视图

图2 所示为凸纹薄膜CMUT 单元剖面图,底电极为高掺杂硅基底,基底之上是绝缘层,绝缘层上方为真空腔,为振动薄膜提供振动空间。顶电极覆盖在振动薄膜上。顶电极为全电极结构,其目的是使得凸纹圆环下方薄膜和电极的单位质量一致。

图2 凸纹薄膜CMUT 单元结构剖面图(非等比例)

CMUT 是静电力器件,工作时需在电极间施加直流偏置电压(DC)与交流脉冲信号(AC)。直流偏置电压决定工作点,交流脉冲/正弦波激励薄膜振动输出超声波。当直流偏置电压高于吸合电压时,静电力使得薄膜中心部分塌陷贴合于绝缘层上,外侧未塌陷的环形薄膜在交流脉冲激励下振动输出超声波,此模式称为塌陷模式。为获得更大的声压,凸纹薄膜CMUT 工作在塌陷模式[6],凸纹圆环位于薄膜外侧的未塌陷部分。凸纹圆环的位置和材料特性,对声压提升起关键作用。作者[10]前期研究表明,高密度凸纹圆环位于振动圆环的振动中心位置时,输出声压的提升幅度为最大。

2 凸纹薄膜CMUT 阵列设计

为评估凸纹薄膜CMUT 相较于常规平膜CMUT的声压提升效果,并减少制备过程中薄膜沉积率及刻蚀率偏差的影响,将尺寸相同的凸纹薄膜CMUT与平膜CMUT 阵列设计在同一晶片(Die)上。

CMUT 工作频率由振动薄膜尺寸决定,MEMS制备工艺对器件的尺寸有限制,故需结合频率和工艺要求设计CMUT 阵列。因目前尚未开发出计算凸纹薄膜工作频率的解析式,也无成熟的塌陷模式CMUT 工作频率的计算方法,故先用常规模式(薄膜未塌陷)下平膜CMUT 的谐振频率公式做初步分析,再通过有限元分析法确定CMUT 阵列规格。

2.1 解析法分析

医学超声成像CMUT 设计通常选用与人体组织声阻抗相近的液体作为传输介质。液体对CMUT振动薄膜的振动有阻尼作用,将振动薄膜等效为边缘固定的圆形平板,使用式(1)计算薄膜在液体中的固有频率[11]:

式中:fr是液体中圆形薄膜振动频率,h是薄膜厚度,r是薄膜半径,E是薄膜杨氏模量,σ是薄膜泊松比,ρp是薄膜密度,ρl是液体密度。薄膜材料选用低应力氮化硅,其杨氏模量为220 GPa,泊松比为0.263,密度为3 270 kg/m3。振动薄膜的半径、厚度与固有频率之间的关系如图3 所示。图中薄膜厚度和半径的范围是根据制备工艺选定的,薄膜尺寸决定了CMUT 工作频率。

图3 液体中振动薄膜的半径、厚度与频率关系图

生物医学成像的超声波频率一般在3 MHz~10 MHz之间。考虑薄膜塌陷后的振动频率升高,由图3 确定了振动薄膜的半径为15 μm~25 μm,厚度为0.5 μm~0.7 μm。

吸合电压与空腔高度也是CMUT 的重要参数。吸合电压与空腔高度相关,使用式(2)估算平膜CMUT 吸合电压Vp与空腔高度的关系[12]。

式中:k为薄膜材料的弹性系数,d0为初始的空腔高度,ε0为自由空间的介电常数,A为电极面积。结合实验室测量设备及制备工艺等条件,器件吸合电压小于150 V,即空腔高度小于0.35 μm。

2.2 有限元法分析设计

使用有限元分析软件COMSOL 开发了图4 所示的2D 轴对称模型以进一步确定设计规格。

图4 2D 轴对称有限元分析模型

凸纹薄膜CMUT 由底电极、二氧化硅绝缘层1、氮化硅绝缘层2、空腔、低应力氮化硅振动薄膜、金顶电极和镍凸纹圆环组成。CMUT 上方为圆柱形声波导媒介,其高度大于1 个波长,宽度为CMUT 单元间距的一半。声波导材料为玉米油,其顶端设置了声吸收层边界条件以消除反射。模型使用了机电物理场与频域压力声学物理场。机电物理场包含CMUT 和声波导媒介,频域压力声学物理场包含声波导媒介。物理场间通过“单位面积声压载荷”和“加速度”边界条件实现耦合。通过预应力分析法研究凸纹薄膜CMUT 阵列的工作频率:先逐步增加直流偏置电压直至超过吸合电压后薄膜塌陷,然后输出交流电压分析不同频率下CMUT 的输出声压。为避免薄膜塌陷后与绝缘层接触时求解器不收敛的问题,引入了惩罚函数/围墙函数的方法[13]。

理论上当凸纹圆环位于未塌陷环形薄膜的振动中心时,声压提升最大。但薄膜塌陷半径与所施加的直流偏置电压有关,即环形振动薄膜宽度是可变的。因此选择一个特定直流偏置电压下的环形薄膜振动中心为凸纹圆环位置。在实际器件操作中,通过调节直流偏置电压改变振动圆环薄膜宽度,从而将薄膜振动中心移至凸纹圆环所在的位置上。

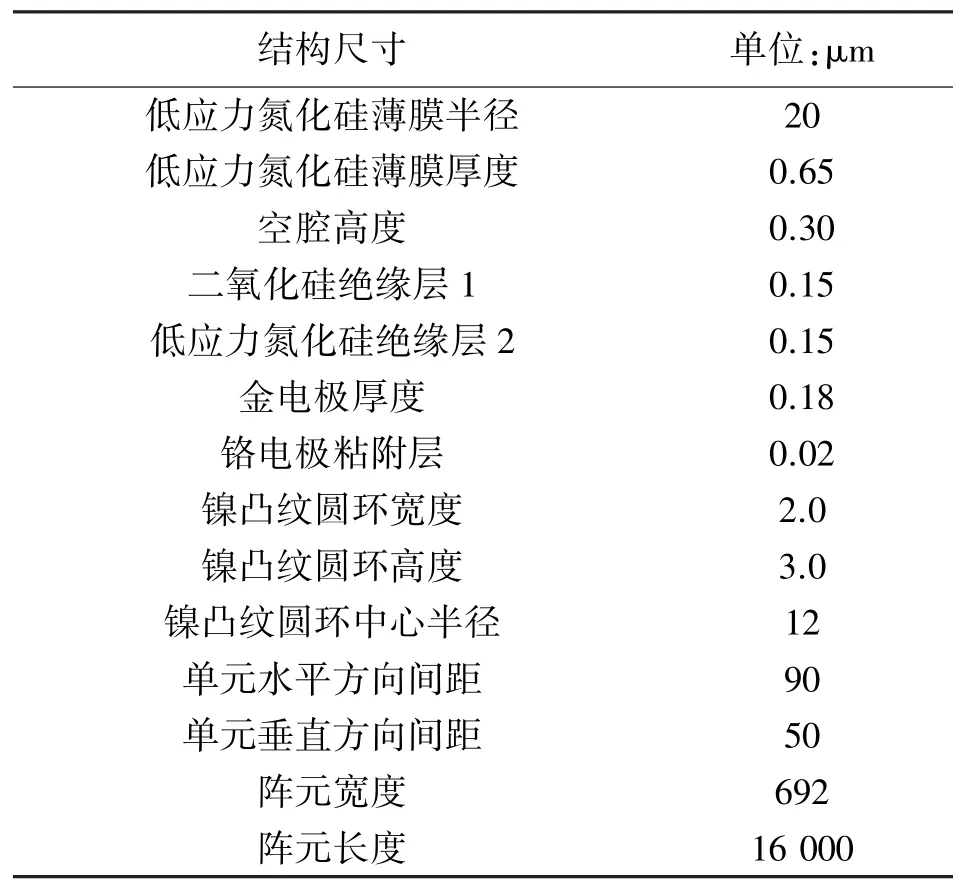

基于以上方法并结合制备工艺,确定了表1 所示的凸纹薄膜CMUT 阵列规格。

表1 凸纹薄膜CMUT 阵列规格

3 凸纹薄膜CMUT 阵列制备

根据规格设计版图,开发了牺牲层释放工艺[14]与电镀法相结合的制备方法。

3.1 版图设计

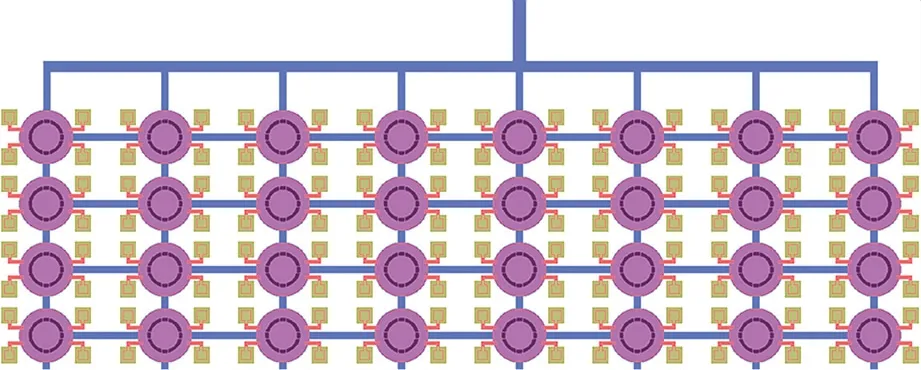

在同一个晶片中设计了凸纹薄膜与平膜CMUT阵列,除凸纹圆环外两个阵列的规格都相同。图5是凸纹薄膜CMUT 阵元的设计版图,图6 是平膜CMUT 阵元的设计版图。1 个阵元内包含2 560 个CMUT 单元。

图5 凸纹薄膜CMUT 阵列版图

图6 平膜CMUT 阵列版图

平膜CMUT 的版图为5 层;凸纹薄膜CMUT 的版图增加了镍圆环制备工艺,版图为6 层。

3.2 器件制备

图7 是制备流程示意图,与前期制备凸纹薄膜CMUT 单元流程类似[10],此处简要介绍。

图7 凸纹CMUT 制备流程图

①在4 英寸N 型高掺杂硅晶圆(电阻率:0.1~1 ohm-cm)上沉积150 nm 二氧化硅绝缘层1 和150 nm低应力氮化硅绝缘层2。

②沉积300 nm 多晶硅,通过光刻蚀技术与干法刻蚀工艺进行CMUT 单元定型。

③沉积650 nm 低应力氮化硅作为薄膜与结构层。通过光刻蚀技术和干法刻蚀工艺形成腐蚀孔,用氢氧化钾溶液湿法刻蚀多晶硅后形成空腔。

④在低气压环境下沉积1.2 μm 的氮化硅空腔。再通过光刻蚀技术和干法刻蚀工艺将振动薄膜厚度恢复为650 nm。

⑤沉积20 nm 铬和180 nm 金;通过光刻蚀技术和瓦特镍电镀工艺制备高度为2 μm 的镍圆环。

⑥通过光刻蚀技术和湿法刻蚀工艺,制备金属电极与电极间连线。

⑦切割晶圆后将晶片固定在PCB 板上,用金线将CMUT 阵列电极连接到PCB 板上。

图8 与图9 所示分别是通过光学显微镜(BX63,奥林巴斯生命科学)观测的凸纹薄膜与平膜CMUT 阵元。图8 中的每个CMUT 单元上都有镍凸纹圆环。

图8 凸纹薄膜CMUT 阵元局部

图9 平膜CMUT 阵元局部

4 器件特性测量与分析

使用光学、电学和声学设备对凸纹薄膜CMUT和平膜CMUT 阵列进行特性测量并做分析。

4.1 凸纹薄膜阵列光学轮廓测量

通过3D 干涉轮廓仪(Nano X-2000,镇江超纳仪器)测量凸纹薄膜CMUT 阵列,图10 为三维轮廓伪彩色图。

图10 凸纹薄膜CMUT 阵列局部三维轮廓图

图11 为3 个凸纹薄膜CMUT 单元的轮廓测量图。图中薄膜部分的弯曲是由气压差及薄膜残余应力所致。测量结果表明凸纹圆环宽度接近3 μm,高度接近设计2 μm,圆环中心直径接近24 μm,与表1中凸纹圆环的设计规格相近。

图11 凸纹圆环尺寸测量图

4.2 电学特性测量

输入阻抗不仅能表征CMUT 在空气中的谐振频率,也用于测量吸合电压,评估器件的良率。使用网络/阻抗分析仪(4395A,安捷伦科技)和可编程高压直流电源(HSPY-400-01,北京汉晟普源)测量凸纹薄膜CMUT 与平膜CMUT 阵列中阵元的输入阻抗。

吸合电压的测量方法以+1V 为台阶,逐步递增CMUT 上的直流偏置电压,当谐振频率出现突变则表明振动薄膜塌陷,此时的直流偏置电压就是吸合电压。测得凸纹薄膜CMUT 阵列的吸合电压为48 V,平膜CMUT 阵列的吸合电压为75 V。凸纹薄膜CMUT 吸合电压较低的缘故是电镀镍方法引入了拉应力及较低的弹性模量[15],降低了器件的等效空腔高度。

本文研究塌陷模式下的CMUT,图12 是平膜CMUT 阵列中一个阵元在160 V 直流偏置电压下的输入阻抗实部与虚部图,塌陷的平膜CMUT 在空气中的谐振频率为16.24 MHz。图13 为凸纹薄膜CMUT 阵列中一个阵元在160 V 直流偏置电压下的输入阻抗实部与虚部图,塌陷的凸纹薄膜CMUT 在空气中的谐振频率为11.44 MHz。测量结果表明凸纹圆环会降低振动圆环薄膜的谐振频率,与前期研究结论相符[10]。

图12 平膜CMUT 阵列输入阻抗(直流偏置160 V)

图13 凸纹薄膜CMUT 阵列输入阻抗(直流偏置160 V)

4.3 声学特性测量

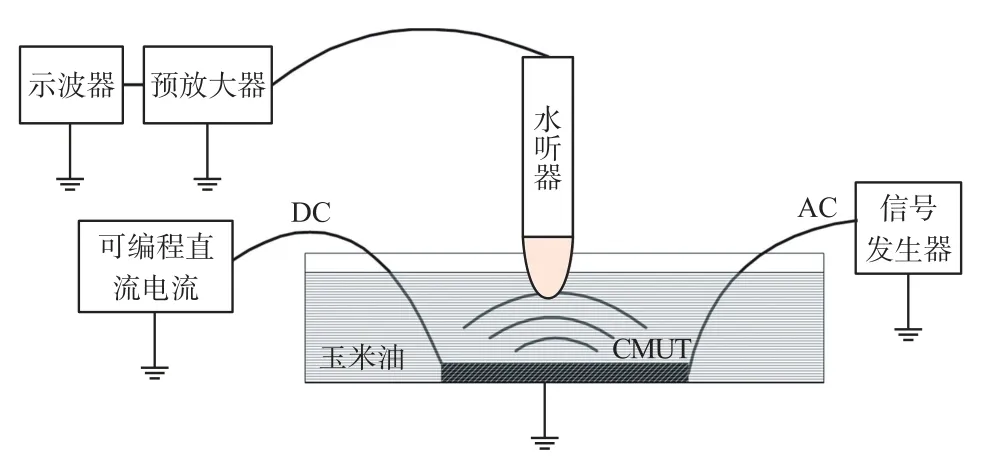

搭建了图14 所示的声学测量实验平台对凸纹薄膜CMUT 及平膜CMUT 阵列进行声学特性测量。因CMUT 电极上无保护层,为避免高电压产生短路,将晶片浸入玉米油中进行测量。可编程高压直流电源提供CMUT 工作所需的直流偏置电压,信号发生器(33500B,是德科技)输出用于激励CMUT 发射超声波的重复窄脉冲(90 ns,20 Vpp,100 kHz)。水听器(HGL-200,ONDA)固定在距离CMUT 表面6 mm 的位置上。水听器的输出经预放大器(AG-2020,ONDA)放大20 dB 后送往混合数字示波器((DSOS254A,是德科技)进行16 次平均。

图14 声学特性测量实验平台

因超声波在媒介传输有衰减,为准确测量声压,使用式(3)对测得声压P做补偿后转换为CMUT 阵列的表面输出声压P0:

f为超声波频率,z为传输距离,β和j是液体的衰减系数,玉米油的β为6.43×10-12,j为1.85[16]。连接了预放大器的水听器灵敏度ML通过式(4)校正[17]:

G是预放大器的增益,MC是水听器的开路输出灵敏度,CH和CA分别是水听器和预放大器的电容,CC是SMA 连接器的电容。基于式(3)和式(4),计算凸纹薄膜CMUT 和平膜CMUT 阵列的输出声压。

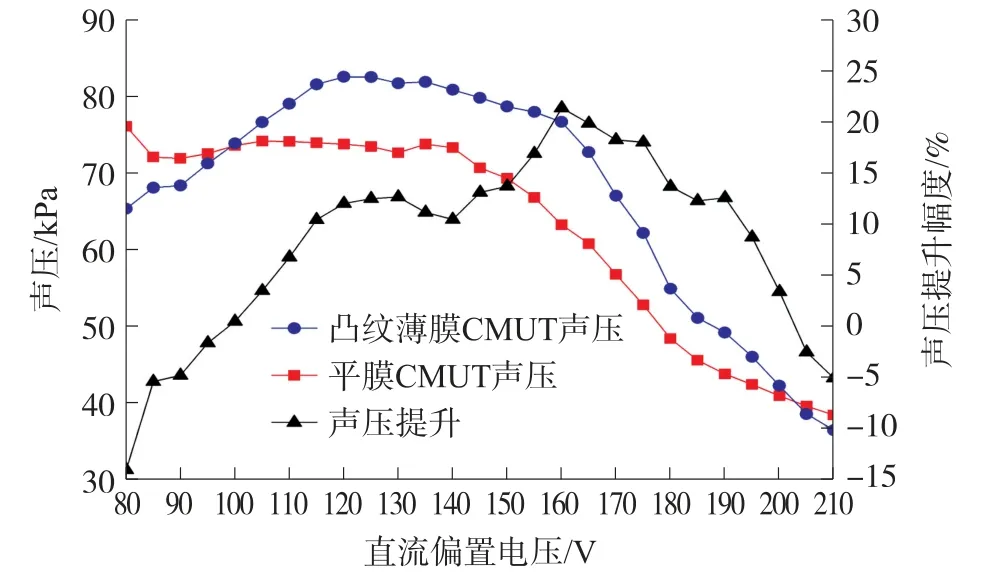

首先研究了不同偏置电压下凸纹薄膜CMUT与平膜CMUT 阵列中一个阵元的输出声压,如图15所示。

图15 凸纹薄膜与平膜CMUT 阵列输出声压与提升幅度

图15 中,凸纹薄膜CMUT 与平膜CMUT 阵元上施加的直流偏置电压都高于各自的吸合电压。直流偏置电压范围为80 V~210 V,以+5 V 为间隔,共测量了27 个工作点。测量中先施加直流偏置电压,再叠加重复窄脉冲。为减少高电场强度下CMUT 振动薄膜与绝缘层的电荷迁移效应累积,在每个工作点测量后断电3 min,再进行下一个工作点的测量。由图可见,当直流偏置电压范围在100 V~200 V 之间,凸纹薄膜CMUT 阵元的输出声压都高于平膜CMUT 阵元。当直流偏置电压超过200 V,凸纹薄膜CMUT 与平膜CMUT 阵元的输出声压都低于45 kPa,此应用场景较少。

当直流偏置电压为120 V 时,凸纹薄膜CMUT的输出声压为最大值82.3 kPa;当直流偏置电压为105 V 时,平膜CMUT 的输出声压为最大值74.0 kPa。即凸纹薄膜CMUT 阵元的最大输出声压比平膜CMUT 阵元提升了11.2%。当直流偏置电压为160 V时,凸纹薄膜CMUT 阵元输出声压为76.5 kPa,比平膜CMUT 阵元输出声压63.1 kPa 提升了21.2%。

图16 是凸纹薄膜CMUT 阵元在160 V 偏置电压下输出超声波信号的频率响应图,中心频率为5.6 MHz,3-dB 相对带宽为54%。图17 是平膜CMUT阵元在160 V 偏置电压下输出超声波信号的频率响应图,其中心频率为6.0 MHz,3-dB 相对带宽为58%。

图16 凸纹薄膜CMUT 阵列发射信号频响图(160 V 偏置)

图17 平膜CMUT 阵列发射信号频响图(160 V 偏置)

4.4 结果分析与讨论

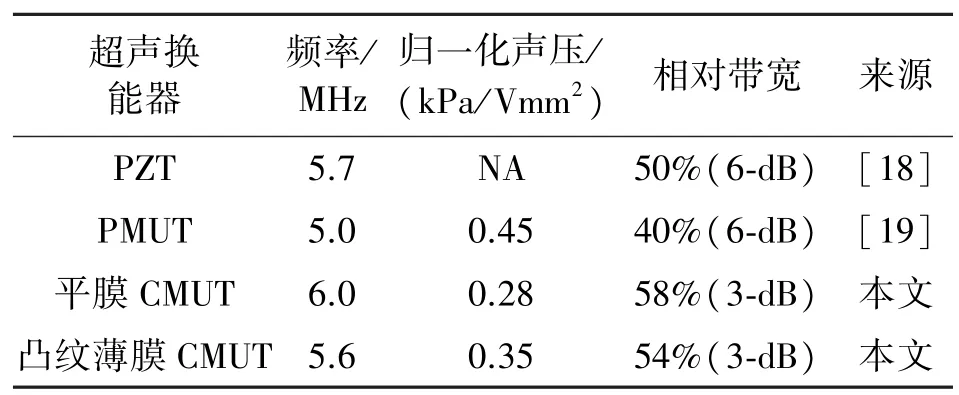

表2 所示是与其他团队所研究的PZT、PMUT声压及相对带宽特性的比较。因本文使用水听器测量声压,故选用了3-dB 相对带宽。与所述参考文献[18-19]中PZT 及PMUT 等压电超声换能器相比较,平膜和凸纹薄膜CMUT 都拥有更大的相对带宽,但输出声压仍比PMUT 小。

表2 超声换能器输出特性比较

CMUT 工作在塌陷模式有利于提升其性能[20]。声学测量结果表明在塌陷模式下的大多数工作点(21 个vs 27 个),也即78%的工作点范围内,凸纹薄膜CMUT 输出声压都高于平膜CMUT,最大提升幅度为21.2%。证明凸纹薄膜结构能够有效提升CMUT 的输出声压,并具有较高的带宽。

CMUT 薄膜的塌陷区域由直流偏置电压决定,故塌陷模式下的环形振动薄膜的振动中心位置可变。实验中通过逐步递增直流偏置电压的方法改变圆环薄膜的宽度,使其振动中心逐步接近凸纹圆环的位置,获得了图15 所示的声压提升幅度曲线。结合前期仿真研究以及对凸纹薄膜CMUT 单元的研究[10],可认为直流偏置电压为160 V 时,圆环形薄膜的振动中心接近凸纹圆环的位置,此时凸纹薄膜CMUT 阵列的输出声压比相同工作点下的平膜CMUT 阵列的输出声压提升21.2%。根据前期仿真分析,凸纹圆环的宽度应尽量小以降低对振动薄膜的影响,从而输出更大的声压。但受制备工艺制约,本研究的圆环宽度为3 μm,限制了输出声压的提升幅度。未来将提升工艺水平,制备宽度更小的凸纹结构以进一步提升性能。

受限于实验室的测量装置,未能够测量超声换能器的指向性。为研究凸纹CMUT 与平膜CMUT阵列的指向性,根据乘积定理,将由CMUT 单元组成的CMUT 阵元看作二维平面阵,使用式(5)分析CMUT 阵元在定向面xOz平面的指向性[21]。

式中:θ为声线与+z轴间的夹角,J1(x)为第一类一阶贝塞尔函数,k为波数,r为CMUT 单元半径,M为阵元水平方向的CMUT 单元数量,dx为阵元内CMUT 单元的水平间距。

图18 为凸纹薄膜CMUT 阵元与平膜CMUT 阵元在玉米油中的指向性图。凸纹薄膜CMUT 阵元的3-dB 波束宽度为18.58°,平膜CMUT 阵元的3-dB波束宽度为17.33°。因工作频率降低,使得凸纹薄膜CMUT 阵元的指向性变差了约7.2%。后续在阵列设计中,可以通过优化阵元数目、阵元间距等的方法改善主瓣宽度、抑制旁瓣[21-22]。

图18 凸纹与平膜CMUT 阵元的指向性图

5 结论

CMUT 是一种应用前景广阔的MEMS 超声换能器,但输出声压较低,限制了其进一步应用。为提升CMUT 输出声压,本文提出了一种塌陷模式下凸纹薄膜CMUT 阵列的设计与实现方法。凸纹薄膜CMUT 制备工艺与现有CMUT 制备工艺兼容,仅增加了1 层掩膜版工艺。凸纹圆环使用光刻蚀技术并通过电镀镍方法制备,成本低,且易于实现不同高度的凸纹结构。测量结果表明凸纹薄膜CMUT 阵列不仅能有效提升输出声压,相对带宽也较大。本研究成果验证了前期仿真与理论分析结论,对后续新型CMUT 设计与制备研究有重要的参考意义,也有利于推进CMUT 在医学超声成像领域中的应用。