锂离子电池快充石墨负极材料研究进展

2024-01-26廖雅贇张颖曦吕途安陈晓燕霍开富

廖雅贇,周 峰,张颖曦,吕途安,何 阳,陈晓燕,霍开富

(1华中科技大学中欧清洁与可再生能源学院,2华中科技大学武汉光电国家研究中心,湖北 武汉430074)

先进电池是我国“双碳”目标和电动中国战略发展的关键支撑技术[1]。锂离子电池(LIBs)已广泛应用于便携式电子设备、电动汽车和智能电网等领域。由LIBs 驱动的电动汽车正在快速发展,产销量保持高速增长[2-3]。然而,与汽油车相比,电动汽车的一个突出缺点是充电耗时。电动汽车的“快充焦虑”和储能“高功率”的工况,都对LIBs 系统的充电速度提出了更高要求[4-5]。根据美国先进电池联盟(USABC)的定义,快充是指在15分钟内充满电池80%的容量[6],即电池能够在至少4 C (1 C 表示电池一小时完全放电时的电流强度)高倍率工况下稳定工作。因此,在保持LIBs 安全、环保、低成本和长循环寿命的前提下,提升其快充性能和功率特性,对推动电动汽车、消费电子器件、储能技术等产业的发展具有重要意义[7-10]。

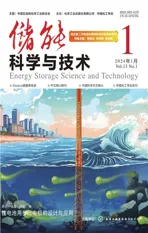

石墨是LIBs 最常用的负极材料,具有高能量密度、低电压、良好的电导率、资源丰富和价格低廉等优点,在未来很长一段时间内仍然会是LIBs负极材料的首要选择[11-13]。石墨负极的充电过程如图1所示,通常包括以下几个步骤:①锂离子(Li+)从正极脱出并在电解液中扩散;②Li+的溶剂化;③溶剂化的Li+通过隔膜到达石墨负极表面;④溶剂化Li+在固体电解质界面(solid electrolyte interphase,SEI) 去溶剂化并扩散;⑤Li+在石墨负极内部扩散[14]。每个过程Li+的扩散速率都会影响LIBs的快充性能,其中Li+在SEI 表面去溶剂化和在石墨负极材料中的扩散影响尤其明显。石墨的层状结构决定了Li+必须从材料的端面嵌入,并逐渐扩散至颗粒内部,导致Li+的扩散路径较长,而且其较小的层间距(0.335 nm)也造成Li+的扩散速率低,导致其快充性能受限。此外,在高功率充放电条件下,电极材料表界面的Li+浓差大,造成大的浓差极化,Li+会在负极表面沉积,形成锂枝晶,导致电池性能和寿命衰减快[15],造成安全隐患。近年来,围绕如何实现石墨负极的快充性能,研究者做了大量尝试,取得了一些研究成果[16-17]。

图1 LIBs工作原理及充电过程示意图Fig.1 Schematic diagram of the operating principle and charging progress of LIBs

本文综述了快充石墨负极材料面临的主要挑战和最新研究进展,分析了高功率充放电条件下,石墨负极本征结构变化、浓差极化和安全等问题,归纳总结了结构设计、化学修饰、表面包覆等石墨负极材料的改性策略,并展望了快充石墨负极材料的未来发展方向,为高倍率、高能量密度的LIBs 石墨负极材料的设计提供指导。

1 快充石墨负极面临的主要挑战

在热力学上石墨嵌锂(约0.1 Vvs.Li/Li+)先于锂沉积,但是大倍率充电过程中由于界面动力学、质量传输和电荷转移的限制,导致锂并非嵌入石墨层中而是以金属锂的形式沉积在负极材料表面[18-20],引发“死锂”和锂枝晶的生长,易造成隔膜刺穿,引起内部短路,导致热失控和安全问题。

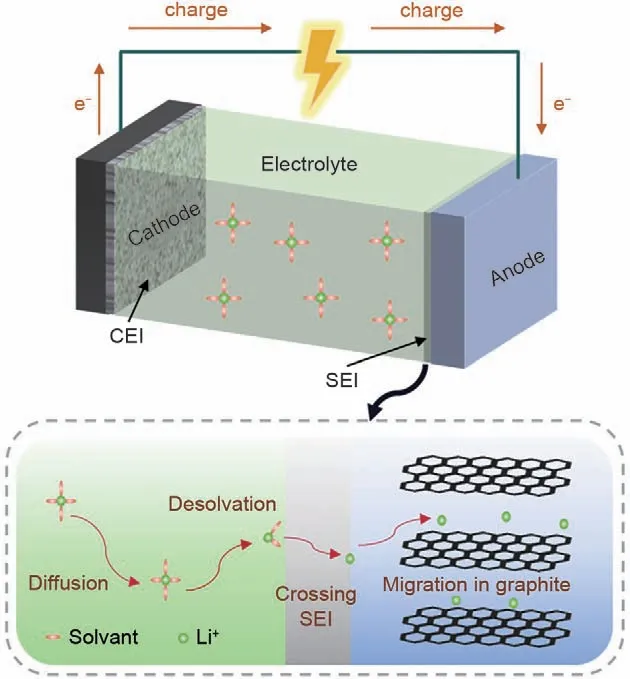

为了探究石墨负极快充安全问题背后的原因,国内外研究者做出了大量努力。一般认为,快速充电的限制因素分为两类:离子传输和电荷转移[21]。离子传输主要包括Li+在电解质和电极材料中的扩散,由于界面与界面相在LIBs中普遍存在,石墨负极高功率充放电时Li+在颗粒内部的扩散与颗粒表面的脱嵌锂速率不匹配,不可避免地会出现各种极化,包括欧姆降、浓差过电势和电荷转移过电势等[22-26]。Balsara等人[27]利用X射线显微层析技术对石墨负极进行原位表征,如图2(a)所示,在快速充电过程中,石墨电极和隔膜界面处有一层苔藓状的析锂层,抑制了石墨电极底层颗粒的进一步嵌锂。Cui等人[28]发现LIBs 内部的温度不均一造成石墨负极部分区域的析锂电位和嵌锂电位偏离平衡电位[图2(b)、(c)],局部高温区域Li+具有更快的动力学,平衡电位也更高,导致在0 V以上的电位发生析锂。Li+扩散系数作为衡量石墨负极快充性能的有效指标,近年来也得到了广泛关注。Weng 等人[17]发现在薄石墨电极(<2 mg/cm2)中,反应动力学主要由Li+在界面处的扩散主导,而厚电极(>6 mg/cm2)的倍率性能主要由Li+在固相中的扩散决定,高倍率充放电过程中Li+扩散系数高于2.64×10-10cm2/s。因此,石墨负极的快充性能需要充分考虑石墨负极材料颗粒尺寸、电解液、界面、电极等众多因素。根据石墨的本征结构特性及其快充嵌锂机制,本文将从快充石墨负极的本征结构和浓差极化两个方面讨论其面临的挑战。

图2 快充石墨面临的主要挑战:(a) 石墨负极1 C倍率下100%荷电状态的析锂现象[27];(b) 石墨负极中心加热/未加热扣式电池在2 C倍率下的电压曲线[28];(c) 中心加热的石墨负极快充后高温区域表面发生析锂[28];(d) Li+在石墨中的各向异性的扩散示意图;(e) 石墨电极浓差极化示意图;(f) 石墨负极锂化过程中Li+的浓度分布照片[35]Fig.2 Fast-charging graphite facing with the main challenge: (a) Li plating on the graphite anode at 100%DOD at 1 C[27]; (b) Voltage curves of graphite electrodes charged at the 2 C rate with or without local heating of the graphite electrode in coin cells[28]; (c) Li plating occurs on the surface of the high temperature area of the centrally heated graphite anode after fast charging[28]; (d) Li+ diffusion modes in graphite; (e) The concentration polarization diagram of the graphite electrode; (f) Photos of Li+ concentration distribution during the lithiating process of the graphite anode[35]

1.1 本征结构

石墨具有二维层状结构,以热力学稳定的ABA或不太稳定的ABC 堆叠,层间距为0.335 nm,能够允许Li+可逆地嵌入/脱出,然而溶剂分子共嵌入会引起石墨体积膨胀和剥落[29]。Shi 等人[30]研究了碳酸丙烯酯(propylene carbonate, PC)-Li+溶剂化结构对石墨剥落的影响,实验表征和密度泛函理论(density functional theory, DFT)计算发现,溶剂化结构的空间构型及相应的SEl膜是导致石墨负极不同电化学行为的主要因素。随着锂盐浓度的增大,Li+-(PC)n(1≤n≤4)溶剂化的空间构型逐渐从四面体变为平面,可以抑制石墨的脱落。此外,石墨嵌锂的分级机制受动力学影响,相变过程也会导致石墨结构发生变化[31]。Didier 等人[32]观察到石墨在充放电过程中晶体结构重排导致其结构紊乱,尽管石墨在嵌/脱锂过程中的体积变化不大(约10%),但石墨晶格的重新排列(例如,在锂嵌入过程中从AB堆叠到AA 堆叠)可能会导致C-C 键断裂产生缺陷,加速石墨电极的退化[33]。Li+在石墨中的扩散具有高度的各向异性,如图2(d)所示,Li+更易从石墨片层的边缘嵌入,垂直于石墨片层方向的Li+扩散路径较长,传输速率下降,引起浓差极化。

1.2 浓差极化

当施加电流时,Li+在石墨中的迁移速率低于电化学反应速率,会引起电极的浓差极化。以充电过程为例,浓差极化会使正负极之间的电位差偏离平衡电位,Li+浓度将在电解液中呈梯度分布,从电极的隔膜一侧沿厚度方向下降。根据菲克定律,存在一个离子限制扩散距离(n),高倍率下电流较大时,n小于电极厚度(t),Li+的插层只能在电极的0~n区域进行(电极与隔膜接触的位置为0),此时可将电极视为富锂区域和贫锂区域[图2(e)],富锂区域有更多的Li+嵌入和脱出以提供容量,而贫锂区域中提供容量的锂较少,前者可能产生局部的过充过放,后者活性材料利用率降低,共同限制了电极高倍率下的电化学性能[34]。Zhang 等人[35]基于原位光学成像系统观察到石墨负极充电过程中的Li+浓度分布,如图2(f)所示,嵌锂早期Li+在电极中的分布相对均匀,后期电极的颜色在蓝、红、金的转换过程中呈现出不同的梯度,Li+的分布并不均匀。浓差极化会导致石墨颗粒之间的应力分布不均匀,致使电极内部产生裂纹、电荷传输受阻,使得活性物质从集流体上脱落[33]。随着极化的加剧,由此产生的损耗以热量的形式释放出来,导致电池温度升高,进而可能产生一系列安全问题[36]。

2 快充石墨负极的改性策略

针对快充石墨负极材料面临的主要挑战,研究者们提出了很多策略,主要包括石墨的结构设计、化学修饰、表面包覆等三个方面。

2.1 结构设计

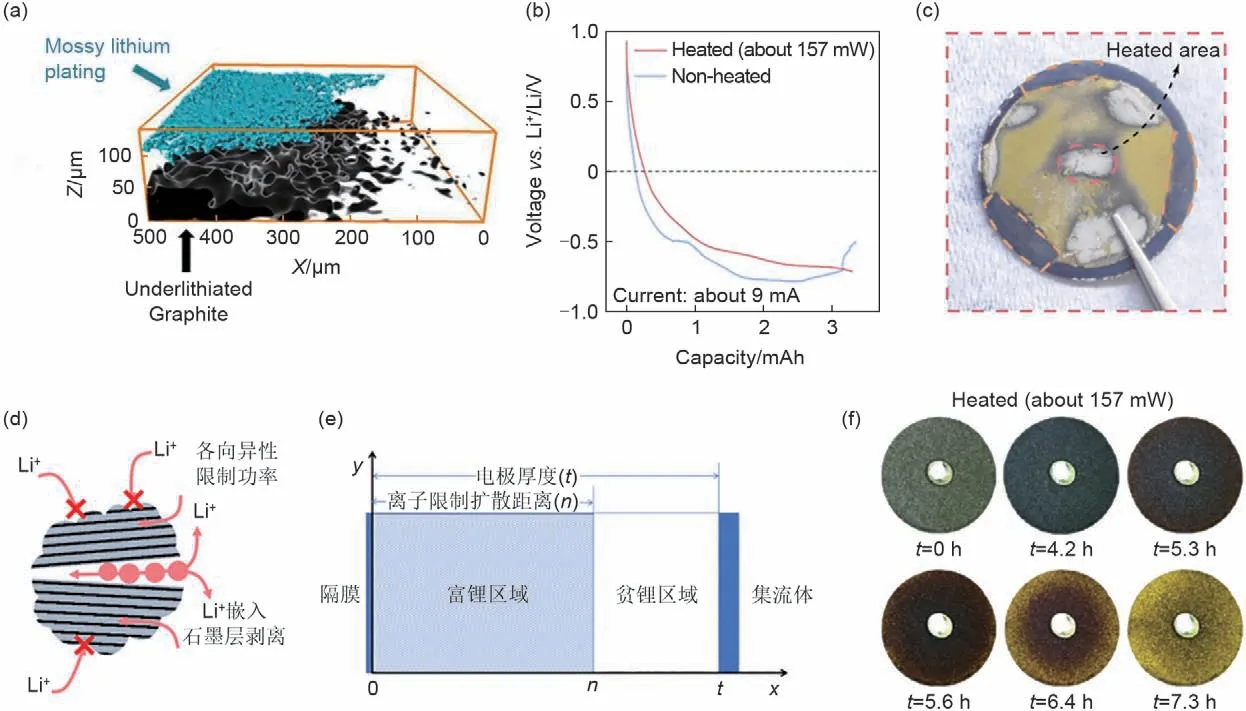

针对石墨的本征结构进行优化设计,缩短Li+扩散路径,提升Li+在石墨中的扩散性能是实现石墨负极快充性能的有效途径。Guo等人[37]利用过氧化氢获得微膨胀层状石墨,微膨胀层状石墨更大的层间距(0.336 nm)有利于Li+的扩散,有效改善其快充性能,其在2 C倍率下表现出比原始状态更优异的容量保持率(96.9%,石墨94.5%)。Son等人[38]采用热剥离开发出具有丰富的开放式/半开放式孔结构的膨胀石墨(EG),其层间距扩大到0.337~0.338 nm,近似平行堆叠,形成相对有序的涡轮结构,以提高Li+扩散率和降低电极-电解质界面的电阻,其在3 A/g的高电流密度下比容量达到了112 mAh/g。Kim 等人[39]通过酸氧化和KOH 蚀刻对石墨进行了改性,如图3(a)所示,石墨经酸化处理后转化为薄的多孔膨胀石墨层,层间距扩大为0.338 nm,加强了Li+的扩散,该改性石墨负极在1 A/g 电流密度下,1000次循环后容量保持率达到96%。适度的膨胀可以增大石墨的层间距,有利于减小Li+的扩散阻力,提高其扩散速率,但是过度膨胀会导致负极颗粒形成微裂纹,SEI膜破裂重组,消耗电解液,循环性能变差,如何建立膨胀与石墨负极良好电化学性能之间的关系对提升石墨负极的快充性能具有重要意义。

图3 快充石墨负极结构设计:(a) 酸处理石墨和KOH蚀刻石墨的制备示意图 (KOH蚀刻石墨层间距增加的同时表面产生孔隙,促进Li+的传输,提升其快充性能)[39];(b) GFms复合电极在不同放电电流密度下的电压曲线(电流从0.2 C增加到30 C时,容量保持率高达92%)[40];(c) 施加磁场使石墨颗粒垂直于集流体及Li+扩散路径示意图(该结构缩短了Li+扩散距离,提高了Li+扩散速率)[46]Fig.3 Structure design of fast-charging graphite anode: (a) Schematic diagram of preparation of acid-treated graphite and KOH etched graphite, with the increase of the spacing between the KOH etched graphite layers,the surface pores are generated to promote Li+ diffusion and improve its fast charging performance[39];(b) Voltage curves of GFms composite electrode under different discharge current densities, when the current is increased from 0.2 C to 30 C, the capacity retention rate is as high as 92%[40]; (c) A magnetic field is applied to make the graphite particles perpendicular to the collector and schematic diagram of the Li+diffusion path, the structure shortens the Li+ diffusion distance and increases the Li+ diffusion rate[46]

提高石墨表面孔隙率,增加Li+扩散通道也是提高石墨负极快充性能的有效方式。Lim 等人[40]利用中间相沥青制备了多孔石墨泡沫(graphite foams,GFms),增加了Li+的扩散通道,电流从0.2 C增加到30 C时,容量保持率高达92%[图3(b)]。Shim等人[41]通过用KOH 腐蚀卷心菜状人造石墨获得具有纳米级孔隙的石墨,该材料具有更多Li+扩散通道,可以有效提升其快充性能。所制备的纳米多孔石墨在2.5 C的快速充电倍率下,100次循环后仍有96.7%的高容量保持率。Cheng等人[42]通过空气氧化工艺制备出多通道石墨,这种结构可以增加Li+嵌脱活性位点数量,提升了Li+在石墨内部的扩散性能,所制备的多通道石墨负极在6 C倍率下3000次循环后容量保持率为85%。Xu 等人[43]开发出一种石墨片和碳纳米管(carbon nanotube, CNT)组成的复合电极,复合结构中的CNT 可以有效防止石墨片的重叠,促进Li+通过电极/电解质界面的传输,该复合电极在4 C倍率下循环500次后仍拥有90%的容量保持率。Cheng 等人[44]采用KOH 高温蚀刻天然石墨,制备了具有多通道结构的石墨负极。KOH蚀刻石墨在3 C倍率下,循环100次后的容量保持率为93%(石墨85%),在6 C倍率下,仍有74%的容量保持率。Du 等人[45]制备了具有活化边缘的石墨(graphite with activated edge, GWAE),额外的活性位点和边缘的扩展层有效提升了Li+传输速率,使其表现出优异的快充性能,在5 C 倍率下循环700 次后容量保持率高达96.05%。提升石墨孔隙率可以增加石墨的嵌锂位点,但活性位点的增加往往伴随着副反应的加剧和首次库仑效率的降低,如何在增加Li+扩散通道的同时减少副反应,从而提升电池的电化学性能仍是一个亟待解决的难题。

设计具有3D 结构的导电石墨结构,暴露更多Li+活性位点,也是提高倍率性能的有效途径。Billaud等人[46]使用Fe3O4纳米颗粒在低磁场下制备了垂直于集流体排列的石墨负极材料[图3(c)],该结构大大降低了Li+扩散距离,提高了Li+扩散速率,在2 C倍率下垂直排列的石墨负极容量相比对照组提升了200%,大幅提升了石墨负极高倍率充放电性能。Chen 等人[47]采用激光测绘的方法制备了具有垂直多孔通道的3D 石墨负极结构,有效减小了离子扩散路径,提升了离子传输速率,该负极在4 C倍率下循环600 次后,容量保持率为91%,6 C 倍率下容量保持率仍有86%。Mu 等人[48]利用热化学气相沉积在石墨表面生长垂直石墨烯薄片,垂直生长的石墨烯片可以显著减小Li+传输迂曲度,提高了Li+的传输速率,复合电极和LiFePO4组装的全电池能量密度高达312.1 Wh/kg,4 C 倍率下充电仅需10分钟。

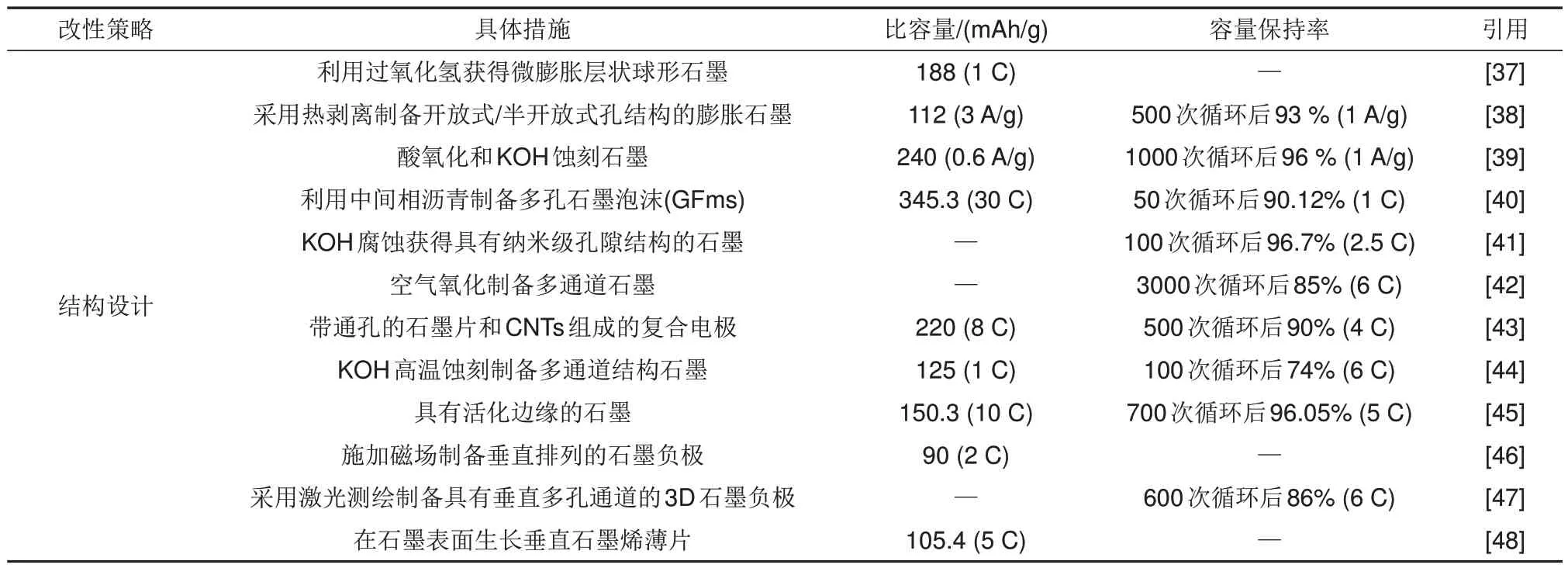

表1总结了石墨负极材料的结构设计改性方法,比较了其电化学储锂性能。通过氧化、酸化、腐蚀等方法可以扩大石墨层间距、增加Li+扩散通道以及暴露更多Li+活性位点,提升石墨负极快充性能,但过度膨胀会导致负极颗粒形成微裂纹,SEI膜破裂重组,过多的扩散通道和活性位点也会增加副反应。因此,石墨层间距和孔隙率等结构参数对其快充性能的影响规律值得重点关注。

表1 石墨负极材料的结构设计策略及其电化学性能比较Table 1 Comparison of structure designing strategies and electrochemical properties of graphite anode materials

2.2 化学修饰

采用元素掺杂、氧化处理等改性方法对石墨负极材料进行化学修饰,也是改善其充放电性能的有效手段[49-50]。常见的掺杂元素包括硼(B)[51]、氟(F)[52]、氮(N)[53]等,将这些元素掺杂到石墨负极材料中,可以改变石墨的微观结构和电子结构,提高电子和离子传输速率,提升其快充性能。通过气相氧化剂[54]或液相氧化剂[55]对石墨进行氧化改性处理,可以将负极表面的烷基(-CH3等)转化为酸性基团(-OH、-COOH 等),调控石墨表面的化学性质,有助于形成稳定的SEI膜,有效提升石墨负极快充性能。

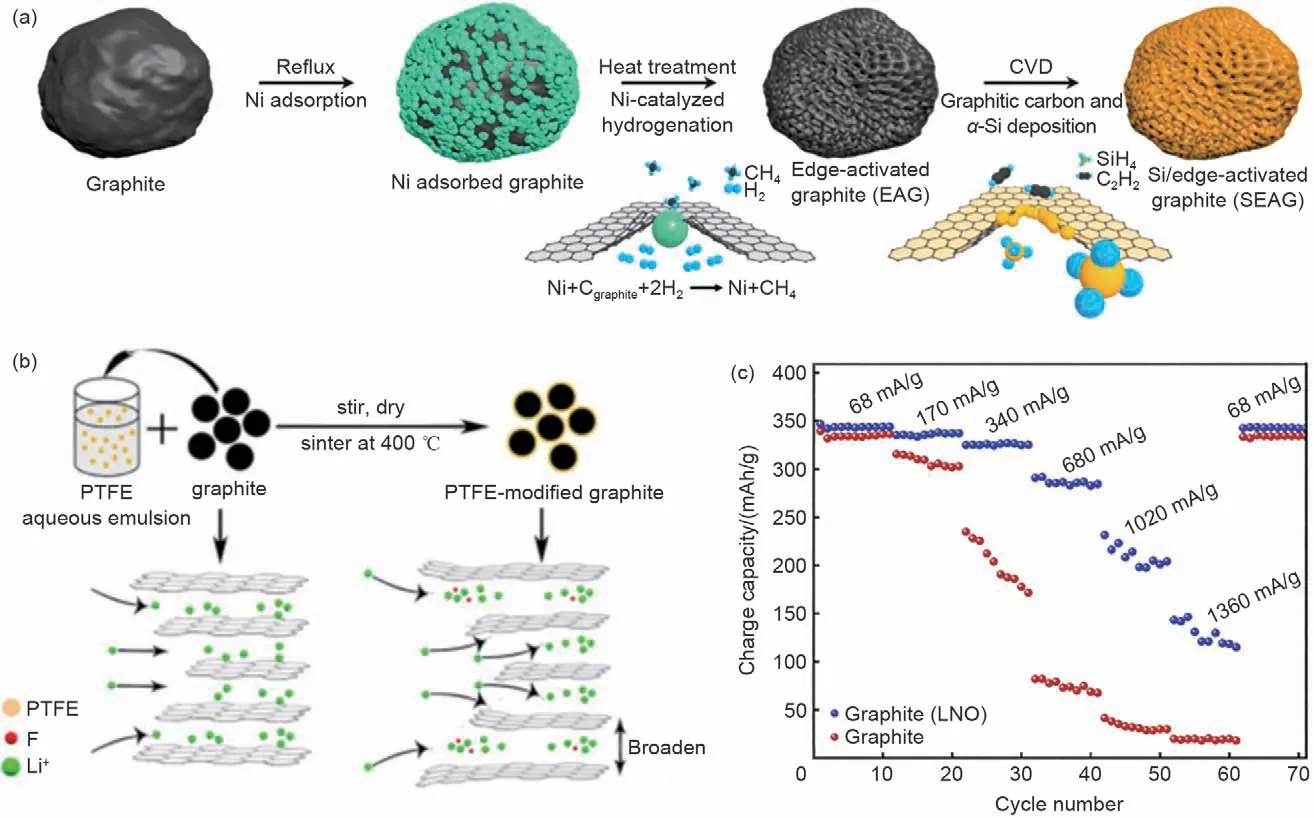

Kim等人[56]通过在边缘位置形成非晶硅纳米层,制备了Si/边缘活化石墨(Si/edge-activated graphite,SEAG)复合电极[图4(a)]。均匀的α-Si 纳米层在获得高能量密度的同时,可以实现快速的Li+扩散并减轻电极的体积膨胀。SEAG电极在3 C倍率下比容量能达到525 mAh/g,且组装的全电池在10.2 mA/cm2充电电流密度下没有观察到析锂现象发生,其充电速度是传统石墨的1.5 倍。Yeo 等人[51]用硼酸球磨石墨,经1000 ℃热处理后在石墨表面引入B—O官能团,有效降低了Li+迁移势垒和电荷转移电阻,该负极在5 C倍率下比容量仍高达330 mAh/g,表现出优异快充性能。Kang 等人[52]利用聚四氟乙烯(polytetrafluoroethylene, PTFE)作为改性剂实现F掺杂石墨,如图4(b)所示。掺杂F形成的C-F键有利于在石墨颗粒表面产生薄而稳定的SEI膜,避免电解质与石墨的直接相互作用,提高石墨负极的循环稳定性,并且F 掺杂有利于石墨中的电子转移,提高反应动力学,有助于实现其快充性能,在0.5 C 下循环100 次仍有319.3 mAh/g 的可逆比容量。Yang等人[53]制备了一种N掺杂空心结构的石墨负极材料,该中空结构可以促进电解液渗透到石墨电极内部,增强石墨的导电性,从而提高石墨负极材料的快速充放电性能。所制备的复合电极在电流密度为1 A/g 时,500 次循环后有304 mAh/g 的高可逆比容量。Wu等人[57]通过将氯化钾与石墨混合后高温烧结制得掺杂钾(K)的石墨负极材料,0.1 C放电条件下质量比容量为437.6 mAh/g,1 C放电条件下具有269.7 mAh/g的比容量。Qi等人[58]在石墨浆料中添加少量LiNO3(LNO)制备掺F 石墨电极,由LiNO3分解产生的Li3N和LiNxOy化合物作为一层SEI原位沉积在负极材料表面,显著提高了负极材料的倍率性能[图4(c)],该掺F石墨负极在68 mA/g电流密度下,比容量为340mAh/g,电流密度增大10倍(680 mA/g),其比容量为280 mAh/g,容量保持率为82.4%(石墨为22.7%),在1360 mA/g 大电流密度下,容量保持率为36.8%(石墨为4.5%)。Park等人[59]通过H3PO4和H3BO3将P原子和B原子掺入石墨以促进更稳定的SEI膜的形成,从而提高了其热稳定性和快充性能,当电流密度从0.2 C增加到5 C时,掺B石墨和掺P石墨负极容量保持率均大于95%。

图4 石墨负极化学修饰提升其充放电性能:(a) SEAG的制备过程 (该电极可以实现快速的Li+扩散)[56];(b) 原始石墨和PTFE改性石墨的合成示意图 (F掺杂有利于石墨中Li+的快速传输)[52];(c) LNO和石墨半电池在68~1360 mA/g下的倍率性能 (LNO半电池倍率性能显著提升)[58]Fig.4 Chemical modification of graphite anode improves its charge-discharge performance: (a) Preparation process of SEAG, the electrode can achieve fast Li+ diffusion[56]; (b) Schematic diagram of synthesis of raw graphite and PTFE modified graphite, F doping is conducive to the fast Li+ diffusion in graphite [52];(c) Rate performance of LNO and graphite half cells at 68—1360 mA/g, the LNO half cell rate performance has been significantly improved [58]

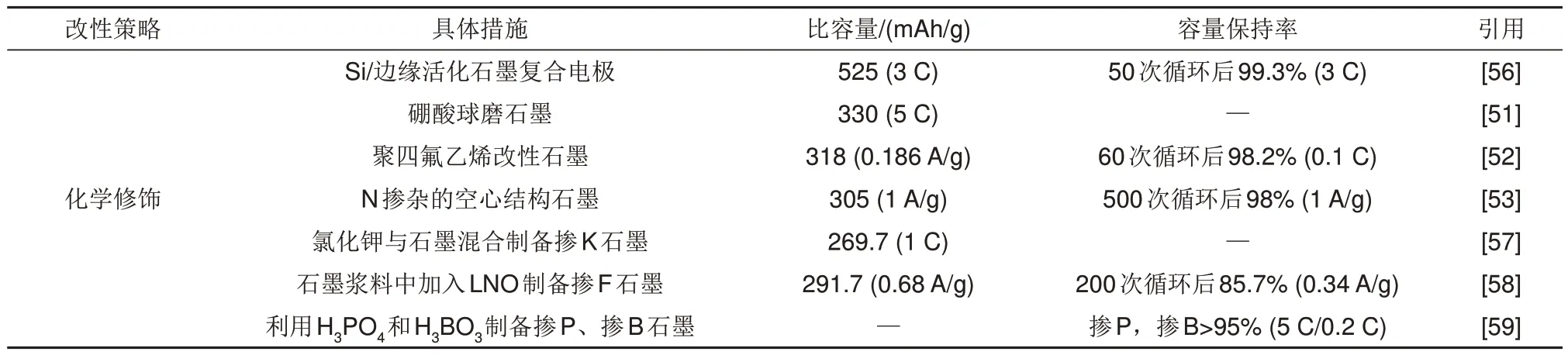

表2总结了石墨负极材料化学修饰方法,比较了其电化学储锂性能。在碳材料表面引入B、N、P等元素可以调控石墨的微观形貌和电子结构,改善电子和离子传输速率,有效提升石墨负极快充性能。然而,修饰过程中引入其他杂质会引发副反应,影响其长效循环稳定性,而且掺杂工艺对技术要求较高,成本较大。因此,掺杂离子种类和掺杂含量需要重点关注,同时发展特定高效的修饰工艺仍是亟待解决的难题之一。

表2 石墨负极材料化学修饰策略及其电化学性能比较Table 2 Comparison of chemical modification strategies and electrochemical properties of graphite anode materials

2.3 表面包覆

表面包覆是降低表面浓差极化,改善石墨负极快充性能的有效方法。其主要作用是包覆石墨表面的活性位点,减少不可逆副反应的发生,构建有利于Li+快速扩散的SEI,同时利用界面的化学键合降低Li+扩散能垒,提升Li+在固相中的扩散速率。无定形碳、金属氧化物、聚合物和无机化合物是常见的石墨表面包覆材料,可以促进溶剂化Li+去溶剂化,减少析锂等不良反应。石墨表面包覆策略可以灵活调控界面成分和结构,有效提高石墨负极的倍率性能。

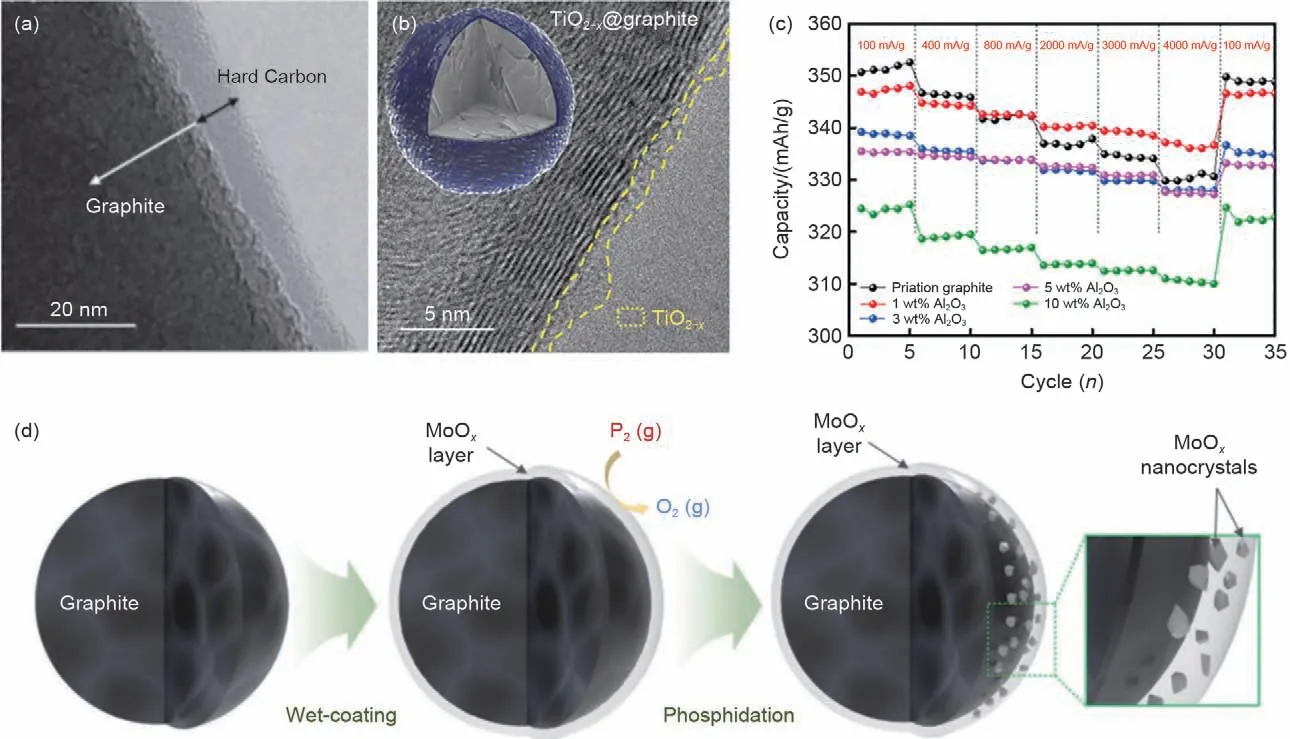

无定形碳材料的层间距比石墨大,可改善Li+的扩散性能,同时其较高的嵌锂电位可以抑制表面析锂,提高石墨负极材料的高倍率充放电性能,常用的碳源前驱体有沥青[60]、酚醛树脂[61]、葡萄糖[62]等,包覆后的微观形貌如图5(a)所示[63]。Cai等人[64]将纳米级涡轮层状碳包覆在石墨表面,构筑了有序/无序多级结构电极,与原石墨片相比,较薄的涡轮增压碳涂层从石墨片的基面提供了额外的活性位点和Li+扩散层。当LixC6中x=0.4 和0.7 时,包覆后的石墨负极材料Li+扩散系数提升至6.6×10-10cm2/s 和0.7×10-10cm2/s,降低了高倍率下材料内部的浓差极化。Han等人[65]通过沥青高温热解在石墨表面形成了均匀的碳包覆层,降低了石墨负极材料与电解液之间的电荷转移电阻,从而提高了石墨的倍率性能,该材料在5 C 倍率下比容量达到298 mAh/g,相比对照组提升了192%。

图5 快充石墨负极表面包覆:(a) 硬碳包覆石墨微观形貌示意图[63];(b) TiO2-x@石墨核壳结构 (TiO2-x涂层有助于降低电极和电解质之间的界面电阻)[66];(c) 包覆不同厚度Al2O3的石墨在不同电流密度下的倍率性能 [1% (质量分数) Al2O3的石墨负极在100 mA/g电流密度下可逆比容量约为337.1 mAh/g][67];(d) MoOx-MoPx/石墨负极材料制备过程 (MoOx和纳米级MoPx在快充过程中可以有效抑制析锂)[68]Fig.5 Fast-charging graphite anode surface coating: (a) Microstructure diagram of hard carbon coated graphite[63];(b) TiO2-x@graphite core-shell structure,the TiO2-x coating helps to reduce the interface resistance between the electrode and the electrolyte[66]; (c) Rate performance of graphite coated with Al2O3 of different thickness at different current densities,graphite with 1% Al2O3 has a reversible capacity of about 337.1 mAh/g at the current density of 100 mA/g[67]; and (d) MoOx-MoPx/ graphite anode material preparation process,both MoOx and nanoscale MoPx can effectively inhibit Li plating during fast charging[68]

Kim 等人[66]在石墨表面包覆了一层富含氧空位的TiO2-x制备了TiO2-x@石墨负极材料,其核壳结构如图5(b)所示,TiO2-x可以延缓石墨负极在高充电速率下的快速压降,此外,TiO2-x涂层有助于降低电极和电解质之间的界面电阻,当电流密度从0.2 C增加到5 C时,其容量保持率为98.2%,表现出优异的快充性能。Kim等人[67]用非晶态Al2O3对石墨进行包覆,含1% (质量分数) Al2O3的石墨,在100 mA/g电流密度下可逆容量约为337.1 mAh/g,即使在4000 mA/g的电流密度下,容量保持率仍高达97.2%[图5(c)]。润湿性测试和电化学阻抗谱分析表明,由于石墨表面的Al2O3层导致电解质对石墨的润湿性增加,该电极的快充性能得到提升。Lee 等人[68]通过在石墨表面沉积MoOx纳米层,然后通过蒸汽诱导MoOx转变为MoPx制备MoOx-MoPx/石墨负极材料[图5(d)]。MoOx在石墨表面起到抑制电阻膜生长的作用,而纳米级MoPx在没有明显体积变化的情况下可拥有大量的Li+,并可以降低Li+的吸附能,从而提升其快充性能,MoOx-MoPx/石墨负极可在10 分钟充电达到80%容量,循环300 次后没有发现析锂现象。

此外,多功能聚合物可以作为人工SEI,与石墨负极表面有良好的相容性,促进Li+的快速扩散,降低浓差极化。Shi 等人[69]在石墨表面制备马来酸钠(sodium maleate, SM)涂层,由于SM 涂层中存在丰富的羧基和不饱和键,形成了坚固的机械人工SEI,有效抑制了长循环过程中石墨表面的连续析锂。当电流密度从0.1 C 增加到30 C 时,3.0%(质量分数)SM 涂层石墨负极仍有72%的容量保持率,大大高于原始石墨负极的58%。Luo 等人[70]在石墨颗粒表面涂覆高极性的β相聚偏二氟乙烯(polyvinylidene difluoride, FVDF),该涂层有效地减缓了锂枝晶的形成,即使在0.2 C 时过锂化率为20%,其循环稳定性也高达99.6%。

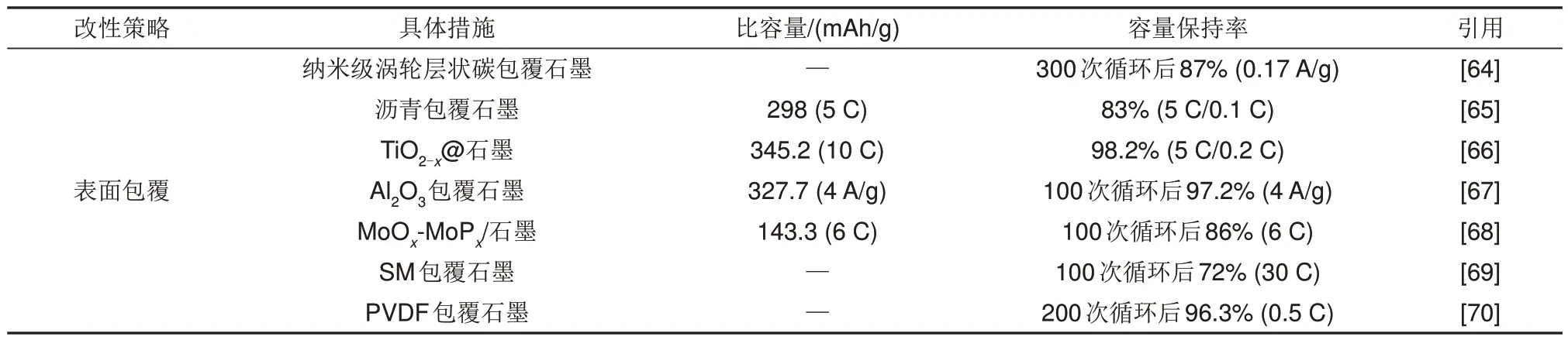

表3总结了表面包覆策略中改性石墨负极材料的方法,比较了其电化学储锂性能。结合表3数据分析可知,表面包覆可以有效提升石墨负极材料的结构稳定性和快充性能,但是选择包覆材料时要综合考虑其导电性、稳定性和与石墨的相容性,目前还未建立快充石墨负极材料的包覆模型。因此,研究均匀度、厚度和微观结构等包覆层特征对石墨快充性能的影响有重要意义。

表3 石墨负极材料表面包覆策略及其电化学性能比较Table 3 Comparison of surface coating strategies and electrochemical properties of graphite anode materials

2.4 其他策略

除了上述结构设计、化学修饰和表面包覆外,利用高电导率的添加剂和复合电极设计也是提高负极快充性能的有效手段。Park等人[71]在石墨周围引入高电导率的碳添加剂,使石墨负极具有微米级的孔隙结构,易于电解液渗透,增大了电解液与活性材料界面处的Li+通量,石墨负极在1 C时的倍率性能提高了32.4%。Chen 等人[72]发现,通过控制石墨/硬碳比可以提高混合负极内部反应电流分布的均匀性,较小过电势使电流长时间保持在高于0 V的电势,抑制快充过程锂析出,石墨和硬碳1∶1(质量比)混合后的复合电极在4 C和6 C下500次快充循环后,软包电池的比能量保持率分别为87%和82%。

Li+在传统石墨内的扩散始终是各向异性的,快充仍会引起局部浓差极化大、热效应等问题。微晶石墨由细小的微晶团聚成晶聚体,晶体直径小于1 µm,其无序堆积呈现各向同性,可以提供丰富的离子扩散通道,减小离子扩散路径,是极具潜力的下一代快充石墨负极材料。然而,微晶石墨提纯难度大,生产过程中极易粉碎,导致颗粒形貌不规则、粒度分布不均以及与电解液的相容性差,阻碍了其在LIBs 中的应用[73-76]。随着微晶石墨生产技术的成熟以及对快充石墨负极的需求,微晶石墨再次引起了新能源企业和学术界的关注[77-80]。Guo 等人[81]采用密闭碳化的方法制备了具有石墨微晶层和无定形碳结构的碳纳米片,有序的石墨微晶层无序堆积后形成介孔石墨负极,丰富的扩散通道提升了离子传输速率,该负极在2 A/g 充电速率下具有253 mAh/g的可逆比容量。Zhou 等人[82]将聚丙烯醇与微晶石墨混合,高温烧结后获得复合电极,包覆后的微晶石墨比容量从275.2 mAh/g提升到343.3 mAh/g。

3 结论与展望

石墨材料储量丰富,价格低廉,LIBs石墨负极工艺成熟,产业链完整,在未来很长一段时间内仍将是主流负极材料。本文综述了快充石墨负极材料面临的问题和改进策略,分析了高功率充放电条件下,石墨负极缓慢动力学引起的本征结构变化、浓差极化和安全等问题,归纳总结了石墨负极材料的结构设计、化学修饰、表面包覆等方面的改性策略,分析了增加Li+传输通道、增强电子传导和降低界面阻抗等的作用机理。

尽管通过合适的改性策略可以有效提高石墨负极材料的电化学性能,但石墨在高倍率工况下的容量、稳定性和安全性仍无法满足动力电池和储能电站高功率、高能量密度的需求。增加层间距和孔隙是快充石墨负极材料结构设计的主流策略,然而,过度膨胀和高比表面积也会引起极片失效和低首效等问题。采用元素掺杂、氧化处理等改性方法对石墨负极材料进行化学修饰,可以实现对石墨材料微观结构与电子结构的调控,提高电子和离子传输速率,提升石墨负极快充性能。然而,修饰过程中带入其他杂质会引发副反应,影响充放电速率。利用包覆材料和石墨负极的相容性,构筑的核壳结构可以有效抑制因溶剂化效应引起的石墨剥离、粉化及体积膨胀等不利影响,提升高倍率下石墨负极材料的结构稳定性。然而,Li+在石墨内部的扩散仍是各向异性的,难以解决快充引起的局部浓差极化大、热效应等问题。

结合已有研究成果和锂离子电池发展方向,对快充石墨负极材料今后的研究方向提出以下建议。① 结构设计方面:建立层间距及孔隙率等结构参数与石墨负极电化学性能之间的构效关系,制备特定层间距和孔隙率的石墨材料。② 化学改性方面:探索选择性掺杂改性策略,降低修饰过程中引入其他杂质带来的副反应,研究掺杂机理,发展经济、高效、可控的掺杂工艺。③ 表面包覆方面:硬碳包覆“各向同性”的微晶石墨策略,有望从材料设计层面大幅提升石墨的倍率性能,值得研究者关注。