高比能量锂离子软包电池针刺测试的影响因素研究

2024-01-26李召阳刘定宏赵岩岩雷旗开

李召阳,刘定宏,赵岩岩,陈 满,雷旗开,彭 鹏,刘 磊

(1中汽研汽车检验中心(常州)有限公司,江苏 常州 213000;2南方电网调峰调频发电有限公司储能科研院,广东 广州 510000)

1 前 言

1.1 锂离子电池的发展

锂离子电池是一种重要的二次电池,由锂离子作为电荷载体,通过离子在正负极之间的迁移实现电荷的存储和释放,具有能量密度高、循环性能好和倍率性能优异等特点。锂离子软包电池主要由正极、负极、电解质和隔膜等通过铝塑膜封装而成,常用于手机、笔记本电脑、电动车、无人机等电子设备和汽车等领域[1-2]。得益于近些年材料技术的创新和电池技术的发展,高镍正极材料、硅负极材料、高集成度和大电池生产(如刀片电池、CTP、CTC等)等技术的出现,锂离子软包电池的能量密度不断提高[3-5]。中华人民共和国工业和信息化部2021 年发布的《锂离子电池行业规范条件》和《锂离子电池行业规范公告管理暂行办法》明确提出了:使用三元材料的能量型单体电池能量密度≥210 Wh/kg;其他能量型单体电池能量密度≥160 Wh/kg。然而,随之而来的电池安全问题也频频发生,如3 C类电子终端起火、新能源汽车自燃等事故已经引起了行业和社会的关注,并引发了公众对高能量密度锂离子电池安全性的担忧[6-9]。

1.2 锂电池针刺测试标准总结

为了确保锂离子电池在使用过程中的稳定性和安全性,各国和行业组织都从不同角度对电池单体的安全性提出了严格的测试标准,如IEC 62660-3:2022、 SAE J2464: 2009、 UL 2580: 2020、SAND 2017—6925 和GB 38031—2020 等。不同国家和地区的锂电池安全性测试标准可能略有差异,但其中不少标准都提到了应当通过针刺测试评估锂电池在受到外力穿刺后或内部枝晶刺穿隔膜后的安全性能[10-14]。

针刺测试是用刺针在适当的力度下对电池进行穿刺的一种锂电池安全性能测试方法[15-16]。为了模拟锂电池在使用过程中可能遇到的外部物理损伤或内部锂枝晶生长,一般应当刺穿至少一层正负极间的隔膜,并对电池外观、试验现象、电压和温度等多个指标进行观察和测量[17]。由于针刺测试是一种典型的内短路测试方法,具有反应剧烈、释放能量多、连锁反应快的特点,多项国内外标准和不少行业企业均将其作为锂电池安全性能评价的关键方法之一,详见表1[10-14]。然而不同标准对针刺测试的要求差别较大且限定参数过于宽泛,即使相同样品的针刺测试结果也可能出现较大差异,数据结果的对比性和重复性难以保证,也给锂电池的设计开发和验证带来了诸多困难[18-20]。

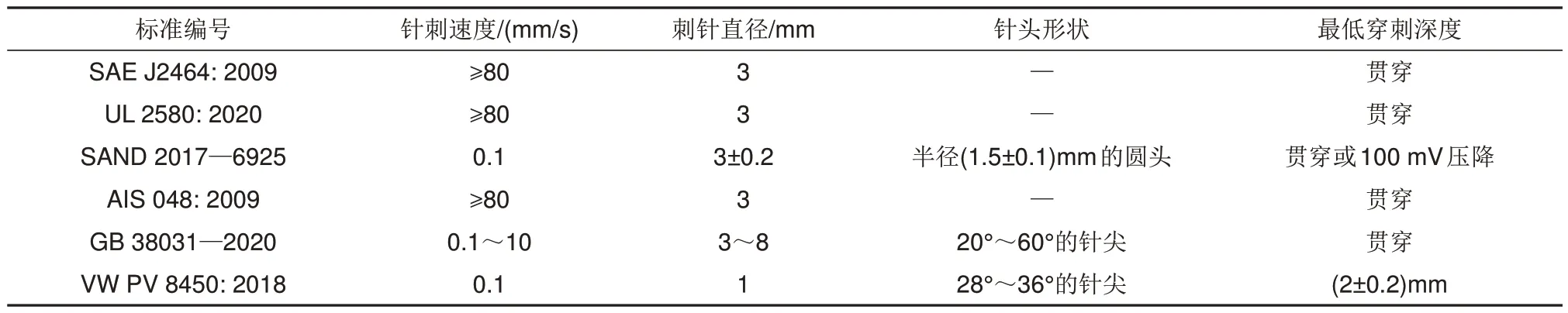

表1 锂离子电池针刺测试标准对比Table 1 Comparison of nail penetration standards for lithium ion batteries

1.3 锂电池针刺测试研究现状

基于当前针刺测试相关标准内容的差异,有不少学者对锂离子电池不同条件下的针刺安全性进行了研究。张海林等人[21]对不同电池荷电状态、不同镍含量的三元材料、不同陶瓷隔膜和不同针刺速度对针刺测试结果的影响开展了试验研究,发现荷电状态上升、三元材料中镍含量增加和更快的针刺速度均可能造成更恶劣的针刺测试结果,而陶瓷隔膜对此有一定改善。李新静等人[22]则从隔膜、电解液添加剂和电池结构等方面讨论了针刺测试的影响因素,并提出选择特定的PE/PP复合隔膜、在电解液中添加适当的添加剂、增加极片间隙或提高隔膜延展性等手段以提高电池的针刺安全性能。王磊[23]结合测试环境温度和产品制程工艺参数的波动度对电池开展了针刺试验研究,指出环境温度、注液量、容量和电压的增高都会增加电池在针刺试验后失效的可能,而活化时间和相关参数的波动并不会对针刺试验结果造成特别的影响。谭春华等人[24]通过模型分析和试验验证,分别对比了三种不同体系正极材料的针刺短路电流和温升速度数据,确定了相应体系和容量的电池在特定针刺短路电流和持续时间下的安全边界,并指出电池能量密度越高,针刺温升越快。

在以往的大量研究工作中,学者们主要是以能量密度较低(<160 Wh/kg)的磷酸铁锂电池或小电池(<20 Ah)作为研究对象,从电池状态和材料体系等角度探讨不同电池的针刺安全性。目前对于以三元材料为正极的高比能量(>210 Wh/kg)锂离子软包大电池针刺特性的相关研究还比较少,一些工作仅描述了针刺测试现象,缺乏对测试结果的量化评价以及对针刺测试影响因素等相关内容的探究。

1.4 本文的主要研究内容

鉴于此,本工作分别以NCM532-89Ah (264 Wh/kg)和NCM721-63Ah (293 Wh/kg)两款不同尺寸的高比能量锂离子软包大电池作为研究对象,通过搭建高重复性和一致性的针刺安全性试验平台,基于锂离子电池针刺内短路电子流向模型分析了不同针刺速度、针尖角度、夹具形式和针刺位置对电池在针刺过程中的影响和作用规律,并尝试量化针刺测试结果,以期为高比能量锂离子软包电池在面临机械应力破坏或枝晶过度生长时的安全性和电池设计开发等方面提供参考。

2 试验与表征

2.1 试验设备

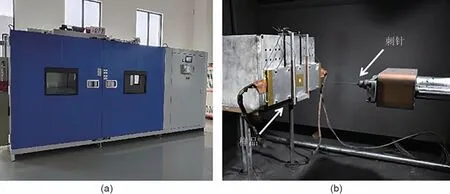

所有针刺试验都在一个专门建造的滥用实验室中进行,测试平台主体基于广东太安伊桥能源设备有限公司生产的电池高低温挤压针刺试验机,辅以HIOKI日置测量技术有限公司的数据采集仪LR8450,整体的测试平台如图1所示。刺针选用直径3 mm、长度80 mm的钨钢针,针尖角度为30°或60°。

图1 针刺试验机的外观 (a) 和内部结构 (b)Fig.1 (a) Appearance and (b) construction of nail penetration machine

2.2 试验样品

试验电池为两款高能量密度的三元软包电池,相关参数信息如表2所示。所有电池在测试前均按照GB 38031 的相应流程进行了活化预处理,测量并记录其尺寸、质量、容量和内阻。随后使用1/3 C恒流恒压充电的方式充电至100% SOC,并静置2小时待电压稳定后再进行测试。

表2 样品信息Table 2 Sample information

2.3 试验流程

测试时为了模拟电芯在模组或电池包内实际应用状态下的外部压力,使用两片铝合金夹具夹持电池,预紧压力设置为6 psi (1 psi=6894.757 Pa)。如图2所示,两片夹具分别在中心位置开孔(Φ20 mm/Φ50 mm/Φ100 mm)以便钢针通过其中刺入电芯。在电芯朝向刺针的一面,夹具与电芯间布置5根热电偶,用于测量测试过程中的温度变化。

将样品在测试平台上妥善固定后,先调节针刺试验机附带的环境仓温度为(25±2)℃,并搁置2 h 保证样品温度充分均衡。随后在针刺试验机的上位机电脑设置针刺速度为0.1 mm/s或80 mm/s,针刺行程为10~20 mm(确保完全贯穿电池)。启动针刺试验机对电芯进行穿刺,并在完全贯穿后保持钢针在电芯中,静置观察1 h 以确保样品状态稳定。

针刺过程中通过针刺试验机监测并记录刺针行程和针刺压力。为了尽量减少热量散失,针刺和搁置观察的全过程,应当保持环境仓温度稳定在(25±2)℃,同时持续测量电池的电压和表面温度数据,并将采集到的数据保存在上位机电脑中以待后续分析对比。

2.4 试验设计

每一款电芯分为8组,分别从夹具状态、针刺速度和其他因素的角度研究其针刺过程。具体试验设计见表3,其中第1、2、3、5、6、8 组均使用针尖角度30°的刺针,对电芯夹具开孔正中心处进行针刺,夹具开孔分为20 mm 直径、50 mm 直径和100 mm 直径三组,针刺速度分为0.1 mm/s 和80 mm/s 两组。第4 组使用针尖角度30°的刺针,对电芯夹具开孔边缘位置进行针刺;第7组使用针尖角度60°的刺针,对电芯夹具开孔正中心处进行针刺;两组均使用20 mm 直径开孔的夹具,针刺速度均为0.1 mm/s。

考虑到刺针刺入电池后在电池内行进的机械过程可能存在一定随机性,每一组针刺条件下均选用2只相同电芯进行重复试验。为防止前一次试验失效对下一次试验的数据和结果造成影响,相邻两次试验间的间隔时间不小于24 小时,且每次均使用全新的刺针。

3 结果与分析

3.1 软包电池针刺失效机理

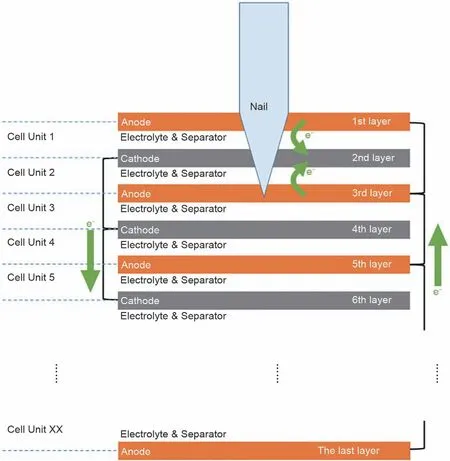

如图3所示,软包电池的针刺是金属刺针逐层刺穿正极、隔膜和负极,并连接形成内电路的过程[25-26]。

图3 软包电池针刺内电路示意图Fig.3 Inner circuit schematic of pouch cell nail penetration

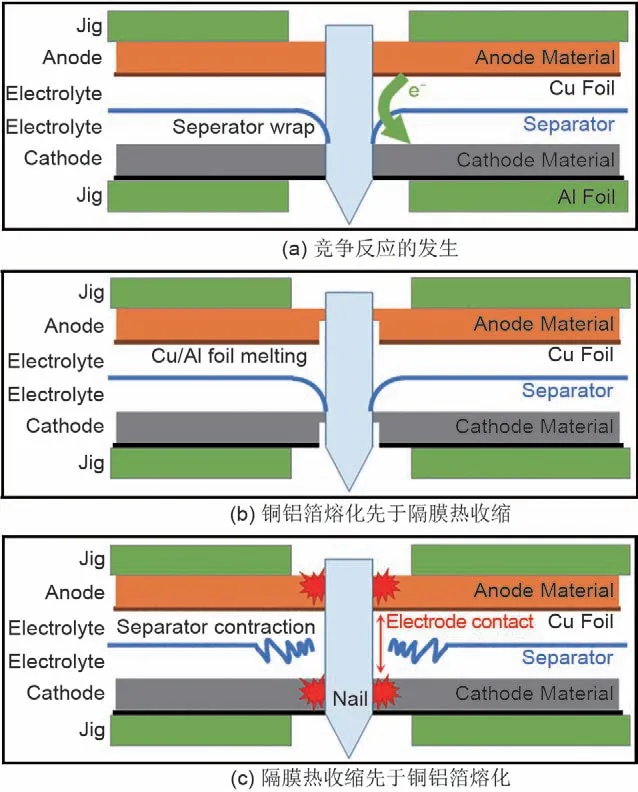

由于隔膜具备延展性,可以在一定程度上包裹刺针并阻隔正负极极片间的直接接触,因此针刺过程中大量电子是从满电的负极经刺针转移到正极,表现为电池的剧烈放电,即开路电压的下降,如图4(a)所示。电压下降的幅度可以表征内短路的剧烈程度[27]。由于电池自身内阻远低于刺针与正负极极片的接触阻值,因此这一放电过程主要会在刺针与极片的接触界面产生大量欧姆热[28]。剧烈的放热过程会在极片与刺针直接接触的局部位置引发两个竞争反应,其一是接触部位的铜铝箔在高温下熔化,从而断开电芯内部的电子通路;其二是接触部位的隔膜受热收缩,导致更大面积的内部短路,从而引发热失控[29]。

图4 针刺触发内短路的竞争反应示意图Fig.4 Competing reaction schematic of inner short-circuit triggered by nail penetration

如图4(b)所示,若铜铝箔熔化先于隔膜热收缩发生,会使刺针引起的内短路放电过程终止,外部表现为随着电芯温度的上升,放电过程终止、电压缓慢回升。电压回升的大小可以表征内短路放出能量的多少。如图4(c)所示,若隔膜热收缩先于铜铝箔熔化发生,会丧失阻隔作用,使更大面积的正负极极片直接接触,从而带来更加严重的内短路并进一步发热。这一自加速过程往往会导致电芯的全面热失控,表现为电压的迅速下降和温度陡升,最终演化为起火或爆炸等极端结果[30]。

总体来看,针刺测试过程复杂多变,存在多个难以直接测量的参数,且大多随针刺和放电过程不断变化,如电芯内阻、极片与刺针的接触电阻、短路放电的电流、实际参与反应的极片单元等。这些参数或协同反应,或竞争反应,对电池针刺的结果都有着重要影响。因此本工作尝试从几个外在试验因素的角度,对电池不同针刺条件下宏观的电压和温度变化做定性的研究分析,以帮助更好地理解针刺失效的过程。其中每个电芯的温度是选取了最靠近针刺孔的热电偶布点T3的数据进行分析[31]。

3.2 夹具孔径的影响

3.2.1 慢速针刺

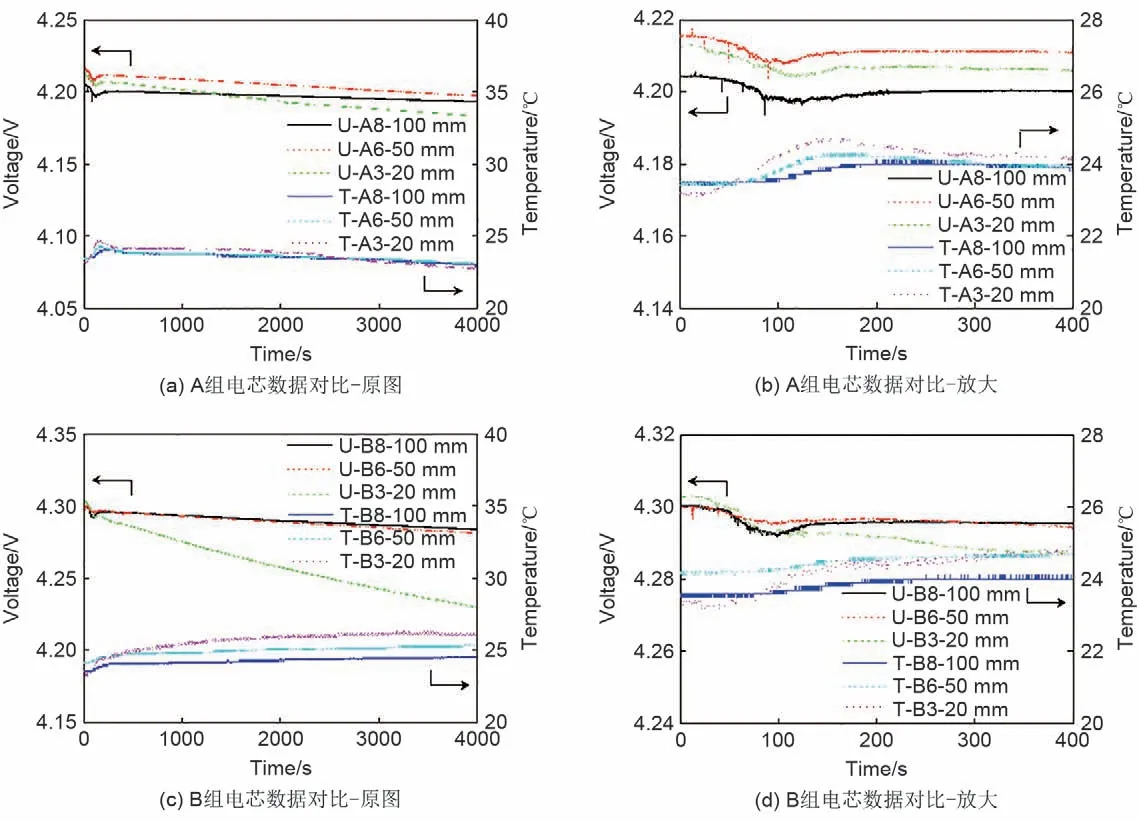

图5 是A、B 两款电芯使用针尖角度30°的刺针,对电芯夹具开孔正中心处,以0.1 mm/s慢速针刺测试的数据。可以看到无论是20 mm、50 mm还是100 mm的夹具孔径,均未出现起火或爆炸等现象,仅有缓慢的电压下降和轻微温度上升。

图5 不同夹具孔径下0.1 mm/s慢速针刺数据对比Fig.5 Nail penetration data comparison with different jig hole diameter in 0.1 mm/s speed

0.1 mm/s慢速针刺过程中,钢针刺穿电芯需要约100秒。如图5(b)和(d)所示,将针刺测试初期的数据放大可以看到,电芯电压在测试初期(<100秒)逐渐下降,并伴随温度的明显上升。这对应了金属刺针逐渐刺穿电芯的过程中,逐层导通正负极极片并引发内短路放电和发热的过程[27-28]。由于软包电芯极片间导热能力较差,而针刺发热点在电芯内部,电芯表面温度仅可作为电池发热量的简单参考,图中电芯表面温升普遍较小也证明了此点[32]。

电压在约100 秒时达到最低点,随后缓慢回升,同时温度在较长时间内趋于稳定,甚至有下降的趋势。这表明随着刺针的前进,导通的正负极极片也在持续发热并逐层熔断短路接触点,过程中的发热量并未达到隔膜热收缩的边界,所以未触发热失控。

在后续超过1小时的观察中,可以看到电芯电压持续地缓慢下降,这表明虽然极片铜铝箔发生了熔断,但电极材料并未完全失去与金属刺针的接触。相比于熔断前,电极与刺针接触界面的阻值大大增加,所以放电和发热速度远小于针刺初期[17-19]。

综合A、B 两款电芯的试验结果,随着夹具孔径的增加,针刺测试过程中的温升和压降变化逐渐减小,但差异并不明显。这可能是由于低速针刺下隔膜的包裹和阻隔作用比较突出,在近似时间尺度上内短路发热导致的集流体熔断均优先于隔膜热收缩发生。因此,按照相同的试验条件用更快的针刺速度再次进行试验验证。

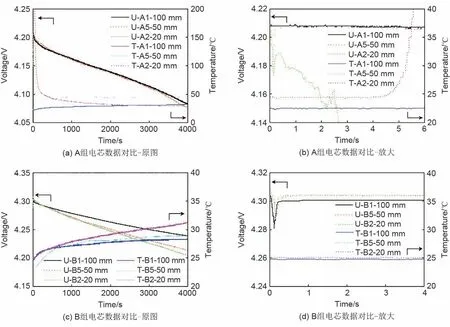

3.2.2 快速针刺

图6是A、B两款电芯使用针尖角度30°的刺针,对电芯夹具开孔正中心处,以80 mm/s快速针刺测试的数据。与0.1 mm/s低速针刺类似,无论A款还是B款电芯,80 mm/s高速针刺后的电压降和温升变化均与测试使用的夹具孔径呈相反趋势,且差异明显。

图6 不同夹具孔径下80 mm/s快速针刺数据对比Fig.6 Nail penetration data comparison with different jig hole diameter in 80 mm/s speed

80 mm/s快速针刺过程中,钢针刺穿电芯仅需约0.1 秒。如图6(b)和(d)所示,将针刺测试初期的数据放大可以看到,电芯电压同样在测试初期(约0.1 秒)有较快下降,但几乎在瞬间就达到最低点并回升,且未观察到明显的温度变化。这主要是由于针刺速度太快,多层极片与钢针的接触点几乎同时被瞬间的短路电流熔断,以至于内部产热无法及时传递到电池表面的测温点[21-22,31-32]。

与图5慢速针刺的熔断过程相比,高速针刺的电压降(>20 mV)明显大于低速针刺(<10 mV),这也印证了低速针刺下隔膜的包裹和阻隔作用比较突出的结论。特别是A2 组电芯的20 mm 孔径针刺,在贯穿电芯后电压迅速波动直至降为0 V,约3 秒后起火失效并伴随温度陡升。可能是由于高速针刺下刺针对极片的损伤更强、部分极片间存在直接接触,较大的短路电流在迅速熔断接触点的同时也造成了隔膜的热收缩,导致内短路无法终止,最终触发了热失控。为了验证针刺速度对测试结果的影响,对相同孔径夹具下不同速度针刺测试的数据进行了分析和对比。

3.3 针刺速度的影响

图7 是A、B 两款电芯使用针尖角度30°的刺针,对不同孔径电芯夹具的开孔正中心处,分别以80 mm/s 和0.1 mm/s 针刺测试的数据。值得注意的是,使用相同孔径的夹具进行测试后的1 小时内,高速针刺后的样品均比低速针刺后的温升更大、压降更快。这可能是因为高速的刺针在穿刺极片时,可以将更多电极材料颗粒和金属颗粒剥离极片带入电解液中,因而在铜铝箔熔断后仍保持较高速度的自放电和发热。另外,A 款电芯所用的7 系材料镍含量较高,易受局部高温触发材料/电解液的副反应,形成自加热过程,所以高速针刺后A款电芯的温升和压降比B款电芯更加明显[33-35]。

图7 分别在100 mm、50 mm和20 mm夹具孔径下以不同速度针刺的数据对比Fig.7 Nail penetration data comparison in different speed with jig hole diameter of 100 mm, 50 mm and 20 mm

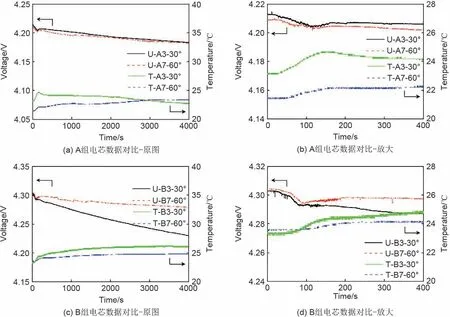

3.4 刺针针尖角度的影响

图8 是A、B 两款电芯分别使用针尖角度30°和60°的刺针,对20 mm孔径电芯夹具的开孔正中心处,0.1 mm/s针刺测试的数据。与30°锐角针尖不同,60°针尖的针刺行为更贴近于钝刺,即近似于局部压迫而非直接刺穿。如图8(b)和(d)所示,从刺针慢速刺入电芯的数据看,初期压降和电压回升的幅度基本一致,表明不同角度钢针实际带来的短路电流和持续时间基本相当。也就是说,30°和60°刺针贯穿电芯导致内短路放电的能量损耗基本一致,这也与两组试验近似的温升数据相互印证。

图8 不同角度针尖的针刺数据对比Fig.8 Nail penetration data comparison in different nail tip angle

在随后的观察阶段,两种样品的温升逐渐平缓且总体温升不大,但B3 组电芯表现出了相对较快的电压下降,怀疑与针刺过程对夹具开孔定位不准导致持续内短路放电有关。因此,按照相同的试验条件调整刺针对孔位置再次进行试验验证。

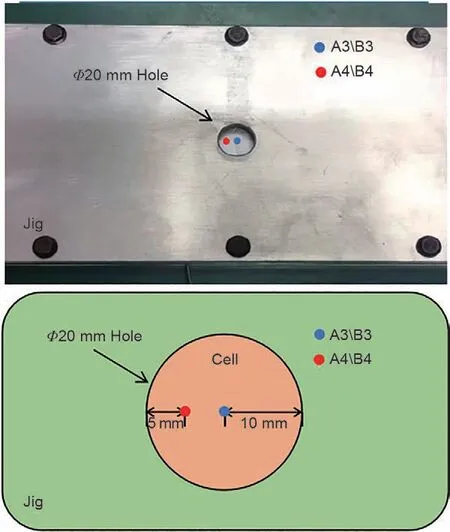

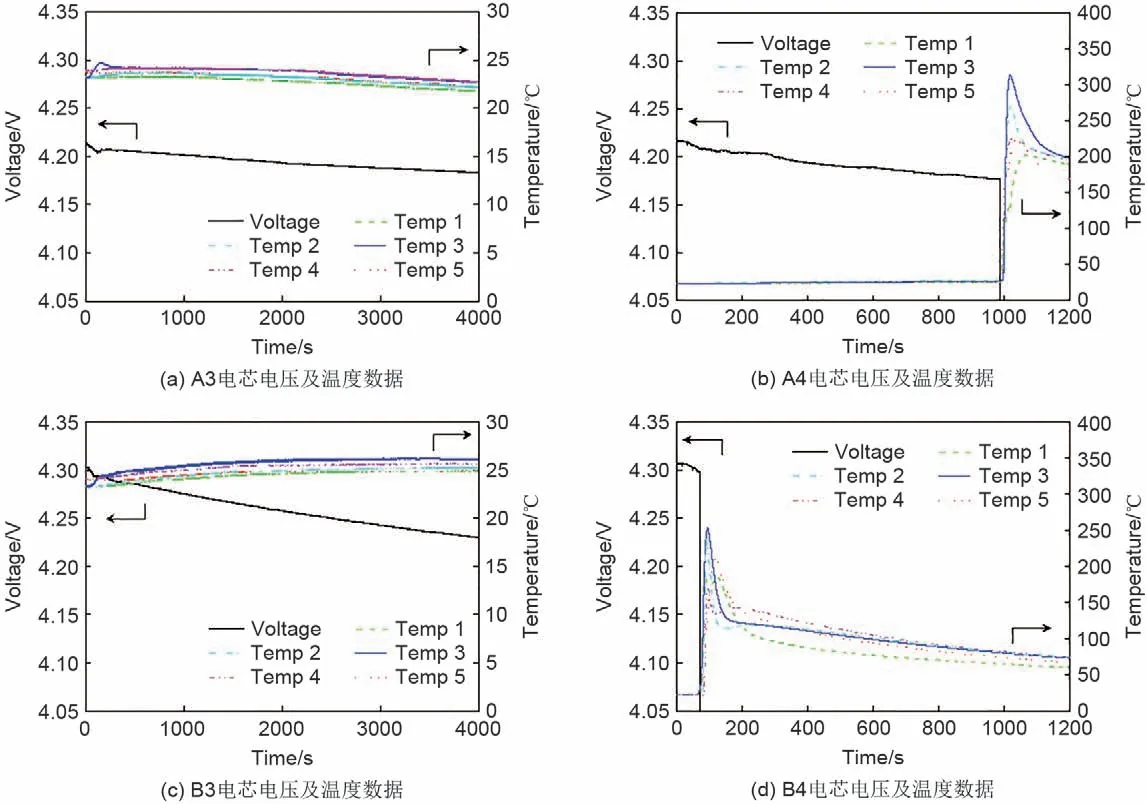

3.5 针刺对孔位置的影响

为了验证在夹具开孔不同位置进行针刺的影响,分别使用A款和B款电芯对20 mm孔径夹具的开孔边缘处进行针刺,如图9所示。为了与base组(A3 和B3)进行对比,使用针尖角度30°的刺针以0.1 mm/s 进行针刺。如图10 所示,针刺夹具开孔边缘的A4和B4组电芯都表现出了更明显且更加难以终止的电压下降。以A4 组电芯为例,针刺测试后的电芯在长达1000 秒的时间里始终存在内短路放电,并导致电芯的温度持续上升,最终电芯内部的热量积累导致了隔膜的热收缩并触发了热失控。B4组电芯的压降趋势更加明显,仅70 秒左右就完全失效。

图9 对夹具开孔不同位置的针刺试验设计Fig.9 Nail Penetration test design of different position on jig hole

图10 对夹具开孔不同位置的针刺数据对比Fig.10 Nail penetration data comparison in different position on jig hole

这一现象表明对开孔边缘的针刺会使内短路放电行为更加剧烈,但这一剧烈放电并不能很好地熔断短路接触点,停止放电发热。如图11 所示,这可能是因为靠近孔边缘的未受压隔膜较少、延展性更差,导致其无法对刺针形成良好包裹并阻隔正负极极片间的直接接触[35]。

图11 孔边缘针刺失效的示意图Fig.11 Failure schematic of penatration on hole edge

3.6 针刺测试后拆解界面分析

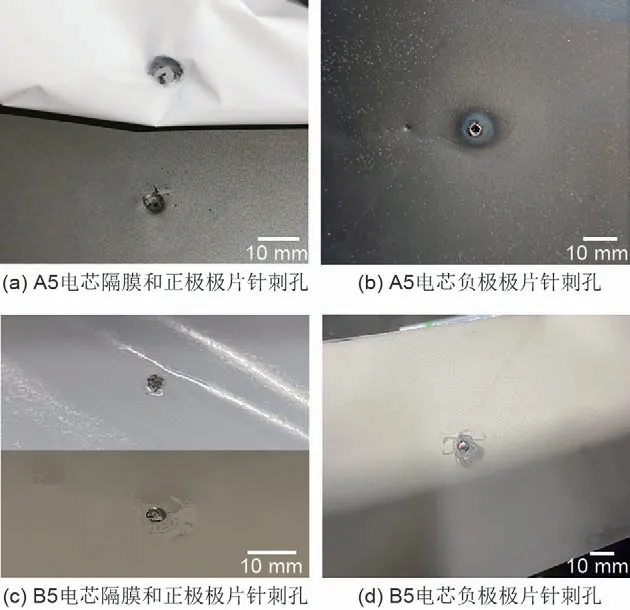

为了验证前文对针刺过程中隔膜热收缩和集流体熔融的分析结论,在电池停止发热后继续静置直到其表面温度降至室温,取下电芯A5和B5上的刺针并拆解观察针刺孔附近的极片和隔膜状态。如图12所示,两只电芯的隔膜刺孔处存在部分焦痕,但没有显著的收缩变形;正极极片刺孔附近呈明显的焦黑色,难以观察到亮银色(铝)集流体的存在;而负极极片刺孔处仍可以看到明显的暗黄色(铜)集流体毛刺卷曲。结合铜和铝的熔点推测,针刺导致的内短路产热通过局部高温优先熔断正极(铝)集流体,从而阻断了放电回路,终止了内短路的持续发生[36-37]。其中图12(a)的隔膜刺孔附近有破损残缺,是由于贴近刺针的部分隔膜受高温熔融与正极极片发生了黏结,在拆解过程中撕扯所致。

图12 电芯A5和B5隔膜和正负极极片针刺孔照片Fig.12 Nail penetration hole on the cathode, anode and separator of A5 and B5

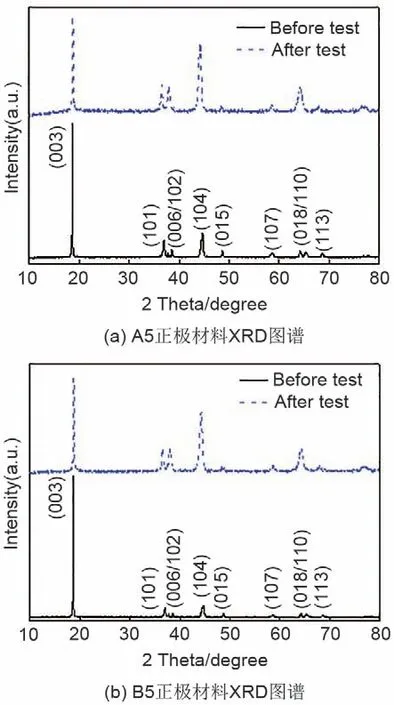

进一步地,为了验证上述结论并评估针刺导致的内短路放电发热对正极材料的影响,分别从针刺后电芯正极极片针刺孔附近和新鲜电芯正极极片的对应位置处刮取电极材料,使用扫描电子显微镜和X射线衍射分析仪评估其微观形貌和晶体结构的变化。如图13所示,无论是NCM532还是NCM721,新鲜的电极材料均表现出较为完整的颗粒形态,而针刺后正极极片针刺孔附近的正极材料均有不同程度的破碎和裂纹。这主要是由于内短路放电产热带来的局部高温使层状相高镍正极材料趋向岩盐相转变,并以微裂纹的形式沿晶界由材料颗粒表面向内部传播[38-39]。当不稳定的颗粒受到轻微外部冲击时,微裂纹导致颗粒破碎,表现为刺孔附近的正极材料极易在拆解过程中剥离和脱落[40]。

图13 电芯A5和B5针刺孔附近正极材料的微观形貌Fig.13 Micro morphology of cathode material around nail penetration holes of A5 and B5

如图14 所示,对上述刮取电极材料的XRD 分析也显示出针刺后相同位置的材料晶体结构发生了明显的劣化。具体地,针刺后I(003)/I(104)的峰强比明显下降,说明材料的离子混排程度有所增加;2θ(018)-2θ(110)的劈裂程度大幅减小,说明材料的层状结构遭到一定破坏,晶状特性减弱,共同印证了前文所述正极材料在一定程度上由层状相向岩盐相的转变[41]。这一转化过程往往发生在400 ℃以上的高温环境中,也证明了针刺导致的内短路产热通过局部高温优先熔断了正极(铝)集流体,从而阻断了放电回路和热失控的发生。

图14 电芯A5和B5针刺孔附近正极材料的XRDFig.14 XRD patterns of cathode material around nail penetration holes of A5 and B5

3.7 针刺测试结果的量化评价方法探讨

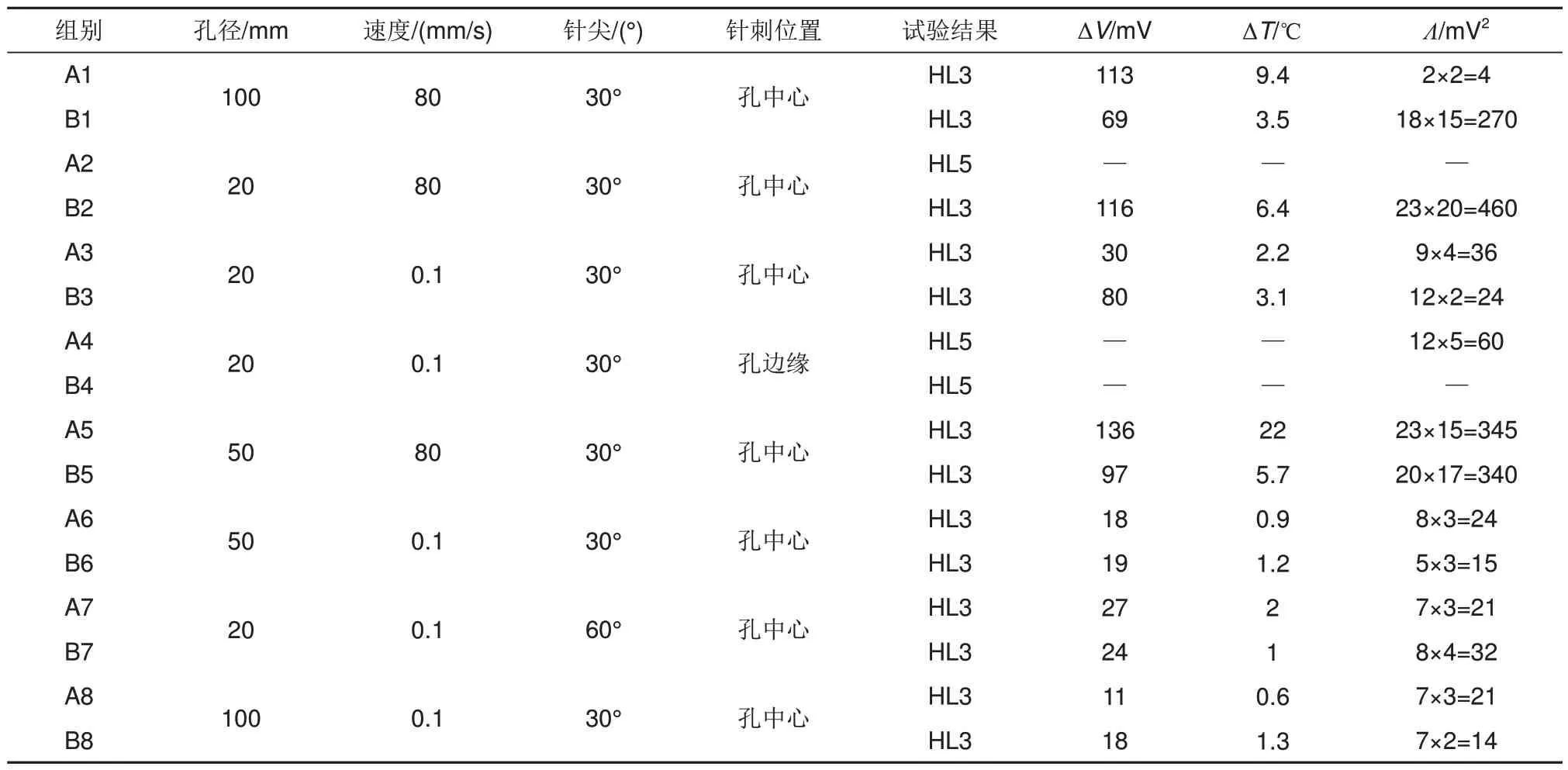

当前国内外测试标准和主流的行业企业规范对于针刺测试结果的评价仍主要落脚于测试过程现象的描述,即是否冒烟、起火或爆炸,并结合EUCAR Hazard Level 给出HL 0~7 的等级评价。然而在实际的产品开发和测试评价过程中,仅仅定性的结果描述和等级评定很难区分相似现象下的差异,也给不同产品的对标评价和安全性能的优化开发带来困扰。例如,前文所述测试条件和样品有明显差异的16 组针刺试验,各自的电压和温度变化趋势也是存在明显不同的,但按照EUCAR Hazard Level 进行评估,除A2、A4 和B4 属于HL5 外,其余13 组试验结果均为HL3,详见表4。

表4 16组不同条件下针刺测试结果的量化对比Table 4 Quantitative comparison of the nail penetration result in different conditions

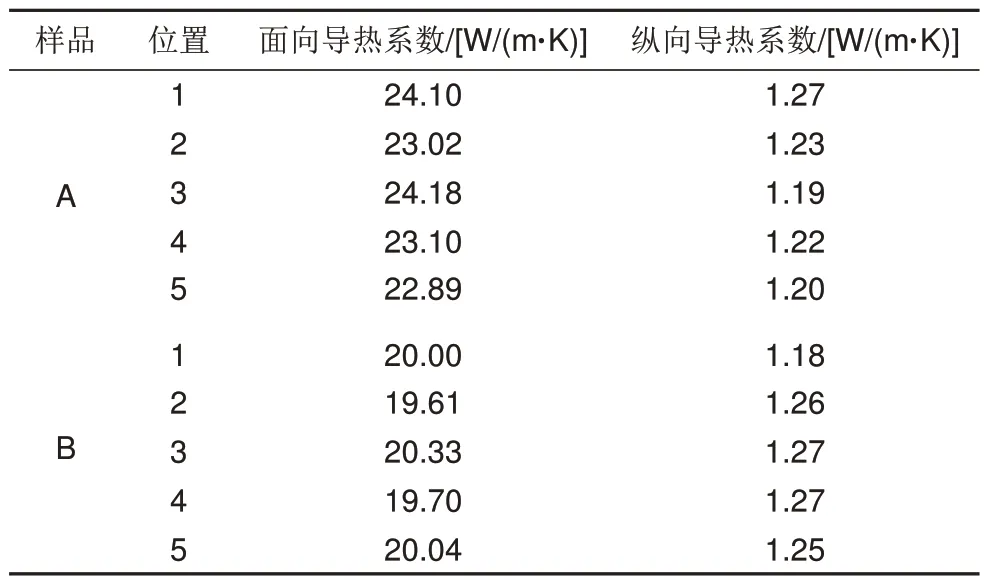

另外,即使以针刺测试过程中采集到的温升或压降数据来评估针刺测试结果及失效严重程度,同样是不可取的。以表4中数据为例,不同电压降对应的温升数据并无明显规律可言,主要是因为软包电芯极片间导热能力较差,而针刺发热点在电芯内部,电芯表面温度仅可作为电池发热量的简单参考[31-32]。为了验证这点,针对A、B两款电池分别使用导热系数测试仪进行面向和纵向导热系数的测试,结果详见表5。可以看到无论是A 款电池还是B款电池,沿电池厚度的纵向导热能力明显弱于沿电池长度的面向导热能力,且不同位置的导热系数绝对值和相对趋势差别不大。这主要是由于厚度方向上的热量传递受导热系数较差的隔膜和电解液限制,而长度方向上主要沿导热系数较高的电极材料和集流体箔材传递[32]。

表5 A、B电池表面不同位置的导热系数Table 5 Heat conductivity coefficient at different positons on battery surface

进一步地,针对A3、A4、B3 和B4 组电芯表面不同位置热电偶监测温度的分析也印证了上述论断,无论A、B 电芯是否发生起火,在不同位置测得的温升曲线在数值和趋势上呈现出了极大的相似性。如图15 所示,针刺测试过程中电芯表面不同位置处的温差基本在2 ℃以内,且上升和下降趋势较为一致(起火后由于火焰位置的不同,可能出现一定波动)。其中Temp 3是最靠近针刺孔的热电偶位置,在两款电池的多次不同测试中均表现出了较快的响应速度和较大的温升。另外,电芯电压的下降包含内短路时的大电流放电和后续持续的微短路放电,难以割裂开来分别进行评估。从实际试验数据来看(表4),不同测试条件和样品间的温升和压降差异也并不明显。

图15 电池表面不同位置的温度数据对比Fig.15 Temperature comparison at different positions on battery surface

结合图5、图6、图8、图10 中针刺测试初期的数据放大图进行分析,可以看到除了针刺瞬间立即失效的A2和B4组试验,其余电芯的电压在被金属刺针逐渐刺穿的过程中均有明显下降后回升的趋势。考虑到这一过程恰恰对应着内短路发热导致的极片熔断,此处可以引入短路恶劣指数Λ来评估其剧烈程度[式(1)],并在一定程度上反映针刺测试的失效等级。不同于起火与否的现象描述,EUCAR Hazard Level的定性评价和温升/压降的简单判断,计算所得的Λ参数可以对针刺试验结果的严重程度进行从大到小的排序,并与前文3.2~3.5节的压降、温升数据和结果分析相匹配。

Λ= ΔVdropΔVincrease(1)

式中,ΔVdrop表示从刺针接触电芯开始到刺针完全停止前进,电芯电压的最大压降;ΔVincrease表示从刺针接触电芯开始到刺针完全停止前进,电芯电压的最大回升。

4 结 论

锂离子软包电池在便携式移动终端和新能源汽车等领域有着广阔的应用前景,但日益提升的能量密度要求也带来了潜在的安全风险和火灾隐患。本研究针对高比能量(>210 Wh/kg)锂离子软包电池的针刺安全性能测试与评价,选取了两款不同体系、容量和尺寸的电池分别进行多变量正交试验,主要结论如下。

(1)高比能量软包电池(260~300 Wh/kg)针刺测试失效的恶劣程度和内短路的严重程度与测试使用的夹具孔径呈相反趋势。随着夹具孔径的逐渐减小,电池在针刺过程中的内短路放电和发热愈发严重,在<20 mm孔径下针刺有较大概率触发热失控并导致起火。

(2)高比能量软包电池(260~300 Wh/kg)经过高速针刺比低速针刺后的温升更大、压降更快。相比0.1 mm/s 的低速针刺,在以80 mm/s 高速进行针刺时,隔膜的延展性不足以完全包裹住刺针并阻止正负极极片的接触,因此有较大可能触发急剧内短路并导致热失控的发生。此时由于软包电池层间的导热较差,外部热电偶可能无法及时采集到温度的急剧变化,温升相对于起火表现出了一定的滞后性。

(3)无论刺针针尖角度是30°还是60°,其贯穿电芯导致内短路放电的能量损耗是基本一致的;然而当刺针针刺位置不在孔中心时,失效起火的风险会大大提高。这再次证明了隔膜对刺针的包裹和阻隔作用是针刺起火与否的重要影响因素。

(4)无论是简单的现象描述、HL 等级评价,还是温升/压降的单一参数评估,都不足以准确描述和评估针刺测试的严重程度及其触发内短路的恶劣程度,但针对内短路发热导致集流体熔融这一过程的电压变化可以计算Λ参数,利用它能够更准确地对针刺测试结果进行评价。