过热蒸汽处理对松脂的松节油含量和软化点的影响

2024-01-25曹惠敏黄赛赛周永东伊松林殷方宇高鑫周凡

曹惠敏,黄赛赛,周永东*,伊松林,殷方宇,高鑫,周凡

(1. 中国林业科学研究院木材工业研究所,北京 100091;2. 北京林业大学材料科学与技术学院,北京 100083)

松脂渗出是含脂松木利用中的一个严重问题,当环境温度升高,尤其是阳光照射时可以使木材表面温度达到60 ℃[1],松脂流动性会增加,极易发生松脂渗出现象。松脂渗出会产生变色、油漆鼓泡、脱胶等一系列问题,影响木制品的美观及使用效果[2-4]。

针对松脂渗出,国内外学者对脱脂做了大量的研究,其中包括干燥法、溶剂气相法、微波法、碱液皂化法、酸性脱脂法以及综合法。尽管常规干燥的脱脂效果不佳,只能脱除木材表层的部分松脂[5],但由于干燥法需要的设备简单、不涉及化学药剂以及适合大批量处理,目前仍然是木材脱脂的主流技术。目前,我国木材加工利用企业多在干燥开始时采用预蒸的手段对木材进行脱脂,但往往是根据经验判断。蔡家斌等[6]研究了汽蒸温度和时间对兴安落叶松脱脂率的影响,结果表明,提高汽蒸温度可以提升木材脱脂率,厚板相较于薄板需要更长时间的脱脂处理。程曦依等[7]研究了马尾松的过热蒸汽干燥脱脂特性,结果表明,过热蒸汽干燥材无溢脂现象发生,达到一级脱脂松木锯材标准;过热蒸汽干燥处理破坏了树脂道内的薄壁细胞,处理后的树脂道内残存有固态松香。平立娟等[8]研究了高温高湿处理对樟子松脱脂率及微观结构的影响,结果表明,高温高湿处理的脱脂速率约为常规干燥脱脂速率的2.67倍,且横断面上含脂率分布更均匀,厚度上含脂率梯度更小。这些研究表明,蒸汽或过热蒸汽处理可以脱除木材中的松脂,但研究主要集中在木材微观构造、脱脂率和干燥质量上,并没有深入研究松脂在干燥过程中的物理或化学变化。

松脂是混合物,大约含有30%的松节油和70%的松香[9],松脂中松节油的含量显著影响松脂的软化点[10]。干燥会使松节油蒸发,降低松脂的流动性,提升松脂的软化点,从而将松脂固定在木材内部,避免温度变化引起松脂渗出。因此研究干燥过程中松节油含量的变化和剩余松脂软化点是必要的,这有助于制定木材脱脂工艺;但直接研究干燥过程中木材内部松脂的物理与化学变化难度较高,木材内部的松脂存在于树脂道、细胞腔和细胞间隙中,且木材中含有水分,因此无法直接测定松节油含量和松脂软化点,此外,化学分析也受到木材成分的干扰。如能针对松脂进行研究,再将研究结果转移到木材上,可简化研究对象,从而获取松脂在干燥过程中的物理和化学变化。

鉴于此,本研究以松脂为研究对象,设计了两阶段过热蒸汽处理工艺以模拟木材干燥过程,表征并分析了不同工艺处理后松脂的残余松节油含量和松脂软化点,以及松脂的颜色变化和化学成分变化,并在辐射松木材上进行了验证试验。以期为含脂木材的脱脂与干燥工艺制定提供理论依据,为木材干燥过程中松节油含量变化规律以及松脂的固化规律研究提供借鉴。

1 材料与方法

1.1 试验材料

松香和松节油采购于麦克林生化科技有限公司(中国上海),均为分析纯试剂。将松香研磨至100目(150 μm),添加松节油(质量分数30%),用于模拟新鲜的松脂。配置好的松脂溶液密封储存24 h,确保松香溶解。试验前将松脂(10 g)加入锡纸容器中,用于过热蒸汽处理。共制备了36个样本,每组试验设置了3个重复,用于测试。对照组为未处理松香,加入锡纸容器中,在120 ℃烘箱中加热10 min,取出后冷却制备测试样品,制备了3个重复。

辐射松(Pinusradiata)木材进口自新西兰,树龄20~25 a,胸径为400~500 mm。试验前选择原木的中段心材部分锯切为500 mm ×50 mm×20 mm(L×T×R)试样用于过热蒸汽脱脂与干燥试验,参照LY/T 1068—2012《锯材窑干工艺规程》,测定木材的初始含水率为(28.3±2.9)%。共制备了12个样本,每个工艺条件设置3个重复。

1.2 研究方法

1.2.1 过热蒸汽处理

过热蒸汽处理试验在自行设计的高温干燥试验设备上进行。该设备精确控制温度为±1 ℃,可通过传感器对氧气浓度进行监测,并通过水蒸气浓度对氧气浓度进行调控。本试验在常压下进行,松脂的过热蒸汽处理试验工艺如表1所示,处理过程包括预热阶段、过热蒸汽处理阶段Ⅰ、过热蒸汽处理阶段Ⅱ和降温阶段。在阶段Ⅰ研究处理时间对松节油含量的影响,在阶段Ⅱ研究处理温度和时间对松脂软化点的影响。每个工艺条件下准备了3个样品进行试验。

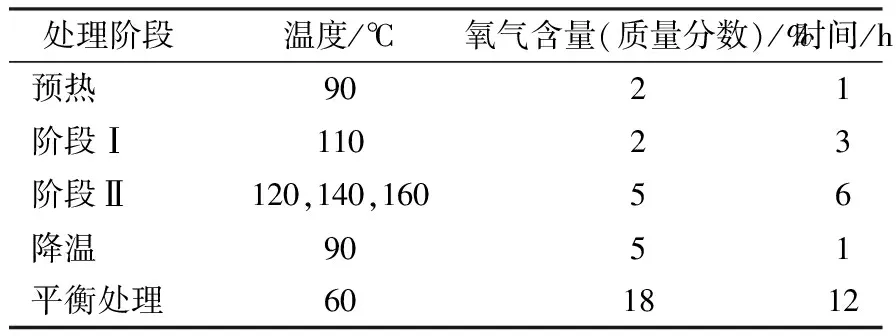

表1 松脂的过热蒸汽处理工艺设计Table 1 Process design of superheated steam treatment of resin

辐射松木材过热蒸汽干燥及处理试验工艺如表2所示,试验在常压下进行,阶段Ⅰ处理时间为3 h,阶段Ⅱ处理时间为6 h,平衡处理的目的是使木材含水率达到12%。对照材置于20 ℃和相对湿度为65%的恒温恒湿箱中直至质量稳定。

表2 辐射松木材过热蒸汽干燥及处理工艺设计Table 2 Superheated steam drying and treatment process design of radial pine wood

1.2.2 残余松节油含量测试

使用热重分析仪(TGA,日本理学公司,TG/DTA 8122)测量过热蒸汽处理松脂的残余松节油含量。将(20±2)mg松脂样品置于坩埚内,然后放入样品台。在氮气氛围下,以20 ℃/min的加热速率将温度从20 ℃升高至150 ℃,保温20 min,认为松节油被全部脱除[10]。然后以20 ℃/min的加热速率将温度从150 ℃增加到350 ℃,以观察松脂降解,使用150 ℃保温过程的质量损失量与初始质量计算松脂松节油含量。测试每个水平条件下的3个样品,并计算平均值。

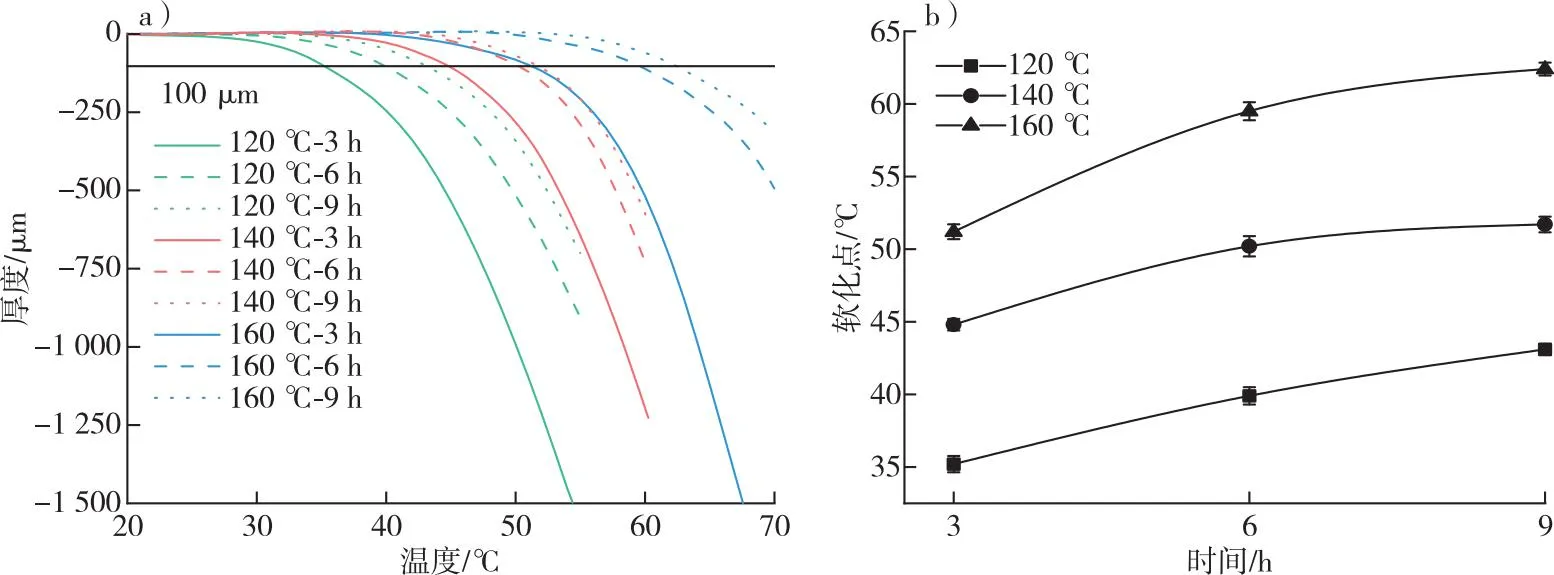

1.2.3 软化点测试

采用热机械分析仪(TMA,美国TA仪器公司,TMA Q400)测试过热蒸汽处理松脂的软化点。松脂厚度为3~4 mm,将松脂分割成直径小于10 mm的小块,然后将样品放置于TMA样品台上。TMA测试采用标准压缩探针模式,在0.02 N的恒力下,以2 ℃/min的速率将温度从20 ℃升高至55,60或80 ℃(120 ℃处理组加热至55 ℃,140 ℃处理组加热至60 ℃,160 ℃处理组加热至70 ℃,目的是防止松脂流动污染仪器),测试升温过程中样品厚度的变化。在本研究中,软化点是指探针监测到样品厚度变化为100 μm时的温度[11]。测试每个水平条件下的3个样品,并计算平均值。

1.2.4 颜色测试

ΔE*=(ΔL*2+Δa*2+Δb*2)1/2

(1)

1.2.5 高效液相色谱-质谱分析

将松香和过热蒸汽处理后的松脂研磨成粉末,利用高效液相色谱-质谱联用(HPLC-MS,美国安捷伦科技有限公司,1290-6550-Qtof)分析其主要化学成分变化。具体参数如下,样品溶解在甲醇(1%)中,采用甲醇(A)/水(B)梯度模式,进样量为10 μL。梯度洗脱程序设置如下:0~2 min,60%A;2~17 min,(60%~80%)A;17~24 min,80%A;24~35 min,(80%~100%)A;35~44 min,100%A。然后,洗脱梯度线性下降至60% A 持续 2 min,调节色谱柱进行下一次进样。质谱分析采用负离子检测方式,电喷雾电压为4.0 kV,离子源和离子传输管温度分别设置为250和350 ℃,鞘气流速为15 L/min,吹扫气流速为1.5 L/min,辅助气流速为4.5 L/min,在全扫描模式(m/z范围 80~1 500)下检测样品,每个样品重复3次。

1.2.6 辐射松木材抗松脂渗出性能检测

对照材和过热蒸汽处理的辐射松木材表面刨光后,从中部截取50 mm×50 mm×20 mm(L×T×R)试样用于木材抗渗出检测试验。参考LY/T 2148—2013《脱脂松木锯材》,将试件置于(60±2)℃的烘箱中处理6 h后取出拍照,并观察分析松脂的渗出情况。

2 结果与分析

2.1 过热蒸汽处理对松节油含量的影响

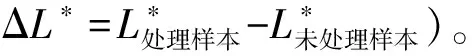

阶段Ⅰ和阶段Ⅱ处理后的松脂TG曲线及残余松节油含量见图1。从图1a和b中可以看出,不同时间处理后的松脂在150 ℃保温阶段的质量损失率不同,这说明不同时间处理后的松脂残余松节油含量不同。继续提升温度后,松脂在200 ℃质量损失率骤增,这是由于200 ℃达到了松香的热分解温度[12]。图1c和d给出了阶段Ⅰ和阶段Ⅱ不同时间处理后的残余松节油含量。在阶段Ⅰ,随着处理时间的增加,残余松节油含量逐渐降低。处理3 h的松脂残余松节油含量(质量分数,下同)为12.1%,去除率为59.6%,残余松节油含量仍然较高;处理6 h的松脂残余松节油含量为7.7%,去除率为74.3%;处理9 h的松脂残余松节油含量为5.7%,去除率为81%,达到了较低的水平。从图1c还可以看出,松节油的去除效率随着时间的延长而降低,这是因为松香的熔点为110~135 ℃,随着残余松节油含量的降低,松脂变得越来越黏稠,松节油蒸发困难。阶段Ⅱ显示随着温度的升高和处理时间的增加,松节油含量进一步降低,但是降低的趋势略有不同。120和 160 ℃处理样品的松节油降低量逐渐减少,这可能是由于松香的熔点在120 ℃左右,随着残余松节油含量的降低,松脂越来越黏稠,松节油不易从松脂中挥发;而160 ℃处理松脂的残余松节油含量降低量少则是因为残余松节油含量已经达到了较低的水平。140 ℃处理的样品松节油降低量没有减少的趋势,这是因为140 ℃超过了松香的熔点且松脂中残余松节油含量没有非常低,因此随着时间的延长,残余松节油含量可进一步降低。

图1 松脂的TG曲线和残余松节油含量Fig. 1 TG curve of resin and residual turpentine content

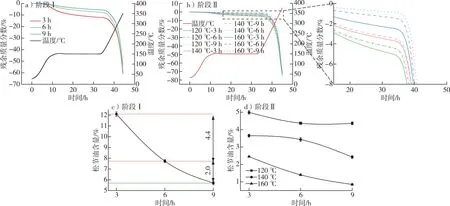

图2 松脂的TMA曲线(a)和软化点(b)Fig. 2 TMA curves (a) and softening points (b) of resin

2.2 过热蒸汽处理对松脂软化点的影响

阶段Ⅱ处理后松脂的TMA曲线和软化点见图2。从图2a可以看出,在恒定的压力下,随着温度的升高,探针的位移增加,这说明松脂随着温度的升高逐渐变软。在本研究中,采用了Cabaret等[11]开发的软化点测试方法,将探针位移100 μm时的温度定义为松脂的软化点。从图2b可以看出,随着处理时间的延长或处理温度的增加,松脂的软化点升高。120 ℃处理3 h的样品软化点为35.2 ℃,9 h的样品软化点达到了43.1 ℃,延长处理时间可以提升样品的软化点。140和160 ℃处理的样品软化点有相同的趋势,9 h的处理使样品的软化点分别达到了51.7和62.4 ℃。此外,温度对样品软化点的影响是显著的,在相同的处理时间条件下,更高温度处理的样本软化点也更高。

2.3 残余松节油含量与松脂软化点的关系

松脂软化点与残余松节油含量的关系见图3。从图3可以看出,松脂的软化点与残余松节油含量大致呈现出线性关系,随着残余松节油含量的降低,松脂的软化点升高。之前的研究表明,残余松节油含量不能完全解释松脂软化点的变化[10],因为该研究在60,120和150 ℃ 3个条件下干燥松脂,而测试在3个月后进行,这导致了60 ℃干燥的样品软化点高于120和150 ℃,尽管60 ℃处理的样品松节油含量高于120和150 ℃处理的样品。该研究还指出,120和150 ℃处理后的残余松节油含量差异很小,但是软化温度差异大。在本研究中,也发现了类似的结果,例如,在120 ℃分别处理6和9 h的样本,它们拥有近似的松节油含量,但是软化点有显著的差异,这说明松脂的软化点不仅受到松节油含量的影响,还受温度及时间协同对松脂的改性影响[10]。

图3 松脂软化点与松节油含量的关系Fig. 3 The relationship between turpentine softening point and turpentine content

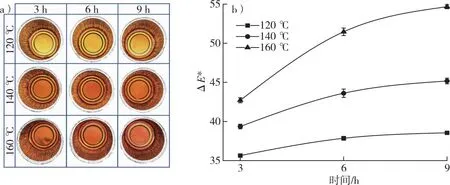

2.4 过热蒸汽处理对松脂颜色的影响

松脂对高温敏感,这涉及温度对松脂改性的结果。阶段Ⅱ处理后松脂的表观颜色和相对应的色差值变化见图4。结果表明,高温对松脂的颜色变化具有显著影响,随着处理温度的提高和处理时间的延长,松脂的颜色加深(图4a)。在160 ℃条件下处理9 h的松脂变为深棕色。为了更加准确地获取松脂颜色变化的差异,获取了松脂样品的L*、a*、b*值并计算ΔE*值,结果见图4b。从图4可以看出,温度对颜色变化影响是显著的,在相同的处理时间条件下,较高温度条件下处理的样品ΔE*值总是大于较低温度条件下处理的样品。此外,在120 ℃条件下处理9 h的样品的ΔE*值低于140和160 ℃条件下处理3 h的样品,这也说明温度对松脂颜色影响的显著性。与此同时,在相同的处理温度条件下,处理时间对ΔE*值的影响受到温度的影响。在120 ℃处理9 h样品的ΔE*值相较处理3 h样品提高了3.0,140 ℃处理9 h样品的ΔE*值相较处理3 h样品提高了5.8,160 ℃处理9 h的样品ΔE*值相较处理3 h样品提高了12.0。这说明随着处理温度的升高,处理时间对ΔE*值的影响增大。总之,高温导致了松脂颜色的变化,这是温度和时间协同作用的结果。

图4 松脂的表观颜色(a)和色差值ΔE*(b)Fig. 4 Apparent color of resin (a) and color difference ΔE* (b)

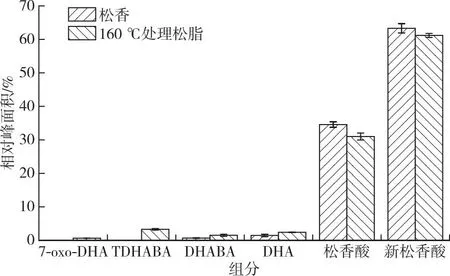

2.5 过热蒸汽处理对松脂化学成分的影响

分别对本研究采用的松香和160 ℃处理9 h的样品进行了HPLC-MS分析,典型的色谱图如图5所示。HPLC-MS可以用于识别3种松香烷基酸 (m/z=302.224)、3种脱氢松香烷基酸 (DHABA) (m/z=300.208) 和2种氧化形式的脱氢松香烷基酸(一种仅氧化,m/z=314.187;另一种既氧化又水合,m/z=330.182)[10]。结合Kersten等[13]开发的方法,通过峰的紫外图谱,可以对松香酸、左旋海松酸和新松香酸进行鉴别。

图6 松香和过热蒸汽处理松脂各种组分的相对峰面积比较Fig. 6 Comparison of relative peak areas of various molecules of rosin and heat-treated resin with superheated steam

为了确定过热蒸汽热处理对松脂化学成分的影响,将识别峰的总面积归一化为100。尽管峰的面积不能代表样品中组分的真实浓度,但是可以确定样品之间组分浓度变化。将相对峰的面积绘制在图6中,用于比较过热蒸汽热处理前后组分相对浓度的变化。首先在松香中发现了2种脱氢化合物,而在过热蒸汽热处理后的松脂中发现了3种脱氢化合物,并且相对含量增加。此外,还发现了1种氧代脱氢化合物,这与之前的研究一致,热处理会导致松香基酸发生异构、脱氢、氧化聚合反应[14-16]。松香酸和新松香酸相对含量降低,可能是由于松香酸和新松香酸在高温条件下异构为其他产物;没有发现左旋海松酸,这可能是由于商业松香在蒸馏过程中完全异构化为其他树脂酸[15, 17]。总之,过热蒸汽热处理后松脂的软化点升高受到高温改性的影响,脱氢化合物相对含量的增加可能是造成松脂软化点提高的重要原因,因为脱氢反应去两个氢原子,并发生双键重排,形成更稳定的苯环结构[18],这导致脱氢产物相比松香酸拥有更高的熔点,例如松香酸的熔点为139~142 ℃,而脱氢松香酸的熔点为174~176 ℃。

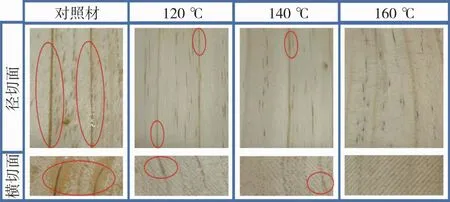

2.6 过热蒸汽处理对辐射松木材抗松脂渗出性能的影响

过热蒸汽处理后的辐射松心材与对照材在(60±2)℃烘箱中处理6 h后的表观照片见图7。对照材径切面表面出现了明显的松脂渗出现象,晚材带松脂渗出明显,暴露在表面的树脂道也有松脂渗出;横切面同样观察到晚材带较多的松脂渗出现象,并且扩散到四周,树脂道位置也有松脂渗出。3个温度水平的过热蒸汽处理后的辐射松锯材表面均没有观察到松脂渗出现象,但不同温度水平表观效果表现不同。120 ℃处理材径切面和横切面都观察到较深颜色的晚材带,说明晚材带中的松脂含量仍然较高,但由于过热蒸汽处理提高了松脂的软化点,因此没有出现松脂渗出现象。140 ℃处理材径切面和横切面同样也观察到了部分较深颜色的晚材带,而160 ℃处理材晚材带颜色变浅,说明大部分松脂被脱除或者迁移到早材等其他组织细胞中,但仍有部分残留松脂存在,这部分松脂的软化点提升后不会出现渗出现象。

图7 辐射松木材抗松脂渗出检测表观照片Fig. 7 Apparent photos of anti-resin exudation detection of radial pine samples

3 结 论

本研究采用两阶段的过热蒸汽处理工艺对松脂进行热处理,实现了松节油的脱除和剩余松脂软化点的提高,并在辐射松木材上进行验证试验,得出以下结论:

1)过热蒸汽处理可以脱除松脂中的部分松节油并提升剩余松脂的软化点,松脂的软化点受处理温度和时间的影响。

2)松脂软化点的升高由残余松节油含量的降低和高温对松脂的改性共同决定,过热蒸汽处理可使松脂颜色加深、残余松节油含量降低,并导致松脂发生脱氢、异构化和氧化反应。

3)经过过热蒸汽处理的辐射松木材具有良好的抗渗出效果,3个组别的试样均未出现松脂渗出现象,木材内部的松脂不仅含量降低,而且软化点也提升了。建议进一步系统研究过热蒸汽处理对锯材内部松脂的脱除和固定效果以及脱脂工艺和干燥质量,为含脂木材的脱脂和干燥工艺制定提供指导。