核桃振动采收研究现状与发展趋势

2024-01-25茹煜范高鸣徐国鹏许林云周宏平陈吉朋

茹煜,范高鸣,徐国鹏,许林云,周宏平,陈吉朋

(南京林业大学机械电子工程学院,南京 210037)

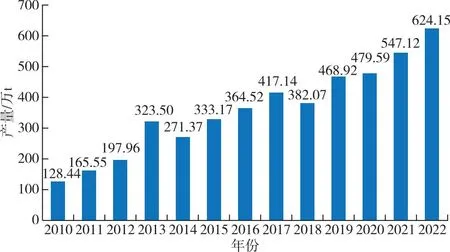

核桃(Juglansregia)是全球四大知名果品之一[1],因其富含多种营养物质而备受人们的青睐[2]。核桃在我国有很长的栽培历史,我国是世界上最早的核桃产地之一,近年来随着核桃产业的迅速发展,我国核桃产量已居世界第1[3]。2021年我国核桃种植面积达813.3万hm2,产量达到547.12万t(图1),较2020年增长12.34%;2022年我国核桃种植面积达840万hm2,产量达到624.15万t,较2021年增长13.21%[4]。

随着我国核桃栽培面积的持续增加,核桃采收问题日渐严峻。我国传统的核桃采收方式是人工采收,采收过程约占整个果品生产环节中用工量的50%。这种采收方式既费时又费力,容易造成枝芽损伤,影响树的长势,降低来年核桃的产量,因此,急需一些机械化、半机械化的采收方式来替代人工采收,从而提高生产效率,降低生产成本[5]。

图1 中国核桃产量变化趋势Fig. 1 Trend of changes of walnut yields in China

为了有针对性提高核桃的采收效率,研究人员针对我国矮化密植种植模式下的核桃、身处在山地丘陵下的山核桃以及传统标准果园下核桃的采收方式进行了大量研究发现:对于矮化密植种植模式下的核桃采收适合运用便携式采收机械;对于山核桃采收则适合运用高空拍打机械设备;对于标准果园下的核桃采收适合运用智能化车载采收装备。

基于振动机理的研究发现,振动式采收是最常见的采收方式。振动采收可分为3个方面:树枝振动、树冠振动和树干振动。国外的采收机械技术起步较早、技术发展迅速、自动化水平高,其机械化采收技术已经成熟;而国内研究起步相对较晚,振动采收技术的研发尚有较大的发展空间[6]。本研究将针对生长在不同环境下的核桃适用的采收机械设备依次进行介绍和分析[7]。

1 核桃采收机械化设备

1.1 矮化密植种植模式下的核桃采收

我国核桃种植区以华中区、西南区、西北区为主,种植区域以山地、丘陵为主,经过嫁接培育等手段,将核桃种植环境改为行距小、矮化密植的种植模式。国外的采收机主要用于苹果(Maluspumila)、杏(Prunusarmeniaca)、蓝莓(Vaccinium)和开心果(Pistaciavera)等作物,具有较高的采收率[8],但国外采收装备造价昂贵,且多为大型车载设备,作业环境要求严格,不适合我国矮化密植种植模式的采收。国内研究人员基于此,研制出多种适用于矮化密植种植模式下的机械设备[9]。

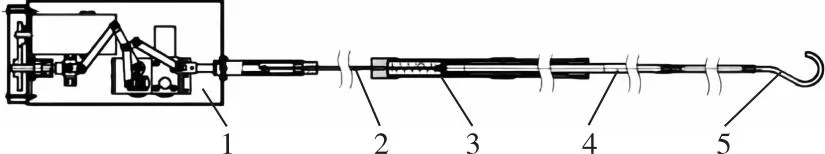

矮化后的胡桃树一般高5 m,其主枝的平均直径为20~40 mm,大部分的果实都集中在较高枝干的顶端。因此,杜小强等[10]针对矮化密植核桃的生长特点和收获需求,设计了一种振动幅度可调节的核桃采收装备,该装置使用了一种输出线性往复振动激励的曲柄摇杆机构(图2),该结构简单、轻便,适用于矮化密植下的核桃果实采收。2013年在浙江临安核桃基地进行试验,随机选取5棵8 a树龄的样品树,对其进行了机器采收试验,结果表明,采用可调振幅的单向牵引振动装置,在调整振动速度为7 r/min、振动曲柄旋转频率为5~14 Hz的情况下,可以实现较好的核桃采收,其收获率达到了63.9%。

1.箱体;2.钢丝绳;3.手持柄;4.伸缩杆;5.夹头。图2 可调振幅单向拽振式林果采收机Fig. 2 Adjustable amplitude unidirectional pulling vibration type forest fruit harvester

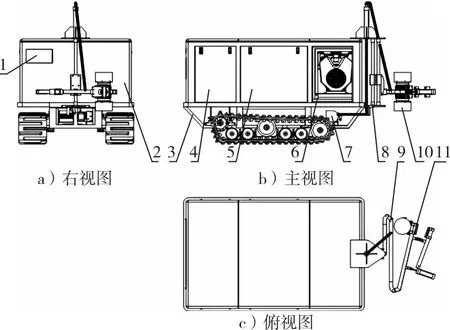

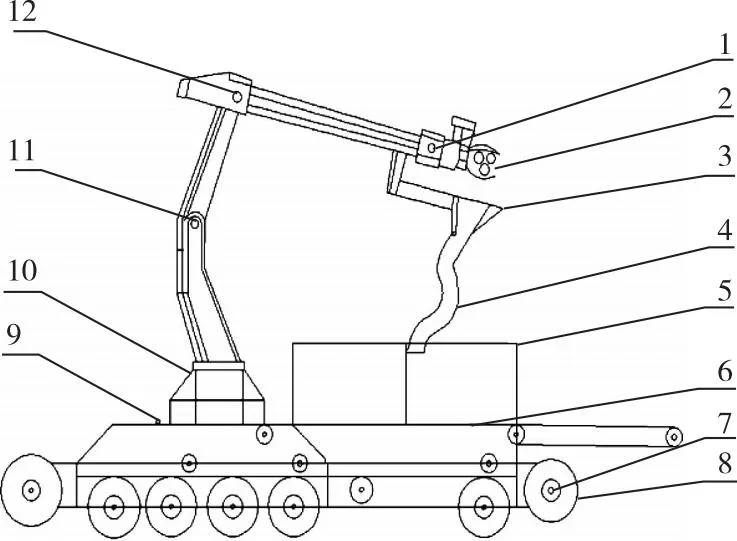

为了进一步提高采收效率,王长勤等[11]设计了偏心式林果振动采收装置,采收机的主要组成部分包括升降机构、夹持机构、激振机构、行走装置等,如图3所示。而其行走装置则运用了履带车,采用电液控制,履带车同传统行走装置拖拉机相比,爬坡越沟能力具备显著优势。振动头悬臂可调节范围较长,可在行距为2~5 m的果园中灵活作业,履带车行驶速度可高达4~10 km/h。该履带车外观较为小巧,便于在密集种植的果园中行走作业,其外观尺寸为1.85 m×0.98 m×1.2 m。此设备于新疆阿克苏地区的木本粮油林场内进行试验,结果表明,当振动频率为20 Hz时,采收率为92.6%,果实咬合处、脱落处均无破坏性损伤,但果实咬合处痕迹会随激振频率变大而变得明显,因此,建议将激振频率控制在19~20 Hz,该区间核桃平均采净率为89.5%~92.6%。

1.操作触摸屏;2.空压机惇;3.履带车瞭;4.电气控制柜; 5.功能扩展柜;6.发电机;7.卷扬机;8.升降机构; 9.伸缩悬臂;10.激振机构;11.夹持。图3 偏心林果振动采收机Fig. 3 Eccentric forest fruit vibrating harvester

以上所述采收机均可用于核桃、枸杞等作物,矮化密植采收机未来将集中在多工位工作、机电一体化、无人驾驶等方向进行研发。

1.2 山地丘陵下的山核桃采收

山地丘陵下的山核桃主要分布在云南、天目山等地,海拔50~1 200 m的中缓坡带。山核桃树高10 m,直径粗大,而且生长在高山陡峭的山坡上,采收难度很大。

为了更好地采收山核桃,李赞松等[12]设计了一款手自一体式山核桃采收机,主要由汽油机、丝杆机构、传动换向机构、偏心轮机构、采摘头、Arduino控制器、频率传感器等组成,如图4所示。实地试验得出的结论为振动频率越大,果实采收率越高,当调节振动频率达到22 Hz时,采收率高达95.1%;为在提高采收率的同时尽力减小果树的损伤,建议将振动频率控制在16~18 Hz,此时所对应的核桃果实平均采收率为83.9%~88.0%,而剩余未采收的果实可以通过人工或进行机械二次采收。

1.汽油机;2.按压式转速调节器;3.组合开关;4.手柄;5.丝杆机构; 6.伸缩杆;7.偏心轮机构;8.采摘头;9.频率传感器;10.传动换向 机构;11.钢丝拉线;12.快接接头;13.直流减速电机; 14.Arduino控制器;15.电源;16.舵机。图4 手自一体式山核桃采收机Fig. 4 Hand and self integrated hickory picking machine

朱惠斌等[13]设计了一款新型山地核桃振动采收机,采收机主要由夹持爪、振动部件、汽油机、传动硬轴和软轴组成,如图5所示。该采收机作业部件相比现有核桃采收机具有轻便、体积小、质量小的优点。仿真结果表明,核桃采收机在汽油机转速为2 500 r/min(即振动频率为20 Hz)时,对树体的损伤最小。通过正交试验可知,汽油机转速为2 480 r/min、夹持位置为1 038 mm、连杆长度为55 mm时性能最优。田间试验表明,仿真试验结果正确,核桃采收机采收率为85.58%,满足核桃采收需求。

1.汽油机;2.联轴器;3.软轴;4.连轴套;5.开关;6.提手把; 7.连接套;8.主杆;9.振动部件;10.壳体;11.夹持爪。图5 新型山地核桃振动采收机Fig. 5 A new type of mountain walnut vibration picker

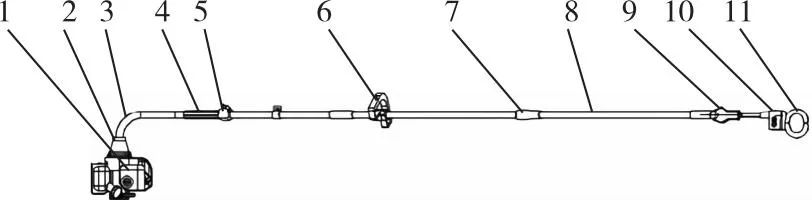

为了进一步提高采收效率,曹成茂等[14]设计了一款轻便易携的仿人工高空拍打山核桃采收装备,这一装置主要组成部分包括多节采摘杆、背负式汽油机、油门控制装置、拍打机构、传动轴等。该装置主要由拍打机构所产生的拍打力作用于山核桃的枝条,使得树枝上的果实进行加速运动,在果实所受到的惯性力大于其与果树之间的结合力时,果实从树枝脱落,完成采收。实地试验结果表明,拍打频率越大,果实采净率越高,当拍打频率达到13.33 Hz时,果实采净率也随之到达最大值90.3%。而拍打频率过大时,会对枝芽造成严重的损伤,拍打频率为10~13.33 Hz时最合理,此时平均采净率可达85.1%~90.3%。

以上设备都适用于高空山核桃的采收,并且具有结构简单、成本低、采收效率较高等优点。

1.3 标准果园种植的核桃采收

针对标准果园,核桃生长有以下要求:果园覆盖率65%~75%,树高、冠径变异系数小于20%,树冠透光率25%以上,行间梢头距100~150 cm,株间交接率15%以下。

美国的果园机械公司推出了V系列山核桃四轮自走式采收装备。该纵向采收装备基于四轮底盘自由转向功能来调整振动采收姿态,采用液压系统控制执行部件升降,采用液压夹持部件的变频振动实现不同树龄的核桃采收。该采收装备通过夹持树干、枝芽,并辅助配备核桃回收车,可实现对20年生山核桃树的果实采收。

美国的Coe果园设备公司研制了S7型三轮自走式重型核桃采收装备,如图6所示。该横向采收装备采用三轮底盘驱动,在标准化果园内不转向条件下可实现行内机具-树干横向距离保持功能;配备电液控制系统,通过大型液压悬臂的自动伸缩、重型柔性执行部件的适应性夹持,实现核桃树干的低频大振幅振动,并辅助配备核桃自动回收车,可实现对多年生核桃树果实的采收一体化收获。

图6 三轮自走式重型核桃采收装备Fig. 6 Three-wheeled self-propelled heavy walnut harvesting equipment

波兰Jagoda JPS农机公司研发了GACEK型坚果振动采收一体机,集自动行走、电液控制、振动落果、果实收集、果实传送等功能于一体,如图7所示。

图7 坚果振动采收一体机Fig. 7 Walnut vibrating harvesting machine

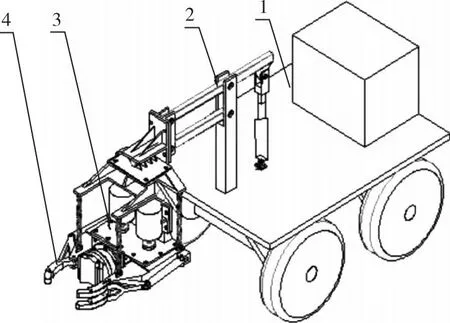

国内发展标准化果园较晚,为了节省精力,刘威等[15]设计了一款全自动核桃采收装备,主要由伺服电机、RGB-D摄像头、DGPS导航系统、采摘装置和升降装置组成,如图8所示。首先,设备自检完成后,利用RGB-D相机获取核桃树行间道路的影像,经过图像处理,确定行驶路径,获取动态DGPS的姿态信号,结合视觉与动态DGPS的信息,实现自主行驶;之后,在设备移动至目标树的时候,由单片机的主控制器发出指令,控制机械手臂完成采收工作。全自动采收设备效率高、工艺生产流程稳定,提高了经济效益,适用于标准果园。

1.收集软管;2.收集漏斗;3.采摘抓手;4.腕关节;5.肘关节; 6.肩关节;7.腰关节;8.收集箱;9.光电传感器;10.传送带; 11.履带车;12.GPS导航仪。图8 全自动核桃采收装置Fig. 8 Automatic walnut harvesting device

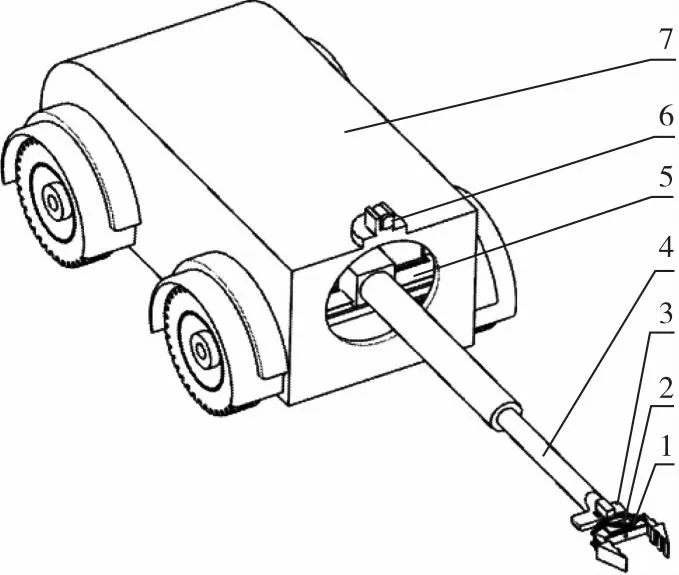

1.接触反馈开关;2.机械爪;3.振动系统;4.伸缩杆; 5.滑轨系统;6.多功能摄像头;7.自动定位小车。图9 牵引式林果振动采收机Fig. 9 Traction forest fruit vibrating harvester

孙兴冻等[16]设计了智能可调频的振动采收装备,如图9所示。该装置能实现核桃的自动化采收,减少机械设备对核桃树体的摩擦,从而减少核桃树体的损伤。多功能摄像头会在小车工作启动后自行对核桃的树干标记部位进行拍摄捕捉,摄像头捕捉完成后,小车可以自动定位并对准标记部位,这时机械臂也开始工作,起初会以最佳频率振动,多功能摄像头能够实时捕捉、记录掉落的核桃数,如果没有核桃掉落则适时增加振动频率,直至核桃开始掉落。该设备全程不需要操作人员的干预,具有效率高、节省人力等优点,适用于标准化果园。

以上核桃采收设备主要是针对标准果园中的核桃所设定的,解决了我国以人工为主的采收方式所带来的采收效率低、成本高等问题。

2 基于振动机理的核桃采收研究现状

目前,我国最常见的核桃采收方式是振动采收,主要是对果树施加强迫振动。果树在外加强迫振动的作用下作加速运动,由于果实作加速运动时会受到惯性力作用,当惯性力大于果实与树枝的结合力时,果实即可脱落。按照激振力施加的位置不同,将振动采收分为树枝振动、树冠振动和树干振动3种,以下依次进行分析[17]。

2.1 树枝振动

树枝振动主要由激励装置、夹紧装置和动力源3个部分组成。当被夹持装置夹住树干后,激振装置把振动传到树干上,这样就会引起树枝的振动,从而将果实振落。树枝振动采收技术能够有选择地进行果实的采收,而且对振动加载目标以外的树枝影响很小,适用于果蔬成熟度有很大差别的林果采收[18]。

根据树枝振动特点,曹科高[19]设计了一种基于核桃树枝振动的设备,该设备的工作装置由夹持装置、振动电机、伸缩杆等组成。利用伸缩杆来调整夹持位置,通过振动电机的开启对树枝进行夹持振动,最终将核桃果实振落。由试验可知,当电机转速范围为1 200~3 000 r/min时,能够避开树体低阶固有频率,从而减少对树体的伤害。

陈少钟[20]设计了一款新型变频变幅振动式采收装备,由于同一株核桃树上每一分支上的果实形态也不一定相同,因此,如何找到每个分支的最佳激振参数显得尤为重要。变频变幅振动采摘装置需要调整对核桃振幅时,调幅马达工作,驱动调幅曲轴旋转,使调幅滑块沿摇杆轴方向移动,以此来变更夹持头的行程,从而改变了核桃树枝的振幅。另外,通过更改调速电机的转速来调整采收装置的工作频率,以此来达到变更核桃树枝振动频率的目的。核桃田间采收试验结果表明,样机平均采收率为63.92%。

2.2 树冠振动

树冠振动一般适用于植株较矮、果实外形较小的果树。树冠振动以梳齿式为主要形式,梳齿式是将多个梳齿排列在一起,利用梳齿的转动、往返实现采收,不同的梳齿密度可实现对不同大小水果的采收。树冠采收机大多采用一系列的振动杆,将其插入树冠内,使树冠中的枝条以特定的频率振动,从而实现果实和果枝的分离。

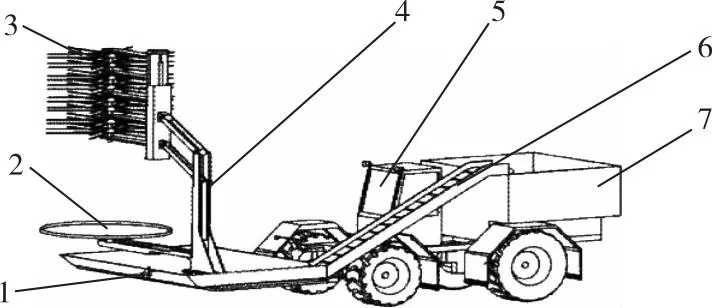

刘天湖[21]设计了一款树冠振动式核桃采收机,如图10所示。采收装置的振动杆延伸到树冠内,当振动杆被启动时,振动杆在鼓轮传动的作用下开始转动,螺旋式进出树冠,使果实从树上掉落。一部分果实可以直接掉落在固定的接果盘上,并沿着这个固定接果盘的斜面滑动到传送带上,最后通过传送带被输送到拖斗上;另外一部分果实直接落在一个可移动的接果盘上,通过漏孔和果实滑道被输送到固定的接果盘上,最后通过传送带被输送到拖斗上。

1.固定接果盘;2.活动接果盘;3.采收装置; 4.立柱;5.动力机;6.传送装置;7.拖斗。图10 树冠振动式核桃采收机Fig. 10 Crown vibrating walnut harvester

为了计算出果实最大的激振力,王真真等[22]研发了树冠振动核桃采收装备,利用拨动圆盘使其作直线往复运动而产生激振力,实现对核桃的采收。在对曲柄滑块机构运动轨迹分析的基础上,得出了曲柄滑块速度和加速度的数学表达式,利用该表达式得出了在振动频率为2 Hz时,核桃所受最大激振力为134 N。通过对采收设备惯性力的分析,推导出不同数量的曲轴滑块组件的合力公式,得出了该设备所承受的最大惯性力为8.69 N。

2.3 树干振动

树干振动采收法适合采收落叶水果和坚果,但柑橘类水果则不适合这种方式的采收。

尹逊春[23]设计了一款核桃树干振动式采收机。该设备工作装置主要由夹持装置、驱动装置、升降装置、激振装置组成,如图11所示。由于振动式采收机在选择的频率不恰当时会对果实造成伤害,导致第二年核桃果实减产,因此,在夹持设备的末端安装橡胶垫,当发生振动时,可以有效地缓解夹持机构对树体的伤害。结合核桃物理特性参数构建核桃树体和果实的三维模型,将其三维模型后缀改为.igs的格式导入有限元分析软件中进行模态分析和谐响应分析,从而确定振动采收的最佳夹持高度和激振频率大小,使得采收效率最大化。

1.驱动装置;2.升降装置;3.激振装置;4.夹持装置。图11 核桃树干振动式采收机Fig. 11 Walnut trunk vibrating harvester

为了进一步提高采收效率,刘浩等[24]设计了一款基于树干振动原理的集振动落果与自动收集于一体的对称偏心式振动采收机,其具有自平衡和自动对心功能,且高度可调节。利用Adams仿真软件验证采收效果,结果表明,所设计的采收机可达到采收效率≥25株/h、采净率≥85%。

综上所述,只需要很小的激振力就可使枝条振动,就能够让果实进行加速运动,从而将果实振落,但是它需要对每级分支进行振动采收,造成了人力和物力的大量耗费;树冠振动固然能够加快采收速度,但同时也会造成枝条折断、叶子掉落等问题,严重时可导致果树来年的产量下降,甚至果树死亡;树干振动需施加较大的力才可使核桃树的树干进行加速运动,从而使果实振落,可以大大缩短采收时间[25]。

3 激振方式与激振参数

3.1 激振方式

在振动收获机中,激振器又称为振动装置,按工作原理可以分为机械振动式和气力振动式。气力振动式装置利用压缩的高强度空气气流,整个装置不接触树枝,气流流向树枝使之振动;而机械振动式装置需要接触树枝, 通过自身产生外力,使树枝上的果实因振动产生加速度,从而在果柄处脱落。常见的机械振动主要有惯性激振装置、弹性连杆激振装置,以及液压激振装置等,根据机械振动装置自身产生的振动方式不同,可分为偏心振动、轴向振动及多边形冲击等[26]。

惯性激振装置主要是由偏心块来实现的,通过对偏心块数量和位置的不同组合,就会形成形式不同的激振力[27]。常见的偏心块体结构有单偏心块体和对称双偏心块体2种,其中,单偏心块体会呈特定角速度做圆周运动,并在沿X、Y轴方向上产生一个恒定、等额的离心力,如图12所示。

图12 单偏心块Fig. 12 Single axis vibrator

对称的双偏心块体呈特定角速度做圆周运动,沿X轴方向的分力大小相同,方向一致,相互叠加,而沿Y轴方向的分力大小也相同,方向却相反,两段分力相抵,如图13所示[28]。

图13 对称双偏心块Fig. 13 Symmetrical vibrator

刘梦飞等[29]对比分析了单、双偏心激振器分别对核桃树体的振动特性,在激振力大小相等、与地面距离相同以及激振频率一致的情况下,利用有限元分析软件对单轴偏心块体和双轴偏心块体所激发的不同形式激振力分别对核桃树体振动特性的影响进行了对比分析,最终得出在低频段、同频率下,单轴单偏心块体所产生的激励作用比对称双偏心块体所产生的激励作用更大、更显著。

别云波[30]针对核桃采收研制了一种偏心块振动式采收机,该设备的工作装置主要由夹持头、振动臂、偏心块组成,可对液压马达转速进行调节,从而使得偏心块振动频率发生改变,直到调节至最佳收获频率,达到最佳振动效果。

高团结[31]设计了一款曲柄连杆振动式核桃采收机。该设备的工作装置由曲柄连杆机构、夹持机构、弹簧机构等组成,工作原理是利用曲柄做圆周运动以带动输出杆作往复运动,通过调节曲柄长短使得振幅发生变化,通过改变转速来调整振动频率。为了达到果园核桃采收设备各项性能指标,分析极差和关系曲线图,从而确定各工作参数:偏心距e=20 mm,曲柄长度a=17.5 mm,转速n=750 r/min。

牛硕雅等[32]设计了一种由电液控制的核桃采收机。该设备的工作装置主要包括振摇装置、液压控制系统、夹持装置等,如图14所示。试验结果得出,每株树从准备夹持到振落完果实的全过程用时为1.5~2.0 min,采净率高达90%以上。

1.油箱;2.夹持头;3.小车支架;4.振动机构;5.悬挂绳索; 6.悬挂支架;7.液压控制及电机;8.车轮。图14 液压式核桃采收机Fig. 14 Hydraulic walnut picker

3.2 树体模型与激振参数

树体模型是对树体特性的一种抽象化、简单化的方法,它能反映出树木的形态特点、力学特性,在所建模型中引入多种假定条件可对树体的受力性能进行分析。近几年来,在多种假定和试验的基础上,国内外研究学者提出了5个可信力强的树体力学模型[33]。

1)刚性模型。研究初期,学者们将树木的主干大致化作一个刚性的模型,然而他们忽视了树体的弹性等特征,树木在受到外力作用时没有发生任何变形,这与真实情况存在着较大区别,所以刚性模型在有关树木力学特性的研究中并不适用。

2)简支梁模型。Peltola[34]以苏格兰松树作为简支梁模型,对松树树体在受到风力影响时的稳定性情况进行了研究,将其等价为“两头自由”“中间固定”的模型,该模型无法精确反映实际情况下树体在风力作用下的动态变化,无法反映树木的受力特征。

3)悬臂梁模型。Gardiner[35]为了研究云杉的力学性能,将云杉当作是一端固定、另一端自由并且逐渐变细的悬臂梁,把带质量的质量团当作树冠,把固定端当作树根。

4)弹性杆模型。England等[36]将橡树作为一端固定、另一端自由的弹性杆模型,还充分考虑了树体内在的生物特征,应用该模型能够分析得出树体的振动响应特性。

5)圆锥模型。Chiba[37]在研究风荷载下树木的受力性能时,采用一种一端固定、另一端自由的圆锥杆模型。该模型充分结合了树木的物理属性与生物特性,能够更接近实际的树木力学特征。

基于振动机理的采收机进行核桃果实采收的关键是要确定适当的振动参数,振动参数主要包括振频、振幅及振时等,不同的参数会对林果的采净率和果树的损伤产生不同的影响,而且不同成熟程度的核桃及其最佳振动参数也不尽相同。

国外对机械振动采收技术方面的研究由来已久,并且在能量传递方程以及激振高度和振幅之间的关系研究方面更为先进[38]。Castro等[39-41]对受迫振动下果树自身所具有的参数特性进行了研究,并以此作为机械振动采收机的设计依据。此外,研究表明,振动能量的传递和果实采收效率与采收机的激振参数、机器功率和冠层大小等参数均相关。

吴道远等[42]对不同成熟度核桃振动采收的最佳频率和振幅进行了研究,通过实地考察测量核桃树相关参数,在有限元分析软件中导入带有果实和果柄的树体三维模型进行模态分析和谐响应分析。由于同一棵树的不同枝干上结出的果实成熟程度会有差异,所以在适当的树体位置施加一个大小相同但不同频率的激振力,在多个有代表性的果柄上进行响应分析,由此得出不同的果柄连接程度对应的最佳采收频率:果实最佳的采收频率为28.6 Hz;八成熟时为26.3 Hz;九成熟时为24.0 Hz;完全成熟时为22.5 Hz。

刘子龙[33]对多棵果树在不同激振振幅和频率作用下,能量从果树树干的激振位置传递到果树其他部位的大小变化进行了研究,得出能量传递效率随直径变大而变高,即在能量传递效率上,果树的主干优于侧枝;此外,在两侧枝的分叉角度近似相等时,能量会更多地流向侧枝直径相对大的一侧。

4 核桃振动采收存在的问题

4.1 果树的损伤率较大

从目前的振动采收作业来看,在夹持机构形成的夹持力以及振动过程中形成的激振力作用下,林果会受到损伤,而且激振力的变化会影响核桃树体振幅,过大的激振力会造成树体受损,严重时导致来年果实产量下降,甚至会造成果树的死亡;振动采收与果实催熟技术相结合,或者把振动采收与气力式采收的方式结合起来,能够减轻对果枝的摩擦损伤和对果实的击打损伤,从而提高采收效果[43]。

4.2 结构复杂操作困难

目前,采收机面向的对象主要是农民,然而基于振动采收的装备结构复杂,农民难以正确地操纵机器,会造成核桃果树和设备的损坏[44]。

4.3 最优采收振动频率确定难度大

确定出最优采收参数,对后续的果实采收作业有重要指导意义。由于每棵核桃树树干粗细、树冠高低、果实疏密、树干形状和树龄都不尽相同,而且不同分支上的核桃果实成熟度也不尽相同,从而导致最优采收频率的确定难度大[45]。

4.4 工作参数(如频率和振幅)单一

在每年9月核桃采收期,会有一部分核桃还未完全成熟,并且不同成熟程度的核桃与果柄之间的结合力也是不同的。对于没有成熟的核桃来说,其与果柄之间的结合力更大,因此振动幅度过大会误把未成熟核桃和核桃树叶一同振下,造成后期核桃脱皮工序困难并影响核桃的品质;若振动幅度过小,则无法满足不同大小的树枝采收需求[46]。

5 核桃采收机械未来发展趋势

5.1 采收装备的研发

考虑我国核桃种植的情况,研发适合低矮密植、山地、标准化果园的不同类型振动采收装备,针对夹持头、移动平台、振动臂进行创新研发是非常必要的。在未来研发移动平台,需要具备自主导航和环境感知能力的移动平台,能够适应不同的地形环境,可以采用四驱系统、气动悬挂等技术,提高车辆的通过性和稳定性,同时配备先进的导航和遥控技术,实现对车体的智能化控制和安全性管理。研发具有柔性结构的采收工具能够根据核桃枝条的弯曲程度自适应变形,实现更加高效、安全地采收。针对振动头来说,研发具有多维振动的振动头,可同时进行水平、垂直和旋转方向的振动,能够更好地适应果树枝条的不规则形状,提高采收效率和准确性。

5.2 激振力的传递

振动激振力在树体进行传递时,不同分支之间存在能量损失,最后一级分支由于能量的损失可能达不到果实和果柄之间的结合力,从而导致果实未被振落。因此,在未来可以研发一些新型的激振技术,如超声波激振、激光激振等,利用不同的能量形式来传递激振力,能够实时检测结构体的振动情况,精确地测量激振力的传递效率和方向,实现更高效的激振力传递;并且利用三维有限元模拟技术,可以对结构体受到的激振力传递过程进行模拟和分析,探究不同频率、振幅、载荷等条件下的激振力传递特性。同时,也可以采用数值模拟方法,对激振过程中振动体内部的应力分布进行研究,优化激振体的设计,提高激振力的传递效率[46-47]。

5.3 树体模型建立

传统的树体模型往往是通过实地测量考察,并且利用三维绘图软件建立的,该方法只能简单地描述树干和树枝的几何形态,存在精度不高、还原度低等问题。在未来可以利用三维激光点云技术建立树体模型,该技术具有非接触、高精度等优点。采用三维激光扫描仪等设备采集树木的三维点云数据,可以取代传统的手工测量,大大提高了采集效率和精度。通过对采集的三维点云数据进行配准、滤波、分类等处理,提取出树木的形态信息和结构信息,建立高精度的树体模型。结合人工智能、拍照提取等技术,对大量的三维点云数据进行自动处理和分析,进一步提高了树体模型建立的效率和精度[48-51]。

5.4 新型振动采收方法

在振动方法研究方面,在未来研发基于超声波的振动采收技术是一种新的突破,利用超声波对果实进行加速振动以使其脱落,该技术具有不接触果实、采收效率高、适用范围广等优点。而基于微波的振动采收技术则是利用微波产生的热量使果实内部产生膨胀,从而达到脱落的效果。无人机辅助采收技术利用无人机配备的高清相机和机器视觉技术,可以实现对农田的快速勘查和作物的实时监测,同时将采收机械控制在飞行高度上,保证作物采收过程中的安全和效率[52]。

5.5 精准定位和控制技术

目前的振动采收设备普遍采用机械振动或液压振动来收获农作物,但这种方式存在误伤和损坏作物的风险。未来的振动采收方式可能会采用更精准的定位和控制技术,例如激光或光纤传感器,以减少误伤和损坏作物的情况。采用精准振动技术,即根据核桃树的实时生长状态和形态,对采收机器的振动参数进行实时调节,使振动更加精准,能够减少采收对树体的损伤,并且可以提高采收效率和品质。通过利用GPS和激光测距技术,可以精确定位作物的位置和大小,从而实现更加精准地采收[53-54]。

5.6 柔性采收技术和传感器技术相结合

随着传感器技术的快速发展,在未来传感器技术可以用于检测作物的生长情况、果实的成熟度和产量等信息,从而确定采收时机和采收方案。此外,传感器还可以用于监测作物的生长状况以及振动参数,优化振动方式和频率,以降低对作物的损伤,提高采收的效率和可靠性,为采收提供参考。柔性振动采收技术则可以利用传感器提供的信息进行更加精准地采收。传统的采收方式往往是人工根据经验判断采收时机和方式,容易造成浪费和损失;而结合传感器技术,柔性振动采收技术可以更加准确地确定采收时机和方式,避免了过早或过晚采收的问题,提高了采收效率和果实品质[55]。

总体来看,国内关于核桃采收装置的研发多以原理性试验、执行功能部件试制为主;成品样机试制多局限在轻简便携式,在部分地区进行了小范围推广。为有效缓解劳动力急剧缺乏并显著提高核桃的采收效率,未来应该加快研制适应我国各主要核桃产区地形的自动化、智能化采收装备,适应核桃大面积快速采收需求。