烷氧基硅烷处理对杨木尺寸稳定性的影响

2024-01-25刘雨晗石江涛冷魏祺黄琼涛刘海良

刘雨晗, 石江涛,*,冷魏祺,黄琼涛,刘海良

(1. 南京林业大学材料科学与工程学院,南京 210037;2. 宜华生活科技股份有限公司,汕头 515834; 3. 江苏森茂竹木业有限公司,宜兴 214231)

速生杨木尺寸稳定性差,在日常使用中易吸湿变形,提高疏水性是改善速生材尺寸稳定性的一个有效方法[1]。疏水剂的使用主要包含涂蜡[2]、涂漆[3]等物理方法和浸渍硅烷等低表面能疏水剂的化学方法[4]。其中,烷氧基硅烷与木材主要组分中羟基的反应是一种高耐久性的木材疏水改性策略,可以有效减少羟基的数量[5]。甲基三甲氧基硅烷(methyltrimethoxysilane,MTMS)和丙基三甲氧基硅烷(propyltrimethoxy silane,PTMS)是2种被广泛研究的木材尺寸稳定剂,其水解-缩合作用机理已经基本厘清,MTMS还被广泛应用于木材防腐研究[6-7]。近年来,对烷氧基硅烷改性木材的研究仍集中在使用单一溶液处理木材,由于烷氧基硅烷种类繁多、有机基团各异,导致改性材性质差距较大,因此混合溶液体系的研究值得更多关注。与常用的木材尺寸稳定剂(如聚乙二醇)相比,烷氧基硅烷直接与木材羟基反应的作用机理提升了改性材尺寸稳定性的耐久度,其耐老化、耐水、耐腐朽等能力均有所提高[8-9]。但由于常用的浸渍方法使用大量的化学药剂且处理时间长、耗能高,往往还需要借助真空、微波等方式提高改性剂的质量增加率,经济性与环境友好性面临考验。本研究借助气相辅助迁移法,应用不同比例的烷氧基硅烷混合溶液体系改性速生杨木,本质上是碳酸氢铵分解生成气体分子携带改性剂至木材上沉积并发生反应[10-11],这种气相辅助迁移法成本低、易操作、处理时间短且适合异型表面改性,目的是通过比较3种溶液体系改性效果的同时为拓展烷氧基硅烷改性木材的应用提供参考。

在PTMS/MTMS协同处理木材的过程中,质量增加率与密度增长变化的关键是各组分在木材中的分布与结合。这也与PTMS/MTMS的分散溶液体系密切相关,在木材改性研究中,改性剂溶液体系对改性效果的影响是一个不可忽略的要素[12-15]。因此,比较了PTMS、MTMS不同配比与气相辅助迁移材料碳酸氢铵的复合体系在改性木材中的质量增加率与密度变化规律,并考察了改性后木材的疏水性与尺寸稳定性,以期为烷氧基硅烷改性木材的机理研究与实际应用提供一定的参考依据,进一步研究尺寸稳定性改善的改性木材使用性能,后续还应考虑改性木材的力学性能、耐久性等性质。

1 材料与方法

1.1 试验材料与制备方法

选择质量5,10和15 g的PTMS,分别与15,10和5 g的MTMS配成混合溶液,得到PTMS质量分数为25%,50%和75%的PTMS/MTMS混合溶液。在25%,50%和75%的PTMS/MTMS混合溶液中分别加入20 g碳酸氢铵和试件并密闭封口。为模拟气相辅助迁移过程,将容器置于70 ℃的水浴锅中加热2 h,获得改性木材。作为对照,不加入PTMS/MTMS,取20 g碳酸氢铵与试件放入容器中重复上述操作。

杨树(Populusspp.)采自河南焦作林场的人工林,树龄为10~15 a,年轮宽度11.1~12.3 mm,选其中无虫蛀腐烂且纹理通直的木材锯切待用。杨木试材初始含水率约14%,木材样品尺寸20 mm×20 mm×20 mm。在模拟气相辅助迁移过程处理后取出并计算改性木材的质量增加率和密度。改性木材在常温常湿(平均温度23 ℃、平均相对湿度50%~60%)下放置30 d,以尺寸变化率评价改性木材的尺寸稳定性。

1.2 性能检测

1.2.1 密度测试

按照GB/T 1927.5—2021 《无疵小试样木材物理力学性质试验方法 第5部分:密度测定》测定并计算木材的绝干密度。每组均测试5个改性木材样品的密度并取平均值,并且测试5块未处理木材的密度作为对照。试件绝干时的密度按式(1)计算,精确至0.001 g/cm3。

(1)

式中:ρ0为试样的绝干密度,g/cm3;m0为试样绝干时的质量,g;V0为试样绝干时的体积,cm3。

1.2.2 质量增加率测试

试样质量增加率W按式(2)计算:

(2)

式中,m1和m2分别为试样处理前后的质量,g。

1.2.3 接触角测试

在常温状态下使用接触角测试仪对试件横切面的润湿性进行表征。每次滴下5 μL水,在5 s后测试,每个试件选5个点在早材和晚材上测试,取平均值并计算标准差。

1.2.4 吸水率和尺寸变化率测试

在常温状态下将试件浸没在超纯水中,分别记录试件0~7 d的尺寸及质量,每组5个试件,每个试件测量5次取平均值并计算标准差。试件浸水过程中的吸水率按式(2)计算;试件在纵向(LSR,式中记为LSR)、径向(RSR,式中记为RSR)和弦向(TSR,式中记为TSR)的尺寸变化率分别按式(3)、(4)和(5)计算。

(3)

(4)

(5)

式中:L1、R1、T1均为试件浸水后的尺寸,mm;L0、R0、T0均为试件浸水前的尺寸,mm。

所有数据至少测量4次,均计算平均值和标准差。数据计算采用Excel 2016,作图采用Origin 2021软件。

2 结果与分析

2.1 密度和质量增加率分析

3种溶液体系改性木材的绝干密度与质量增加率如图1所示。所用杨木的初始绝干密度为(0.308±0.015)g/cm3,经25%,50%和75%PTMS混合溶液处理后于(103±2)℃下放置到恒定质量后,密度分别为(0.625±0.032),(0.519±0.033)和(0.492±0.027)g/cm3。由此可得,3种溶液体系处理后,改性木材密度均有所增加,其中,25%PTMS混合溶液改性木材的密度最高,与原始木材相比提高了103%,并且随着溶液体系中PTMS质量分数的提高,改性木材呈现出密度降低的趋势。与密度变化趋势类似,25%PTMS混合溶液改性木材显示出最高的质量增加率,达到(108.8±4.6)%,50%和75%PTMS混合溶液改性木材的质量增加率分别为(77.2±4.2)%和(62.3±4.4)%。结果显示,所有改性木材质量增加率和密度都高于杨木素材,说明PTMS/MTMS混合溶液体系成功引入,并且呈现出随着溶液体系中PTMS质量分数的提高与MTMS质量分数的降低,改性木材的质量增加率与密度均降低的趋势。

2.2 接触角分析

3种溶液体系改性木材的接触角(图2)显示出随着溶液体系中PTMS质量分数的提高而增大的趋势,即PTMS质量分数提高、MTMS质量分数降低使得改性木材的疏水性提高,表面更难润湿,这与已经报道的MTMS处理木材或木板疏水性较难提高的研究相同[16-17]。其中:75%PTMS混合溶液改性木材在水滴下5 s显示出最高的接触角,达到(138.7±1.6)°;25%和50%PTMS混合溶液改性木材的接触角分别为(105.4±1.1)°和(125.3±1.3)°。原始木材的5 s接触角为(88.5±1.0)°,当提升PTMS在溶液体系中的质量分数时,改性木材的接触角可提高19%~57%,提高了木材表面的疏水性。烷氧基硅烷提高木材疏水性的机理是在适当水解的条件下,烷氧基硅烷形成带Si—OH键的硅烷醇,进一步与木材纤维素、半纤维素和木质素上的羟基结合形成Si—O—Si键,从而减少木材暴露的羟基数量[18-19]。同时,烷氧基硅烷也具有低表面能的特点,接枝在木材可有效降低木材的表面能[20]。

图2 3种不同溶液体系改性木材的接触角Fig. 2 Contact angles of wood modified by three different solution systems

图3 3种不同溶液体系改性木材的吸水率Fig. 3 Water absorptions of modified wood using three different solution systems

2.3 吸水率和尺寸变化率分析

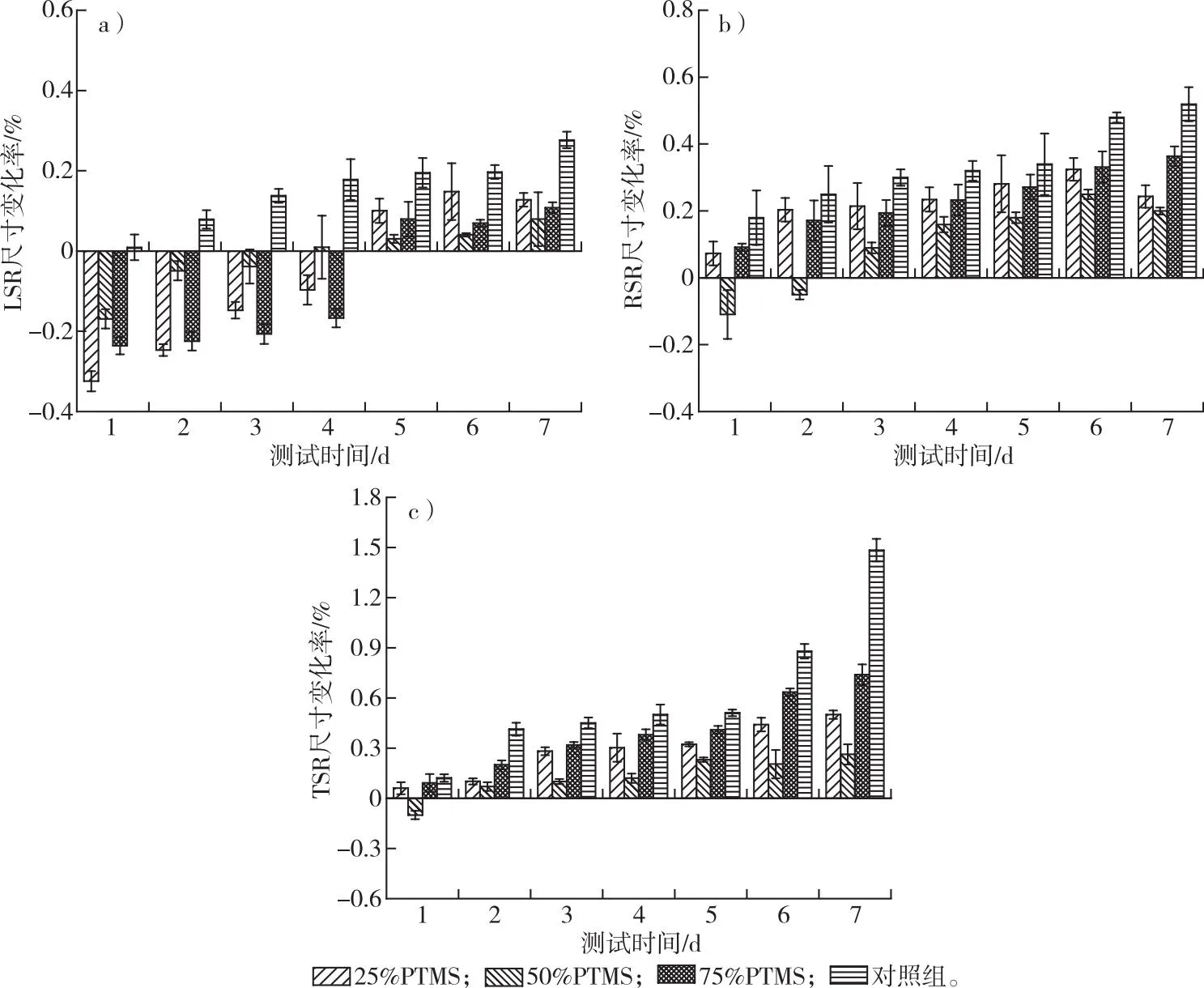

图4 3种不同溶液体系改性木材的LSR、RSR和TSR尺寸变化率Fig. 4 LSR, RSR and TSR dimensional change ratios of wood modified with three different solution systems

3种溶液体系改性木材的吸水率如图3所示。杨木素材浸水3 d时的吸水率为39.8%,而25%,50%和75%的PTMS混合溶液体系处理木材后,浸水3 d时的吸水率分别为11.6%,10.1%和12.3%;浸水5 d时,吸水率继续升高,分别为杨木素材67.0%、25%PTMS改性木材22.5%、50%PTMS改性木材19.7%和75%PTMS改性木材21.9%;浸水7 d时,吸水率进一步升高,分别为杨木素材86.1%、25%PTMS改性木材30.2%、50%PTMS改性木材27.3%和75%PTMS改性木材29.9%。所有改性木材的瞬时吸水率都比杨木素材更低,50%PTMS改性木材的吸水率最低,浸水7 d时吸水率仅为27.3%,与杨木素材相比降低了58.8个百分点。MTMS改性木材的瞬时吸水率降低和尺寸稳定性提升已经有所研究。邓松林等[11]的研究结论为浸水48 d时,MTMS处理材的吸水率为89.1%,而未处理材达到322.5%,处理材吸水率减少的原因可能是改性木材中的疏水层具有一定的阻隔作用[21-22]。

3种溶液体系改性木材的尺寸变化率如图4所示。浸水7 d后,杨木素材在LSR、RSR和TSR方向的尺寸变化率为0.28%,0.52%和1.48%。25%PTMS改性木材浸水7 d后,LSR、RSR和TSR尺寸变化率分别为0.13%,0.24%和0.50%,分别比对照组降低了0.15,0.28和0.98个百分点;50%PTMS改性木材浸水7 d后,LSR、RSR和TSR尺寸变化率分别为0.08%,0.20%和0.26%,分别比对照组降低了0.20,0.32和1.22个百分点;75%PTMS改性木材浸水7 d后,LSR、RSR和TSR尺寸变化率分别为0.11%,0.36%和0.74%,分别比对照组降低了0.17,0.16和0.74个百分点。

上述结果表明,PTMS/MTMS混合溶液处理可以改善杨木素材在LSR、RSR和TSR方向的尺寸稳定性。在LSR方向上,改性木材的尺寸在浸水前3天显示为收缩;与25%和75%PTMS改性木材相比,50%PTMS改性木材浸水7 d时具有最小的LSR尺寸变化率,达到0.03%。RSR和TSR方向是木材尺寸变化较大的方向,改性木材中只有50%PTMS处理后的木材尺寸在前期浸水时显示出收缩,并且始终具有最小的尺寸变化。由此可知,烷氧基硅烷处理木材的疏水性与尺寸稳定性并不呈现完全正相关,在混合溶液体系中PTMS质量分数高于50%时,木材疏水性仍能提高,但尺寸稳定性下降。可能的原因是MTMS与PTMS对木材性质改善的机理不同,小分子的MTMS质量分数越高,越易渗透入木材细胞壁,从而形成交联网络支撑细胞壁结构,对木材耐腐朽性、尺寸稳定性提高等作用明显,对疏水性提高作用有限[23-24];而PTMS及其改性的烷氧基硅烷更适合于提升疏水性,所形成的低表面能交联网络穿透细胞壁阻力更高,部分存在于细胞壁外,对水分交换影响更大[25-26]。最适合提升木材尺寸稳定性的PTMS/MTMS混合溶液体系为50%的PTMS与50%的MTMS复配。烷氧基硅烷对于改善木材表面漆膜附着性和降低表面自由能也有潜在应用与研究[27-28],后期试验中还应继续评价改性木材的物理力学性能和耐老化等性质。

3 结 论

1)烷氧基硅烷溶液体系对气相辅助迁移法改性木材的密度、质量增加率、疏水性和尺寸变化率具有较明显的影响,显示出PTMS质量分数越高,改性木材质量增加率和密度增长越少而疏水性越高的变化趋势。

2)50%PTMS溶液体系改性木材时,能最好地改善木材的尺寸稳定性,浸水7 d后LSR、RSR和TSR尺寸变化率分别比杨木素材降低了0.20,0.32和1.22个百分点。同时,50%PTMS改性木材的密度和质量增加率有明显提升,吸水率降低、疏水性提高,接触角达到(125.3±1.3)°,为最优的溶液体系。总体尺寸稳定性改善效果为50%PTMS>25%PTMS>75%PTMS。

3)各种溶液体系改性后木材的密度、质量增加率与尺寸变化率在常温常压条件下基本保持稳定,可以认为PTMS/MTMS改性木材具有在普通条件下使用的潜力。后续还应考量各体系下改性木材的力学性能、耐久性能,以及PTMS/MTMS失效的机理与防护措施等。