石墨密封组件波形弹簧回弹仿真性能分析

2024-01-23张冰波

张冰波

(空装驻保定地区军事代表室,河北 保定 071000)

石墨密封系统作为航空高温密封元器件,被应用于多种所需耐高温动密封组,其核心弹性特性对于扭矩传递过程中的振动、冲击以及噪声等控制都起到关键作用。为了缓冲发动机启动以及运行过程总瞬间造成的冲击、振动,通常都需要把具有轴向弹性结构的波形弹簧安装在石墨接触面内侧。此外,波形弹簧作为航空密封体系中的重要组成件,是航空发动机主气流通道和二次气流通道以及各种非金属/金属密封系统重要组成部分,其主要作用则是在体系中发挥弹性补偿作用。近年来随着我国航空发动机技术和性能的不断改进,波形弹簧需要适应更加严苛的工作条件,这对波形弹簧的设计选材以工艺制造提出了更高的要求[1]。波形弹簧结构为带有若干个正弦波形环件,相较于传统弹簧,波形弹簧的变形能是由波峰波谷的变形存储决定的,轴向或径向尺寸普遍较小,拥有了更好的储能、缓冲、减震和降噪能力[2-4]。通常波形弹簧只需占用螺旋弹簧所需空间的30%~50%就能达到同级别性能要求。

目前国内外主流波形弹簧的制造方法主要为冲压或者液压成形[5-6],液压回弹则成为了成形制造中不可避免的缺陷,其与诸多因素相关。如材料的力学性能、工序造型以及板料的外形一致性等。这也导致了波形弹簧回弹难以准确预测和有效控制。该缺陷的存在不仅会严重影响零件尺寸精度,还会导致零件受力的不均从而促使密封失效。因此,弹簧成形的回弹性准确预测是保证波簧有效制造获得良好商品性以及适用性的至关重要因素之一。

本文将以GH738 镍基高温合金板的成形工艺为研究对象,研究影响液压成形的回弹因素。首先,基于当前某航空企业压载装置,进行基本外形构建并使其钢板产生局部塑性变形。随着加载量的增大,板材变形程度逐渐增大,待达到目标形状后,卸载完成加载过程。然后,通过ABAQUS 软件进行数值仿真,对比实验结果以验证仿真方法的有效性,并基于该方法,分别分析钢板局部液压成形过程中影响回弹的各种因素。最后,根据计算结果得到厚度等影响因素与回弹之间的关系[6-8]。

1 波形弹簧几何特征

当前石墨密封组件单波形弹簧环结构示意图如图1 所示,主要几何参数:外径D=Φ90mm,内径d=Φ86 mm,壁厚δ=0.4 mm,自由高度h=8 mm,整体走向为正弦波波形,总3 组波峰波谷。

图1 波形弹簧结构示意图

2 波形弹簧的成形有限元建模建立

2.1 材料模型

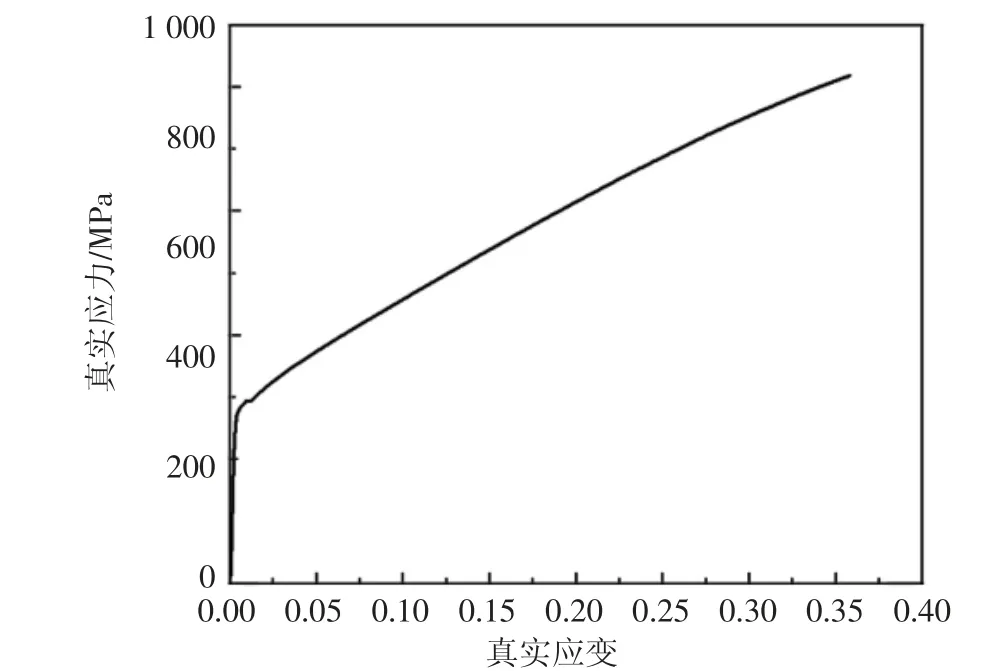

本次仿真所用的材料为高温镍基合金GH738,通过单向拉伸试验获得材料的超薄壁钢板的应力-应变曲线,具体参数如图2 所示。基本力学物理性能指数见表1。

表1 GH738 材料基本力学性能

图2 GH738 真应力应变测试曲线

2.2 仿真模型

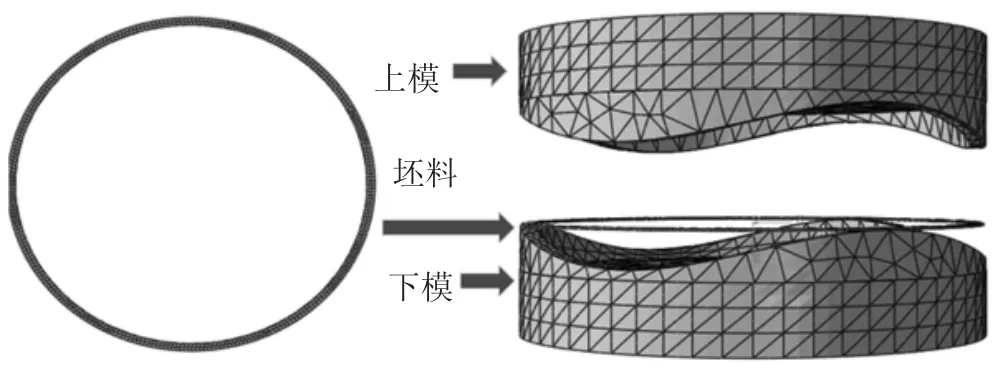

基于ABAQUS/Explicit 软件平台建立了如图3 所示的液压有限元模型,建模过程中解决了以下关键技术。

图3 GH738 波形弹簧搭载模型

2.2.1 网格处理

在液压成形过程,上模匀速下压,依据常规成形法对应模型建立,设计圆形料作为成形坯,其内外径尺寸与波形弹簧内外尺寸一致。其固定在下模成形面上,材料在上模凸起位置逐渐下压成形,因而可将模具设定为刚体,以达到减少计算时间的目的。波形弹簧网格类型采用C3D8R 八结点线性六面体单元,减缩积分,尺寸为0.2 mm,元素总数为8 113。通过比对发现壳体计算和三维实体计算结果相差不大,因而本次仿真采用壳体输入厚度以达到比对目的。

2.2.2 条件输入

摩擦力符合库伦摩擦定律,摩擦系数取0.2。接触属性采用罚函数摩擦模型,模具与圆坯采用“surfaceto-surface”模型。波形弹簧材料设为弹塑性材料,塑性变形服从Mises 屈服准则,弹性模量符合杨氏模量,具体数值如图2 所示。

2.2.3 基本假设

2.2.4 成形及卸料加载

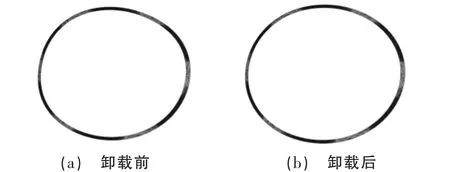

选取下模,给予边界约束六个自由度,设置圆形坯料与下模接触并固定(需给予厚度间隙并保证大变形可行以确保计算能够持续),设置摩擦系数0.2。上模给予Y向下压,计算方法需采用动力-显示仿真计算法,通过设定AMP(幅值)确定匀速5 m/min 下压速度,计算至上下模间距为0.4 mm 板厚则停止,随后静置0.6 s后刚性上模上升回至初始位置,至此完成波形弹簧的成形和材料回弹仿真,如图4 所示。

图4 波形弹簧回弹示意图

3 结果与讨论

3.1 有限元模拟条件与评价指标

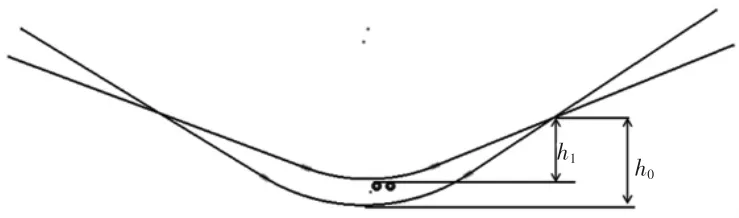

采用卸载前、后板材的挠度值来描述回弹量。回弹量采用SB(Springback)评价

具体计算方法如图5 所示[9-10]。

图5 回弹计算示意图

3.2 有限元模拟结果分析

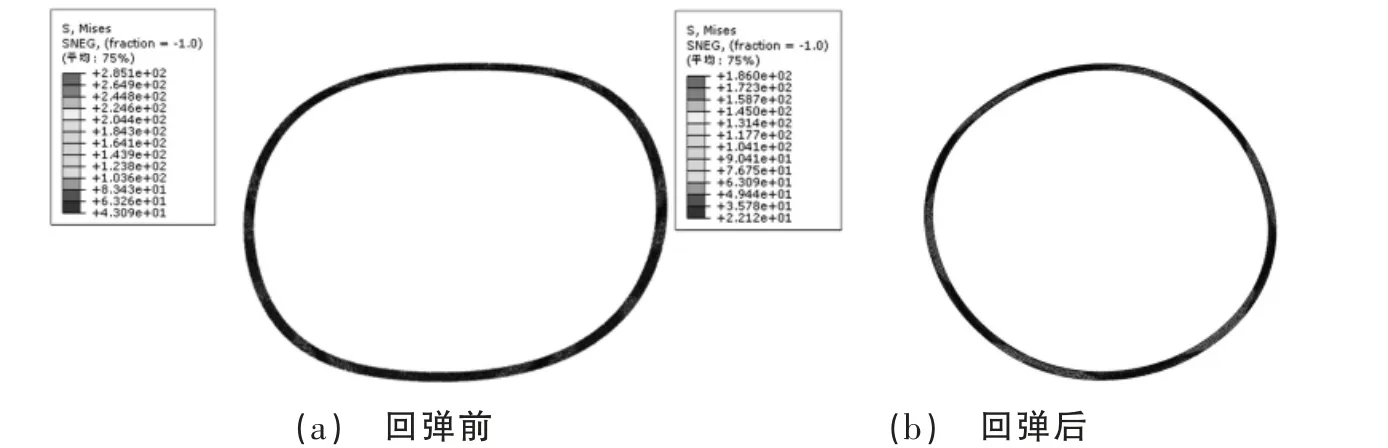

图6 为液压成形前后的等效应力的比较图。从图6(a)中可以看出,弹簧的波峰和波谷处等效应力最大,而峰谷过渡段则应力最小。从图6(b)中可以看出,卸载回弹后波峰边沿位置应力较大,主要在外沿位置,而波谷则在内沿位置。

图6 回弹前后的米塞斯应力分布示意图

此外同样可以注意到,波形弹簧在受压卸载前所展示的等效应变主要集中在波簧的波峰和波谷的边沿位置处,如图7 所示。而受力卸载后,波簧的主要等效应变位置几乎不变,然而所受影响的区域面积有一定程度的下降。

图7 波形弹簧卸载前后的等效应变位置示意图

3.3 回弹分析

图8 是波簧成形卸载前后的总高度分析。由图8 可知,卸料后弹簧因回弹效应,相比成形加载预期为8 mm 高度,最终所能保持的高度仅约为8-3.67=4.33 mm。由此可知,Y向加载方向的回弹量为

图8 波形弹簧成形向回弹位移比对

结合上文中计算等效应变分布可知,峰谷过渡段区域在卸载后所表现出的回弹量相比波峰更大,而波峰波谷在回弹后依然保持了部分弯曲。造成这种现象的原因是:环件在受力过程中,不同位置所受弯曲不尽相同。位置弯曲程度越低,则所受的塑性形变越小,弹性变形则越大。因而最终结果是在压力卸载后弹性区变形回弹,过程中弹性应变能得以释放。

4 板材厚度对回弹的影响

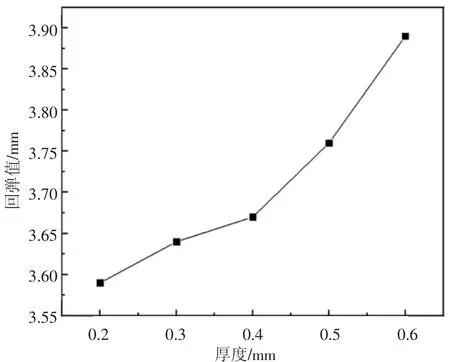

波形弹簧的回弹特性受到多因素综合影响,在实际工程应用中,板材厚度尺寸的选取常根据具体情况而定,因而它是成形控制中的一个重要的考虑因素。下文主要研究的内容是超薄壁高温合金钢板,在保持板材内外直径不变的情况下,重点比对板材厚度对最终回弹量的影响。在相同液压以及动力显式仿真成形条件下,对板材材料选取比较其回弹值。

由当前计算值可知,随着板材厚度的增加,材料在卸载液压后的回弹值也表现出较为明显的增长趋势(图9)。值得注意的是采用增加材料宽度形式计算后发现,波形弹簧的回弹量变化量相对变化不大,仅表现出轻微的上升趋势(图10)。

图9 厚度参数及回弹量分析图

图10 宽度参数及回弹量分析图

厚度以及宽度的增加一定程度上促进了截面方向或径向弹性区域的扩展,促使板材的总弹性变形成分区域在同样液压高度下在总变形区占比少量的增加,因此,卸载后板材因弹性变形引起的回弹量也随之增加[11]。

5 结论

本文基于ABAQUS 动力显示仿真有限元分析方法,对GH738 波形弹簧的成形以及卸载回弹进行研究,得到以下结论。

1)GH738 高温合金,总高为8 mm,波数N=3 的波形弹簧采用基于原高度所设计的液压模回弹量为2.165 mm。

2)本研究中,峰谷过渡段区域在卸载后所表现出的回弹量相比波峰更大,而波峰波谷在回弹后依然保持了部分弯曲,这是由于过渡段塑性变形区面积更小所致。

3)波簧的回弹量与板材厚度息息相关,随着厚度的增加,成形过程中表现出了更大的回弹量,这是由于截面厚度增加导致了弹性区变大,从而引起了卸载过程中回弹增加。