“双碳”目标下石油炼制技术研发策略与工业实践

2024-01-22许友好李浩天刘昌呈

许友好,李浩天,刘昌呈

(中石化石油化工科学研究院有限公司,北京 100083)

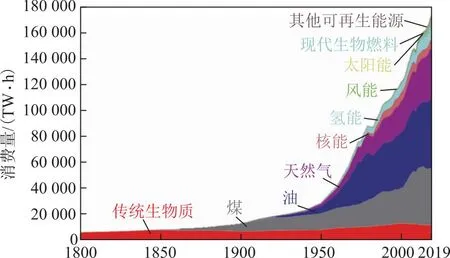

能源是人类赖以生存的基础,从时间维度上,自17世纪到19世纪中叶,随着全球逐步由农业社会转向工业社会,随着社会发展和经济增长使能源消费急剧增加。从生物质能源到煤炭能源标志着第一次重大能源转型开始,煤炭在全球能源结构中的份额从1800年的1.7%上升到1900年的47.2%。大约从1900年始,主要能源由煤炭转变为石油,从而开启了第二次能源转型。石油炼制行业发展自然也是能源转换过程中的重要一环,其自身经历了从最初的照明用途向燃料用途、再向化工品用途方向转变的过程。尤其在内燃机发明后,燃油汽车问世,石油需求急剧上升。1950年,石油在全球能源结构中的份额上升到19.1%,到2000年达到35.1%。随着各国加大减排力度,太阳能和风能正在全球扩大应用。可再生能源在全球能源结构中的份额从2000年的6.6%上升到2010年的7.7%,仅增长1.1百分点,但从2010年到2020年增长速度加快,份额达到11.2%,标志着第三次重大能源转型已经开启[1-2]。图1为1800—2019年全球一次能源消费量。

图1 1800—2019年全球一次能源消费量[1]

随着第三次能源转型的推进,电气化会逐渐成为主流,世界经济和社会需求悄然巨变,石油生产汽油和柴油等燃料的需求量增长减弱已是不可逆转的趋势。我国新能源汽车的迅速发展对成品油市场冲击更为显著,造成国内炼油能力过剩和结构性矛盾的问题日趋严重[3-4]。同时石油炼制与化工行业作为碳排放量较大的产业之一,CO2排放量约为1.0 Gt/a,占全国碳排放总量的9%。2020年,我国提出力争于2030年前达到CO2排放峰值、2060年前实现碳中和的“双碳”目标。百年石油炼制与化工行业面临着双重挑战,在挑战的同时也会带来无限机会。实际上,能源转型是一个长期过程,伴随能源结构转型,石油向生产化工原料转型过程必然是渐进式变革,实现英国著名历史学家Toynbee所述的“顺利地在旧瓶里装进了新酒,还不至于引起旧瓶的爆炸……,这种胜利应该当作一种惊人的技艺[5]”,即在已建成的庞大石油炼制与化工工业基础上实现低成本转型发展。

由于石油化学品需求仍然持续旺盛,生产更多的化学品将是百年石油工业变革的主要推动力[6]。在“双碳”目标下,只有开发低成本、低排放、低能耗生产化学品技术,方可实现原油制化学品过程处于长期盈利状态,这需要从百年石油炼制与化工技术的发展历程中汲取未来技术开发思路。通过对百年石油炼制各项技术开发时间与作用进行汇总,明显地可以看出传统的石油炼制技术目标首先为解决石油化学品数量问题,然后再改善产品质量问题。传统石油炼制技术开发思路一般追求“吃干榨净”,以牺牲产品选择性的代价换取高转化率,导致产物中有大量的副产品,且生产过程能耗高、CO2排放量高,这与目前“减排增效”的转型发展目标相悖。要实现石油资源的高效利用和石油炼制与化工行业的低碳转型发展,关键在于石油炼制技术研发思路的转变。为此提出未来石油炼制技术的开发思路是基于石油分子管理理念,以产品高选择性取代原料高转化率为技术开发的出发点,尽可能实现源头降碳和过程降碳,减少末端污染物排放处理过程及降低处理规模;并以小分子烷烃加工、重油加工和低碳烯烃生产技术变革为案例,展示在“双碳”目标下,石油炼制技术开发在追求产品高选择性下的工业实践。

1 石油炼制技术研发策略

开采出来的原油馏程分布与市场需求的产品馏程分布及其差异见图2。

图2 原油馏程分布与产品馏程分布示意

从图2可以看出,原油重馏分段比例高,轻馏分段比例低,而市场需求更多的是轻馏分。研发石油炼制技术的目的与作用是将原油转化为市场需求的轻馏分段的产品。原油最初通过蒸馏装置提炼成煤油,作为灯油使用。原油蒸馏装置是石油炼制过程首先出现的装置,现在仍是石油炼制过程中的第一个单元。随着汽油需求量的增加,热裂化和催化裂化生产汽油技术相继出现,热裂化技术虽然实现了对原油中重组分的利用,但热裂化汽油的烯烃含量过高,在贮存过程中易生成胶质。为了提升汽油品质,由热裂化技术转为催化裂化技术,催化裂化产物中富含大量异构化产物,有效提升了汽油的辛烷值及安定性。随着社会发展和技术进步,对汽油和柴油品质的要求越来越高,同时对化工产品需求越来越大,烷基化、催化重整、加氢精制、加氢裂化等技术纷纷出现,炼油厂从主要生产汽油和柴油逐渐转移至兼产化工原料,石油加工流程日趋复杂化,流程优化的重要性日渐突出[7]。百年石油加工行业开发出多项划时代的技术,各项具体技术开发时间及作用见图3[8]。

图3 石油炼制工业各项技术开发时间及作用

我国石油炼制工业迅速发展是从1949年新中国成立后,尤其1959年发现并开始开发大庆油田,原油产量大幅度增加。基于国内原油产量、国防建设与国民经济对石油产品的迫切需求,燃料工业部组织全国各方面力量,齐头并进地同时展开石油炼制技术开发、装置建设和生产等方面的工作。在石油炼制技术开发方面,侯祥麟、闵恩泽、陈俊武、武宝琛等科学家各自带领石油炼制技术开发、工程设计等团队,开启了超英赶美的长征,在较短的时间内,成功地开发出催化裂化、催化重整、延迟焦化、尿素脱蜡和催化剂、添加剂“五朵金花”,使得国内石油炼制技术逐渐赶上欧美发达国家水平,解决了国防对油品种类和数量的迫切需求,满足了国民经济发展。1990年催化裂解技术(DCC)的出现,标志着中国石油炼制技术自主创新时代的开启,此后,技术开发主要为了满足严格的汽柴油质量标准与化工原料需求,图3中红字列出的技术均为我国自主开发的技术。我国石油炼制工业从无到有,从弱到强,从跟踪模仿到自主创新,这是几代人经过几十年持续努力的结果,石油炼制能力已处于全球第一位。

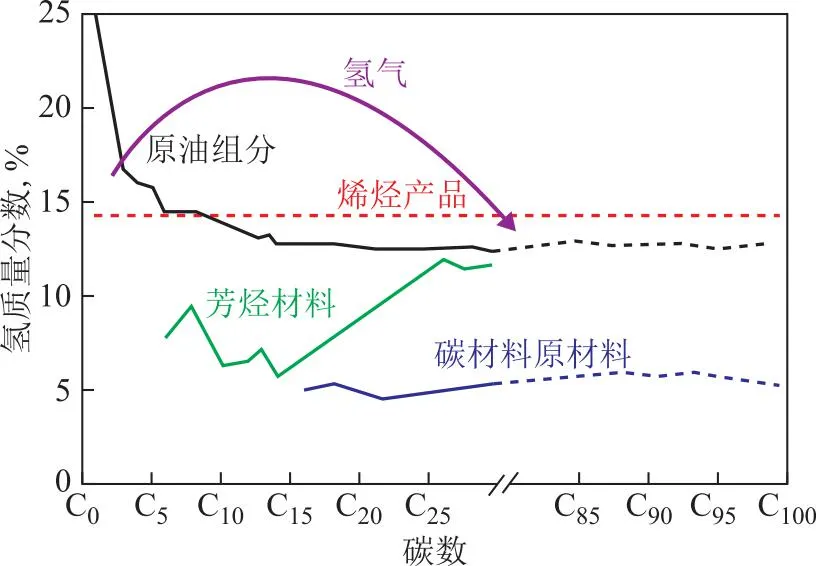

百年石油炼制技术开发基本上按石油分子管理理念,原油轻端小分子烷烃经蒸汽裂解生产烯烃或由催化重整生产芳烃,原油重端重馏分经催化裂化生产汽油或加氢裂化生产柴油、煤油或化工原料。从原油的氢含量与产品氢含量来看,原油氢碳原子比为(1.6~1.9)∶1,烯烃氢碳原子比为2∶1,轻芳烃(BTX)氢碳原子比为1∶1,原油氢碳比与烯烃+芳烃产品氢碳比基本平衡。现有的石油炼制技术并不能完全实现原油氢碳比与产品氢碳比平衡,而一味地对原油某些缺氢馏分进行加氢处理或加氢裂化生成更多的反应物原料。例如,恒力石化20.0 Mt/a炼化一体化项目是依靠石脑油、柴油、渣油加氢裂化技术为蒸汽裂解和连续重整单元提供原料,生产低碳烯烃与BTX等产品[9]。这些加氢裂化装置使用的氢气来自配套的500 000 m3/h煤制氢装置,其煤消耗量为15 000 t/d[10],煤制氢生产1 kg H2的CO2排放量约为20 kg[11],因而造成碳排放量巨大,而煤制的氢气由轻石脑油蒸汽裂解产生较多的低价值甲烷而释放出来。基于更加精准的石油分子管理理念,对原油碳数对应的氢含量以及不同产品的氢含量进行详细分析,如图4所示。

图4 原油碳数对应的氢含量以及不同产品的氢含量

从图4可以看出,以原油轻端小分子烷烃生产烯烃时,氢是过剩的。现有的烷烃蒸汽裂解技术在生产乙烯的同时副产较多的甲烷,造成烷烃多余的氢以甲烷的形式释放出来,而原油重端重馏分氢含量不足,除加氢过程改善原料氢含量外,部分馏分油经催化裂化缩合反应生成焦炭,以CO2的形式释放出来。这表明现有的石油炼制过程未充分践行石油分子管理理念,造成轻端多余氢以甲烷形式释放,重端部分碳以CO2形式释放。

从石油资源碳氢高效利用角度来看,原油轻端多余的氢应该以氢气形式释放,原油重端的芳烃、胶质和沥青质应作为碳材料原料或燃料油组分等特种产品,以降低石油炼制过程中的CO2排放量。为此,未来石油炼制技术开发要更严格践行石油分子管理理念,以追求产品高选择性为技术开发的出发点。

2 产品高选择性的石油炼制技术开发案例

2.1 烷烃加工技术

石油中的轻质烷烃及石脑油(一般指C2~C12烷烃)是生产乙烯和BTX的重要原料。轻烃和轻质石脑油作为蒸汽裂解装置的原料生产低碳烯烃,重石脑油作为连续重整装置原料生产BTX。蒸汽裂解过程遵循自由基机理,乙烷蒸汽裂解工艺的甲烷产率小于5%,乙烯/甲烷收率比可达17.40,而C3及C3以上烷烃蒸汽裂解时,甲烷产率均高于10%,大部分为20%左右,乙烯/甲烷收率比低于2.0,这表明烷烃转化为烯烃过程中多余的氢是以甲烷形式释放的。从双碳目标来看,C3+烷烃蒸汽裂解工艺仍有改善空间,应该开发更精准的C—C键断裂技术。丙烷脱氢技术(PDH)正是基于精准的C—C键断裂而开发的,主要表现为甲烷产率低、丙烯产率高和氢气产率高,尽管PDH技术装备投资高且装置能耗也高,但其经济效益好于丙烷蒸汽裂解技术,为此PDH技术近10年得到迅速发展。丙烷蒸汽裂解与丙烷脱氢的产物分布对比见表1。

表1 丙烷蒸汽裂解与丙烷脱氢的产物分布对比

从表1可以看出:与蒸汽裂解技术相比,PDH技术生产丙烯产率为87.27%,氢气产率为4.23%,甲烷产率只有2.73%,相比蒸汽裂解的甲烷产率(26.80%)大幅度降低,同时明显提高了烯烃产物的选择性。丙烷选择直接脱氢,反应过程单一,丙烯和氢气选择性高,副产物少,可实现丙烷碳和氢原子高效利用,最大程度减少烯烃生产过程中的碳排放。

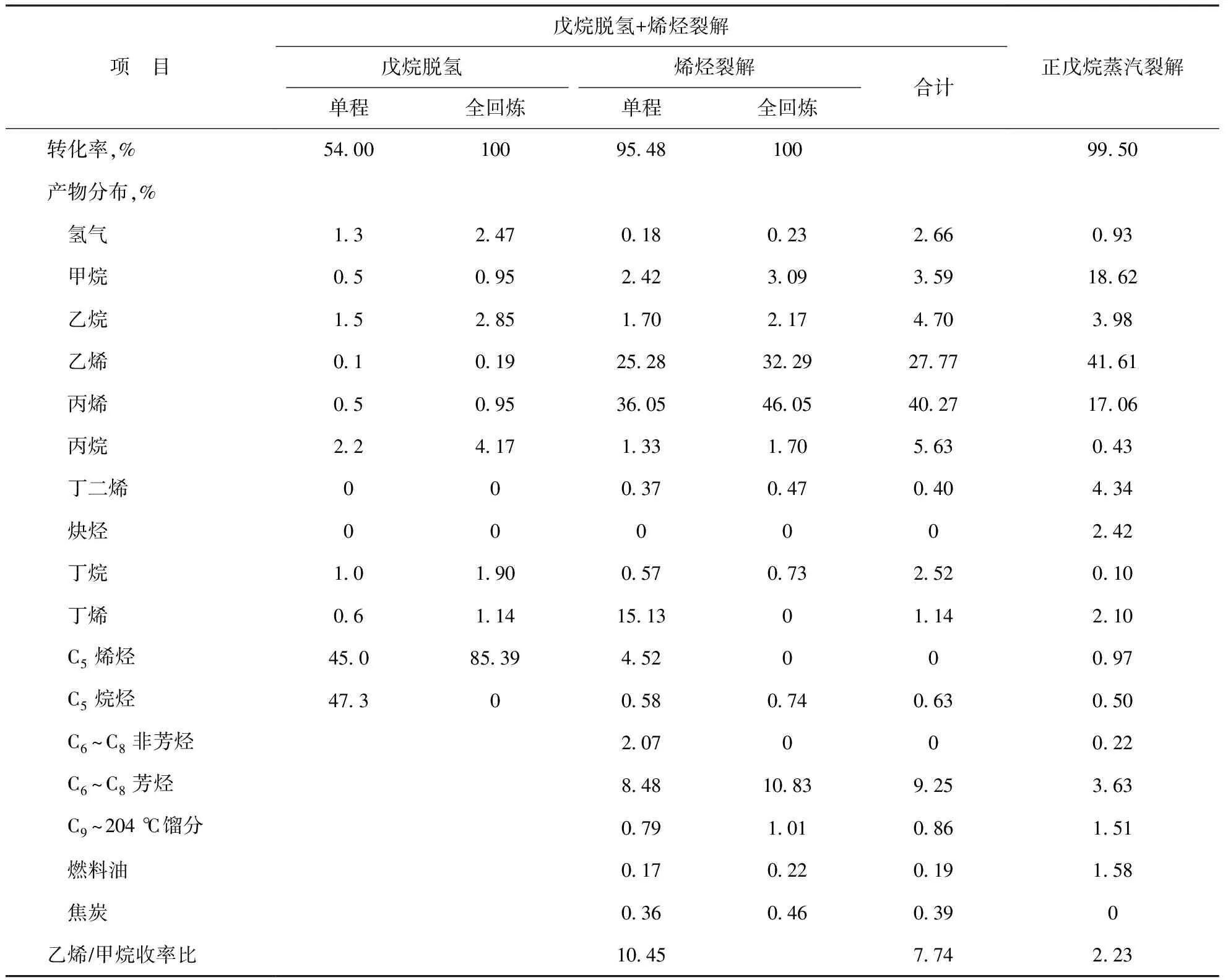

从PDH技术成功的工业实践得到的启示:C4及C4以上的烷烃是否能选择直接脱氢,生产氢气和烯烃,烯烃再作为反应物裂解为乙烯和丙烯。按照此技术开发思路,开发烷烃脱氢技术,将其转化为烯烃与氢气,再进一步通过烯烃靶向裂解生产乙烯和丙烯,从而提高烷烃的碳氢原子利用效率,最大程度减少甲烷的生成。以正戊烷为原料,先进行脱氢试验,其产物中的C4~C5烯烃在MFI分子筛催化剂作用下裂解,由此可以计算出脱氢和裂解产物分布,结果见表2,并与正戊烷蒸汽裂解产物分布进行比较[12]。

表2 戊烷脱氢+催化裂解与蒸汽裂解的产物分布比较

从表2可以看出:相比正戊烷蒸汽裂解工艺,正戊烷脱氢+催化裂解组合技术乙烯产率为27.77%,丙烯产率为40.27%;甲烷产率为3.59%,相对于蒸汽裂解的18.62%大幅度降低;同时与蒸汽裂解相比,烯烃裂解的乙烯/甲烷收率比由2.23提高至7.74。这表明烷烃脱氢+催化裂解组合技术可实现C—C键精准断裂,有效减少甲烷组分的生成,显著提高原料碳氢原子利用效率。因此,对于原油中的小分子烷烃资源,应开发烷烃脱氢+催化裂解组合技术,实现碳氢资源的绿色高效利用。

2.2 重油加工技术

近年来,我国原油消费量持续增长,原油对外依存度超过70%,而原油供应持续重质化、劣质化,使得重油加工工艺面临着诸多重大挑战。重油催化裂化工艺在高效加工重油方面起到了重要作用,将劣质重油转化为优质清洁汽油,满足国民经济发展对油品的需求。传统重油催化裂化工艺普遍追求高转化率,常伴随有较多的油浆外甩,而且产物中焦炭与干气占比较高,造成液体产品产率偏低,原料的碳氢资源利用率低。较高的焦炭和干气产率也意味着高CO2排放量,这与“双碳”目标相矛盾。

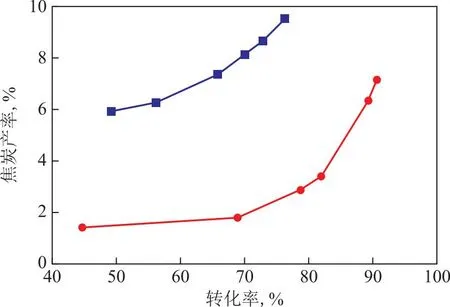

重油催化裂化过程中的干气和焦炭产率在初期随转化率的增加而缓慢增加,但当转化率达到一定值(称为突变点)后,干气和焦炭产率会随转化率增加而急剧增加,见图5[13]。从图5还可以看出:原料油性质越差,突变点对应的转化率越低。大庆蜡油突变点对应的转化率为70%左右,而茂名加氢重油突变点对应的转化率为58%左右。这表明重油催化裂化工艺存在焦炭产率的最佳转化率区间。

图5 茂名加氢重油和大庆蜡油在不同转化率下的焦炭产率[13]

催化裂化工艺存在着转化率处于较高值、而干气和焦炭产率之和与转化率之比处于较低值的区间,从石油资源高效利用的角度来看,该区间是重质原料在催化裂化装置上的最佳转化率区间。有鉴于此,提高重质原料利用效率并降低产物中焦炭产率需从两方面着手:①基于重油原料性质的差异,控制适宜的转化率,使其在催化裂化过程中处于最佳转化率区间,以实现生产过程降低CO2排放量;②改善原料油性质,减少原料中易生成焦炭前体的组分含量,以实现从源头降低CO2排放量。

2.2.1降低生产过程CO2排放量的IHCC技术

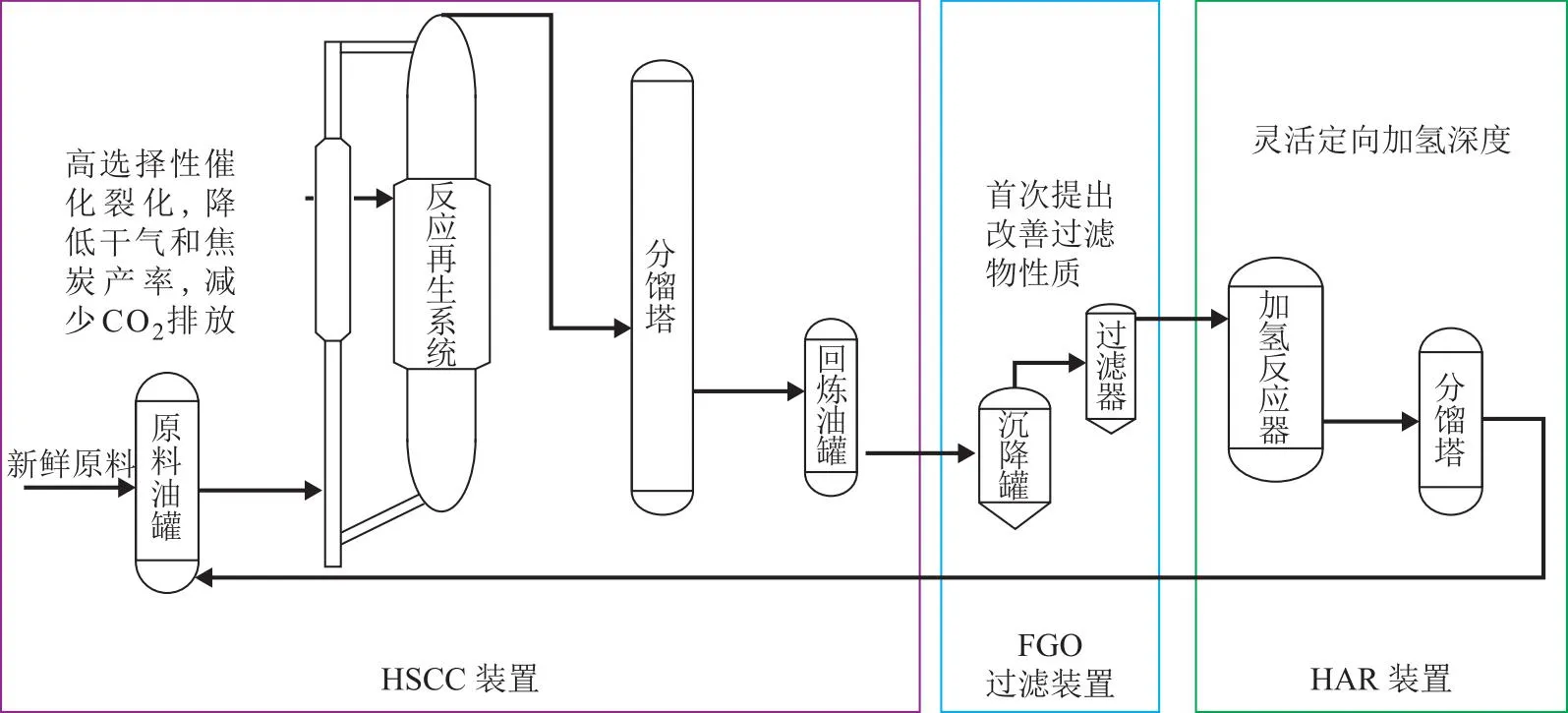

多产轻质油的催化裂化馏分油(FGO)加氢处理工艺与选择性催化裂化工艺集成技术(称为IHCC)包括两个子工艺:一是选择性催化裂化工艺(称为HSCC);二是HSCC工艺所生产的FGO中的芳烃和胶质经加氢处理进行芳烃饱和的工艺(称为HAR)。IHCC工艺于2015年在中国石化清江石化有限公司100 kt/a HSCC装置和20 kt/a HAR装置上完成工业试验。IHCC装置原则流程如图6所示[13-15]。

图6 中国石化清江石化有限公司IHCC装置原则流程

对于性质相同的加氢重油原料,与FCC工艺相比,IHCC工艺液体产品产率分别增加8.56百分点(多产汽油方案)和10.04百分点(多产轻质油方案),同时干气产率下降40%以上,焦炭产率降低20%以上。这表明IHCC工艺可显著提高重油烃资源的碳氢利用效率,并降低生产过程中的CO2排放。IHCC工艺成功地实现了工业应用,标志着石油炼制技术由高转化率向高选择性转变的研发思路在工业实践中获得成功。

2.2.2从源头降低CO2排放量的溶剂脱沥青与催化裂化的组合工艺

焦炭的前体由多环芳烃组成,主要存在于胶质和沥青质中。减少重油原料中的沥青质和胶质组分可显著地改善催化裂化装置加工原料性质,从而降低焦炭产率。基于此,提出溶剂脱沥青与催化裂化组合工艺的技术路线来加工重油,如图7所示[16]。

图7 从源头降低CO2排放量的溶剂脱沥青与催化裂化的组合工艺原则流程

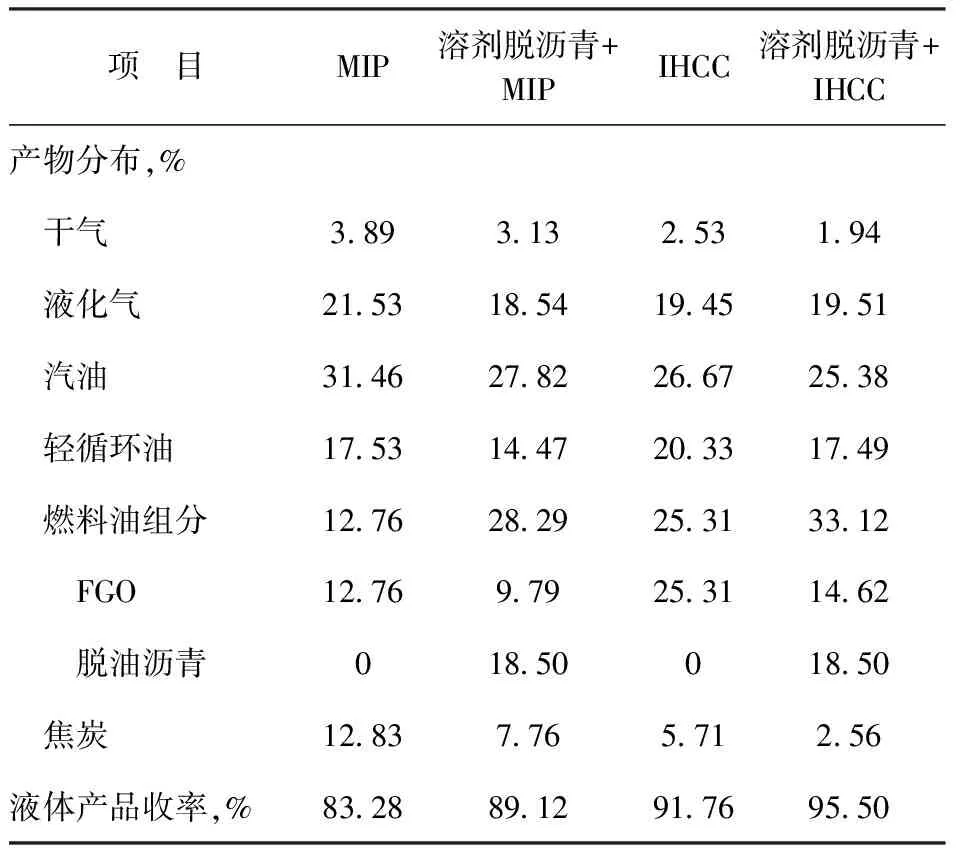

重油原料先由溶剂脱沥青工艺将原料中的胶质、沥青质等易生焦组分分离至脱油沥青中,脱油沥青可作为道路沥青、延迟焦化的原料或低硫船用燃料油的调合组分,而脱沥青油作为催化裂化装置原料。为了开发溶剂脱沥青与催化裂化组合工艺,在实验室选用加氢重油(20 ℃密度为920.1 kg/m3,残炭为2.7%,氢质量分数为12.19%)为原料,对溶剂脱沥青与催化裂化组合工艺进行试验研究。溶剂脱沥青与不同类型催化裂化组合工艺的产物分布列于表3。

表3 不同重油加工技术路线的产物分布比较[16]

从表3可以看出:相比于MIP工艺,溶剂脱沥青+MIP组合工艺液体产品收率为89.12%,增加5.84百分点,焦炭产率为7.76%,降低5.07百分点,降低幅度为39.52%;IHCC工艺液体产品收率为91.76%,增加8.48百分点,焦炭产率为5.71%,降低7.12百分点,降低幅度为55.49%;溶剂脱沥青+IHCC组合工艺液体产品收率为95.50%,增加12.22百分点,焦炭产率为2.56%,降低10.27百分点,降低幅度为80.05%。这表明同时采用源头降碳和过程降碳技术,可大幅度降低催化裂化装置CO2排放量。由此可以看出,树立源头降碳和过程降碳优先理念十分重要[17]。

溶剂脱沥青工艺不仅改善催化裂化装置加工原料性质,从而降低焦炭产率,同时脱沥青油中重金属组分(主要为Fe,V,Ni)的含量显著降低,减少平衡催化剂上的重金属沉积量,有利于延长催化剂的寿命和提升目的产品选择性[16]。

2.3 低成本生产乙烯和丙烯的靶向催化裂化工艺

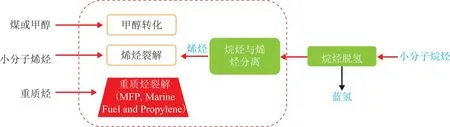

石化产品线分为成品油、芳烃和低碳烯烃3条线路,成品油和芳烃来自于原油,竞争集中在炼油厂之间。相比之下,烯烃的原料来源更加多元化,使得烯烃赛道的竞争局面更为复杂多变。烯烃生产主要分为4类:石脑油蒸汽裂解、甲醇(煤制)转化、轻烃蒸汽裂解和重油催化裂解。轻烃裂解由于具备工艺流程短、产品收率高、经济性强、污染小等优势,产能占比显著提升。全球轻烃裂解份额已与石脑油蒸汽裂解技术路线份额基本相当。国内由于轻烃资源不足,轻烃蒸汽裂解处于起步阶段,石脑油蒸汽裂解工艺一直是乙烯生产的主流技术,重油催化裂化(含催化裂解)工艺提供部分丙烯。从现有的生产低碳烯烃技术来看,仍有许多科学问题需待完善[18-20]。为此,提出低成本生产乙烯和丙烯的靶向催化裂化工艺(简称TCO)。TCO工艺从反应物、催化剂活性组分和催化反应工程3个方面进行创新与集成[21],其原则流程见图8。

图8 TCO工艺原则流程

现有多产低碳烯烃的催化裂化工艺专用催化剂设计上采用Y+MFI分子筛双活性组元,大孔Y分子筛用来裂解大分子重质烃,中孔MFI分子筛用来裂解中等分子,将其转化为低碳烯烃。由于Y分子筛的孔道过大,生成的低碳烯烃分子易在其表面发生氢转移反应转化为烷烃产物,导致低碳烯烃的产率和选择性下降。此外,以Y分子筛作为活性组分尽管会提高重油转化能力,但也会导致焦炭产率大幅度增加。TCO工艺首次以MFI型分子筛作为唯一活性组分,开发出一种MFI分子筛催化剂加工重油,商品名为TCC-1。在小型固定流化床催化裂化装置上,对TCC-1进行多产烯烃性能评价,并与催化剂MMC-2(以MFI分子筛为主,含有少量Y分子筛)进行比较[22],两种催化剂评价结果列于表4。

表4 大庆减压馏分油在TCC-1和MMC-2催化剂上的裂化反应结果

从表4可以看出,在相同的低苛刻度反应条件下,与MMC-2相比,虽然TCC-1作用下的减压馏分油转化率较低,但具有更高的烯烃产品产率和选择性。提高反应苛刻度,使TCC-1作用下的转化率与MMC-2作用下接近,此时TCC-1表现出优异的烯烃产品选择性,烯烃产品产率可达55.07%,液化气中丙烯质量分数达48.71%,液化气中烯烃质量分数更是高达89.25%,明显地高于MMC-2作用效果。这表明尽管Y分子筛具有优异的重油转化能力,却是以牺牲烯烃产物选择性为代价,传统的追求高转化率单纯依靠Y分子筛的技术理念必须要转变,开发新型催化反应工程技术来提高反应苛刻度,可以弥补TCC-1重油转化能力弱的问题。

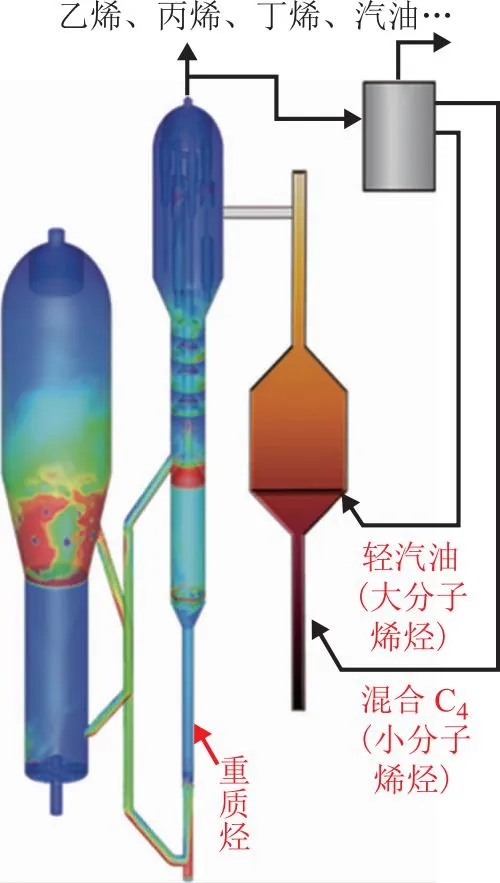

TCC-1催化剂在中国石化青岛石油化工有限责任公司1.4 Mt/a重油催化裂化装置上实现了工业应用。应用结果表明:烯烃产率较之前大幅提高,丙烯产率增幅达97.56%,异丁烯产率增幅达228.28%[23]。以TCC-1催化剂重油催化裂化技术为平台,重油注入到高温催化反应系统,与TCC-1催化剂接触并发生反应,生成的烯烃与烷烃进入后续的分离装置,分离出的烯烃进入超高温催化反应系统,与TCC-1催化剂接触并发生反应生产乙烯和丙烯,其原则流程见图9。基于目前研究结果可以推测:对于加氢馏分油[密度(20 ℃)为900 kg/m3左右,氢质量分数大于12.9%],采用TCO技术可以生产约15%(w,下同)的乙烯、30%的丙烯、15%的BTX、25%的碳材料原料或船用燃料油组分,还有5%的C5和C6烷烃,合计达到90%。

图9 TCO技术高温与超高温催化反应系统原则流程

3 TCO技术在炼化一体化工艺流程中的位置与作用

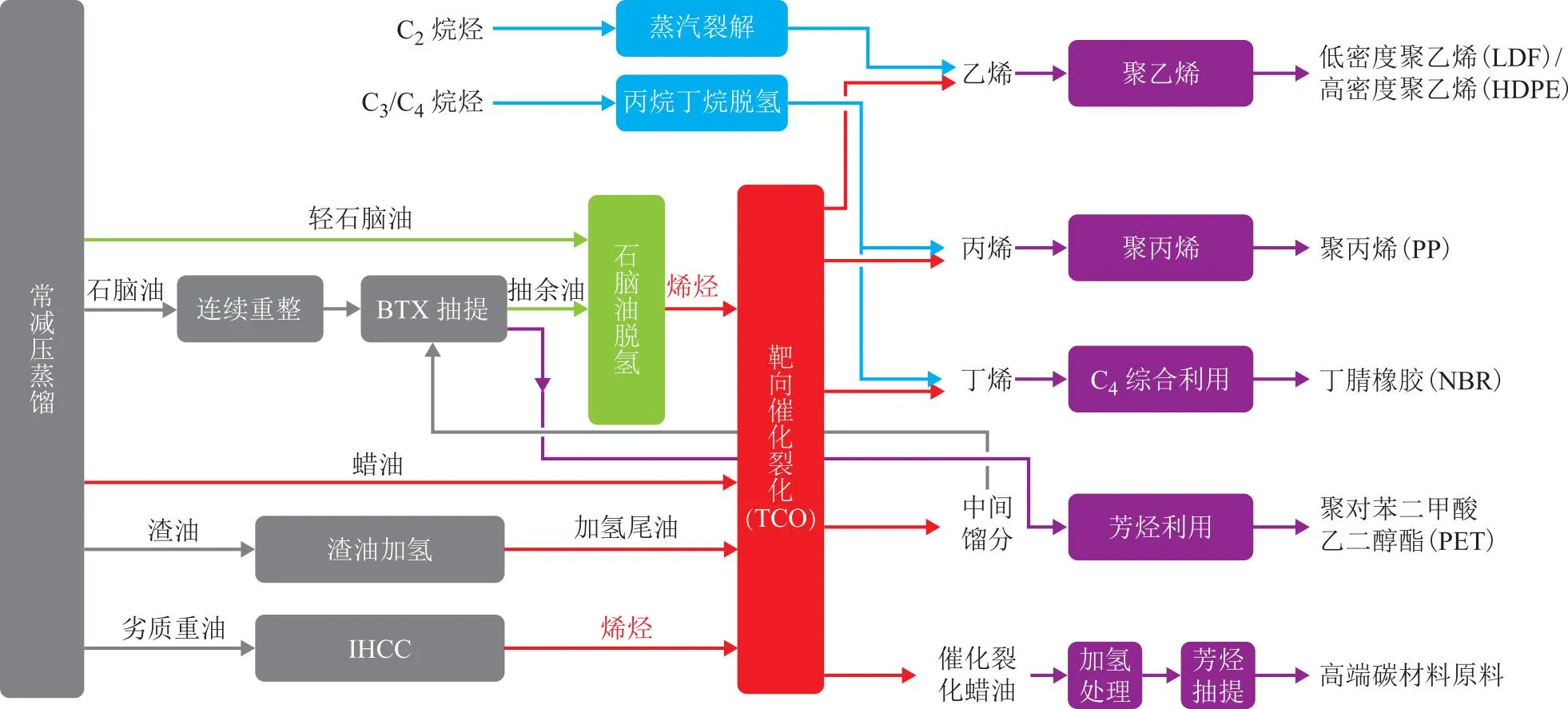

随着TCO技术深入开发并有机会持续工业实践,可以预期未来将以TCO工艺为核心,与现有烷烃脱氢、烷烃与烯烃分离、双环芳烃可控缩聚等装置深度耦合,构建成较短的炼油与化工一体化流程[8]。轻质石脑油和重整抽余油直接输送至烷烃脱氢装置,产物烯烃作为靶向催化裂化装置的原料。馏分油含有大量饱和烃,可直接作为TCO装置的优质原料,选择性地转化为烯烃。针对劣质重质原料油,可先进行加氢处理,处理后加氢尾油进入TCO单元进一步反应,产生的FGO可经加氢处理,其中双环芳烃可控缩聚,用于生产特种燃料油或高端碳材料。此外,TCO工艺与IHCC工艺协同组合,IHCC工艺不仅可对金属含量高的劣质重油原料进行预处理,同时可生产高烯烃产品,为TCO工艺提供优质的烯烃原料,其原则流程见图10。以烯烃生成与转化为纽带,重塑炼油工艺流程,推动以生产燃料为主的传统石油炼制行业向绿色低碳生产低碳烯烃、芳烃和高端产品的方向转型发展。

图10 以TCO为核心的新一代炼化一体化工艺流程

4 结论与展望

百年石油炼制与化工行业在人类生存与发展上发挥着巨大的作用。随着第三次能源转型的推进,世界经济和社会需求悄然巨变,石油作为燃料的需求量将持续减少,石油炼制行业面临着转型发展重大挑战,同时还要满足“双碳”目标的约束。

对百年石油炼制各项技术进行梳理,发现传统石油炼制技术开发思路一般追求“吃干榨净”,以牺牲产品选择性的代价换取高转化率,导致产物中有大量的副产品,且生产过程能耗高、CO2排放量大,这与目前“减排增效”的转型发展目标相悖。未来石油炼制技术开发思路要基于石油分子管理理念,以产品高选择性取代原料高转化率为技术开发的出发点,实现源头降碳和过程降碳。小分子烷烃加工、重油加工和低碳烯烃生产技术变革正是石油炼制技术开发围绕“双碳”目标和转型发展的典型案例,揭示了石油炼制行业由追求高转化率向高选择性转变的重要性。

未来需要更严格地践行石油分子管理理念,以烯烃生成与转化为纽带,重塑炼油工艺流程,在分子水平上实现对石油碳氢资源的绿色高效利用,并结合生物质转化技术、绿电及绿氢技术[24-25],构建负碳排放体系,为石油炼制行业转型发展和“双碳”目标在已建成的庞大石油炼制与化工工业基础上低成本实现“顺利地在旧瓶里装进了新酒”。