微藻生物固碳技术在碳中和中的应用及潜在价值

2024-01-22莫壮洪朱俊英荣峻峰宗保宁

莫壮洪,朱俊英,荣峻峰,宗保宁

(1.儋州市环境监测站,海南 儋州 571700;2.中石化石油化工科学研究院有限公司)

全球变暖给人类社会及生态环境带来了广泛且深远的影响,例如食物危机、海平面上升、极端天气频繁发生等诸多问题,大约91%地球物理灾害与气候变化有关,若不采取有效的措施应对气候问题,2050年全球经济损失预计将达到7.9万亿美元[1],如何应对气候变化已成为世界各国可持续发展共同面临的重大挑战之一。目前全球120多个国家或地区均制定了“净零”或“碳中和”相关政策来应对气候恶化,以期在未来10~50年内实现碳中和目标[2]。

碳捕集、利用与封存(CCUS)技术作为温室气体主要减排技术,被认为是减少化石能源利用产生CO2的关键手段[3]。CCUS诸多技术组成中,基于微藻介导的生物固碳备受关注,其主要优势为[4-5]:微藻可利用废气、废水生长,不占用耕地,可在盐碱地、滩涂等边际土地上养殖;微藻生长快,固碳效率高(约是陆生植物的10~50倍);微藻固碳过程环境友好,能直接利用太阳能捕获CO2并转化为蛋白质、脂肪、色素等代谢物质,通过生物炼制可生产生物能源、营养保健品、健康食品等高价值产品。因此,微藻CCUS技术既能高效固碳,生成的生物质又可产生经济效益增值,实现碳的循环利用,在促进低碳经济发展、实现碳中和目标方面具有极大应用潜力。

微藻生物技术虽然为碳减排提供了新的策略和方向,但微藻CCUS技术的工业应用仍面临很多挑战,包括工艺高效性、经济性及产业化发展等难题。本文以碳的捕获及资源化利用为主线,对微藻生物介导的CCUS技术研究现状及潜力进行梳理,重点讨论工程应用中气液多相强化传质及高效反应器等对提高微藻固碳效率的重要性,同时分析微藻固碳的经济可行性,旨在为碳中和背景下推动微藻CCUS技术工业应用提供参考。

1 CO2捕集与利用

目前碳减排的途径主要包括3个方面[6-7]:①供应端发展可再生能源或非碳能源;②能源消费端用绿氢、绿电等替代,并提高能效;③固碳端大力发展碳减排技术。能源供应端及消费端在技术上要达到“零碳排放”难以实现,目前能源结构仍以化石能源为主,在可预见的未来,完全“零碳”的清洁能源尚无法全部替代化石燃料以满足经济发展和消费需求[8],并且能源利用率进一步提高也愈加困难;另外,某些行业在生产过程中无法避免碳排放,如钢铁、水泥等行业使用碳基原材料必不可少[9]。因此,通过CCUS技术将排放的CO2进行捕集利用,对实现零碳或者负碳排放至关重要,也是碳中和目标的战略性技术选择。

1.1 碳捕集

CO2捕集是CCUS技术的前提,涉及到后续碳的转化、封存与利用。按燃烧分离过程顺序,主要有3种CO2捕集方式:燃烧前捕集、富氧燃烧捕集和燃烧后捕集[3]。燃烧前捕集包括工业分离和整体煤气化联合循环发电(IGCC)系统两类[10],主要通过蒸汽重整及气化等方法将燃料转化为合成气(CO和H2的混合物),并在高压条件下通过催化反应器将CO转化为CO2,经进一步分离实现捕集脱碳[3],目前我国在该技术领域整体处于示范应用阶段[10]。富氧燃烧是利用纯氧代替空气作为助燃剂进入燃烧系统,燃料在纯氧条件下充分燃烧得到纯度较高的CO2,并实现从烟道气中分离捕获CO2[11]。该方法虽然有燃料消耗少及抑制SOx,NOx,CO产生的优点[7],但氧气消耗多、设备投资高,如需配备空气分离器、烟气循环系统等装置[3]。燃烧后捕集通过在烟道中安装分离设备,在烟气排放到大气之前直接捕获回收CO2,目前该方式相对成熟,应用最广泛,主要在钢铁、发电、石化及水泥等行业应用[12]。

CO2捕集分离技术包括化学吸收、物理吸附、膜分离以及低温分离等[11]。化学吸收分离法涉及有机胺法、热钾碱法、氨吸收法等,该方法主要通过碱性吸收剂将气态CO2吸收溶解在液相中,然后将富含CO2的吸收液经重新加热并释放高纯度的CO2[11]。常用的吸收剂如单乙醇胺(MEA)、二乙醇胺(DEA)、甲基二乙醇胺(MDEA)等,其中MEA对CO2吸收效率高(90%以上)而被广泛利用[13]。化学吸收法是目前应用最成熟的技术之一,具有吸收效果好、效率高及吸附剂可循环使用的优势[11],但也存在胺降解、设备容易腐蚀等缺点。物理吸附技术是利用固体吸附材料(如碳基材料、沸石、金属有机框架或金属氧化物等)依靠范德华力或静电力将CO2从气相转移到固体材料上实现分离[11],包括变压吸附或变压变温吸附等[12]。具有低压低温下可逆能力、高孔隙率、高比表面积及低成本的吸附材料是物理吸附法高效捕集CO2的关键因素[13]。膜分离法是一项新技术,主要是在一定压力下利用膜的渗透性和选择性分离捕集CO2[12],因此若应用于高压气体的碳捕集可减少额外的加压设备成本与能耗[11]。常用的膜材料有聚合物膜、陶瓷膜及杂化膜等类型,但膜材料成本高、耐用性及稳定性差是该技术规模化应用的主要障碍[3]。另外,低温蒸馏[9]、化学循环燃烧[11]等技术也用于捕获分离CO2,这些技术各有利弊,如低温方法成本、能耗较高等[13],在工业规模应用上难以与化学吸收法竞争。

1.2 CO2利用与封存

CO2捕获后利用是CCUS技术的关键环节,直接影响能否产生经济效益、降低成本及最终消纳CO2。CO2的利用与封存包括化工利用、生物利用和地质利用封存3种方式。化工利用方面,主要是通过化学、电化学或光催化等方法将捕获的CO2转化为增值产品,如无机化工材料(各类金属碳酸盐、硼砂、纯碱等)或高附加值化工产品(醇类、醚类、甲酸、合成气、高分子聚合物等),化工利用可促进碳的循环,变废为宝,产生经济价值[9,11]。地质利用及封存是将CO2注入深海或深层地质封藏同时强化能源与资源开采,如在能源行业、大型油田等领域强化采油、采气、煤层采收等[11],但是该技术也存在碳逃逸或者深海封存CO2泄漏导致海洋酸化等风险[13],长期效果有待验证。

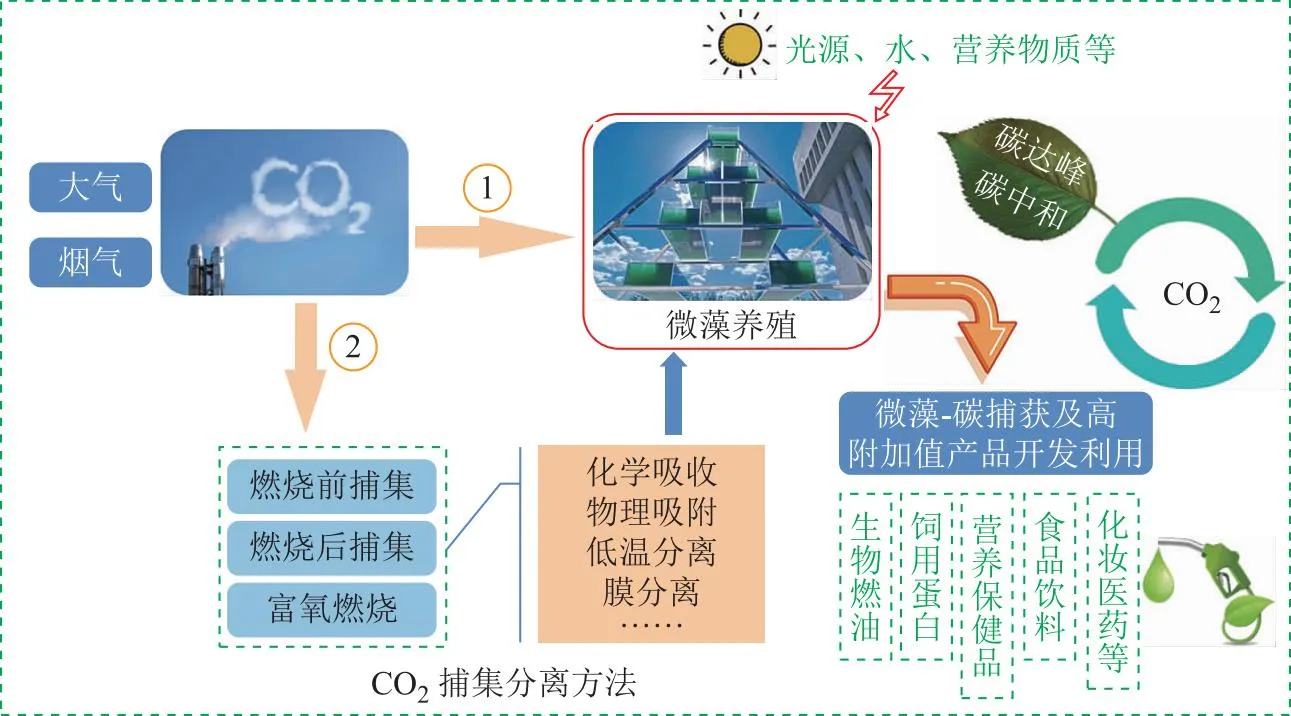

化工及地质碳利用或封存方式属于能源密集型技术,其工艺是基于高温、高压或催化等高能耗过程,碳中和注重碳元素的循环利用,追求过程的零碳或负碳,从能源角度看,生物利用更适于进行碳中和。微藻作为最古老的光合生物,是地球固定CO2的主角之一,与其他碳利用技术相比,其最大优势是在环境温度及压力下直接利用太阳能将CO2合成各种代谢化合物,反应条件温和,产生的生物质可被开发为高附加值产品,符合碳中和的属性特征[14],而且通过微藻固碳减排生产生物质产品的方式可进一步发展为循环生物经济。李明丰等[15]指出若养殖3 400亩(1亩≈666.7 m2)的微藻,每年可固定10 kt CO2,并可生产约5 400 t生物质,产值达7 000万元。因此微藻CCUS技术由于其绿色及可持续性得到广泛关注。据统计,自2009年以来美国、中国、印度和欧洲一些国家等关于微藻碳捕获领域有大量的研究报道,微藻CCUS专利数量也逐年增加[2,16]。微藻CCUS技术中可直接或间接实现高效碳固定策略,如图1所示。图1方案①中,化石燃料燃烧后烟气直接输送至培养设施养殖微藻;方案②中,使用物理化学方法捕集CO2,再将捕获的碳源用于培养微藻。

图1 微藻CCUS技术路线

2 微藻生物固碳能力

自养微藻作为光合细胞工厂,主要通过Calvin循环对CO2进行捕获与固定[14]。微藻对CO2固定具有独特能力,不仅可以利用大气中低浓度(体积分数小于1%)的CO2,而且还能在高浓度工业烟气CO2(体积分数10%~20%)中生长[14],具有非常高的适应性。一些常见藻种如栅藻、小球藻、螺旋藻等均显示出良好的固碳性能,能在CO2较高浓度条件下快速生长,实现生物质高效获得[2,17]。在自然环境中,为了应对大气中低CO2浓度,微藻在长期进化中形成了碳浓缩机制(CCM),该机制通过Rubisco酶(核酮糖-1,5-二磷酸羧化酶)能够富集CO2,以增强其光合固碳能力并满足其自身生长需要[14]。Valdovinos-García等[18]指出微藻是一种具有极大潜力的碳捕获系统,在碳捕获方面比陆生植物具有更高效率。Ighalo等[14]报道了微藻对CO2的固定率可达到93.7%,具有良好的固碳能力。经估算1 kg微藻生物量可固定1.48~1.98 kg CO2,平均可固定1.83 kg CO2[19]。Zhao Bingtao等[20]评估100 000 km2的养殖面积可捕获CO2高达2.35 Gt,占全球碳排放量的5%~8%。Xu Peilun等[2]报道近年来不同微藻在常用的光生物反应器中对CO2固定能力介于0.1~2.0 g/(L·d)之间。Ho等[21]报道25种微藻中大多数对CO2的固定速率为0.2~0.6 g/(L·d)。此外,某些微藻在固碳方面表现出更高效率,如鱼腥藻[1.45 g/(L·d)],一些小球藻对CO2固定速率为0.7~1.8 g/(L·d)[22]。表1列出了部分微藻对CO2的固定能力。

表1 微藻生物固定CO2速率

微藻的固碳能力受到多种因素影响,如藻种、培养条件、光生物反应器等[2],近年来对提高微藻固碳效率方面有很多研究报道,通过微藻快速增长实现高效固碳或提高藻种个体的固碳能力等是主要策略。Wang Zhenyi等[33]利用CO2含量梯度(体积分数0.04%,3%,6%,10%,12%)驯化藻种,成功获得了适应高浓度CO2的微藻种,相比原藻种,新藻种在CO2体积分数15%的烟气下生物量产量增长了22.7倍,并有效提高了光合固碳效率。Lin Jiayi等[34]对莱茵衣藻碳酸酐酶进行修饰,实现了每克生物量固定2.792 g的CO2。Li Dingyi等[35]利用金属有机框架(MOF)作为CO2浓缩器耦合组装在小球藻细胞表面,极大改善了藻细胞对CO2的吸收转化能力,光能转化率由5.1%提高到9.8%,固碳效率提高了1.9倍。Cheng等[36]通过优化培养基pH培养小球藻,当pH由6.5上升到8.0时,微藻生物量增长了约1.6倍,对CO2固定率由34.8%提高到84.2%。Guo Wangbiao等[37]设计了一种新型多孔镍泡沫填充的光生物反应器,通过促进CO2转化为碳酸氢盐,实现无机碳源的充足供应,促进微藻快速生长并使CO2固定效率提高了1.1倍。研究表明传统化学吸收-微藻固碳联合应用也是很好的方法,能够快速培养微藻并且极大地提高CO2固定效率[38]。因此,不同方法条件下微藻对CO2的固定能力差异较大,提高微藻固碳效率还有很大空间,仍需要进行系统研究。

通常高浓度的CO2供应能促进微藻生长及提高固碳效率。虽然藻细胞具有CCM机制,但大气环境中CO2的浓度极低,微藻生长过程中需要消耗大约40%的能量以富集大气中的CO2来满足自身生长需求[39],因此与大气相比,烟气由于含有高浓度的CO2,可通过微藻细胞内外渗透压直接扩散到细胞质中,简化了CO2转运途径,为微藻生长提供足够碳源,也更适合养殖微藻[39-40]。但不可否认,虽然培养系统中直接供应烟气养殖微藻能够实现减排并降低成本,但烟气比大气更复杂,对微藻生长也提出更高适应要求。即使一些微藻经驯化改良后,在合适条件下对烟气有较好的适应性及耐受性,固碳效率可达到较好效果,但烟气的高温、复杂成分(烟尘、氢化物、有机物、重金属等有毒有害物质)往往对微藻产生抑制作用[4,13],也影响高附加值生物质产品开发。如烟气中的重金属会破坏藻细胞蛋白质结构、生物酶的合成,高浓度的SOx溶于水会导致培养系统pH过低,同时酸性条件下亚硫酸氢盐转为硫酸盐过程中会产生羟基自由基等强氧化性自由基,对藻细胞生长产生严重抑制作用[4,40]。目前直接利用工业烟气规模化养殖微藻实际运营案例较少,大多数研究是基于实验室研究或通过模拟烟道气开展验证。因此,无论是直接供给烟道气养殖微藻,或者先对烟气中CO2进行捕集再养殖微藻,以满足微藻对较高浓度碳源需求及避免直接利用烟气影响高价值生物质品质,都为利用微藻CCUS技术提供了更多选择。

3 微藻固碳过程传质与调控转化

3.1 养殖体系内CO2传质及转化

CO2是自养微藻的主要碳源,也是微藻光合作用固碳和合成生物质的关键底物。CO2在培养基中的气液相传质及转化主要涉及3个过程[41]:①CO2跨越气液膜层从气相转移到液相;②液相中CO2及溶解无机碳进入藻细胞内;③无机碳源被藻细胞吸收利用。前两步骤是CO2溶解及气液流动传质过程,也是微藻固定CO2的关键限制步骤[4,41]。由于CO2跨气/液双膜的传质阻力大,传质效率低[42],在25 ℃纯水中CO2溶解度仅为1 650 μg/g[43],当CO2直接鼓泡进入液体介质时容易逸散,造成所供应的CO2难以被微藻有效吸收利用。因此提高CO2在培养体系中的溶解传输对微藻固碳效率至关重要。

CO2传质阻力主要来自气/液膜层,提高跨双膜的传输效率是解决CO2溶解瓶颈的主要方法,包括最小化扩散边界层、增加气液相界面以及延长气泡停留时间等[42-43]。微藻养殖过程中通常是利用曝气器将富含CO2的气体以气泡形式曝气到微藻悬浮液中,传统曝气器形成的气泡通常具有尺寸大、比表面积小、上升快的缺点,因此改变曝气器的孔径对CO2传质起着重要作用[42]。Cheng Jun等[44]开发了一种三层可变微孔曝气器,该曝气器可以使CO2气体在输出过程中气泡尺寸逐渐减小;与传统曝气器相比,其气泡直径可以减小72.3%,提高了气液接触面积及CO2利用率,微藻生物量产量增加了80.1%。微孔曝气深度也决定气泡停留时间,研究表明若鼓泡深度为80 cm时,CO2吸收率可达到84.62%~95.98%,将极大提高CO2的利用率[38]。Moraes等[45]设计了一种用于培养螺旋藻的膜曝气器,该曝气器利用中空纤维膜产生的微气泡提高了传质效率,CO2固定率达到80.5%。Li Nan等[46]利用旋转曝气器产生的剪应力缩短气泡产生时间、减小气泡直径并延长停留时间,微藻生物量提高了 57.7%。Xu Junchen等[47]通过在反应器内加入螺旋上升挡板,使CO2气泡螺旋上升,可极大提高气泡停留时间及CO2溶解浓度,传质系数提高了69.2%,微藻生物量提高40.8%。但利用微气泡提高气体传输效率时,要避免微小气泡在上升过程中对微藻的吸附聚集,而且通过额外剪切力可能带来较高能耗、增加养殖成本,并可能会对一些敏感微藻种带来损伤。另外,近年来各种添加剂(如纳米颗粒、各类吸收剂)也被用来解决微藻培养基中CO2溶解的问题[38,48]。如利用碱性吸附剂可极大提高培养基中无机碳溶解浓度,同时碱性吸收剂也可中和烟气中酸性气体,因此通过微藻生物法与化学吸收法相结合用于烟气的碳固定具有很大的潜力[49-50]。

近年来,流体动力学等学科的发展为流体流动、传热和传质等领域实践应用提供了很好的理论支撑[51]。CO2从气相到液相的转化过程涉及动力学、热力学等传质理论,虽然目前关于提高CO2传质方面的报道较多,但对于微藻培养体系中无机碳分布规律、数学模型构建等研究较少,而通过构建CO2传质模型,深入分析供气的方式、系统结构及无机碳分布等因素对培养系统气液多相传输转化的综合影响,用科学研究方法实现了应用过程的定量控制。这对提高微藻固碳效率、促进微藻技术发展具有重要的工程应用意义[4]。

3.2 养殖系统的调控及强化

微藻可持续的高效固碳过程受光生物反应器影响非常大[52],研究表明微藻在高效的封闭式光生物反应器(PBRs)中CO2固定效率可高达90%以上,在开放式光生物反应器(ORPs)中固碳效率仅20%~50%[53]。高效的微藻培养装置一般具备以下特点[41]:①充足的光分布;②良好的气液传质传输;③外源污染少;④成本低、调控性能佳及占地面积少。传统的微藻开放式光生物反应器如跑道池,由于成本较低、操作简单、易于放大被广泛应用,但也存在占地面积大、生产效率低、混合传输差及水量蒸发大等缺点;相比之下,封闭式光生物反应器可以较好改善上述缺点,如气泡柱式、管式、气升式或平板式等,但成本及运行维护费用高,难以大规模应用[4]。因此,开发新型高效光生物反应器并强化调控,对微藻规模化养殖与微藻固碳效率提高具有重要作用。

光生物反应器对微藻光合固碳的强化调控主要包括光传导分布、CO2等营养物质混合及传质[42]。光源作为自养微藻的唯一驱动力,当光进入培养基时,由于液体对光的吸收、气泡及藻细胞之间的遮挡会导致光发生衰减,微藻生物量的增加会使透光性急剧变差[41],严重影响藻细胞的生长进而降低固碳效率。为了实现光生物反应器内良好的光传导,研究人员通过在反应器添加内置光源、提高入射光强度、使用导光材料或梯度性光照等方式解决微藻快速生长的光需求[41-42]。Carneiro等[54]通过在跑道池中安装内置LED灯带养殖微藻,与未安装LED灯相比,微藻生长更快,产量约提高了13.7%。Yang Hao等[55]设计了一种S型光生物反应器,通过在反应器内安装沟槽和挡板以减少光的衰减及提高传质效率,微藻固碳率约提高了28%。除了强化光传导以外,还可通过对光生物反应器结构的优化提高气液传质效果,增强CO2的溶解传输以实现微藻高效固碳。Carone等[56]设计了一种新型平板光生物反应器,通过内部安装混合槽和循环泵有效提高气液传质效果,微藻生物量达到1.9 g/L,CO2固定率达到64%。Fu Jingwei等[57]在传统气升板式生物反应器内增加静态翼型导流板,气液传质效率提高11.5%,微藻生物量及CO2固定率分别提高了18.3%和10.9%。一些新材料、新思路也为光生物反应器的优化及降低成本等方面提供了更多策略。Kumar等[58]提出将开放式和封闭式光生物反应器相结合,利用两种培养系统的优势互补以高效培养处于不同生长阶段的微藻。Barbera等[59]报道了将光伏与开放式光生物反应器优化组合,不仅能有效避免光抑制以提高微藻生物量产量,而且能满足微藻养殖生产的能源需求,有效降低生产成本。虽然目前关于光生物反应器强化性能研究较多,但相关理论指导、生产成本及能耗等仍然面临很多挑战,新型光生物反应器的设计及强化调控仍是今后微藻固碳技术研究的重点方向。

3.3 微藻固碳过程的自动化调控

目前,微藻养殖过程自动化程度较低,导致微藻生产成本中人工成本占了较大比例。人工智能(AI)及物联网(IoT)等信息化技术应用微藻智能养殖,不仅提高生产效率、产品质量和管理水平,也是增强经济效益、推动微藻生物技术向智能工业化转变的重要前提[60]。

目前商业微藻养殖主要采用户外光生物反应器生产,除了需大量的人力成本支持外[60],生产资源精准供给及自然动态影响因素(如阳光、温度等)的不协调导致微藻养殖的生产效率低、能耗及成本高[61],如养殖过程中供应的CO2与自然光照、温度等培养条件若不匹配,大部分供应的CO2将浪费,导致碳利用率低及能源浪费[61]。而用科学技术和工程控制手段实现工艺过程的定量控制是产业化的必要条件,通过在微藻养殖全流程应用信息化技术,采用传感器、物联网等实时监测和远程控制微藻养殖、采收及生物质加工等过程,实现生产的智能化自动控制,可极大提高生产效率及资源利用率,降低生产成本[60,62]。Zambon等[63]报道了微藻养殖中利用物联网技术可节省30%的生产成本,并实现生物质产量增加20%。Hermadi等[64]结合物联网等技术,设计的养殖系统能自动优化控制pH、温度及CO2供应量,不仅有效提高生产力,而且开发的智能搅动混合装置可以使能耗减少60%。Naira等[65]基于实时光强度的CO2智能供应,在室内和室外养殖分别实现了藻细胞密度达5.12 g/L及9.0 g/L。Zhu Chenba等[66]在跑道池中设计智能搅拌技术,根据温度及光照强度动态变化实时控制桨轮搅拌速率,能耗减少了30%,生产效率提高了23.6%。此外,通过利用GIS(地理信息系统)也可以为户外养殖位置、环境因素、生产运输条件等提供分析便利。因此,利用智能养殖技术能极大促进高效生产,但信息化技术的应用还处于起步阶段,目前仍依赖于传统的人工作业养殖模式,未来迫切需要开发更多适用于微藻养殖的自动化控制、人工智能及物联网等技术,助力实现工业智慧化的微藻固碳及生物质生产。

4 微藻生物质利用

4.1 微藻生物能源

发展低碳可再生清洁能源不仅能缓解能源危机,而且能够助力推动碳中和进程。微藻因其生长快、油脂含量高等特点而成为生物能源的重要原料。以微藻为基础开发的生物燃料也称为“第三代生物能源”,如生物柴油、生物乙醇、生物甲烷和生物氢等[67-68]。自1978年美国启动水生物种计划(ASP)以来,聚焦采用微藻生产生物燃料成为研究开发热点,我国 973 项目也重点支持了微藻生物柴油的项目研发。近年来,利用基因工程、合成生物学及工艺工程等方法提高生物燃料产量及经济性方面有很多报道[68-69]。在化石燃料逐渐枯竭、能源需求持续增长及应对气候变化背景下,微藻生物燃料作为一种具有碳中性属性的可再生能源,为减污降碳提供一条可行的途径。目前微藻生物燃油技术路线已打通,但较高的生产成本阻碍了其商业应用,当前微藻生物燃油价格是化石燃油的2.5~4.1倍[67],特别是随着石油价格持续下跌,如2016年几乎达到最低价(39.3美元/bbl,1 bbl≈159 L)[69],微藻生物燃油在商业上不具备竞争力,基于微藻平台的“纯生物燃料”尚未找到工业规模生产途径,寻找具有经济可行性的技术及产业开发方案仍是今后关注的重点。

4.2 微藻蛋白

自20世纪50年代以来,微藻蛋白就已作为一种有益的健康产品受到市场青睐[13]。微藻的氨基酸含量丰富,如蛋氨酸、精氨酸、谷氨酸等。一些微藻如极大螺旋藻、钝顶螺旋藻、小球藻和斜生栅藻的蛋白质含量分别高达 60%~71%,46%~63%,51%~58%,50%~56%,均是理想的蛋白来源[13],特别是螺旋藻作为最广泛接受的微藻保健品,以蛋白含量高、营养价值丰富广受欢迎。在饲用蛋白方面,微藻蛋白具有增强免疫力、提高繁殖率、促进消化、增加体重等特点[70],是水产养殖、家禽牲畜等饲用蛋白优质原料及补充剂[71]。目前我国大豆等传统饲用蛋白对外依存度高达80%以上,而要实现每年100 Mt的进口大豆的国内种植替代,需要约6亿多亩耕地。随着人们对蛋白产品需求日益增长,在耕地红线及粮食安全红线下,开发微藻生物质作为优质的大宗蛋白来源替代,对解决我国蛋白需求、保障粮食安全具有重要战略意义。但现阶段微藻饲用蛋白的其生产价格仍高于鱼粉、豆粕等传统原料,如何规模化养殖获得量大价优的微藻蛋白是面临的主要挑战,如果依托丰富的盐碱地、滩涂等边际土地资源养殖微藻以及更多相关扶持政策或将是很好的解决途径。

4.3 其他方面应用

微藻生物质中富含的不饱和脂肪酸、色素等生物活性物质具有很高的商业价值,被用于提取开发营养素、抗氧化剂/抗炎剂、免疫激活剂和维生素前体等高价值产品,如天然β-胡萝卜素、虾青素、花生四烯酸、γ-亚麻酸、二十碳五烯酸及二十二碳六烯酸等,在营养保健品、功能食品、医药和化妆品中广泛应用[72],如图2所示。这些高价值产品中,多不饱和脂肪酸、藻蓝蛋白、虾青素等部分产品已实现产业化,生物活性肽、藻多糖等仍处于产品开发阶段[73]。此外,基于微藻开发的生物肥料可以有效改善土壤肥力,提高作物产量,改良土壤土质及养分,是优良的有机生物肥料[68]。最近研究报道微藻生物质在生物塑料方面的应用,如作为聚羟基脂肪酸酯或聚乳酸的生产原料、淀粉基生物塑料的新来源,在替代传统塑料、环境保护方面可发挥重要作用[68]。

图2 微藻生物质利用领域

5 经济性评估与市场需求

虽然对微藻CCUS技术的关注度越来越高,但目前该技术实际应用成本还比较高,工业化示范不足,经济可行性仍是商业化发展的主要障碍。现阶段生产微藻生物燃料在经济上并不具有吸引力,如微藻生物柴油成本为2~2.59美元/L[74],远高于化石柴油。据估算当原油价格为每桶100美元时,微藻燃油的成本不应超过0.69美元/L才能与化石燃油竞争[69]。微藻生产工艺流程包括养殖、采收、脱水干燥以及生物质加工等过程,涉及的成本投入包括养殖设施及配套设备、营养原料供应、人工费用及日常运维等。Banerjee等[75]基于经济模型分析,微藻生产成本介于500~9 560美元/t之间,成本波动的原因主要是由于区域位置、养殖系统及工艺工程等差异性造成。Peter等[76]评估规模为14 m3的PBR微藻养殖设施建造成本约为45.1万美元,并且持续的日常运营成本支出将是影响生产盈利的关键因素。Schade等[77]报道了光生物反应器材料投资成本占总成本的24%~31%,干燥系统成本占21%~24%,建筑物建设成本占18%~21%。因此,深入评估微藻生物技术的成本经济性至关重要。

5.1 养殖系统成本评估

ORPs及PBRs是微藻养殖常用的光生物反应器,能够推广应用的养殖装置应具有结构简单、成本低、效率高及能耗低等优点。PBRs生产效率高,在科学研究及生产高价值生物质产品方面应用较多,但由于材料、建设和运行等费用高,已成为PBRs规模化养殖微藻的瓶颈。从经济性角度分析,目前90%以上的微藻养殖均采用ORPs技术,最近研究报道若ORPs使用聚氯乙烯或聚乙烯等材料组装式建造,则生物质生产成本可能会更低[52]。Banerjee等[75]指出露天跑道池中微藻生产成本约为540美元/t,而在平板光生物反应器中生产成本为3 452美元/t;Llamas等[78]经济技术分析表明,PBRs和ORPs建设成本分别为2 000欧元/m3和50欧元/m3,生物质生产平均成本分别为12.4美元/kg和1.6美元/kg。Acién等[79]报道PBRs材料及设备的复杂性导致其建造成本约为5 000欧元/m3,成本支出约占总体设备成本的47%。同时,ORPs通常是户外开放式,水蒸发量大,ORPs水损失为1~10 L/(m2·d),而PBRs水损失约为0.5 L/(m2·d)[78],当以自来水等外购水源养殖微藻时,日常运行的水耗也是较大的成本支出。回收培养液循环使用是很好的方法,这将节省大量的水源和营养原料[80]。因此,养殖系统是微藻生产成本的重要支出,若PBRs建设成本可以进一步降低,则采用PBRs将极具市场竞争力。

5.2 采收干燥过程成本评估

目前,微藻采收方法有离心沉淀、絮凝和过滤等,由于微藻细胞尺寸非常小,一般为几微米或几十微米,不仅增加了采收的难度,而且导致采收过程的高成本及高能耗,成为限制微藻工业化养殖的重要瓶颈。Brennan等[81]报道微藻采收过程成本通常占总生产成本的20%~30%。Jerney等[82]表明离心法虽然是一种高效的收获方法,但其高能耗导致较高的成本支出。絮凝被认为是一种较好的采收技术[83],但絮凝剂价格浮动50%时会导致微藻生产成本相应提高约10%[75]。絮凝方法中化学絮凝剂由于价格较低、效果好而得到广泛应用,但化学絮凝剂也会对微藻生物质利用产生潜在的品质或安全风险[84],近年来开发的低成本绿色生物絮凝剂受到重视。Suparmaniam等[85]将一种低成本的废鱼骨绿色生物絮凝剂用于采收小球藻,絮凝效率达到97.65%。微藻种类对采收成本有重要影响,如螺旋藻长达数十微米,可以直接采用价格较低的滤布、网筛等收获,而对于其他微藻种(如小球藻尺寸仅几微米)采收过程的固液分离往往需要更多的技术成本[69]。

微藻干燥工段通常要将其含水率降至10%以下,也是能耗及成本较高的过程。常用的干燥方法有自然晒干、烘干、喷雾干燥、滚筒干燥及冷冻干燥等,目前微藻规模养殖干燥多采用热源烘干方式,但该方法能耗高,可占总能耗80%以上[86]。采用机器干燥(干燥机)工艺规模化运营一般需要购置多台机组设备,如中型喷雾干燥机平均成本约为4.7万元/台以上,滚筒干燥机约为1.8万元/台[86],同时设备日常的运行成本也是很大支出,而且喷雾干燥容易导致微藻色素品质下降。冷冻干燥虽然是一种温和的干燥方法,但成本高,基本仅应用于实验室研究。Lopez等[87]最新报道了利用太阳能干燥技术,太阳能集热器面积仅占生产总面积的2.8%,干燥成本1.16欧元/kg,与使用传统喷雾干燥机相比成本降低49%。

5.3 经济性优化策略

优化微藻养殖生产工艺,提高生产效率,是有效降低生产成本的方法。经济评估表明微藻生产能力与成本成反比,当ORPs生产效率提高或降低20%时,微藻生产成本也相应从540美元/t下降至500美元/t或上涨至600美元/t[75]。当微藻生物量生产率达到26 g/(m2·d)时,PBRs和ORPs生物质成本可分别降至8.38美元/kg和1.0美元/kg[78]。Schipper等[88]报道了将养殖规模从1 hm2扩大到10 hm2,生物质生产成本可降低67%。从营养原料供给方面,废水或烟气中的碳氮磷及矿物质等可用于微藻养殖,通过合适工艺利用废弃物养殖微藻不仅实现污染物减排且具有成本效益[74,89]。研究表明,若利用烟气或废水时微藻生物质生产成本可降至2欧元/kg以下,具有用于生产饲料、生物肥料甚至生物能源的经济可行性[52]。Judd等[90]报道了利用烟气/污水作为营养源养殖微藻并生产生物质产品,成本可降低35%~86%。另外,单纯以微藻固定CO2生产生物燃料成本较高,若不实现微藻生物质的综合利用,则单一产品在经济上不可持续[17]。基于循环经济理念,可通过微藻生物质产品多层次开发使其经济价值最大化,反补养殖成本,如采用生物炼制方法与生产生物柴油相结合,其他高价值的副产品开发可以极大提高商业化的机会[91]。研究表明,叶黄素和生物柴油联产在经济上可行,每千克生物柴油可生产价值约17~95美元的游离叶黄素[92]。Karan等[93]报道通过生物质联产多种增值产品可提高经济可行性,基于生物精炼联产叶绿素、叶黄素、蛋白质和生物燃油,可实现10%的内部收益率。

微藻养殖过程中常通过动力泵将CO2注入藻液中,由于CO2难以被微藻全部吸收利用,需要提供更多的CO2,同时微藻养殖场地通常距离工业企业等CO2主要排放源较远,要通过铺设管道或者其他运输方式输送CO2,这就导致需要更多的碳源供给成本。为应对气候变化,《巴黎协定》缔约国家预计在21世纪中叶实现碳中和,并推动建立和完善了碳排放交易市场,已覆盖全球33个司法管辖区(截止2021年3月)[94]。只有获得碳排放配额才允许排放CO2,1个配额相当于1 t CO2并可以在市场上进行交易。碳排放监管愈加严格,促使碳价格快速上涨。目前我国已成为全球最大的碳交易市场,2023年8月我国碳交易市场碳价首次超过70元/t,突破了碳市场启动以来的价格波动区间(40~60元/t),而2023年以来欧盟碳配额价格平均在80欧元/t以上,2月更是突破100欧元/t,2019年欧洲碳配额平均价格仅约为29欧元/t[69]。研究评估表明,若CO2配额为30欧元/t,利用工业烟气CO2培养微藻,并在最大产率[26 g/(m2·d)]及不考虑水/营养原料成本等条件下,跑道池低价值生物质生产成本可降低至0.07欧元/kg,当CO2配额为50欧元/t时,成本则降至0.01欧元/kg[78]。因此,CO2配额等碳经济政策工具将可能成为优化微藻CCUS技术成本的重要因素。此外,自1990年北欧国家(如芬兰、丹麦等)实施碳税以来,越来越多国家先后加入到征收碳税行列[89],目前全球首个“碳关税”——欧盟碳边境调节机制(CBAM)已生效,以“碳关税、低碳、零碳”等为特征的新贸易关系正在形成,产品市场准入将更加严格。在减少产品碳足迹、促进行业碳中和已成为发展趋势的背景下,微藻CCUS技术的成本经济效益将更有竞争力,可成为高碳排放行业应对碳税的替代方案[89]。Wiesberg等[95]分析表明,当碳税为50美元/t时,如果微藻生物燃油售价高于2.5美元/kg,则基于微藻的碳固定及利用将比纳税更有利。除了市场政策外,微藻生物技术经济可行性还取决于政府的补贴及激励措施等。如美国大力推动微藻绿色燃料项目,制定了相关战略规划和目标,并为此投入大量财政支持资金,欧盟在支持微藻绿色能源及低碳生物经济方面也资助许多项目[89],有力促进了生物经济发展。

目前成本评估及优化由于实际运行、参数设置、定义或模型差异等各种因素,在具体的成本分析上会出现一定差异性,因此迫切需要开展更多微藻CCUS技术工业示范的经济性、可行性验证,在市场实践中论证及持续优化成本结构,并在技术进步、市场推广及政策等支持下,不断提高经济效益,助力产业化发展。

5.4 微藻产品市场

解决微藻CCUS技术面临的经济性问题,有必要了解及评估微藻产品的市场需求。微藻生物质是一种非常有价值的生物资源,潜在应用领域极其广泛,涵盖生物能源、蛋白饲料、保健品、食品、医药及化妆品等。即使2020年COVID-19疫情流行期间,全球微藻市场仍约为34亿美元,预计到2027年将达到46亿美元,复合年增长率约为4.3%[86]。北美、亚太、欧洲等均是微藻产业主要发展区域。中国已连续15年成为世界主要微藻生产国,年产量超过10 kt(干重),产值约20亿美元,占全球微藻生物质总产量一半以上,拥有从生产到加工利用相对完整的产业链,也是螺旋藻商业化生产规模最大的国家之一[86,96]。美国多年来持续支持生物能源发展,已成为全球最大微藻生物燃料市场之一,并且孵化发展了很多微藻生物能源初创企业[97];日本也注重发展微藻生物燃料产业,市场规模约为1 280亿日元,同时微藻健康食品、保健品等领域也发展迅速[86]。欧洲微藻产业处于快速发展阶段,拥有完整产业链,年产量为500~2 500 t,约有480家微藻相关企业,德国、葡萄牙和法国等均是主要生产国[96]。从产品前景看,虽然微藻生物质作为未来能源商业化的可行性仍难以预测,但微藻能源仍被认为具有替代价值2.1万亿美元化石燃料的巨大潜力[86];而在饲用蛋白方面,目前全球豆油及豆粕总产量超过200 Mt/a(售价约3 500元/t),鱼油及鱼粉产量超过7.0 Mt/a(售价约12 000元/t)[52,73],即使目前螺旋藻生产成本约是鱼粉价格的3倍[96],但成本若进一步降低,微藻作为饲用蛋白或添加剂应用市场规模巨大,假如微藻产能达到饲料产能的10%,可创造约百亿级市场增量。此外微藻高附加值产品市场规模也在持续增长,如2020年β-胡萝卜素市场规模超过5.2亿美元,叶黄素预计2027年市场价值将达到 4.09亿欧元,虾青素市场预计将从2021年的6.471亿美元增至2026年的9.658亿美元[72]。可以预见,微藻作为未来可持续的生物质来源可满足不同的应用需求,具有很好的市场前景。

6 结语与展望

众多碳捕集利用技术中,微藻CCUS技术是能产生巨大经济价值且可持续的CO2减排方案,在实现碳中和目标和保障我国大宗蛋白供应中具有巨大应用潜力。在闵恩泽先生的倡导下,中石化石油化工科学研究院有限公司在微藻生物固碳及产品利用等方面进行了大量研发工作,开发了低成本、高效率的微藻CCUS兼产高蛋白生物质的成套技术,已完成小试、中试,目前正在开展工业示范,将为规模化生产实践及经济性验证奠定坚实基础。

技术与大规模养殖是微藻固碳产业发展的关键,光生物反应器内气液多相传质、高效且易于调控的养殖系统及生产过程的自动化控制水平等对提高微藻生产及CO2固定效率至关重要。目前,经济可行性仍是微藻生物技术商业化应用的主要障碍,顶层设计、政策激励、技术开发、生物质综合利用及市场发展等将成为优化成本效益的关键因素。展望未来,随着碳中和目标的日益临近,具有碳中和潜力的微藻固碳技术正处于发展的黄金时期,要抢抓机遇加快关键技术突破、提高成本竞争力及开展更多工业化示范项目,并通过技术、政策与市场协同发力,推动产业规模大幅升级,实现微藻CCUS技术真正在实现碳中和目标过程中发挥重要作用。