生物基对二甲苯:低廉木质纤维素通往绿色聚酯的桥梁

2024-01-22储昊东冯心强宋建婷李梦迪谭天伟

储昊东,冯心强,宋建婷,李梦迪,申 春,谭天伟

(北京化工大学生命科学与技术学院,国家能源生物炼制研发中心,北京 100029)

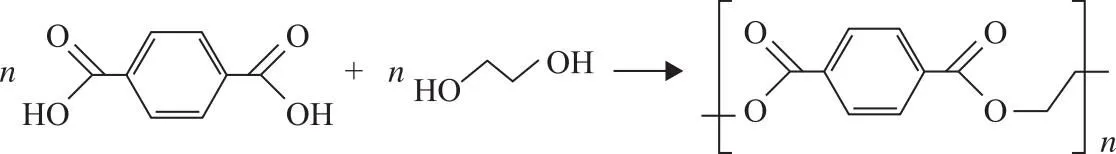

随着全球经济的快速发展,人类对能源、化学品、材料的需求不断增加。对二甲苯(PX)是化工行业中的重要基础原料,主要用于生产对苯二甲酸(PTA),进而和乙二醇共聚制备聚酯行业最重要的原料——聚对苯二甲酸乙二醇酯(PET),其反应式见式(1)。PET被广泛应用于包装、建筑、汽车等行业,与人们的衣食住行息息相关。2021年,PET的全球产量高达89.10 Mt,我国是全球最大的PET生产及消费国,PET产量57.30 Mt/a,占比67%,而原料PX的需求量达33.84 Mt/a。

(1)

目前,工业上PX主要来源于石油馏分催化重整或蒸汽裂解。然而,石油的大量使用带来了两个严重问题:一是由于我国资源具有“富煤、贫油、少气”的特点,导致原油对外依存度很高,如2018年我国原油、PX的对外依存度分别为70%和60%,严重威胁国家经济安全;二是石油基PET的生产过程的碳排放量巨大,生产1 t石油基PET的综合碳排放量约为2.23 t[1],这使我国面临巨大的碳减排压力。因此,我国化学品制造工业从依赖石油、煤炭等不可再生能源向可再生能源的绿色低碳转型迫在眉睫。

在众多可再生能源中,生物质(主要包括木质纤维素、动植物油脂、淀粉等)的主要化学组成为碳、氢、氧,是唯一的可再生碳资源,兼具能源属性和资源属性[2-4]。因此,以生物质为原料制备生物基化学品,不仅可以促进化工原料多元化发展,同时可以减少温室气体排放,是我国落实“双碳”战略、保障国家能源安全的重要抓手,具有重大战略意义。

近十年来,以生物质为原料制备生物基PX已成为学术界和产业界共同关注的焦点,并取得了显著进展。基于此,本文归纳、阐述了生物基PX的研究现状及其最新进展,并对其研究前景进行了展望,以期为寻找绿色、环保的生物基PX制备工艺路线和催化体系提供一定的思路和参考,并为生物基PX的低碳化、低成本化、高效化生产提供一定的理论依据和技术支撑。

1 生物基PX的合成路径

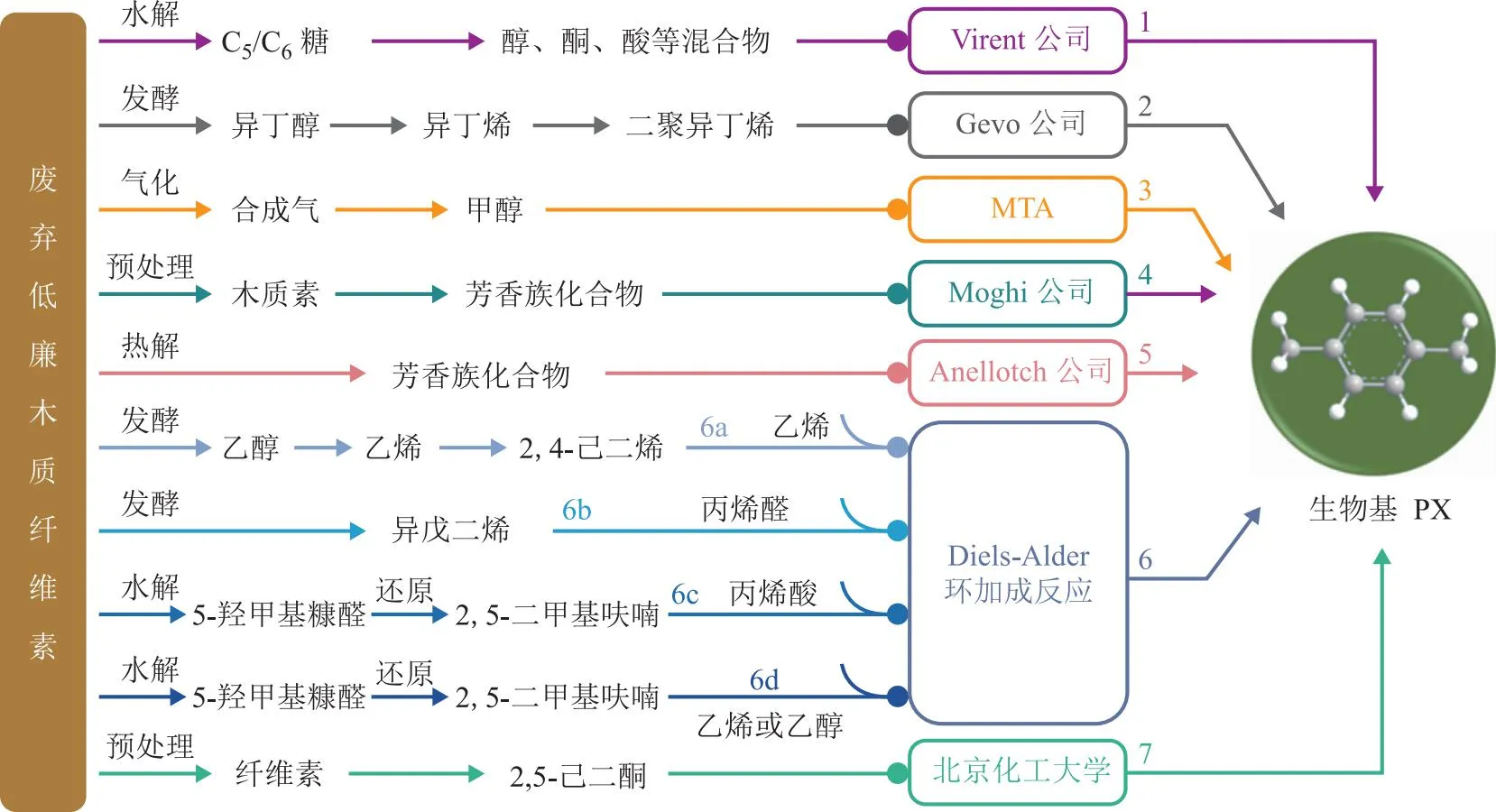

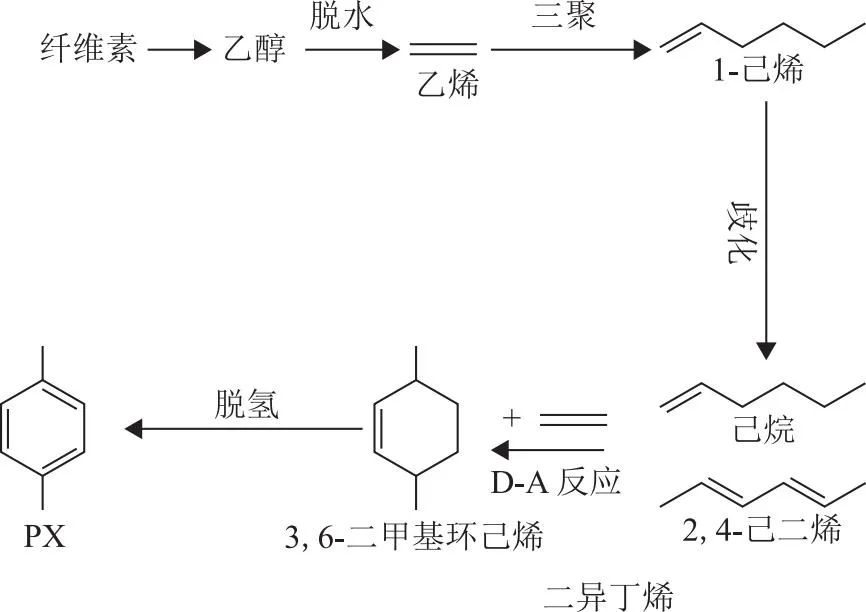

目前,已报道了多条各具特色的生物基PX生产工艺路线(图1),包括C5/C6糖水相重整路线、异丁醇制PX路线、甲醇制芳烃(MTA)路线、木质素制PX路线、生物质热解路线、Diels-Alder环加成路线、以及由北京化工大学提出的“纤维素→2,5-己二酮(HDO)→PX”路线等。下面分别介绍不同合成路线的特点。

图1 生物基PX的合成路径

1.1 C5/C6糖水相重整路径

目前,关于C5/C6糖重整制备PX的工艺路线的相关报道较少。Virent公司开发的C5/C6糖水相重整制备PX的工艺路线大致包括两步:第一步是在酸性环境中将水溶液中的C5/C6糖转化为醇、酮、酸及呋喃等混合物;第二步则是将这些混合物在改性的ZSM-5分子筛上转化为芳烃等碳氢化合物和多种含氧有机物,用于高附加值化学品和燃料的生产[5]。将该工艺的反应产物分离后得到BioFormPX,并于2015年应用于生物基塑料瓶的生产[6-7]。

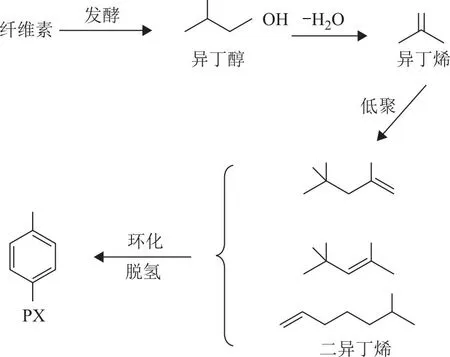

1.2 异丁醇→PX路径

异丁醇→PX路径最早由Gevo公司开发,该工艺以生物质发酵得到的异丁醇为原料制备PX[8],其反应式见图2。其中,异丁醇由含纤维素的生物质发酵得到,其收率已达62%,浓度达1.88 g/L[9]。反应过程中,异丁醇经脱水生成异丁烯并进行二聚反应,转化为二聚异丁烯,二聚异丁烯提纯后,经环化脱氢反应合成PX。在Gevo公司的工艺中,PX对异丁醇的收率为18.7%,对纤维素原料的收率为11.2%。因PX产率低,且产物组复杂、提纯困难等因素影响,该工艺暂未工业化应用。

图2 生物基异丁醇制备PX主反应路径[8]

1.3 合成气→甲醇→PX路径(MTA)

目前,生物基甲醇可以通过多种工艺制备得到,如生物沼气甲烷氧化、CO2和CO加氢等[10]。Mobil公司开发出生物基甲醇制备芳烃(MTA)的工艺技术,其以Zn、P、SiO2掺杂的H-ZSM-5分子筛为催化剂,甲醇的转化率超过了95%,产物芳烃的总产率达61.7%,芳烃混合物经分离提纯后得到PX[11]。生物基甲醇的产能和生产成本是限制MTA工艺工业应用的关键因素。

1.4 木质素→PX路径

除纤维素外,木质素作为木质纤维素的另一主要组分,其单体是生物质中罕见拥有芳香环的化合物。以木质素为原料制备芳烃的技术也已有报道。Biochemtex公司开发了将木质素转化为芳烃的Moghi工艺技术:首先,通过酸催化降解、加氢或酶解等方法将木质纤维素原料进行预处理,使其中的木质素组分溶于水相,然后在鼓泡塔反应器中进行木质素的催化脱氧过程,最后借助金属催化剂(如雷尼镍催化剂)的催化作用,木质素在一定温度、压力下进一步加氢产生芳烃(苯、甲苯、二甲苯,BTX),经分离后得到PX,其收率大约为10%[12]。

1.5 生物质热解→PX路径

热化学处理技术具备较低的环境影响、较高的可行性和较好的产品质量等特点,随着相关技术的发展,生物质直接热解制备BTX芳烃的工艺路线逐渐受到关注。Anellotech公司开发出了生物质快速热解技术(CFP),可将生物质在较高的温度下快速降解成气体和液体产物,随后通过催化剂床层转化为BTX等产品[13]。该技术以ZSM-5为催化剂,在流化床反应器中550 ℃反应条件下,PX的产率达11%。中国科学技术大学的李全新课题组在热解制备生物基PX方面开展了系统且深入的研究,其以氧化物(如Ga2O3,Fe3O4,SiO2,MgO,La2O3)修饰的HZSM-5分子筛为催化剂,分别以含木质纤维素的生物质(如松木木屑、秸秆)、纤维素、半纤维素、木质素等为原料,与甲醇共热解制备了生物基PX[14-22]。

1.6 基于Diels-Alder环加成反应制备PX路径

呋喃类化合物是一种广泛应用的生物质基化合物,呋喃环具有共轭双烯结构,辅以适合的亲双烯体,可通过Diels-Alder环加成反应(双烯加成反应)生成碳原子六元环结构,其进一步脱水即可形成苯环。基于Diels-Alder环加成反应形成苯环结构的原理发展而来的生物基PX制备路线,近来已有不少相关报道,包括生物乙醇/乙烯制备PX路径,2,5-二甲基呋喃(DMF)与乙烯/乙醇制备PX路径,丙烯醛与异戊二烯制备PX路径等。

1.6.1乙醇/乙烯→PX路径

美国北卡罗来纳大学的Brookhart等报道了以生物基乙烯为单一原料制备PX的工艺路线,其反应路径如图3所示[23]。首先,木质纤维素经预处理后发酵得到生物基乙醇,其脱水后产生乙烯,随后乙烯经三聚反应转化为1-己烯,再经歧化反应产生2,4-己二烯和正己烷;其中2,4-己二烯与乙烯发生Diels-Alder环加成反应生成3,6-二甲基环己烯,其在金属催化剂的作用下脱氢生成PX,PX对乙烯的总收率为51%。目前,纤维素发酵制生物乙醇的总碳收率超过60%,乙醇脱水制乙烯的产品收率在99%以上,因此该工艺路线中PX对纤维素的收率约为35%[24-25]。

图3 生物基乙醇/乙烯制备PX主反应路径[23]

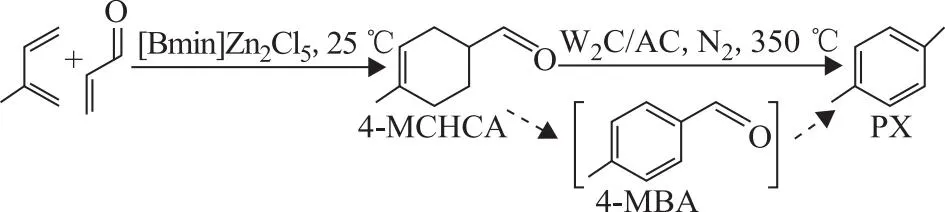

1.6.2丙烯醛和异戊二烯→PX路径

中国科学院大连化物所Dai Tao等报道了以生物质衍生物丙烯醛和异戊二烯经4-甲基-3-环己烯-1-羰基醛(4-MCHCA)中间体制备PX的工艺路线[26],其主反应路径如图4所示。首先,丙烯醛和异戊二烯在含Zn的离子液体中发生Diels-Alder加成反应,产生4-MCHCA;然后,在350 ℃下借助W2C/AC的催化作用,将4-MCHCA催化转化为PX。结果表明,PX对4-MCHCA收率可达94%,总碳收率达90%。因此,该工艺PX产率高,反应时间短,具备可观的PX产能。原料生物基异戊二烯和丙烯醛分别由葡萄糖发酵和甘油脱水获得,目前这两种原料尚未实现工业化生产,若原料供给一旦突破,将极大促进该生物基PX生产工艺走向产业化。

图4 异戊二烯和丙烯醛制备PX主反应路径[26]

1.6.3丙烯酸和2,5-二甲基呋喃→PX路径

中国科学院过程所Ni Lingli等报道了以丙烯酸和DMF为原料制备PX的反应路径[27]。首先,DMF与亲双烯体丙烯酸在离子液体中经H3PO4催化依次发生Diels-Alder加成反应和脱水反应生成PX和2,5-二甲基苯甲酸(2,5-DMBA);随后,产物在210 ℃下进一步进行脱羧反应,将2,5-DMBA转化为PX。在该过程中,PX总收率为63%。中国科学院上海硅酸盐研究所以负载硅钨酸的金属-有机框架(MOFs)材料SiW@MIL-100(Fe)-3为催化剂,在140 ℃下催化DMF和丙烯酸一步合成PX,减少了脱羧反应过程,PX收率达到80.1%[28]。

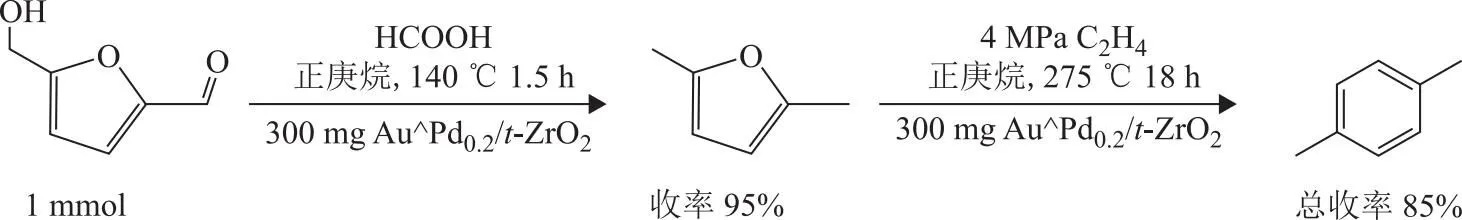

1.6.4乙烯/乙醇和DMF→PX路径

DMF与乙烯制备PX的反应体系是目前生物基PX制备领域中报道最多、研究最成熟的反应体系之一。类似于用丙烯酸替代乙烯,近年来亦有少量利用乙醇原位脱水生成乙烯的反应,从而用乙醇替代乙烯与DMF反应制备PX的相关报道,但目前该体系的PX产率较低,最高仅为67%[29-31]。类似地,复旦大学Tao Lei等[32]提出了以HMF替代DMF,与乙烯一锅法制备PX的反应路径,其反应过程如图5所示。HMF在催化剂和甲酸存在下,先转化为DMF,随后生成的DMF原位与乙烯发生环加成-脱水反应得到PX,其收率可达85%。

图5 以HMF和乙烯为反应物一锅法制备生物基PX[32]

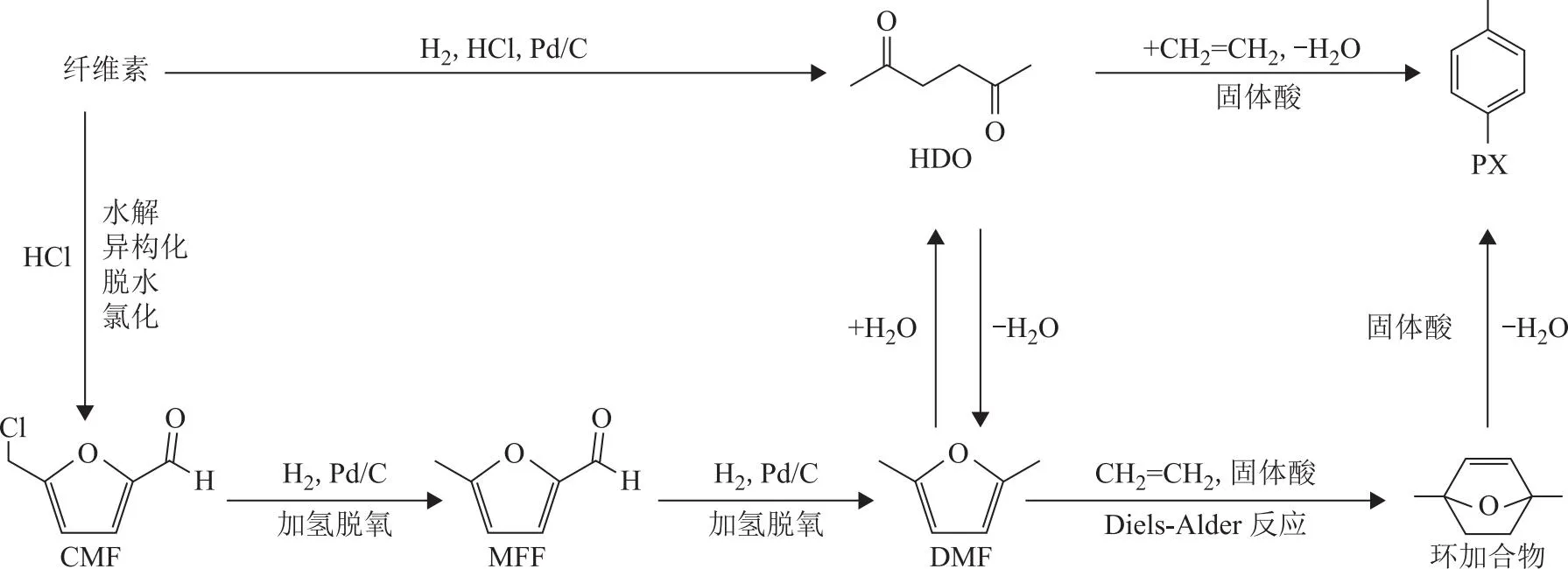

1.7 纤维素→2,5-己二酮(HDO)/DMF→PX路径

目前,DMF主要由生物基平台化合物5-羟甲基糠醛(HMF)经加氢脱氧反应制备得到。以纤维素为原料经HMF制备DMF工艺路线的主要挑战在于:HMF活泼的化学性质和较强的亲水性导致产物DMF分离提纯难度很大且产品收率较低,进而造成PX的生产成本很高[33],阻碍了该工艺的工业化应用。北京化工大学Feng Xinqiang等[34]基于2,5-己二酮HDO和DMF之间的可逆反应,于国际上首次提出以HDO代替DMF制备生物基PX的策略,并创新性地开发了“纤维素→HDO→PX”的两步法工艺路线,引起了学术界和产业界的广泛关注[35]。该工艺路线包括两步反应:第一步是以Pd/C为催化剂,在盐酸/二氯甲烷两相体系中将含纤维素的原料转化为HDO和少量DMF;第二步是在固体酸催化剂作用下,由第一步生成的HDO/DMF(或二者混合物)与乙烯发生Diels-Alder加成和脱水反应得到PX,其主反应路径见图6。结果表明,该路线PX对HDO的收率达85%,对纤维素收率达54.8%。与之前最具潜力的“纤维素→单糖→HMF→DMF→PX”工艺路线相比,该工艺路线不仅大幅减少了操作单元数量,还避免了活泼中间体HMF的分离提纯,有效降低了工艺成本,为生物基PX的产业化发展注入了强大动力。而该工艺面临的挑战在于,反应过程中涉及浓盐酸,对反应设备、运输设备的要求苛刻,亟需解决。

图6 纤维素→HDO/DMF→PX工艺主反应路径[35]

1.8 不同反应路径的比较

综上所述,生物基PX制备工艺众多,各具优势的同时也均存在一定缺陷,详见表1。开发生物基PX工艺的一个重要挑战在于优选合适的反应物和反应路径,不少工艺路线中存在PX前体来源受限、反应路径较长、原料利用率低、产物组成复杂、PX分离提纯困难等问题,导致预期生产成本明显高企,产能较低,限制了工艺路线规模化工业应用。

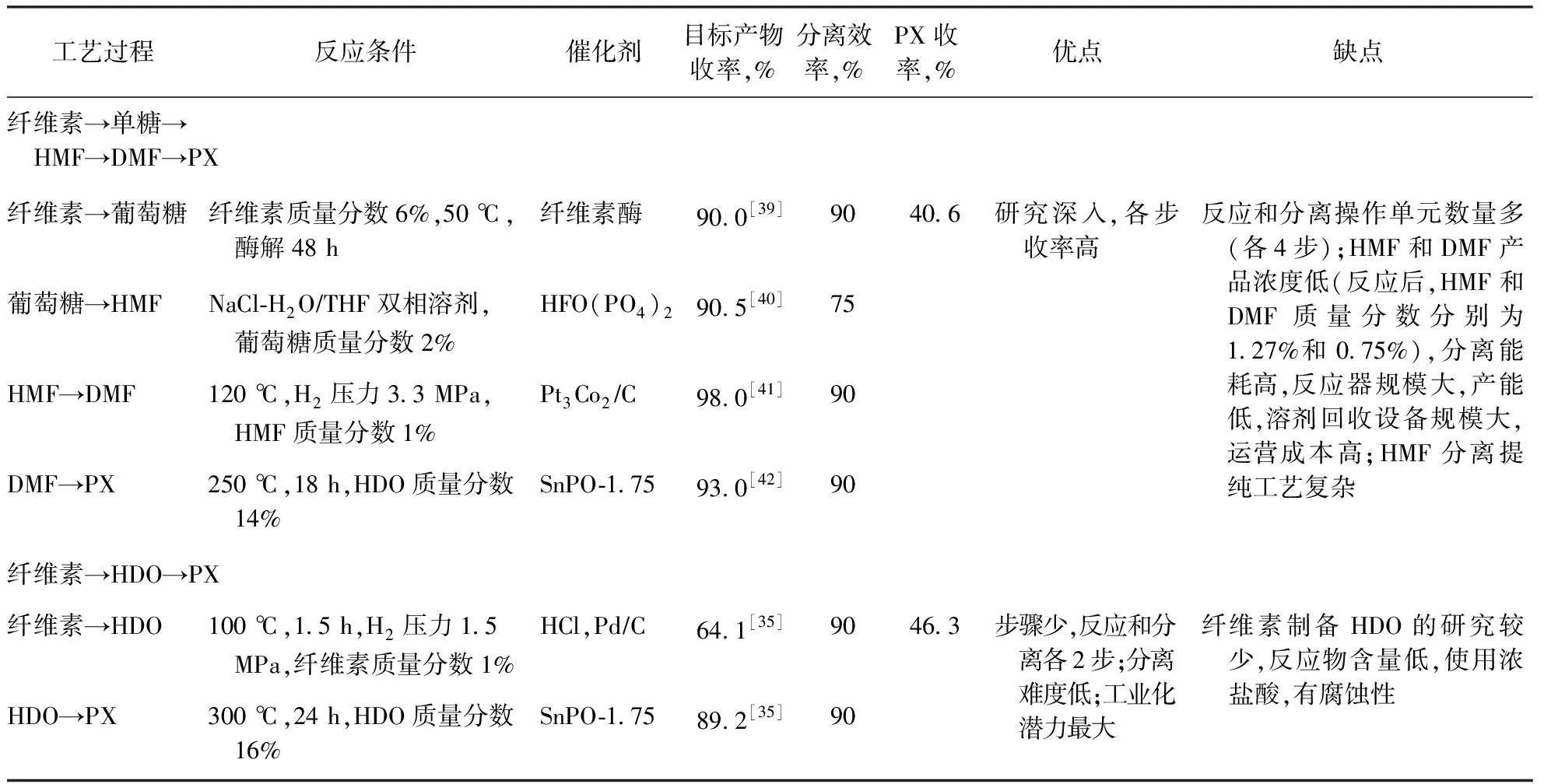

表1 不同生物基PX制备路径的对比分析

目前,多数生物基PX制备工艺的原料来源于纤维素,其中基于Diels-Alder环加成反应发展而来的生物基PX制备工艺被认为具有代表性且具有良好的工业应用前景[36-38]。在Diels-Alder加成反应原料中,DMF是具有代表性的二烯体,乙烯则是典型的亲二烯体。因此,DMF的制备过程对生物基PX工艺成本有显著影响。

纤维素经HMF制备DMF和纤维素一步制备HDO(DMF衍生物)的两种生物基PX工艺路线对比详见表2。由表2可知:“纤维素→葡萄糖→HMF→DMF→PX”路线中包含4步反应和4步分离,该路线面临以下挑战:①HMF分离提纯难度高,HMF分子性质活泼,获得高纯度的HMF是该路线的难点之一;②反应物浓度低,在第二步和第三步反应中,反应物葡萄糖和HMF的质量分数仅为2%和1%,依照文献报道的最高收率计算可得,第二步和第三步反应后溶液中HMF和DMF的质量分数分别为1.27%和0.75%;③分离能耗高、生产效率低、设备和运营成本高,由于产品质量分数低于1.5%,其分离纯化过程能耗很高;且若要达到一定产能,则反应和分离设备规模巨大。而“纤维素→HDO→PX”路线的反应和分离操作单元数量均为2,与前者相比减少50%,且避免了HMF等活泼中间产物的分离,因而分离难度大幅下降。

表2 “纤维素→单糖→HMF→DMF→PX”路径和“纤维素→HDO→PX”路径的详细对比

若不考虑各步分离效率,“纤维素→葡萄糖→HMF→DMF→PX”路线的总摩尔收率为72.8%,被认为是最有应用潜力的生物基PX合成工艺路线;而“纤维素→HDO→PX”路线中PX的总摩尔收率为54.8%,明显低于前者。然而,真实的复杂化工过程并非单步反应过程叠加,不同反应步骤之间需要通过分离过程有序衔接,而且分离产品的纯度对下一步反应过程和反应结果均有重要影响。因此,必须考虑分离过程对总收率的影响,操作单元的数量和每步操作的难度势必是影响生物基PX成本的重要因素。考虑到HMF分离纯化工艺的复杂性,将其分离效率定义为75%,其他步骤分离效率均按照90%计算,则“纤维素→葡萄糖→HMF→DMF→PX”路线的PX总收率为40.6%;而“纤维素→HDO→PX”路线中若两步分离效率均按照90%计算,可得PX的总收率为46.3%,明显优于前一路线。目前对于“纤维素→HDO→PX”的研究较少,随着研究深入,该路线制备PX的潜能将大幅提升,具有更加广阔的产业化前景。

2 生物基PX合成反应机理和催化剂

2.1 生物基PX制备的反应机理

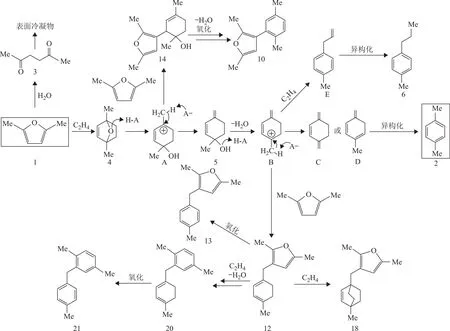

对于生物基PX制备路线的反应机理,许多学者进行了深入研究。以DMF与乙烯制备生物基PX反应过程为例,Do等[43]使用H-Y分子筛催化剂和脂肪族溶剂,通过检测反应过程中间产物,推测了DMF与乙烯反应的机理和反应网络[44],如图7所示。由图7可知,反应过程中,首先DMF与乙烯通过发生Diels-Alder环加成反应生成活性环加成中间产物1,4-二甲基环氧-2-环己烯,然后在酸催化作用下,1,4-二甲基环氧-2-环己烯分子中的O与H+结合,而C—O键断裂,发生开环反应,生成活性中间体A,随后,在共轭碱的作用下,A脱氢生成化合物5,而化合物5再在酸催化作用下,脱去水分子后生成活性中间体B,B与共轭碱结合、脱氢、芳构化生成最终产物PX。

图7 DMF和乙烯制备PX反应网络[44]

此过程主要涉及两种类型的副反应:①在生成PX的过程中产生水,进而导致DMF水解生成HDO,HDO在此酸性反应体系条件下发生醛醇缩合反应生成聚合物,并逐渐形成积炭,覆盖在催化剂表面上导致催化剂逐渐失活[43,45]。②Friedel-Crafts烷基化反应,由于活泼中间体A、B都含有碳正离子,这些碳正离子除通过主反应路径生成PX之外,还可作为亲电试剂进攻含不饱和键的DMF、乙烯等,得到烷基化产物及寡聚产物。

2.2 影响反应结果因素的优化

围绕上述副反应的特点,基于“强化主反应、抑制副反应”的思路,探寻提升反应制备PX效果的策略,目前的研究主要集中在溶剂种类、活性中心种类、酸强度优化3个方面。

首先,在溶剂种类方面,Xiong Ruichang等[46]研究发现,H-Y分子筛吸附的水量随着DMF的消耗而显著增加,但在脂肪族溶剂正庚烷存在下,即使在DMF高转化率下,H-Y吸附水量依旧很小。溶剂的存在减少了吸附水引发的副反应(如DMF水解),提高了PX的选择性。H-Y吸附水量的减少是由于加入正庚烷后分子筛内的疏水性增强。Do等[43]和Pacheco等[44]指出非极性的溶剂环境可以加快碳正离子去质子化的反应速率,进而提高向目标产物PX的转化速率,从而减少碳正离子与富电子化合物的烷基化副反应。所以,使用非极性溶剂有利于获得较高的PX选择性[47]。

其次,在催化活性中心种类(B酸和/或L酸)方面,已有许多学者采用密度泛函理论(DFT)模拟研究在Beta、Y分子筛的作用下,DMF和乙烯反应制备PX反应过程中不同种类酸性位点的催化作用[48-50]。Patet[48]和Nikbin等[51]采用试验结合DFT计算的手段,研究了DMF和乙烯制备PX反应过程中的能量变化。结果发现:酸性位点以B酸为主的HY对DMF和乙烯的Diels-Alder反应无催化能力,对环加成中间体脱水反应则有明显的催化效果;L酸对Diels-Alder加成反应有一定的催化作用,但其对中间体脱水反应的催化活性不如B酸。因而,提出了含有L酸和B酸的双功能催化剂更有利于提高PX生成速率的观点[51]。同样,Nikbin等[52]基于DFT模拟结果,发现L酸和B酸对脱水反应的催化能力有明显差异。如图8(a)所示,对环加成中间体脱水生成PX反应来说,无催化剂存在时,整个脱水反应过程均存在较高的反应能垒,仅C—O键断裂能垒就达到209 kJ/mol;如图8(b)所示,在B酸催化剂作用下,C—O键断裂能垒仅33 kJ/mol,质子转移能垒为83.6 kJ/mol,说明B酸具有较高催化活性;如图8(c)所示,在L酸催化剂作用下,反应能垒远高于B酸催化下的反应能垒,说明L酸催化脱水反应的活性明显比B酸更弱。

图8 脱水过程活化能分析[52]

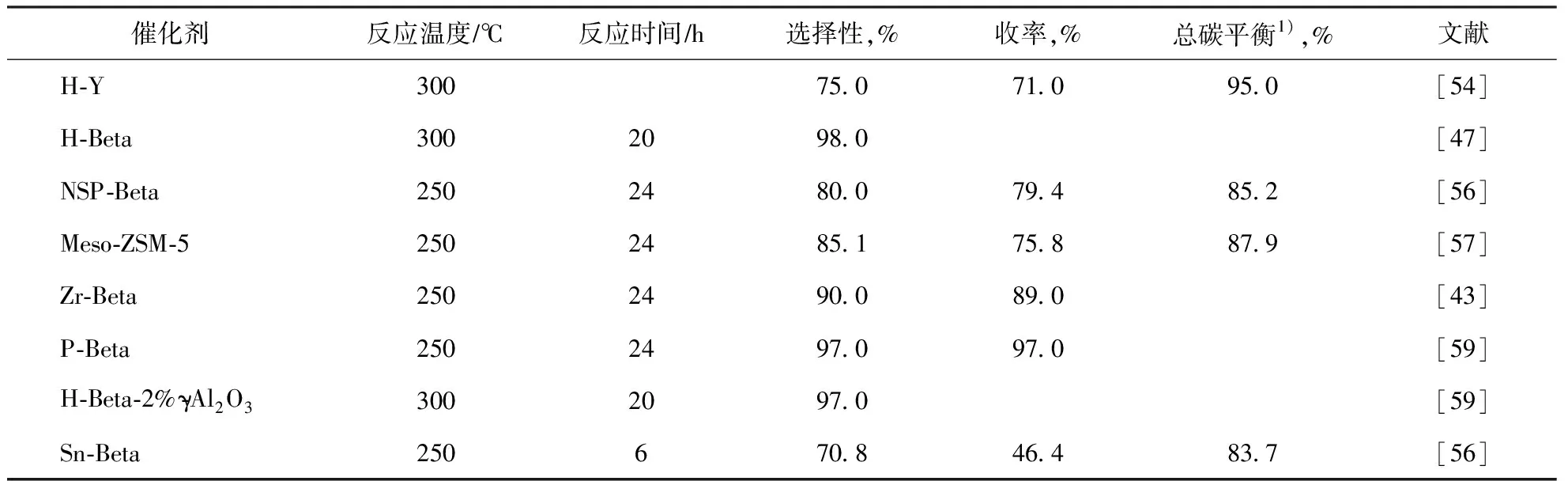

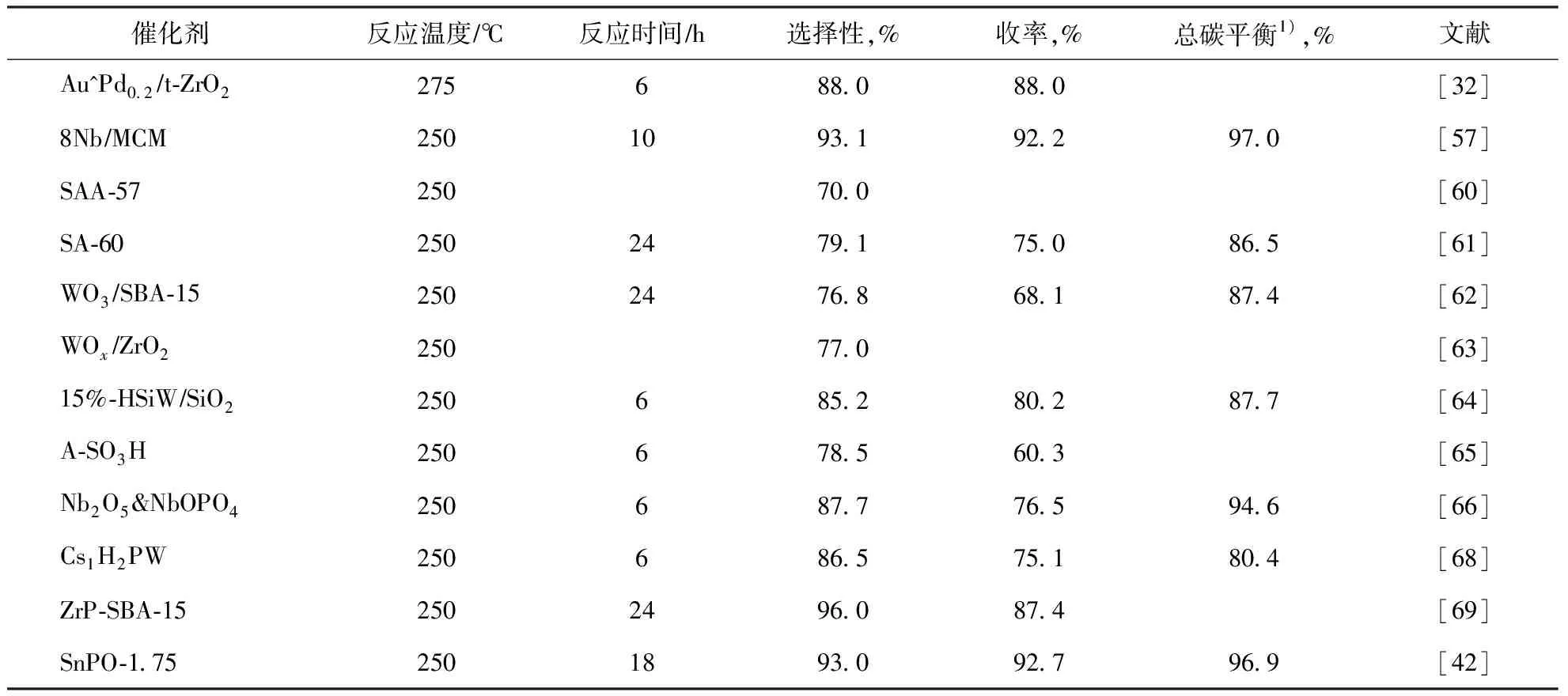

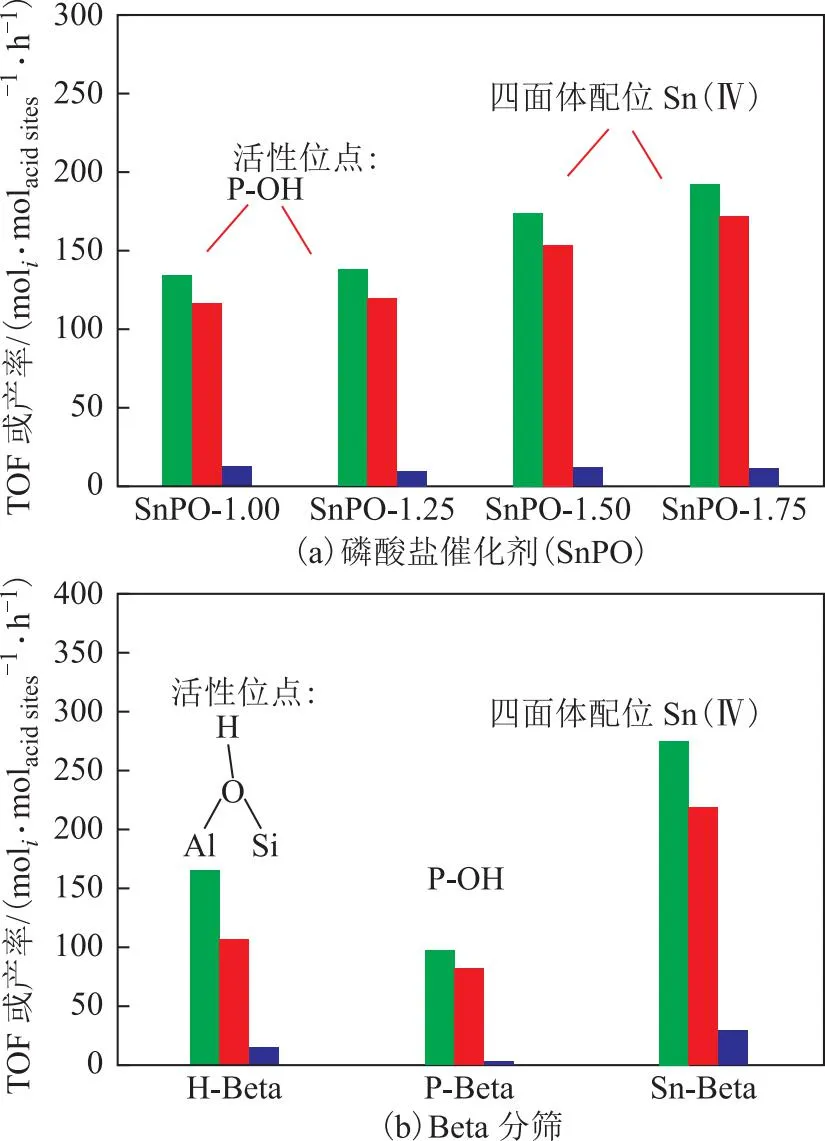

最后,酸强度也是影响催化活性一个重要因素。Patet和Luke等[53-54]分别以不同酸强度的H型Al-Beta,Fe-Beta,Ga-Beta,B-Beta分子筛催化DMF与乙烯制备PX以及DMF水解为HDO的反应,并利用DFT方法计算了各分子筛的去质子化能量(DPE),结果发现:不同分子筛酸性由小到大的顺序为B-Beta< 制备生物基PX的催化剂主要可分为两类:一类是微孔分子筛催化剂,另一类是介孔固体酸催化剂。 2.3.1微孔分子筛类催化剂 早期对DMF和乙烯制备PX的研究报道大多使用传统微孔H型分子筛催化剂,包括H-Y,H-Beta等,这些传统的H型分子筛的酸性较强,导致反应常常生成大量未知产物,造成严重的碳损失,且催化剂选择性有待提高[55]。分子筛催化剂的性能如表3所示。从表3可知,H-Beta分子筛的PX选择性较高,达98%;而H-Y分子筛作用下的PX选择性均低于80%,主要原因在于其超笼结构具有富集反应物分子的作用,导致中间体碳正离子与富含电子的反应物的接触机会增加,进而生成大量的烷基化副产物。 表3 DMF与乙烯制备PX体系中分子筛催化剂的性能 由于微孔分子筛的活性位点主要位于孔道内,在DMF和乙烯制备PX过程中,大分子副产物极易堵塞孔道而引发严重的积炭,进而导致催化剂失活。因此,分子筛的改性方向之一是扩大其孔道尺寸,在微孔分子筛晶体内引入介孔结构。Kim等[56]在分子筛的水热过程中加入相对分子质量较大的表面活性剂,形成了含较多介孔的分子筛。在其外表面引入了大量的B酸位点,提升了耐积炭的能力。对于MFI结构的H-ZSM-5分子筛来说,PX、DMF分子在其孔道内扩散受限,Kim等[57]在合成分子筛时加入大分子表面活性剂进行扩孔,制备的含有大量介孔的H-ZSM-5分子筛,克服了传统的H-ZSM-5只有微孔的缺点;在改性H-ZSM-5作用下,DMF和乙烯制备PX的收率从8.4%飞跃至75.8%。复旦大学Zhao Yi等[58]以硅载体负载NiOx为催化剂,考察了硅载体(如MCM-41,SBA-15,HMS,KIT-6等)的孔道结构对催化剂性能的影响,结果表明MCM-41特殊的圆柱状孔道有利于降低环加成中间产物生成的动力学能垒,NiOx/MCM-41的催化性能明显优于其他载体负载的NiOx催化剂。 分子筛改性的另一方向是调控分子筛的酸性质。相较于以B酸为主的H-Beta分子筛,以L酸为主的Zr-Beta分子筛可实现更高的PX选择性,达90%以上,这主要是由于Zr-Beta分子筛催化水解副反应和HDO缩合副反应的能力较弱[35]。大连理工大学Zhao Rongrong等[59]将Beta分子筛脱去Al元素后,负载L酸特性的γ-Al2O3来提高L酸含量,因而具有L酸性能的Al原子在分子筛骨架之外。该催化剂具备适宜的L酸和B酸比例,将PX选择性提升至97%,但经上述改性后的分子筛骨架Al容易脱落,且焙烧再生无法解决这一问题,导致催化剂的酸性质难以恢复,催化剂稳定性有待提高[59]。Gulbinski等[60]制备了完全脱Al,磷酸负载的P-Beta催化剂,经过31P-NMR表征,发现其活性位点为脱Al-Beta载体上负载的磷酸基团,磷羟基为催化活性中心。该催化剂可以选择性催化环加成产物,使其脱水生成PX,而对烷基化及寡聚副反应的催化活性很弱,因而PX选择性可达97%。 综上,微孔分子筛催化剂的修饰改性方向在于引入更多介孔以增强传质和分子筛酸性改性处理。值得注意的是,在对分子筛进行修饰改性的同时,应考虑其稳定性变化。在250 ℃或300 ℃下催化反应时,分子筛需要具备一定的水热稳定性以保持其循环回用性能。目前为止,由DMF和乙烯制备PX已实现97%的高选择性,但开发同时具有高选择性和高稳定性的催化剂仍是一大挑战。 2.3.2介孔固体酸催化剂 在生物基PX的制备过程中,分子筛主要发挥了其固体酸中心的催化功能,而未展现出其择形性的影响。除分子筛外,使用其他介孔固体酸作为该反应催化剂报道也较多。相较于微孔分子筛类催化剂,介孔固体酸具有更发达的孔隙结构、更优良的传质性能、更强大的抗积炭和耐失活能力。多种介孔固体酸催化剂的性能比较如表4所示。 表4 DMF与乙烯制备PX体系中介孔固体酸催化剂的催化性能 无定形硅铝氧化物(如SAA-57和SA-60)的PX选择性较低(低于80%),与传统微孔分子筛(如H-Y,H-Beta)的PX选择性相近,但其传质性能和耐积炭能力明显增强[60-61]。而中强酸型WO3/SBA-15、强酸型WOx/ZrO2和15%-HSiW/SiO2对PX的选择性分别可达79.3%、77%和85.2%[62-64]。北京化工大学Feng Xingqiang等[66]以磺酸活性位点为探针,探究了不同结构SiO2载体内扩散对反应的影响,结果表明暴露于催化剂外表面的酸性位点活性远高于细长孔道内酸性位点的活性,即外部活性位点可以削弱内扩散的抑制影响,再次验证了催化剂介孔结构对DMF和乙烯制备PX体系具有比微孔结构更好的性能。含磷催化剂是具有优异催化性能的介孔固体酸,被应用于DMF制备PX体系中,如北京化工大学谭天伟课题组提出的Nb2O5&NbOPO4、韩国成均馆大学Jong Wook Bae课题组提出的负载型ZrP、陕西师范大学董文生课题组提出的碱金属修饰磷钨酸对PX的选择性分别可达87.7%,96.0%,64.0%[66-69]。介孔固体酸的高PX选择性在于P活性位点对烷基化及寡聚副反应的催化能力较弱,而其金属活性位点(如Nb、Zr等)是L酸位点,保证了催化剂的高PX选择性[66-69]。 北京化工大学谭天伟课题组基于前期的工作基础和对反应机理的认知,创新地提出了以介孔固体酸磷酸锡(SnPO)为催化剂制备生物基PX,该催化剂中,磷羟基为B酸位点,而骨架中四配位锡为L酸位点。通过调控催化剂中P/Sn元素的比例,实现了催化剂形貌由堆积纳米颗粒向层状结构转变,催化剂表面的磷羟基含量逐步降低,催化剂逐渐由L酸性向B酸性转变。在反应温度250 ℃,DMF浓度1.04 mol/L,乙烯初始压力2 MPa,反应时间18 h条件下,该催化剂表现出优异的催化性能:DMF转化率为99.7%,PX收率达93.0%,总碳平衡达96.9%。SnPO催化剂与H-Beta、Sn-Beta分子筛的催化性能对比见图9。SnPO-1.50和SnPO-1.75作用下PX 的收率是H-Beta作用下的1.5倍。此外,相较于分子筛催化剂,SnPO催化剂呈现出更优异的抗积炭能力,其积炭量约为4.0%,远低于H-Beta的17.1%,而且在高温焙烧后(550 ℃,6 h),SnPO催化剂可以完全恢复活性,因而具有优异的循环再生性能[42]。 图9 磷酸盐催化剂(SnPO)和Beta分子筛的性能对比[42] 目前,关于生物基PX制备工艺的流程模拟和经济性分析的相关报道较少。Lin Zhaojia等[70]根据相关试验数据设计并模拟了以HMF为原料生产PX工艺的经济性,得到以HMF为原料的生物基PX的最低成本约为3 962美元/t;进而,根据对原料转化率和PX选择性的敏感性分析,提出了降低成本的3种路径:降低原料成本、提高反应收率和充分利用反应副产物。之后,他们又对能源创新催化中心(CCEI)和Gevo公司提出的两种以淀粉为原料的生物基PX制备工艺进行了模拟计算[71],在未考虑副产物价值情况下,计算得到上述GEVO工艺和CCEI工艺的PX最低成本分别为4 121美元/t和3 637美元/t;考虑副产品价值后,PX最低成本分别降为3 481美元/t和2 885美元/t。敏感性分析结果表明,生物质原料成本是影响工艺成本的主要因素。 Athaley等[72]分别模拟计算了以木质纤维素生物质为原料的高浓度酸(CA)和低浓度酸(DA)工艺(简称CA工艺和DA工艺),以及一种新生物质使用熔融盐水合物(MSHs)一步糖化(预处理和水解相结合)工艺(MSH工艺)的经济性,得到DA,CA,MSH工艺的PX最低成本分别为2 320,1 900,1 480美元/t,其中生物质原料的成本占比分别为53%,65%,68%。考虑原料成本和工厂产能对PX生产成本的影响,敏感度分析结果表明:①生物质原料和乙烯的价格对PX的成本影响非常大,若生物质原料或乙烯的价格上升50%,则PX成本对应分别上升10.55%和12.8%,计算中若将木质纤维素原料中纤维素质量分数从40%升至50%,则PX成本将下降10.2%,而若纤维素质量分数降至35%,则PX成本将上升7%;②分离效率对PX成本有举足轻重的影响,若每步中有2.5%的乙酸乙酯溶于水相中,则需要消耗大量的有机溶剂进行萃取,进而PX生产成本将上升61%;③产能是影响PX成本的另一重要因素,产能提高可以有效降低PX成本,若产能从100 t/h(按照8 000 h/a计算,对应800 kt/a的产能)降至10 t/h,则PX成本将从1 480美元/t升至2 612美元/t。 北京化工大学谭天伟课题组基于文献数据,利用Aspen plus V11对以葡萄糖为原料分别经异丁醇途径、HMF途径、HDO途径进行了全流程模拟和初步技术经济性计算。结果发现:异丁醇途径需要8个精馏塔、4个反应器和3个换热器,葡萄糖→异丁醇、异丁醇→异丁烯、异丁烯→异辛烯、异辛烯→PX步骤的收率分别是91%,95%,75%,42%[71];HMF途径中需要6个精馏塔、3个反应器、1个换热器和1个储罐,其葡萄糖→HMF、HMF→DMF、DMF→PX步骤的收率分别是90.5%[36],96%[73],93%[42];HDO途径中需要5个精馏塔和2个反应器,其葡萄糖→HDO、HDO→PX步骤的收率分别是64%,89%[35]。计算时,PX的产能为30 kt/a,葡萄糖成本为2 000元/t。计算结果表明,异丁醇途径的生物基PX成本为29 713元/t,HMF途径的生物基PX成本为36 402元/t,HDO途径的生物基PX成本为14 796元/t。考虑到原料价格和产能对PX成本影响极大,继续优化上述3条路径中的最优合成路径(HDO路径):选择价格低廉(300元/t)的果渣为原料,预处理过程中,纤维素回收率为83%,半纤维素用于生产乳酸,木质素用于供热,废水处理成本按50元/t计,PX产能提升至60 kt/a,在经进行换热网络优化后,则生物基PX的成本降至9 415元/t。生产1 t石油基PX的综合碳排放量为1.269 1 t,中国和欧盟的碳价格分别为60元/t和80欧元/t(近似于625.9元/t),而石油基PX的市场售价约8 500元/t,分别加上中国和欧盟碳价格,则石油基PX的价格分别为8 576元/t和9 294元/t。可见,目前生物基PX的价格比国内石油基PX高约1 000元,而与欧盟石油基PX价格相当。 综上所述,相比石油基PX制备工艺而言,生物基PX工艺的生产成本目前依然较高,生物质原料、预处理工艺、产能、副产物的利用以及产品收率等均对生产成本有明显影响。除使用价格更加低廉、纤维素含量更高的生物质原料,降低原料预处理过程成本外,降低生物基PX成本的策略还包括减少反应和分离过程中的能耗、降低催化剂和溶剂的用量与损耗、开发更温和的反应体系、充分利用半纤维素和木质素、提高产能等。 (1)生物基PX制备工艺将聚酯单体的绿色制造和可再生资源转化过程关联起来,从木质纤维素生物质原料出发制备PX,既是PET聚酯单体的低碳绿色制造过程,又是木质纤维素可再生资源的有效转化和利用途径。 (2)生物基PX制备工艺主要以基于Diels-Alder环加成反应的工艺路线为主,但因原料木质纤维素结构复杂、降解难度高,生物质衍生物化学性质活泼等因素,造成PX制备工艺成本较高,产能较低。生物基PX制备工艺路线优化的方向主要有:一是优选合适的PX前体和反应路径;二是优化操作条件和催化剂体系,以提升产品收率、降低设备成本、减少操作单元、降低分离提纯难度等;三是综合利用生物质原料,充分利用原料中的半纤维素和木质素,有效降低生物基PX的生产成本。 (3)综合比较,发现“纤维素→HDO→PX”路径最具工业化潜力,不仅大幅减少了生产的操作单元数量,而且中间产物稳定,产品的分离纯化难度低。该路径生产PX的成本为9 415元/t,如果考虑碳税,则该方法生产的生物基PX与石油基PX价格相当,具有巨大的发展潜力。 (4)未来的研究中,可进一步提升“纤维素→HDO→PX”路线中反应过程和分离过程的收率、提升反应物浓度、替代浓盐酸的使用,则会进一步降低生物基PX的生产成本,生物基PX替代石油基PX将在不久实现。2.3 生物基PX制备催化剂的进展

3 生物基PX流程模拟和经济分析

4 结论与展望