基于析因设计的PTFE/Al/SiC 力学响应多因素分析

2024-01-19王瑞琪李裕春宋佳星吴家祥李镕辛黄骏逸

王瑞琪,李裕春,宋佳星,吴家祥,李镕辛,黄骏逸

(1.陆军工程大学野战工程学院,江苏 南京 210007; 2.西安稀有金属材料研究院有限公司,陕西 西安 710006)

0 引 言

聚四氟乙烯/铝(PTFE/Al)反应材料因其能量密度高,释能迅速,配方可调控等优点备受关注[1-2]。当冲击目标时,PTFE/Al 反应材料除了具备动能侵彻作用外,还能发生非自持爆炸反应并释放大量热量[3]。这种动能侵彻和内爆释能两种毁伤机理的联合作用,使得该类型材料能够对目标实现高效毁伤,从而显著提升弹药战斗部的终点毁伤效能。因此,PTFE/Al 材料在反应破片[4-6]、含能药型罩[7-9]等领域受到了广泛关注和深入研究。

近年来,针对PTFE/Al 反应材料的研究主要集中在力学响应行为[10-11],冲击反应机理[12-14]以及战斗部结构设计[15-17]等方面。反应材料在战斗部结构设计方面具有潜在的广泛应用,材料的力学强度和结构的抗过载能力是设计师关注的重要性能指标。由于强度参数不足,PTFE/Al 反应材料作为单独结构毁伤元的应用仍受到一定的限制。因此,提升PTFE/Al 反应材料力学性能,确保这类材料在发射过载环境下具有结构完整性,并在侵彻时具有足够的强度,研究具有重要的现实意义。目前,常通过增强颗粒添加法构建PTFE/Al/X 三元材料体系以改善复合材料的力学性能。常 用 增 强 颗 粒 包 括W[18-19]、Ni[20-21]等 金 属,及CuO[22],Fe2O3[23],Bi2O3[24]等金属氧化物。然而,关于陶瓷材料填充改性PTFE/Al 反应材料体系的研究较少。

碳化硅(SiC)作为一种典型的陶瓷增强材料,已有研究表明其在PTFE/Al 基三元体系中能够起到显著的强化作用。任鑫鑫等[25]对PTFE/Al/SiC(PAS)材料进行力学性能测试,结果显示相较于PTFE/Al,PAS 材料的屈服强度提高了65.3%。Wu 等[26]发现SiC 的引入不仅能显著提高PTFE/Al 材料的强度,还可有效抑制裂纹产生和扩展,这种影响对于提升材料在生产加工、运输储存和作战使用等操作环境中的安全性具有积极意义。此外,已有关于填充改性PTFE/Al 材料的研究工作更多关注单个因子作用,并未考虑同时关联多个因子。研究两个或多个因子的交互作用效应能够为配方优化提供有价值的信息,而这正是单因子实验方法的局限。析因设计作为一种有效的实验设计方法,可以通过拟合多项式回归函数,将响应与因子及其交互作用联系起来[27]。通过分析回归函数,可以确定不同因子对响应的影响以及因子之间交互作用对响应结果的作用。

基于此,在已有研究基础上[25-26],选择SiC 质量分数、SiC 粒径和Al 粒径作为待研究重要因子,通过23析因准则设计并制备8 种不同配比的PTFE/Al/SiC)反应材料,对试件进行准静态压缩实验和霍普金森压杆实验测试。运用t值排序法对显著因子进行筛选,详细分析显著因子贡献率及扰动趋势;通过响应面法分析显著的交互作用,揭示交互作用对力学响应的影响模式。该研究成果可为优化PTFE/Al 基三元材料配方设计和改进材料力学性能提供科学依据,进一步为PTFE/Al 基材料的工程化和应用实践提供技术参考。

1 实验部分

1.1 原料与试剂

SiC粉末,平均直径为7 μm 和28 μm,纯度>99.0%,秦皇岛一诺高新材料开发有限公司;Al 粉末平均直径为5 μm 和20 μm,纯度>99.0%,上海乃欧纳米科技有限公司;PTFE 粉末,平均直径为25 μm,纯度>99.0%,上海三爱富新材料股份有限公司。

1.2 配方设计

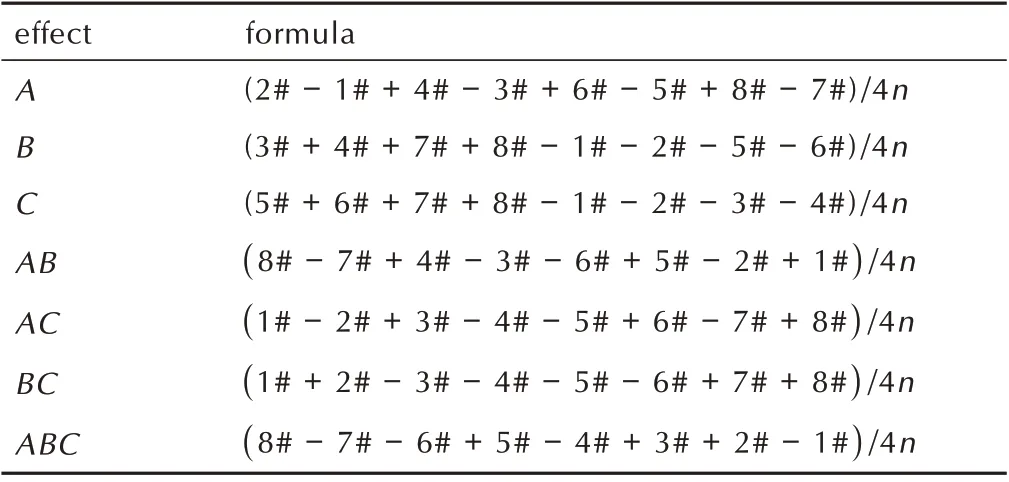

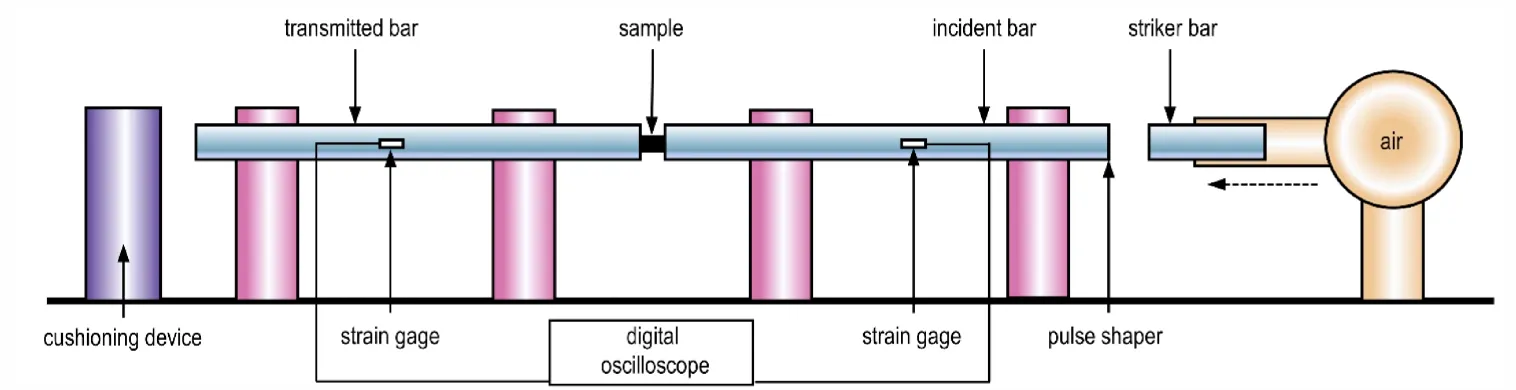

设有3 个主因子A、B和C,每一因子设置2 个水平,此设计称为23析因设计。使用记号“+1”和“-1”表示因子的规范变量,即因子的高、低水平。不同处理组合可通过图1 立方体几何显示,每个顶点代表1 个配方。例如1#表示A、B和C这三个因素同时处于低水平的配方;2#表示A因素处于高水平,B和C因素同时处于低水平的配方,以此类推。各效应的计算公式如表1 所示[28],其中n为重复次数。

23析因设计全因子回归函数形式为:

式中,y表示响应预测值,β0表示实测响应均值,βi表示回归系数。AB,AC以及BC表示一阶交互作用,ABC表示二阶交互作用。

取SiC 质量分数(记为因子A)、SiC 粒径(记为因子B)以及Al 粒径(记为因子C)作为待研究的3 个因子。由于23析因设计存在近似线性假设,因此高水平和低水平之间范围不宜过宽[28]。根据已有研究[25-26],综合考虑得到基于23析因准则的PAS 材料配方如表2所示,括号内表示因子的规范变量。其中A的高低水平分别设置为30%和10%,SiC 呈惰性,因此PTFE 与Al 保持氧平衡的质量配比74∶26。当A取10%时,PAS 材料组分配比为66.6∶23.4∶10;当A取30%时,PAS 材料组分配比为51.8∶18.2∶30。SiC 粒径的高低水 平 分 别 设 置 为28 μm 和7 μm,Al 粒 径 设 置 为20 μm 和5 μm。

图1 23析因设计几何表示Fig.1 Geometric view of 23 factorial design

表1 23析因设计效应计算公式Table 1 Formula for calculating effects in 23 factorial design

表2 基于23析因设计的PAS 配方Table 2 PAS formulation based on 23 factorial design

1.3 样品制备

材料制备过程如下:(1)按照表2 配方将原材料粉末通过JJ-300W 搅拌机进行湿法混合,将混合得到的悬浮液放入DZG-6050 真空烘箱48 h,温度设置60 ℃;(2)将干燥后粉末过筛,通过FLS-30T 液压机单轴冷压成型试件,压力设置240 MPa,保压时间设置20 s;(3)将成型试件置入TL1200 真空烧结炉烧结以增强性能,烧结控制参数设置为:烧结温度360 ℃,升温速率和降温速率设置50 ℃·h-1,保温时间4 h。动态力学测试试件尺寸为Φ10 mm×5 mm,准静态力学测试试件尺寸为Φ10 mm×10 mm。测试试件如图2所示。

1.4 实验过程

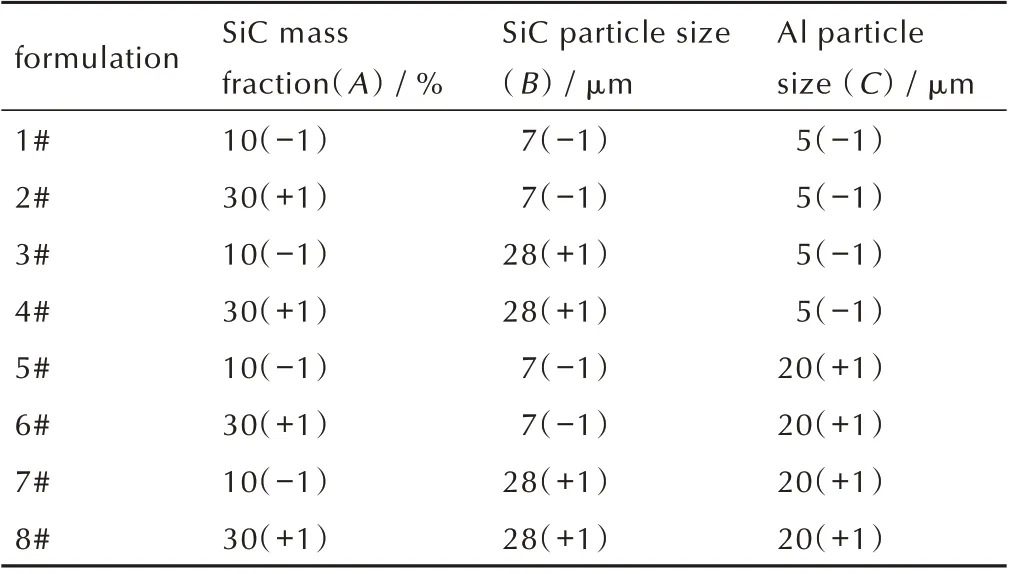

采用SHPB 系统(ZDSHPB-15 宗德机电设备有限公司)开展PAS 材料动态力学测试,采用万能试验机(CMT5105 美特斯工业系统有限公司)开展PAS 材料准静态力学测试。SHPB 压杆系统包括气室、子弹、入射杆、透射杆、应变片、缓冲装置以及动态应变仪,系统设置示意如图3 所示。

图3 SHPB 测试系统Fig.3 SHPB testing system

由于PAS 材料阻抗较低,因此采用较低阻抗的铝杆作为测试杆组。其中入射杆和透射杆长度和直径分别为1200 mm 和16 mm,弹性模量71 GPa,应力波速5000 m·s-1。子弹长度180 mm,直径16 mm。SHPB实验控制所有配方应变率保持一致为3200 s-1,准静态实验应变率0.01 s-1。在数据处理中,根据体积不变性假设,将实验测得的工程应力-应变关系转换为真实应力-应变关系,为提高实验的准确性,每一种PAS 配方的力学测试重复3 次,即n取3。同时为保持误差正态性假设,试验次序由完全随机序列确定。显著性水平设置为0.05,即置信度设置为95%。

2 结果与讨论

2.1 准静态与动态力学测试结果

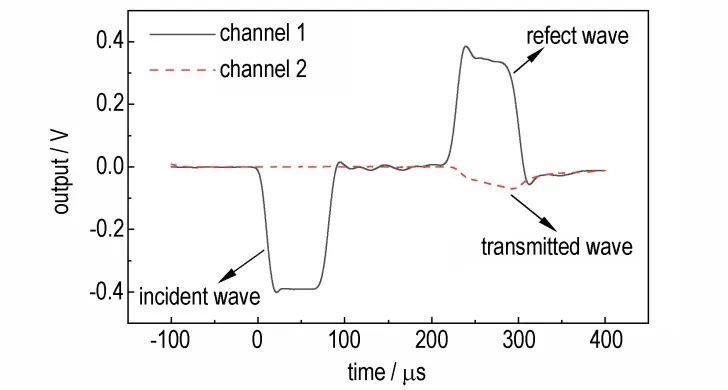

图4 传感器原始电压输出Fig.4 Raw voltage output of the sensors

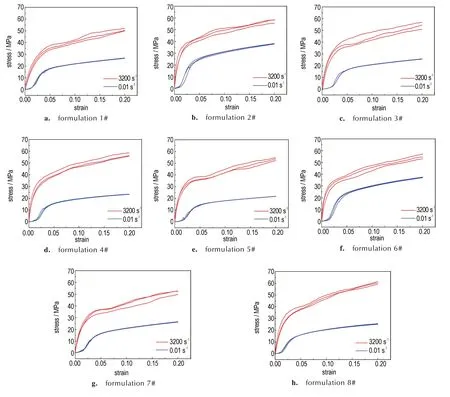

图4 为传感器原始电压输出信号,其中通道1 输出的是入射杆内的两次波动情况,分别是入射波动和反射波动;通道2 输出的是透射杆内的波动情况。图5为8 种配方动态测试实测应变-应变率关系,可见0~0.10 应变区间内为应力平衡阶段,应变0.2 之后为应力衰减阶段,真正具有意义的数据范围是0.10~0.20应变区间。将SHPB 动态测试与准静压测试结果整理得到图6。由于n取3,因此每个应变率对应3 条应力-应变曲线。图6 显示8 种配方的PAS 材料均存在明显的弹塑性阶段,且应变率效应明显,即材料在高应变率(3200 s-1)下的应力显著高于低应变率下(0.01 s-1)的应力。

图5 8 种配方PAS 材料典型实测应变-应变率关系Fig.5 Typical measured strain-strain rate relationship for 8 formulations of PAS materials

2.2 因子显著性及贡献率分析

选择图6 中应变0.10,0.15 以及0.20 对应的动态应力及准静态应力作为待分析响应,符号表示见表3。

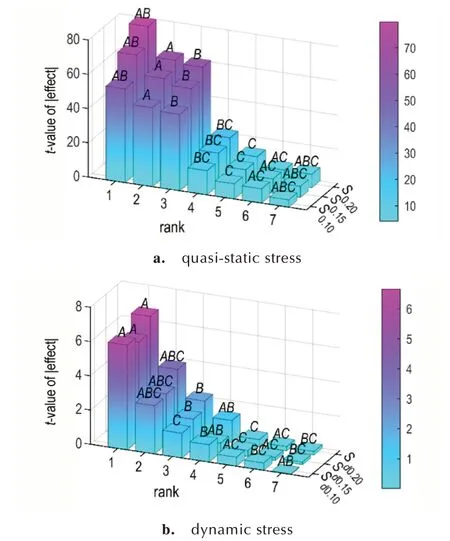

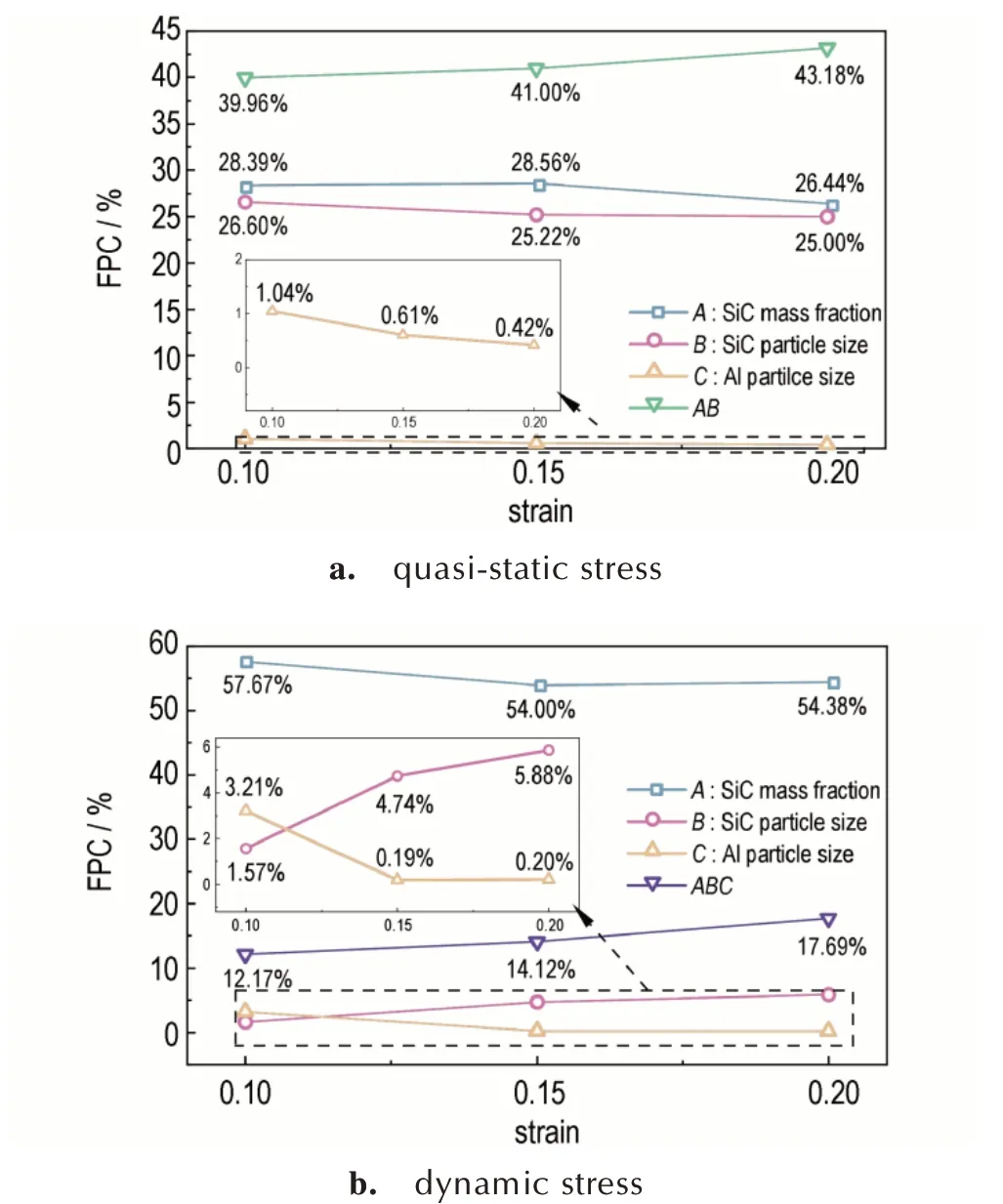

通过表1 所列计算公式分别求出6 个响应的因子效应值,计算因子效应值的t值并排序如图7 所示。t值的绝对值衡量了因子效应的大小。t值的绝对值越大,意味着因子效应越显著,对于响应的作用越明显[28]。对于准静态应力,最为显著的因子效应是AB、A以及B;

图6 8 种配方PAS 动态与准静态力学测试结果Fig.6 Dynamic and quasi-static mechanical testing results for 8 formulations of PAS material

表3 待分析响应Table 3 Responses to be analyzed

图7 t 值排序Fig.7 t-value ranking

则:

式中,SST表示总离差平方和,即所有测试值与总平均数之差的平方和;SSt为处理间离差平方和,即处理间的平均数和总平均数之差的平方和,是不同处理带来的差异;SSe称为处理内离差平方和,即处理内的观测值与其所在组的平均数的差的平方和,是随机误差带来的差异。

因子贡献率表征了因子对响应的影响程度,计算公式为:

通过公式(2)~(4)计算因子贡献率。结合t值排序法筛选出的显著因素,对于准静态应力,计算主因子A,B,C以及显著交互因子AB的贡献率;对于动态应力,计算主因子A,B,C以及显著交互因子ABC的贡献率,结果如图8 所示。

图8 主因子及显著交互因子贡献率Fig.8 Contribution rates of main factors and significant interaction factors

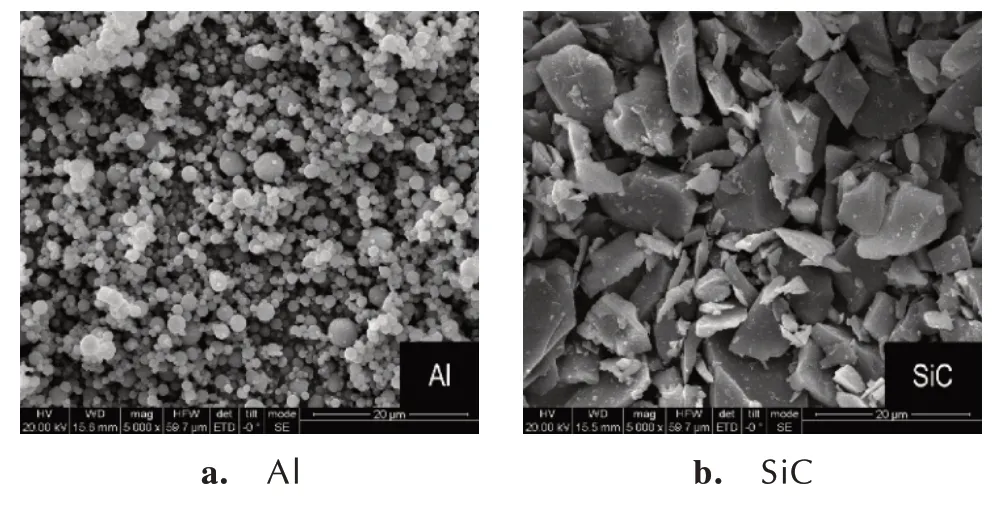

对于准静态应力(图8a),AB贡献率大于任意主因子贡献率,主因子贡献率A>B>>C。这表明AB对准静态应力的影响程度最大,主因子中C对准静态应力的影响最小。对于动态应力(图8b),主因子A对动态应力的影响程度最大,其次是ABC,主因子C对动态应力的影响最小(尽管在应变0.10 时C略大于B,考虑应变0.10~0.20 这一区间B仍然比C对动态应力的影响程度大)。值得注意的是,在不同应变率下,Al粒径对材料力学响应的贡献率始终较低。相较于SiC 颗粒,Al颗粒对于PAS 材料系统的力学响应作用有限。Al 与SiC 颗粒微观形貌如图9 所示。具有更高硬度以及不规则几何外形的SiC 比Al 颗粒对力学响应的作用更明显。

图9 Al 与SiC 颗粒微观形貌Fig.9 Microscopic morphology of Al and SiC particles

图8 同时显示,不论是在低应变率还是高应变率下,材料变形过程中不同因子对力学响应的影响程度均会发生改变。此外,不同应变率下因子对材料力学响应的影响程度也不同。

2.3 主因子扰动分析

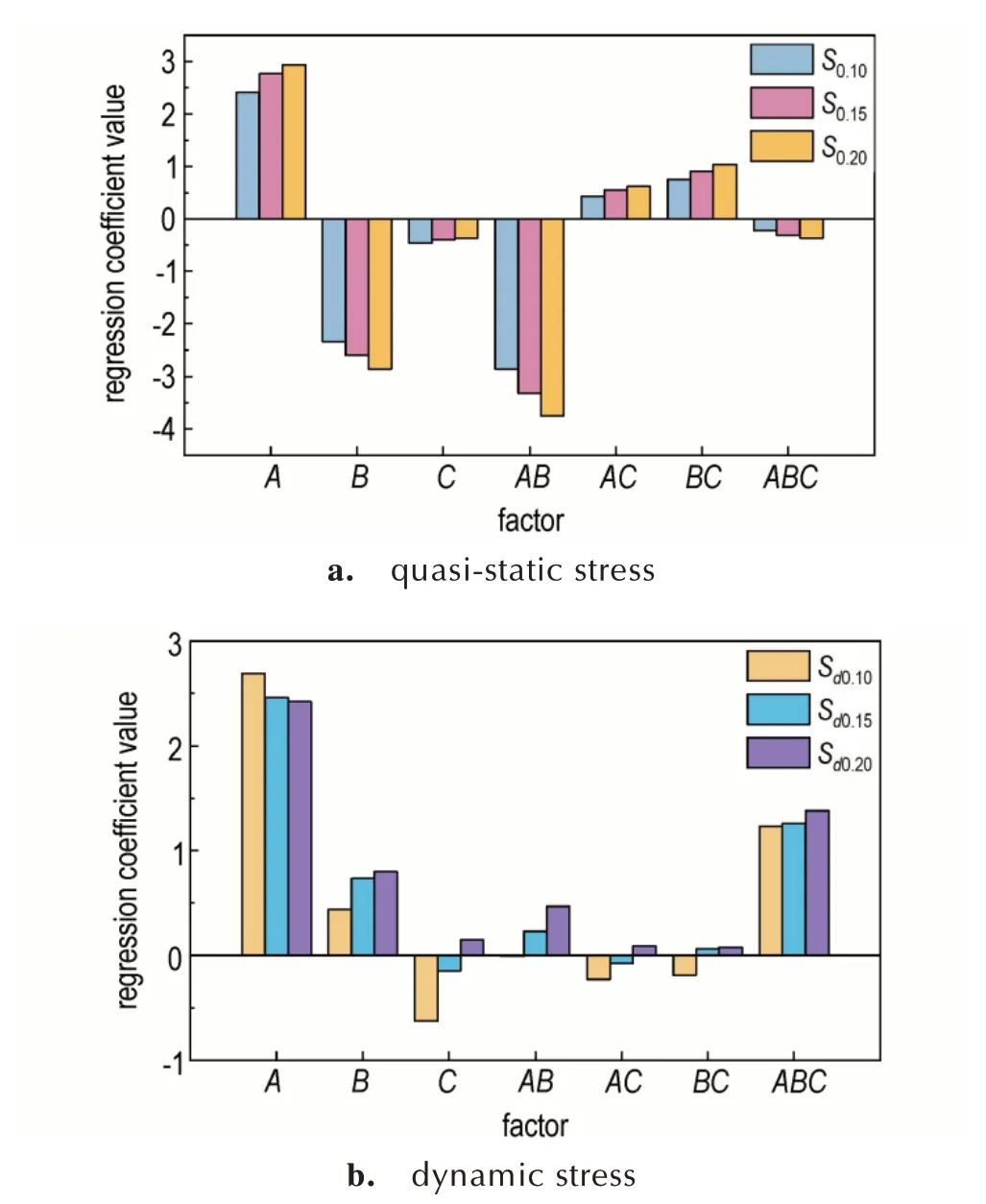

响应与因子之间的回归函数根据公式(1)形式确定,规范变量回归函数的回归系数结果如图10 所示。回归系数值的正负分别描述了相应因子与响应的正、负相关性,大小则描述了相应因子对响应的作用程度。

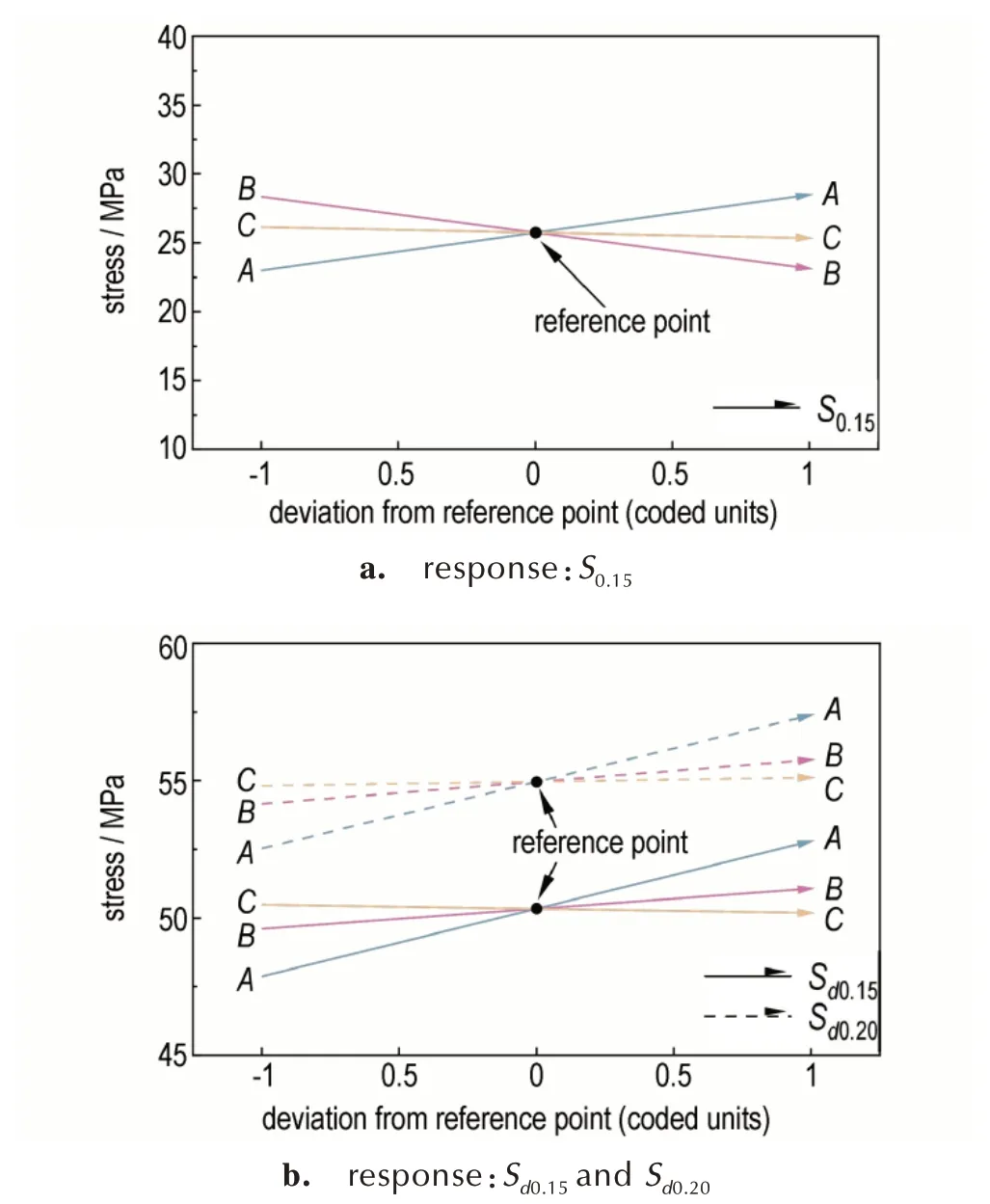

准静态应力回归函数的因子相关性在应变区间0.10~0.20 内保持一致(图10a),表明这一应变范围内,因子对准静态应力的扰动趋势不会改变。图11 所示的扰动趋势显示了调整主因子水平对响应造成的影响[29]。取响应S0.15进行扰动分析(图11a),将SiC 质量分数由10%变化到30%,响应S0.15随之由23 MPa 提高到28.5 MPa,表明较高的SiC 质量分数对S0.15的提高是有利的。调整SiC 粒径由7 μm 到28 μm,响应S0.15随之由28.3 MPa 下降至23.1 MPa,即较小的SiC粒径能够提高S0.15。将Al 粒径由5 μm 调整至20 μm,响应S0.15从26.1 MPa 降低至25.4 MPa,表明较小的Al 粒径能够提高S0.15。

图10 因子回归系数Fig.10 Regression coefficients of factors

图11 主因子扰动趋势Fig.11 Perturbation trends of main factors

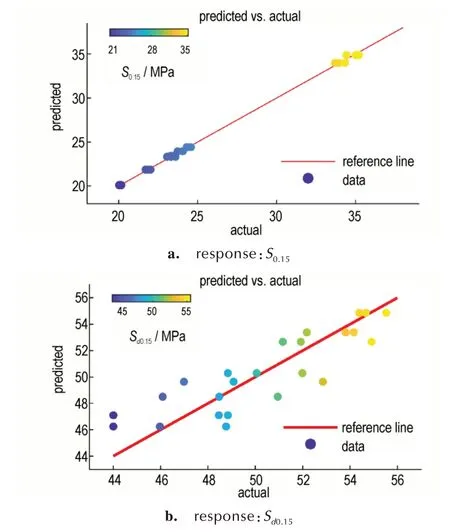

对于动态应力回归函数,如图10b 所示,显著因子的相关性保持一致(A、B、ABC)。由于主因子C的相关性发生了改变,因此取Sd0.15和Sd0.20进行扰动分析,结果由图11b 显示。对比二者的扰动趋势发现,A与B对动态应力的扰动趋势一致:当A、B提高时,动态应力随之增大。C对动态应力的扰动不稳定:在应变0.15 时对动态应力产生负扰动,而在应变0.20 时则为正扰动。以上结果表明,PAS 材料在3200 s-1应变率下,应变区间0.10~0.20 内,较高SiC 质量分数和较大SiC 粒径对动态应力的提高是有利的。Al 粒径对动态应力的扰动在此应变区间内相对较弱且不稳定。尽管没有相关研究解释Al 粒径对动态应力扰动的不稳定性究竟是粒子本身的特性还是拟合模型带来的误差。但通过函数预测值与实际测试值的比较(图12),显示动态应力回归函数的拟合误差较大,且Al 粒径对动态应力响应的影响较小,因此更倾向于认为是拟合函数时的误差造成了扰动的不稳定。

图12 函数预测值与实际测试值关系Fig.12 Relationship between predicted values of a function and actual test values

通过对比准静态与动态扰动结果,应变率的突变没有改变A对响应的扰动趋势:较高的SiC 质量分数能够对PAS 材料的力学性能产生有利影响[26]。而因子B在应变率的突变下对力学响应产生了相反的扰动趋势:当应变率为0.01 s-1时,较小的SiC 粒径对材料应力的提高是积极的;当应变率突变至3200 s-1时,增大SiC 粒径反而能够提高材料的力学响应。关于填料粒径对PTFE/Al 基材料力学性能的影响已有很多研究成果,一般认为增强填料粒径的增大会破坏PTFE/Al基材料整体性,从而导致力学性能的削弱[30]。此结论对低应变率加载有较好的适用性,而对于高应变率加载,就以上结果而言,似乎是不够严谨。分析认为,SiC粒径的增大导致颗粒不能很好填充基体的内部空隙,这一方面的确破坏了材料的整体性导致力学性能的下降;另一方面,SiC 在材料内部可能起到支撑作用,大颗粒的SiC 在一定程度上能够提高材料的抗压能力。因此,当应变率较低时,PAS 材料变形缓慢,此时大颗粒SiC 的破坏作用超过其支撑作用,导致材料力学响应偏低;而当应变率较高时,PAS 材料在瞬态变形下,由于颗粒的惯性和材料中的摩擦作用,大颗粒SiC 的良好支撑作用又超过了其破坏基体的作用,材料的力学响应因此提高。

2.4 多因子交互分析

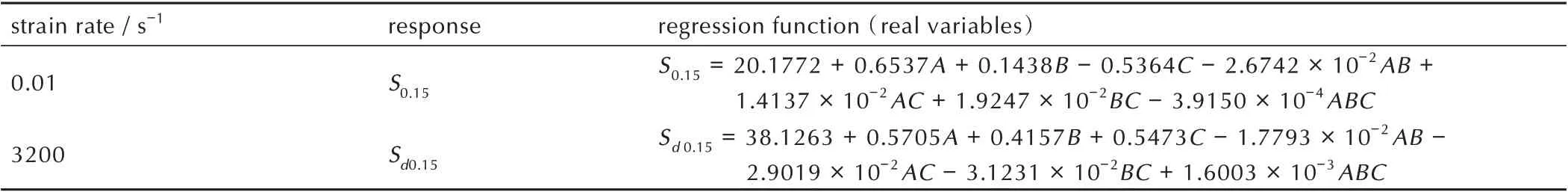

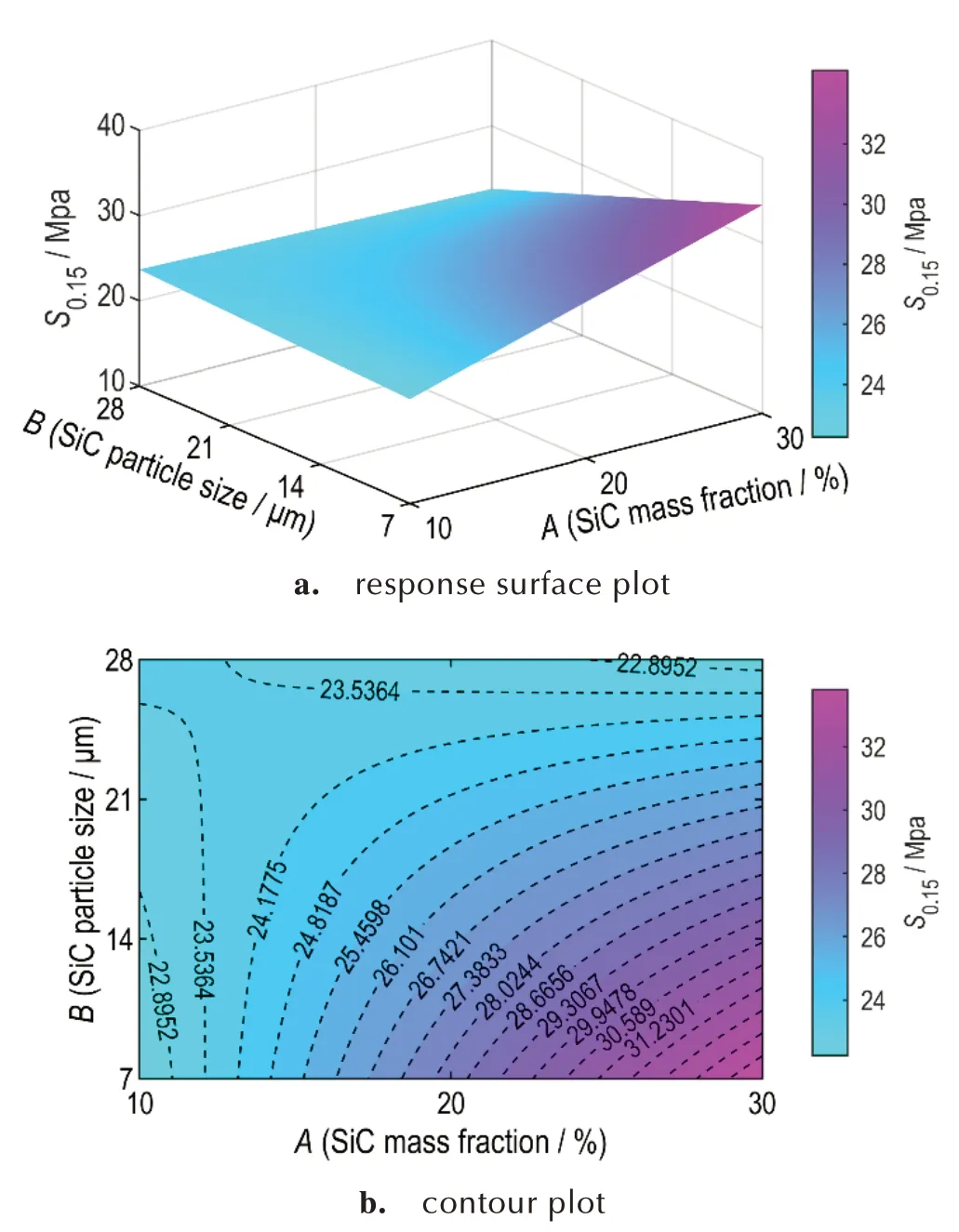

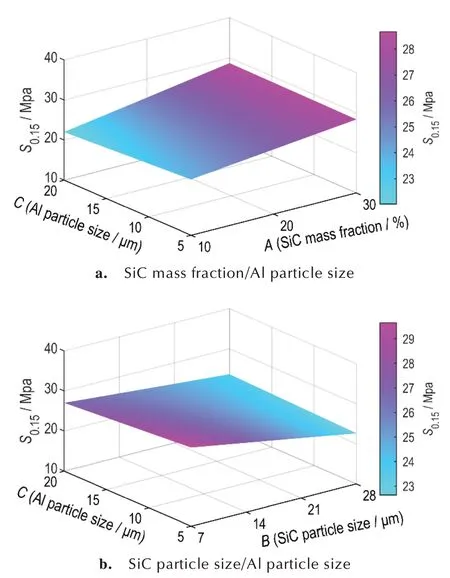

因子间交互作用在材料力学响应中起到不可忽略的作用。为研究因子间交互作用对准静态及动态应力的影响作用,取S0.15及Sd0.15进行多因子交互分析,并利用真实变量回归函数(见表4)绘制响应面及等高线图。

图13 所示的响应面及等高线图,在保持剩余因子在中心点的情况下,显示了A、B及其交互作用对响应S0.15的作用。曲面颜色由蓝色过渡到粉红色,显示了响应值的由小变大。图13a 显示,材料在较高SiC 质量分数和较小SiC 粒径情况下能够取得更大的准静态响应值。观察图13b 等高线图,当SiC 颗粒粒径较大的情况下,提高SiC 的质量分数,响应降低。同样的,当SiC 质量分数较低的情况下,减小SiC 颗粒粒径,响应也下降。

表4 S0.15与Sd0.15真实变量回归函数Table 4 Regression function of S0.15 and Sd0.15 (real variables)

图13 SiC 质量分数/SiC 粒径对响应S0.15的作用Fig.13 Effects of SiC mass fraction/SiC particle size on S0.15

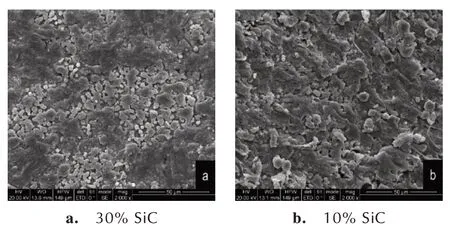

为解释这一现象,分别对SiC 质量分数30% 和10%的PAS 材料进行微观形貌表征,结果如图14 所示。从颗粒分散状态分析,如图14a 所示,当SiC 颗粒粒径较大时,提高SiC 质量分数会导致颗粒之间相互作用的增强,从而使得颗粒的聚集堆积增加,这会降低材料的力学性能。相反,如图14b 所示,当SiC 质量分数较低时,减小SiC 粒径,颗粒之间的相互作用减弱,颗粒的分散状况变差,同样会降低材料的力学性能。另一方面,从界面结合强度分析,当SiC 粒径较大时,颗粒比表面积下降,此时提高SiC 质量分数会导致颗粒与基体结合面强度下降,材料的力学性能降低。尽管减小SiC 粒径能够增大比表面积,当SiC 质量分数较低时,增强颗粒数目较少,颗粒与基体的总体界面结合强度下降,同样会使材料力学性能下降。因此,当SiC质量分数高且SiC 粒径较小时,可以双重优化颗粒分散状态和界面结合强度,从而实现了PAS 材料的最佳响应表现。此外,图15 显示了AC及BC对响应S0.15的作用。当SiC 质量分数较大(图15a)或SiC 粒径较小时(图15b),无论Al 粒径的取值,都能够获得较高的响应值。这表明AC及BC交互作用对响应的作用不显著。综上所述,当应变率为0.01 s-1时,PAS 材料系统内SiC 质量分数和SiC 粒径之间存在的强烈交互作用不可忽略。因子之间强烈的交互作用能够对材料响应产生较大的影响作用,显著的交互因子配合应得到更多的重视。

图14 PAS 材料微观形貌Fig.14 Microscopic morphology of PAS materials

图15 SiC 质 量 分 数/Al 粒 径 和SiC 粒 径/Al 粒 径 对 响 应S0.15 的作用Fig.15 Effects of SiC mass fraction/Al particle size and SiC particle size/Al particle size on S0.15

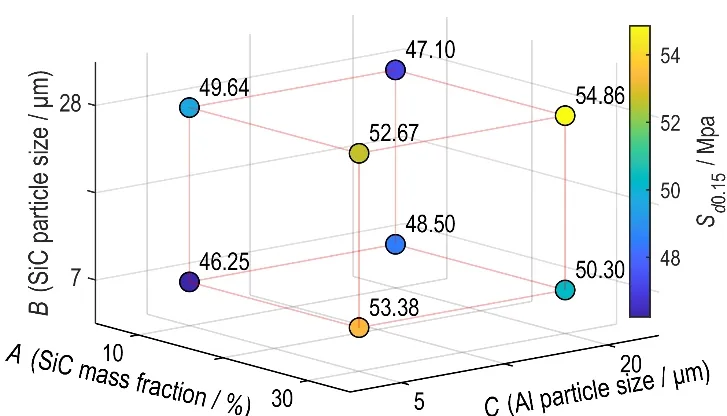

对于动态响应Sd0.15,ABC是最为显著的交互因子。通常使用立方图分析三因子交互作用,如图16 所示,立方体顶点对应的数值为不同配方响应Sd0.15的均值。当SiC 质量分数发生改变时,PAS 材料动态响应值的变化明显。由因子贡献率分析可知,A对响应Sd0.15的影响程度远大于ABC。此外,有研究表明,显著的单因子作用可以影响多因子交互作用[28],这也解释了响应值变化明显的原因。

图16 响应Sd0.15立方图Fig.16 Cube plot of Sd0.15 response

在高SiC 质量分数条件下,动态响应存在两个较大值,分别在(A:30%,B:7 μm,C:5 μm)和(A:30%,B:28 μm,C:20 μm)得到。保持A高水平,显示B、C及其交互作用对响应Sd0.15的作用见图17。

观察图17a,当SiC 粒径和Al 粒径同时取较大或者较小粒径时,动态响应值得到较好的提高。此外,观察图17b 等高线图,较大的曲率显示了BC之间较为强烈的交互作用。具体而言,当SiC 粒径较大时,减小Al粒径会导致动态响应值下降;而当Al 粒径较小时,增大SiC 粒径也会导致动态响应值下降。综合以上观察结果,在高SiC 质量分数条件下,SiC 颗粒与Al 颗粒的粒径尺寸接近时,材料的动态响应值能够得到有效提高。相反,若SiC 颗粒与Al 颗粒粒径尺寸差异较大时,材料的动态响应值降低。分析认为:首先,从颗粒间结合考虑,当SiC 颗粒与Al 颗粒的粒径尺寸接近时,颗粒之间的接触面积增大,有利于颗粒之间的结合与相互作用。这种增强的结合与相互作用可能会提高PAS 材料的动态响应值。其次,从颗粒分散状态分析,当SiC颗粒与Al 颗粒的粒径尺寸差异较大时,颗粒之间的聚集堆积增加,导致颗粒分散状态的不佳,从而降低材料的动态响应值。最后,从颗粒与基体间黏结来看,当SiC 颗粒与Al 颗粒粒径尺寸差异较大时,颗粒与基体之间的黏结会变得不均匀。这种不均匀的黏结力分布会导致材料在受到外界冲击时引发应力集中,从而影响材料的动态力学响应。

图17 SiC 粒径/Al 粒径对响应Sd0.15的作用(SiC 质量分数30%)Fig.17 Effect of SiC particle size /Al particle size on Sd0.15 (SiC mass fraction of 30%)

以上分析表明,应变率3200 s-1时,高SiC 质量分数的PAS 材料系统内SiC 粒径和Al 粒径之间存在的强烈交互作用不可忽略。这一现象也被称为粒径级配关系,在PTFE/Al/W[31]与PTFE/Al/ZrH2[32]材料的研究中有类似的发现,这进一步验证了粒径级配关系在PTFE/Al 基材料配方设计中的重要性。

3 结 论

(1)较高的SiC 质量分数对PAS 材料的力学性能产生了积极影响。在高应变率加载下,较大尺寸的SiC 颗粒能够有效提高材料的力学响应。Al 颗粒对于PAS 材料系统的力学响应作用有限。

(2)强烈的因子间交互作用在本研究中不可忽略。在低应变率加载下,SiC 质量分数/SiC 粒径交互作用显著:SiC 质量分数高且SiC 粒径较小时,可以双重优化颗粒分散状态和界面结合强度,从而提高材料的力学响应。在高应变率加载下,SiC 粒径/Al 粒径交互作用显著:SiC 颗粒与Al 颗粒粒径尺寸接近时,材料的力学响应能够得到有效提高。

(3)析因设计方法结合响应面分析可以快速筛选影响材料性能的重要因子和交互作用,并优化材料配方以获得更好的材料性能。不仅提高了研究效率,还为材料设计和工程应用提供了可靠的理论依据,在PTFE/Al 基反应材料配方设计中具有显著的价值。