直沟槽与螺旋沟槽排水结构对水下炮气幕演化特性的影响分析

2024-01-19张学民张欣尉余永刚

张学民,张欣尉,余永刚

(南京理工大学能源与动力工程学院,江苏 南京 210094)

0 引 言

我国拥有绵长的海岸线,因此近海防御成为国防战略关注的焦点[1]。水下炮具有隐蔽性强、灵活性好、打击范围广的特点,近年来受到了各军事强国的热切关注和大力发展,但同时也面临众多难题,主要为膛压过高、安全性差、弹丸初速不足等[2]。目前,水下枪炮发射技术分为全淹没式发射和密封式发射。全淹没式发射是指身管完全浸入水中,发射时由于水柱阻力较大,难以提升弹丸的初速。密封式发射通过在炮口处安装机械结构来防止水进入身管,创造了类似于空气环境的发射条件,但复杂的机械结构在水下连续发射环境中很难保证密封性和可靠性。为了解决这些问题,提出了一种水下炮气幕式发射技术[3]。水下炮气幕式发射技术的基本原理是:点火初期燃烧室所产生的部分燃气穿过弹丸内部孔隙或弹丸与身管内壁之间的沟槽[4],在弹前形成气幕进而将弹前水柱推出身管,为弹丸的膛内运动创造低阻气体环境,从而实现水下枪炮安全稳定的高速发射。

由气幕式发射原理可知,气幕的演化是典型的气液两相掺混过程[5],国内外的专家学者对气液两相流进行了大量研究。气体在水下喷射时,流动形态会随着质量流率的增大由“气泡流”转变为“射流”,哈尔滨工程大学的张阿漫等[6]对不同的气泡经典方程做了深入研究,推导出气泡动力学统一方程,创立了气泡统一理论。Weiland 等[7]实验了圆形单股水下射流,研究分析了气液交界面稳定性原理,揭示了不稳定性与射流马赫数有关,在临界声速点不稳定性达到最大。气体在液体中扩展时存在射流回流现象,这类现象称作为“回击”,王晓刚[8]和王伯懿等[9]在水下超声速气体射流的实验中对“回击”现象研究后发现,气液交界面不稳定导致的间歇性“颈缩”造成了射流的膨胀,膨胀向各个方向作用,而朝喷口方向的膨胀就是“回击”现象的原因。曹嘉怡[10]、甘晓松[11]、侯子伟[12]对水下气液相互作用时产生的各类现象做了大量的研究,在实验基础上建立水下点火燃气射流数值模型,采用多相流MIXTURE 模型进行模拟,发现颈缩、断裂、回击以及激波面震荡现象并分析了出现的原因。He 等[13]实验了矩形射流在液体中的扩展,发现四角区域的过度膨胀流动和再压缩激波在界面失稳中起主导作用。

水下枪炮气幕式发射技术的关键在于气幕的形成方式,即如何引导燃气进入身管演化生成气幕。对此胡志涛等[14]设计弹丸内通气孔以获得多股燃气射流在受限液体中的扩展过程,基于实验数据建立多股燃气射流在水中扩展的数值模拟,发现射流股数、喷射压力和喷口尺寸等对射流的扩展有较大的影响。赵嘉俊等[15-16]将贴壁喷口改为斜喷孔由弹丸中心向壁面喷射,并进行了实验研究,分析了中心喷孔和斜喷孔结构的变化对气幕扩展的影响;基于实验开展斜喷口气幕式发射数值模拟,改变弹丸结构参数计算并分析了流场中气幕形成过程。周良梁等[17-18]将中心喷孔、贴壁喷孔和斜喷孔结合,设计可视化水下发射平台,研究了模拟弹丸静止和低速运动条件下的气液相互作用特性;实验发现侧喷孔和中心喷孔的大小对气幕演化特性及减阻效果有较大影响,得到了弹丸速度与气幕轴向扩展速度随时间的变化关系。张欣尉等[3,5]研究了射流结构对水下气幕发射装置推进性能的影响,设计了3 种弹丸以获取不同射流结构,实验结果表明弹丸的中央喷孔比侧壁凹槽更有利于气幕的形成且能有效的降低发射阻力。胡雨博等[19-20]实验并计算了不同数量、横截面积、宽高比的沟槽对燃气射流在水中扩展的影响。由此可见,目前实现气幕式发射技术多从弹丸结构入手,前人对弹丸内部开孔(中心开孔、侧壁开孔、斜喷孔)进行了大量研究,但复杂的开孔结构导致弹丸强度降低,不利于出膛口后在水中的稳定航行。

为降低水下炮的发射阻力,同时满足战斗部水中航行的稳定性,本研究基于水下枪炮气幕式发射原理,针对身管内壁沟槽结构设计一种新型导气结构,通过身管内壁开设4 条螺旋沟槽引导部分燃气喷入身管,燃气射流在管内旋转汇聚并逐步演化生成气幕。利用Fluent 软件,对该结构下气幕演化特性进行了数值模拟,并对比分析了两种沟槽结构(直沟槽、螺旋沟槽)下气液相互作用特性和气幕生成规律。

1 理论模型

1.1 模型假设

气幕式发射中的气幕形成本质上是多股燃气射流在水中扩展汇聚过程,即气液两相流问题[17],为方便计算分析,将一些物理现象简化并提出以下假设[19]:

(1)将火药燃气看作理想可压缩气体处理;

(2)将气液两相流混合过程看作三维非稳态过程;

(3)由于此过程时间短暂,忽略因高温引起的相变影响[21];

(4)忽略重力带来的影响。

1.2 模型的建立

在简化假设的基础上,本研究基于N-S(Navier-Stokes equations)方程组[22],结合VOF(Volume Of Fluid)多相流模型[22]以及k-ε湍流模型[23],建立多股燃气射流在充液圆管中扩展的三维非稳态数学模型:VOF 多相流模型控制方程由式(1)~(4)给出,气体状态方程由式(5)给出,湍流模型运输方程由式(6)、(7)给出。

(1)连续性方程

式中,k为湍动能,m2·s-2;Gk、Gb为速度梯度、浮力引起的湍动能,m2·s-2;YM为可压缩湍流脉动膨胀对总耗散率的影响,kg·m-1·s-3;C1ε、C2ε、C3ε为经验常数。

2 模型验证

2.1 气幕式发射实验研究

为验证上述模型的合理性,研究采用文献[19]中的实验进行数值模拟验证。实验装置及模拟弹丸结构如图1 所示,充液圆管尺寸为Φ30 mm×500 mm,8 条2.5 mm×4 mm 的矩形沟槽均匀分布在弹丸四周,总喷射面积为80 mm2,弹体为Φ30 mm 的圆柱体,弹头为上顶面Φ10 mm 的圆台。实验采用电点火方式激发,电火花将燃烧室内的火药点燃,剧烈燃烧的火药使得燃烧室内压力陡增,达到紫铜膜片破膜压力时,高温高压的燃气通过导气沟槽射入充满水的圆管内,形成多股燃气射流,并随后在充液室内形成气幕,实验喷射压力为10 MPa。

图1 实验系统实物图及模拟弹丸结构示意图1—充液圆管,2—模拟弹丸,3—燃烧室,4—密封膜片,5—直沟槽,6—弹头圆台Fig.1 Physical diagram of experimental system and schematic diagram of simulated projectile structure1—liquid-filled round tube,2—simulating bullet,3—combustion chamber,4—sealing film,5—straight groove,6—ogive

2.2 气幕式发射模拟研究

2.2.1 模拟参数

利用1.2 节建立的数学模型,对实验工况进行数值模拟,考虑到模型的对称性,选取1/16 进行数值模拟,计算域及边界条件如图2 所示。边界条件与实验相同,入口燃气压力10 MPa,燃气物性参数为火药燃气混合物加权平均值,入口总温2200 K,出口压力为101325 Pa,出口温度300 K,管内充满水,物性参数使用常温常压条件[19]。

2.2.2 模拟方法

图2 计算域及边界条件示意图Fig.2 Schematic diagram of the calculation domain and boundary condition

使用ICEM 软件进行网格划分,使用Fluent 软件进行数值模拟。计算采用基于压力的隐式算法求解,利用PISO 算法求解压力-密度的耦合,采用PRESTO!插值格式对压力项进行离散,密度、动量及能量项采用二阶迎风格式进行离散[19]。

2.3 模型的验证

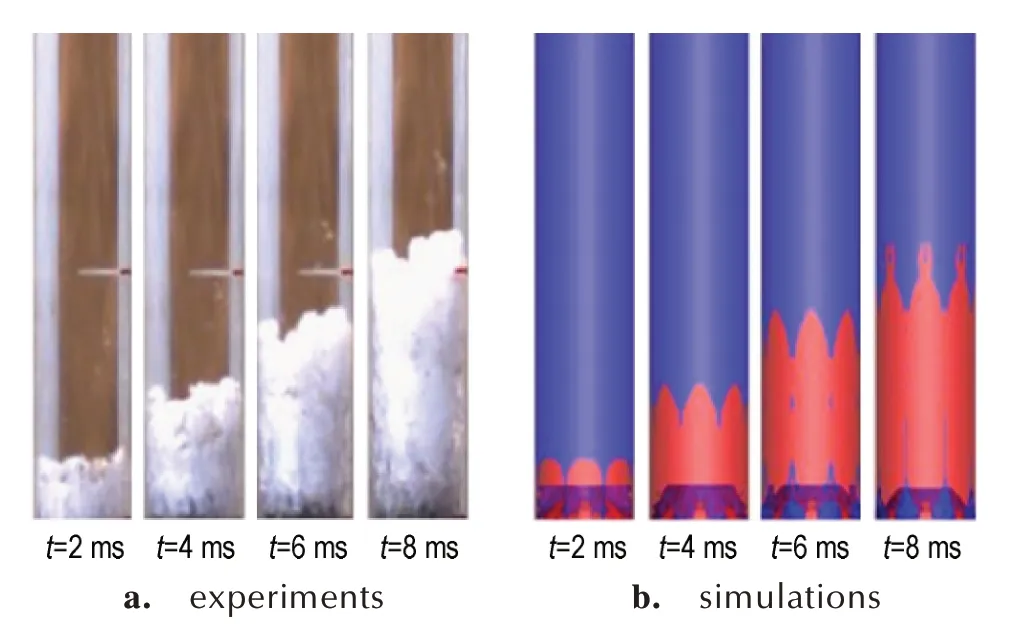

由文献[19]实验可以得到燃气射流的扩展形态,结果见图3a,对实验工况的数值模拟结果见图3b。由图3 可观察到,数值模拟的结果与实验结果的燃气射流扩展形态基本吻合,表明本研究建立的模型能较好的描述圆管中气液相互作用并逐步演化生成气幕的过程。通过读取图3b 中射流头部位置坐标,可以得到多股燃气射流轴向位移随时间变化曲线,将模拟结果与实验测量值进行比较,如图4 所示。从图4 可以看出,计算结果与实验结果基本相符,平均误差为4.92%,进一步验证模型的合理性。

图3 实验与数值模拟中燃气射流的扩展形态Fig.3 Extended morphology of gas jets in experimental and numerical simulations

3 网格划分及初边条件

3.1 计算域网格划分及初边条件

图4 实验与数值模拟中燃气射流头部轴向位移Fig.4 The axial displacement of the gas jet head between the experimental and numerical simulations

在喷孔总面积S为80 mm2不变的条件下,减少沟槽数目为4 条,改变沟槽长宽为4.47 mm×4.47 mm。在确定沟槽长宽尺寸后,建立直沟槽结构和螺旋沟槽结构的计算模型,其中充液圆管尺寸为Φ30 mm×1000 mm,弹丸尺寸与实验相同,直沟槽结构计算模型中沟槽长度与圆管长度相同,螺旋沟槽结构计算模型的沟槽长50 mm,从弹丸圆台处开始旋转,旋转角度45°。

考虑到直沟槽结构计算模型的对称性,选取1/8作为计算域,网格划分见图5a。螺旋沟槽结构复杂难以切分处理,因此选取整管作为计算域,网格划分见图5b。两种沟槽结构计算模型的边界条件与2.2.1 中实验工况相同,边界条件示意图见图5。

由于直沟槽结构模型和螺旋沟槽结构模型只改变沟槽尺寸,对物理假设没有影响,因此2.2.2 节使用的模拟方法和2.3 节验证的数学模型可用于这两种模型的数值模拟。

图5 两种沟槽结构的计算域网格划分及边界条件Fig.5 Computational domain meshing and boundary conditions for two trench structures

3.2 网格无关性验证

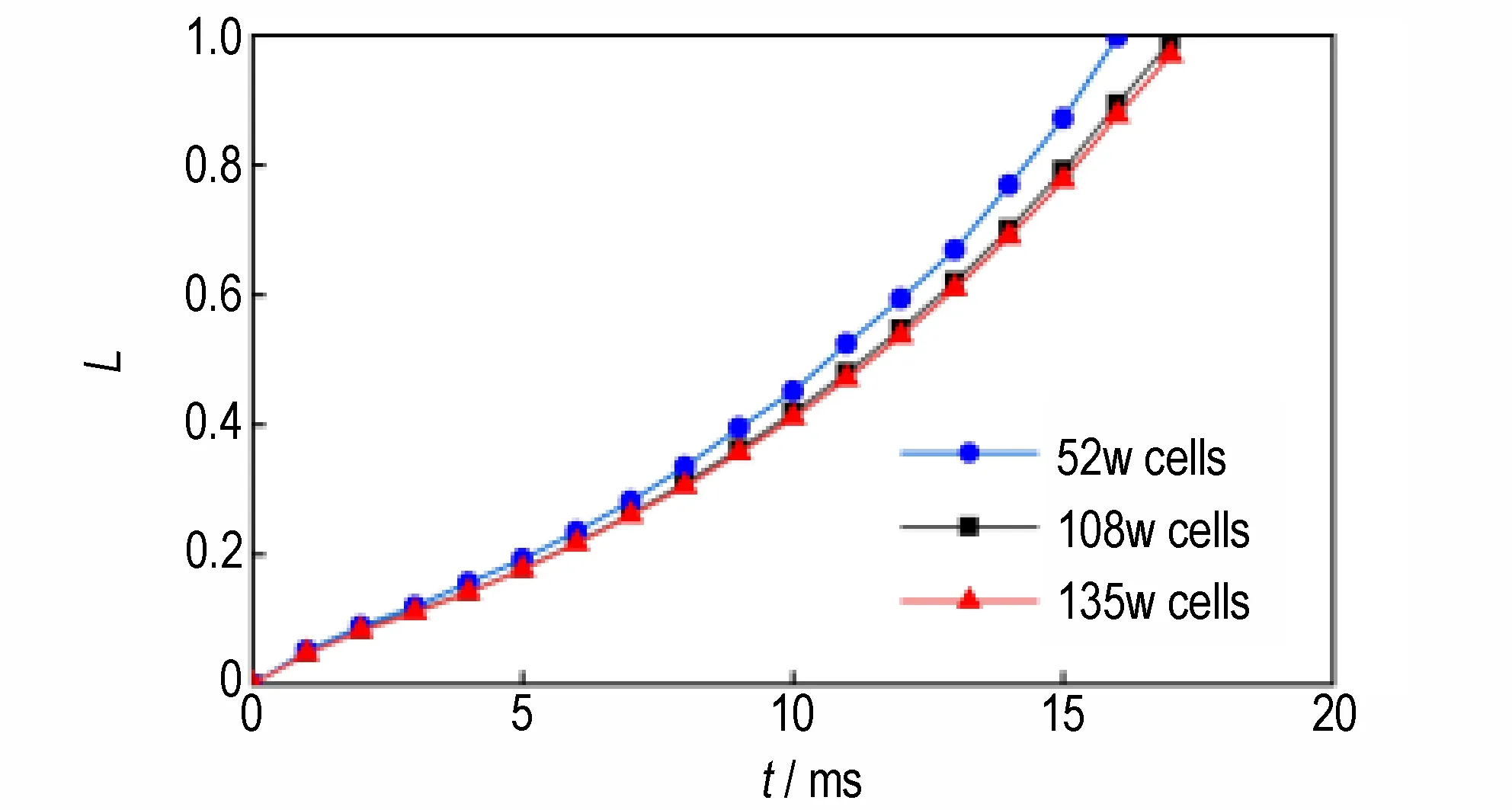

网格划分对数值解的精度有直接影响。在细小的网格上,更准确地近似了流场的变化,可以得到更精确的数值解。相反,在粗糙的网格上,可能会引入较大的数值误差,导致数值解的精度降低。由于沟槽尺寸仅为4.47 mm,过大的网格难以捕捉到沟槽内气液界面掺混特性,因此选定0.6 mm(1 倍网格52 万)、0.5 mm(加密1.2 倍网格108 万)、0.4 mm(加密1.5 倍网格135 万)3 种网格。为选择合适的网格,使用选定的3种不同大小网格进行计算,得到不同网格计算结果中气幕轴向扩展位移。以108 万网格为基准,采用加密网格后,135 万网格和108 万网格计算结果中气幕轴向位移的平均误差仅为1.90%,而采用稀疏网格后,52 万网格和108 万网格计算结果中气幕轴向位移的平均误差为8.67%,为了兼顾计算效率和计算精度,采用0.5 mm(网格108 万)网格尺寸进行数值计算。网格无关性验证曲线如图6 所示。

图6 网格无关性验证曲线Fig.6 Curves of mesh independence verification

选 定 计 算 模 型 网 格 后,采 用1×10-7,2×10-7,5×10-7,1×10-6s 4 种计算步长,对4 种步长计算后发现,1×10-7s 对计算资源消耗巨大,且计算速度非常缓慢,1×10-6s 计算结果误差偏大,2×10-7s 和5×10-7s计算结果相差在1%以内,但2×10-7s 计算所需时间在150 h 左右,5×10-7s 计算所需时间在100 h 左右。综合计算速度、误差大小等因素,最终选定步长5×10-7s进行计算。

4 模拟结果及分析

基于2.2.2 使用的模拟方法和2.3 验证的数学模型,使用3.1 建立的网格模型及初边条件,针对直沟槽结构和螺旋沟槽结构,开展气幕式发射中排水过程的数值预测。

4.1 直沟槽模型的模拟结果及分析

研究对直沟槽模型的排水过程进行了模拟,得到了射流在直沟槽结构充液圆管中扩展演化过程(蓝色为水),结果如图7 所示。图7a 为直沟槽结构中气幕扩展三维视图,图7b 为4 股燃气射流扩展过程俯视图,以燃气射流通过沟槽进入充液圆管内为0 时刻。

由 图7a 可 见,在t=1.0 ms 时,4 股 燃 气 射 流 在 管内已形成4 个独立的Taylor 空腔,随后每股射流均沿沟槽快速扩展。在t=2.0 ms 时,4 股Taylor 空腔已经发生明显的径向扩展,并形成椭球状头部。从t=2.0~8.0 ms 时期可看出,气液界面越来越不规则,空腔表面出现褶皱,射流边缘液滴卷吸现象明显,相邻的射流相互靠近并逐步汇聚。t=11.5 ms 后,管内4 股射流头部汇聚形成了柱状气幕集中排水,圆管内大部分充满气体,仅在圆管前部和射流间残有少量液体。

为分析直沟槽对多股燃气射流周向和径向扩展的影响,从充液管口观察不同时刻的燃气射流扩展情况,其俯视图如图7b 所示。从图7b 可以看出,在t=0.1 ms时,观察到射流顶端形状呈矩形状,此时射流刚由沟槽进入充液圆管。从t=1.0~3.0 ms时期可看出,射流边界形状由半圆形过渡到三角形,相邻射流之间的间距缩小。到t=3.9 ms 时,相邻射流开始出现交汇,并逐步周向汇聚。到t=8.0 ms 时,相邻射流周向汇聚基本完成。到t=10.0 ms 时,相对射流出现交汇。到t=11.5 ms 时,4 股射流头部径向、周向完全汇聚。

图7 直沟槽结构气幕演化序列图Fig.7 Diagram of the evolution sequence of gas curtain in straight groove structure

针对图7a,将气幕长度与身管长度的比值L作为无量纲气幕轴向位移,L与时间的关系如图8 所示。

4.2 螺旋沟槽模型的模拟结果及分析

研究对螺旋沟槽模型的排水过程进行了模拟,得到了射流在螺旋沟槽结构充液圆管中扩展演化过程(蓝色为水),结果如图9 所示。图9a 为直沟槽结构中气幕扩展三维视图,图9b 为4 股燃气射流扩展过程俯视图,以燃气射流通过沟槽进入充液圆管内为0 时刻。

图8 直沟槽结构中气幕头部轴向位移Fig.8 Axial displacement of the gas curtain head in straight groove structure

图9 螺旋沟槽结构气幕演化序列图Fig.9 Diagram of the evolution sequence of gas curtain in spiral groove structure

由图9a 可见,在t=1.0~3.0 ms 时期,燃气由弹丸周身直沟槽进入弹前螺旋沟槽区域,并沿着螺旋沟槽结构向前旋转扩展,由于螺旋沟槽结构限制,燃气射流偏转形成4 个独立空腔,随着射流轴向扩展的同时,由于沟槽结构的偏转,导致射流逐步形成旋流,射流周向间距逐渐减小,形成环状气幕。在t=3.0 ms 时,环状气幕越过沟槽末端,燃气射流在管状空间掺混加剧。在t=5.0 ms 时,气幕扩展到200 mm 处,此时燃气射流完成径向汇聚,在管内形成柱状气幕。在t=9.0 ms时,气幕扩展到380 mm 处,此时弹前螺旋沟槽段(50 mm)圆管区域几乎充满燃气。直到t=16.0 ms 排水末期,弹前至400 mm 段圆管区域完全被燃气充满,且在500 mm 处观察到“颈缩”现象,螺旋沟槽整体排水效果良好。

为分析螺旋沟槽对多股燃气射流周向和径向扩展的影响,从充液管口观察不同时刻的燃气射流扩展情况,其俯视图如图9b 所示。由图9b 可见,在t=0.8 ms时,4 股射流由直沟槽开始进入螺旋沟槽。在t=1.0~1.2 ms 时期,由于螺旋沟槽结构对射流扩展的周向引导,燃气射流沿螺旋沟槽偏转扩展并呈现“蘑菇”状。在t=1.3~1.6 ms 时期,燃气射流因径向扩展并逐步向中心汇聚。在t=1.7 ms 时,4 股射流开始周向旋转汇聚,同时射流径向扩展向中心靠拢。在t=2.3 ms 时,射流头部到达螺旋沟槽末端,受壁面阻碍射流加速周向扩展,开始汇聚。在t=3.0 ms 时,4 股燃气射流周向汇聚基本完成,形成环状气幕。在t=5.0 ms 时,因射流径向扩展导致环状气幕形成圆形气幕。

由图9 可以发现,气幕形成前期5 ms 内气液两相掺混剧烈且射流形状复杂,为考察气幕头部扩展规律,绘制螺旋沟槽结构中无量纲气幕轴向位移L及气幕头部轴向扩展速度如图10 所示。由红色实线前部可以看出,0.8 ms 之前燃气射流在弹丸周身的直沟槽中扩展,速度逐渐增大至82.35 m·s-1,此时黑色虚线可以看出射流头部轴向位移快速增大。0.8 ms 后射流进入螺旋沟槽并沿弹头圆台部分开始初步径向扩展,由于此时径向扩展占据主导,射流头部轴向位移增速减缓,径向、周向扩展削弱了射流轴向扩展速度,0.8~1.6 ms时期轴向速度骤降至30.27 m·s-1。在1.6~4.0 ms 时期,4 股燃气射流沿螺旋沟槽周向旋转汇聚,径向扩展完全展开,汇聚形成气幕过程中,头部速度波动下降,在2.3 ms 时气幕头部扩展到达螺旋沟槽末端,由于沟槽末端壁面阻碍,头部速度再次小幅下降,在4.0 ms时速度降至最小值23.94 m·s-1。随后4 股燃气射流在5.0 ms 完全汇聚,形成柱状气幕向下游加速扩展,头部轴向速度平稳上升。在气幕扩展到11.0 ms 时,气幕头部位移达到550 mm,由于充液圆管中段壁面对气幕的粘滞阻碍,头部速度增速放缓,并在x=500 mm 处出现“颈缩”现象。扩展后期由于头部速度越来越快,头部轴向位移呈现非线性加速上升,最终在16.8 ms 时头部到达出口处,此时头部轴向扩展速度为72.36 m·s-1。

图10 螺旋沟槽结构中气幕头部轴向位移及轴向扩展速度Fig.10 Axial displacement and axial expansion velocity of the gas curtain head in spiral groove structure

为进一步掌握在螺旋沟槽结构排水过程中气幕的扩展规律,在计算模型中沿轴向选取8 个特征截面,为了解螺旋沟槽区域气幕扩展规律分别选择沟槽中部(x=60 mm)和沟槽末端(x=90 mm)2 处截面,为了解螺旋沟槽下游圆管区域气幕扩展规律分别选择圆管中6处截面(x=130,200,250,350,450,550 mm),绘制各截面上燃气百分比随时间变化曲线如图11 所示。

图11 沿轴向不同位置截面燃气占比随时间变化曲线Fig.11 Time-dependent curve of gas percentage at different axial sectional positions

由图11 可见,在圆管上游螺旋沟槽结构中部x=60 mm 处,燃气在扩展到1.6 ms 时,截面燃气分数骤降,这是因为此处截面燃气开始出现“颈缩”现象,直至2.3 ms 时截面燃气分数降至最低;2.3 ms 时气幕头部已经扩展到螺旋沟槽末端,由于沟槽结构限制,燃气头部轴向扩展速度增速减缓,后部补充燃气继续向前推进,使得x=60 mm 处截面燃气分数再次上升;在4.0 ms 时气幕头部扩展速度降至最低,此时燃气射流正在收缩汇聚形成环状气幕,x=60 mm 截面再次出现“颈缩”现象;在5.1 ms 时气幕头部完全汇聚形成柱状气幕,气幕头部速度增速加大,x=60 mm 截面上燃气占比逐步增大,在11.2 ms时完全充满燃气。x=90 mm 处截面上燃气分数在2.2~2.8 ms 时期陡增至80%,由于此截面位于沟槽末端,燃气在此处已经初步聚合形成气幕;在2.8~11.3 ms 时期,此截面燃气分数波动上升,在12.0 ms 时完全充满燃气。

螺旋沟槽下游圆管区域x=130 mm 处在3.6 ms 时截面出现燃气并急速攀升至75%,在3.6~8.5 ms 时期波动上升至90%,在8.5~9.1 ms时期波动下降10%,随后快速上升直至11.5 ms 时完全充满燃气,截面燃气占比下降现象是因为气幕扩展过程中头部为圆滑纺锤体状,后部燃气几乎充满圆管,近壁面的粘滞阻碍作用导致后部燃气速度减缓,与气幕头部产生速度差,进而出现“颈缩”现象。随时间推移,“颈缩”现象愈发严重,在x=200,250,350,450 mm 处都观察到燃气占比骤降随后快速回升的现象,最终“颈缩”现象在排水完成时刻移动到x=550 mm 处。

4.3 两种模型计算结果对比

由图7 和图9 可见,直沟槽结构中4 股射流在8.0 ms 时才开始周向汇聚,在11.5 ms 时才形成圆柱状气幕集中排水,而螺旋沟槽结构中4 股射流早在1.7 ms 时就开始周向汇聚,在5.0 ms 时就形成圆柱状气幕集中排水,螺旋沟槽结构相比直沟槽结构中气幕周向、径向完全汇聚时间大大缩短,有利于高效排出充液圆管内的液体。

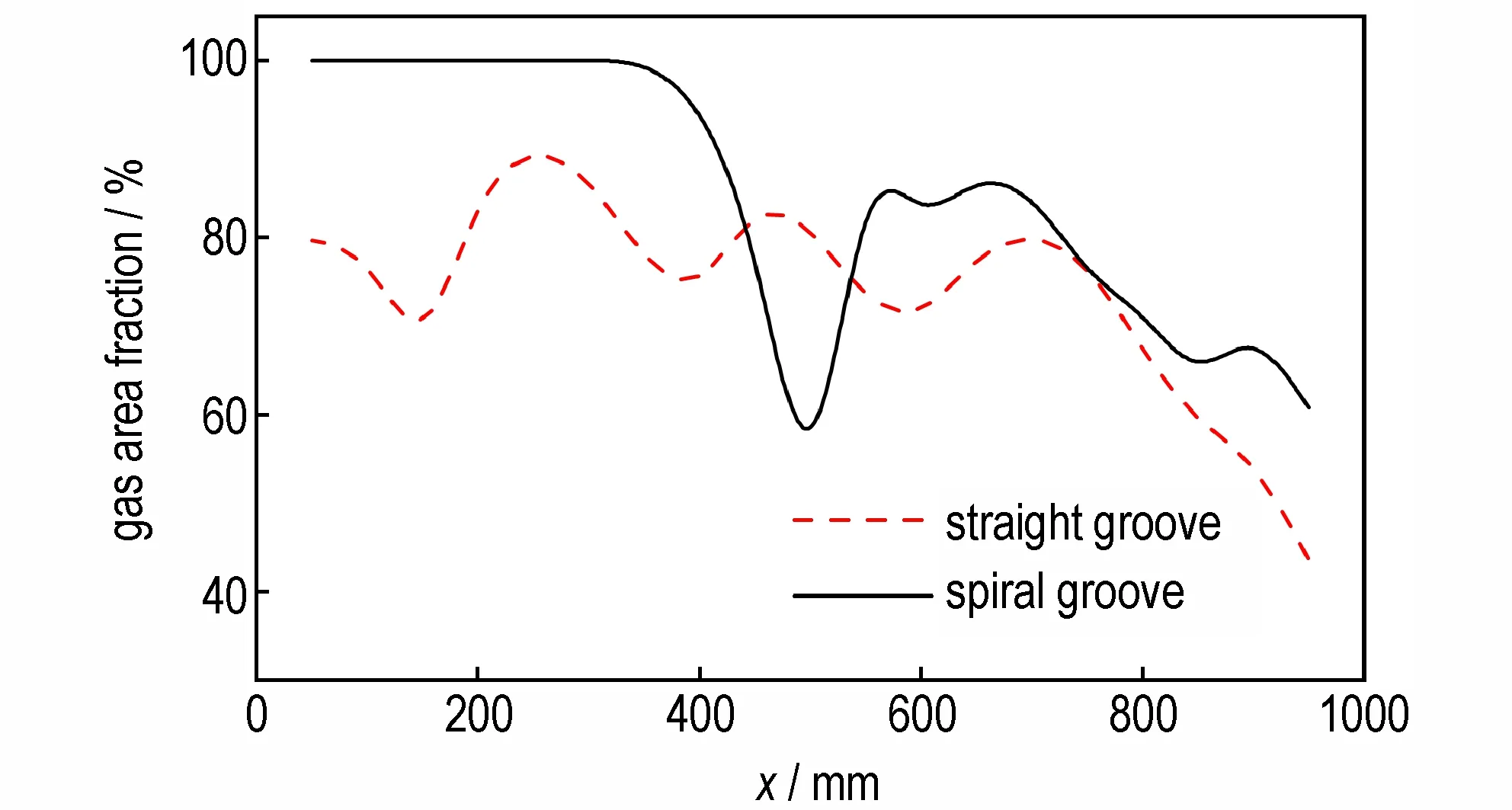

由图9a 可看出,螺旋沟槽结构中气幕扩展到16.0 ms 时螺旋沟槽结构充液圆管前端(0~400 mm)内几乎充满气体,大部分液体都被排出。将气幕扩展到管口定义为排水完成,由图8 和图10 分别得到直沟槽、螺旋沟槽模型中排水完成时刻分别为15.9 和16.8 ms。为对比两种模型在排水完成时充液圆管内燃气分布情况,对排水完成时刻两相云图沿轴向做切片处理,并将各截面上的燃气面积分数随轴向位置变化绘制曲线,如图12 所示。由图12 可看出,螺旋沟槽结构绝大部分截面上的燃气百分比高于直沟槽结构,直沟槽结构中的燃气占比沿轴向呈现波动分布,整管燃气占比最大处不超过90%,而螺旋沟槽结构中的燃气完全充满充液圆管前部(0~400 mm),在x=550 mm 处出现一段燃气分数骤降现象,这是由于近壁面对柱状气幕产生粘滞阻碍作用,导致气幕头部和此处燃气出现速度差,速度减缓的燃气追不上快速扩展的气幕头部,产生“颈缩“现象。

图12 排水完成时刻管内沿轴向切面上燃气百分比Fig.12 Gas percentage along the axial section in the pipe at the moment of drainage completion

为评价水下枪炮气幕式发射方式中气幕的排水性能,对2 种沟槽结构考察重要指标气幕排水率ε,即气幕扩展到管口时管内燃气体积分数与所用时间t的比值。在排水完成时刻将管内燃气体积与圆管体积的比值作为管内燃气体积分数,由模拟结果可知:直沟槽结构在15.9 ms 时气幕扩展到管口,此时充液圆管中燃气体积分数为73.1%;螺旋沟槽结构在16.8 ms 时气幕扩展到管口,此时充液圆管中燃气体积分数为79.9%。计算可知,螺旋沟槽身管的含气率相比直沟槽提升了9.3%,排水率提高了3.5%。

5 结 论

本研究建立了多股燃气射流排水的数理模型,针对喷射压力10 MPa,尺寸为Φ30 mm×1000 mm 的充液圆管内4 股燃气射流排水过程进行了数值模拟,分析了2 种沟槽结构对排水性能的影响,可得出如下结论:

(1)本研究建立了多股燃气射流在充液圆管中扩展的三维非稳态数学模型,计算了多股燃气射流在充液圆管内扩展并逐步演化生成气幕的过程,对比计算结果和实验照片发现两者气幕形态基本一致,且计算获得的射流轴向位移与实验测量值基本吻合,经过验证说明了计算模型合理,可用于预测2 种沟槽结构(直沟槽、螺旋沟槽)中气幕的演化特性。

(2)螺旋沟槽排水过程中燃气射流进入液体中形成4 个Taylor 空腔,并在螺旋结构的引导下周向旋转汇聚形成环状气幕,随后逐步径向汇聚形成圆柱状气幕;气幕头部轴向扩展速度变化复杂,扩展初期径向、周向扩展占据主导并削弱轴向扩展速度,多股射流汇聚过程中射流头部轴向速度波动下降,在环状气幕逐步形成柱状气幕过程中,气幕头部轴向速度缓慢上升。

(3)沟槽结构对排水性能有一定影响,在螺旋沟槽模型的沟槽区域,由于气液剧烈掺混以及射流汇聚影响,出现两次“颈缩”现象,在排水后期,充液圆管前端(0~400 mm)几乎充满燃气,充液圆管后部550 mm处出现“颈缩”现象,相比直沟槽结构整体排水效果较好,螺旋沟槽身管的含气率相比直沟槽提升了9.3%,排水率提高了3.5%。