侧向环形切缝装药爆破效应及其在硬岩掏槽中的应用

2024-01-19汪海波程扬帆王梦想

程 兵,汪 泉,汪海波,程扬帆,宗 琦,王梦想

(1.安徽理工大学安徽省爆破器材与技术工程实验室,安徽 淮南 232001; 2.安徽理工大学化学工程学院,安徽 淮南 232001;3.安徽理工大学土木建筑学院,安徽 淮南 232001)

0 引 言

钻爆法是岩巷掘进的主要施工方法[1-3]。在岩巷钻爆掘进过程中,掏槽爆破的作用是开创额外自由面和降低后续爆破难度,所以良好的掏槽成效是岩巷快速钻爆掘进的关键所在[4-6]。掏槽爆破分为直孔掏槽和斜孔掏槽,其中楔形掏槽是最常用的斜孔掏槽。虽然,现有掏槽形式在软岩巷道基本都可以取得不错的爆破效果,但当所遇岩石坚固性系数大于8 时,煤矿许用炸药的破岩能力明显下降,此时槽腔内部岩石无法被有效致裂,难以充分变成破碎岩块[7]。较强的围岩夹制作用令槽腔内部岩体不能被完全抛出,致使掏槽爆破成效达不到设计要求,进而影响岩巷全断面爆破掘进效率。

岩石定向断裂爆破是在光面控制爆破的基础上发展而来的,在各类岩石定向断裂爆破方法中,切缝装药凭借其成本低廉、使用方便的特点得到了广泛应用[8-10]。近年来,研究人员针对轴向切缝装药的爆破机理和实际应用开展了大量研究工作。例如,在轴向切缝装药爆破机理方面,杨仁树等[11-12]利用分形理论对轴向切缝装药爆破裂纹空间展布特征进行了定量分析,阐明了其损伤分布具有明显的方向性;然后又借助纹影装置揭示了轴向切缝装药的爆炸波动态传播特性。岳中文等[13-16]则采用动焦散试验和有限元模拟相结合的方法,研究了炸药耦合形式和单向围压大小对轴向切缝装药单孔爆破效果的影响,以及不同炮孔间距和延期间隔下轴向切缝装药双孔爆炸时的裂隙贯通规律。程兵等[17]运用有限元和离散元耦合的数值方法,直观展现了轴向切缝装药引爆后的爆轰产物飞散历程和岩体损伤演化特征。Zuo 等[18]开展了小型圆柱体试件爆破试验,使用三维扫描重构方法呈现了轴向切缝装药的裂纹空间扩展规律。在轴向切缝装药实际应用方面,杨仁树等[19]成功地将轴向切缝装药应用于煤矿井巷的控界光面爆破。杨国梁等[20]通过模型试验确定了采用轴向切缝装药时轴向不耦合系数的合理工程适用区间。程兵等[21]则将轴向切缝装药用于深孔掏槽以实现槽腔边界的定向预裂。Man 等[22]和申涛等[23]分别通过现场试验和数值模拟对比了不同装药结构下的光面爆破效果,结果得出:采用轴向切缝装药能够获得较高周边成型质量。根据上述可以看出,目前有关切缝装药的研究大都集中于传统轴向切缝装药爆破机理及其在光面控制爆破中的应用。

为了改善硬岩巷道掏槽爆破效果,本研究提出在掏槽孔使用侧向环形切缝装药。但是,目前缺乏对侧向环形切缝装药爆破特性的认识,有关侧向环形切缝装药在掏槽爆破中的应用更是少见。基于此,本研究以侧向环形切缝装药为研究对象,理论分析其爆破效应,并通过模型实验揭示其爆破以后爆炸应变和爆生裂隙的分布特征,开展现场试验探讨其在硬岩巷道掏槽爆破中的应用效果。

1 结构设计与理论分析

1.1 装药结构设计

图1 为侧向环形切缝装药结构示意图,如图1 所示,侧向环形切缝装药是指将炸药放入圆形套管中,圆形套管的某一侧沿轴向均匀布置若干条半圈环形切缝。实际使用时将开有切缝的一侧朝向槽腔内部岩体,借助切缝诱导炸药爆破能量朝着槽腔内侧释放,提升槽腔内侧的岩体致裂能力,促使槽腔内部岩体形成易于抛掷成腔的破碎岩块。

图1 侧向环形切缝装药结构示意图Fig.1 Structural diagram of lateral annular slit charge

1.2 爆破效应理论分析

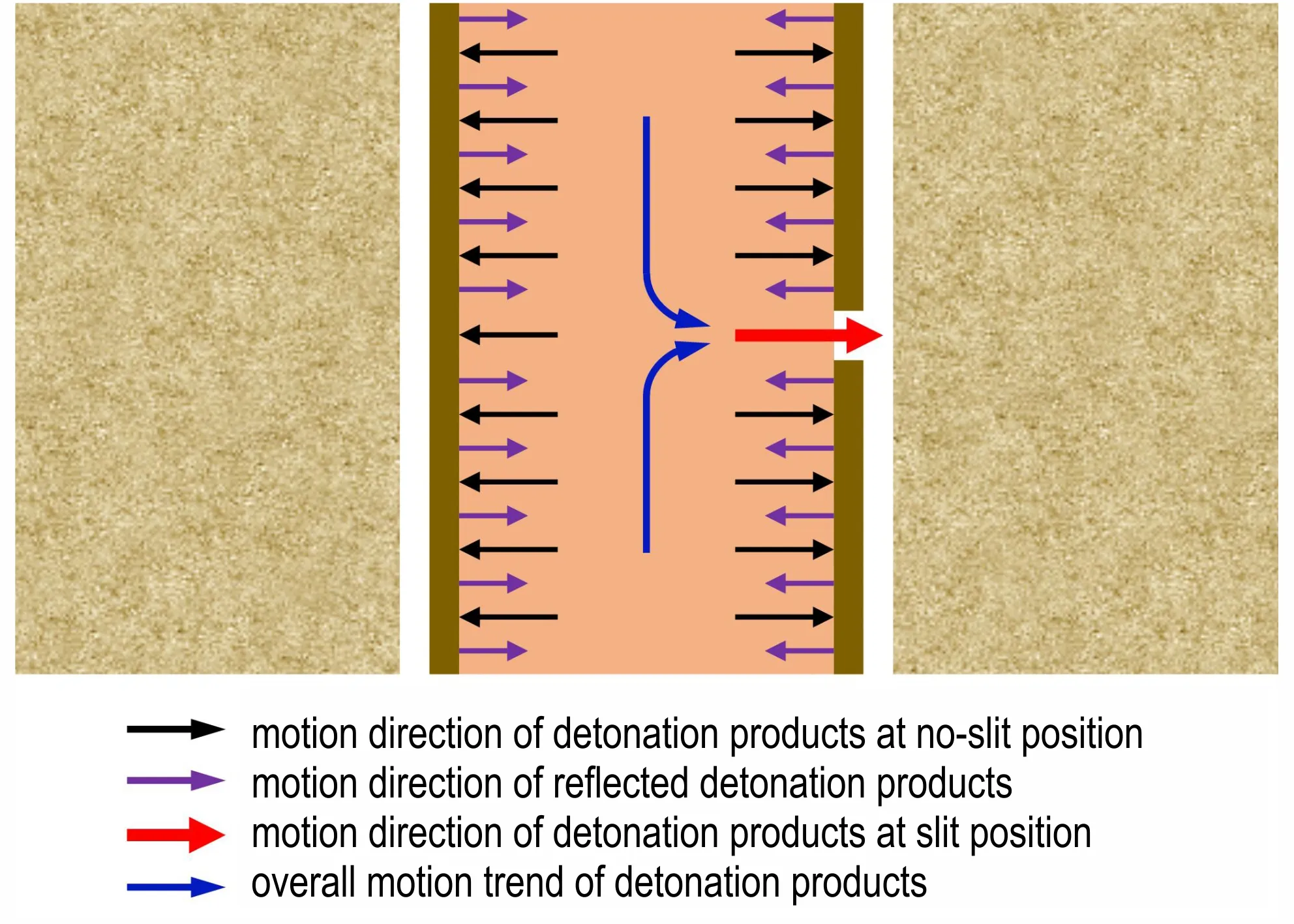

图2 所示是侧向环形切缝装药爆炸以后爆轰产物的运动示意图。可以看出,非切缝位置处爆轰产物向外运动受阻,爆轰波要透过切缝管才能作用于岩体,在此过程中爆轰波强度会产生衰减,因此非切缝位置处的爆炸载荷下降。而由于切缝管的约束作用,爆轰产物在抵达切缝管内表面之后会被反射回来,那么管内的爆轰产物整体会向切缝位置处流动汇聚。切缝位置处爆轰产物流的能量密度得到增加,在切缝位置处形成聚能效应,最终使切缝位置处的爆炸载荷得到提高。

图2 爆轰产物运动示意图Fig.2 Diagram of the movement of detonation products

根据岩石破坏准则[24],在强度较高的载荷作用下,切缝位置处可以形成比较发育的初始裂隙;在强度较低的载荷作用下,非切缝位置处所形成的初始裂隙长度较短。而后进入爆生气体作用阶段,切缝位置处的发育裂纹会引导大量气体进入其中,形成较高气体压力促进裂纹扩展延伸;而根据能量守恒定理,非切缝位置处气体压力会随之减弱[25],裂纹扩展能力进一步下降。

可见,在炸药外侧设置侧向环形切缝管形成侧向环形切缝装药,能够使得爆炸能量沿切缝位置定向释放形成聚能效应,进而提高切缝方向的破岩能力。

2 实验部分

2.1 实验方案设计

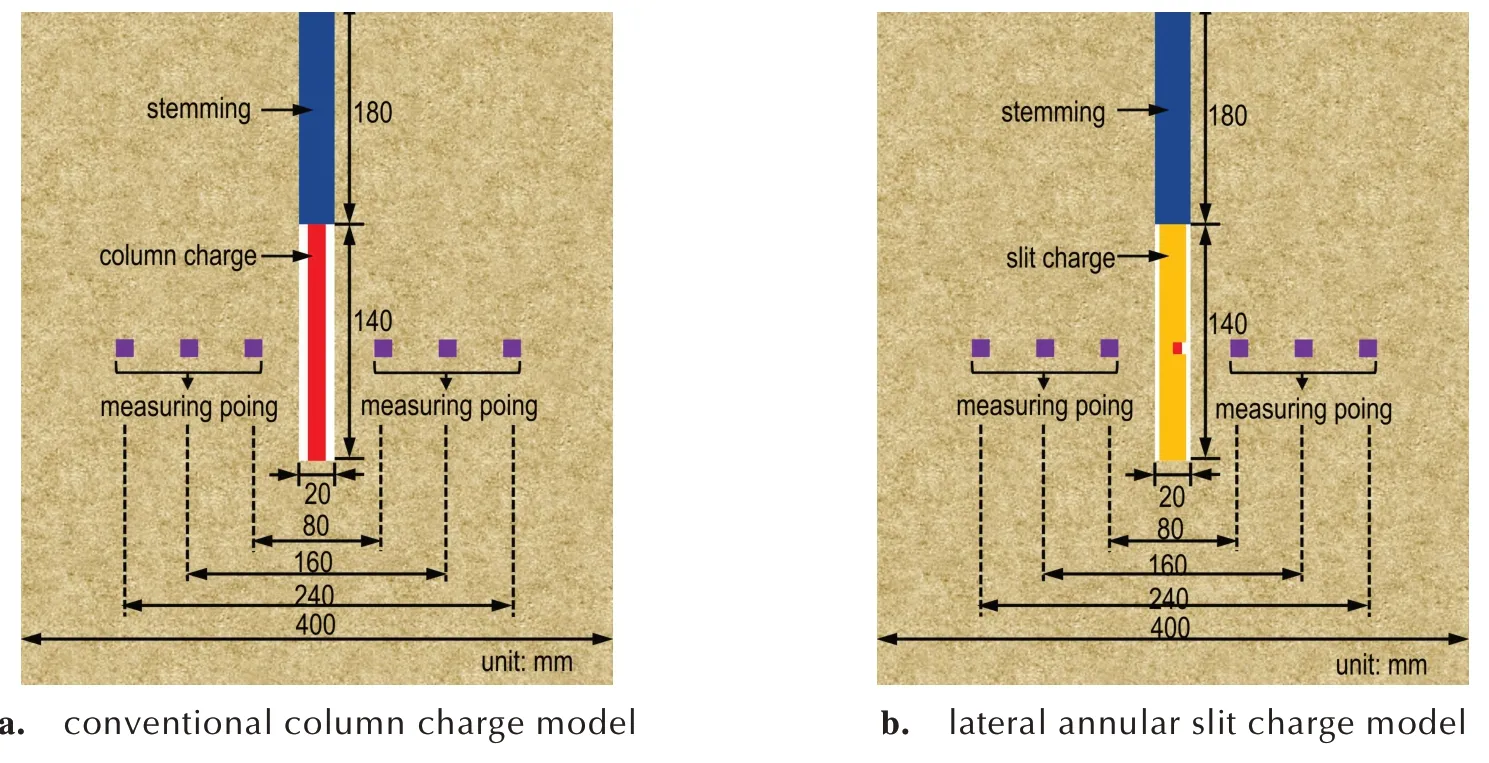

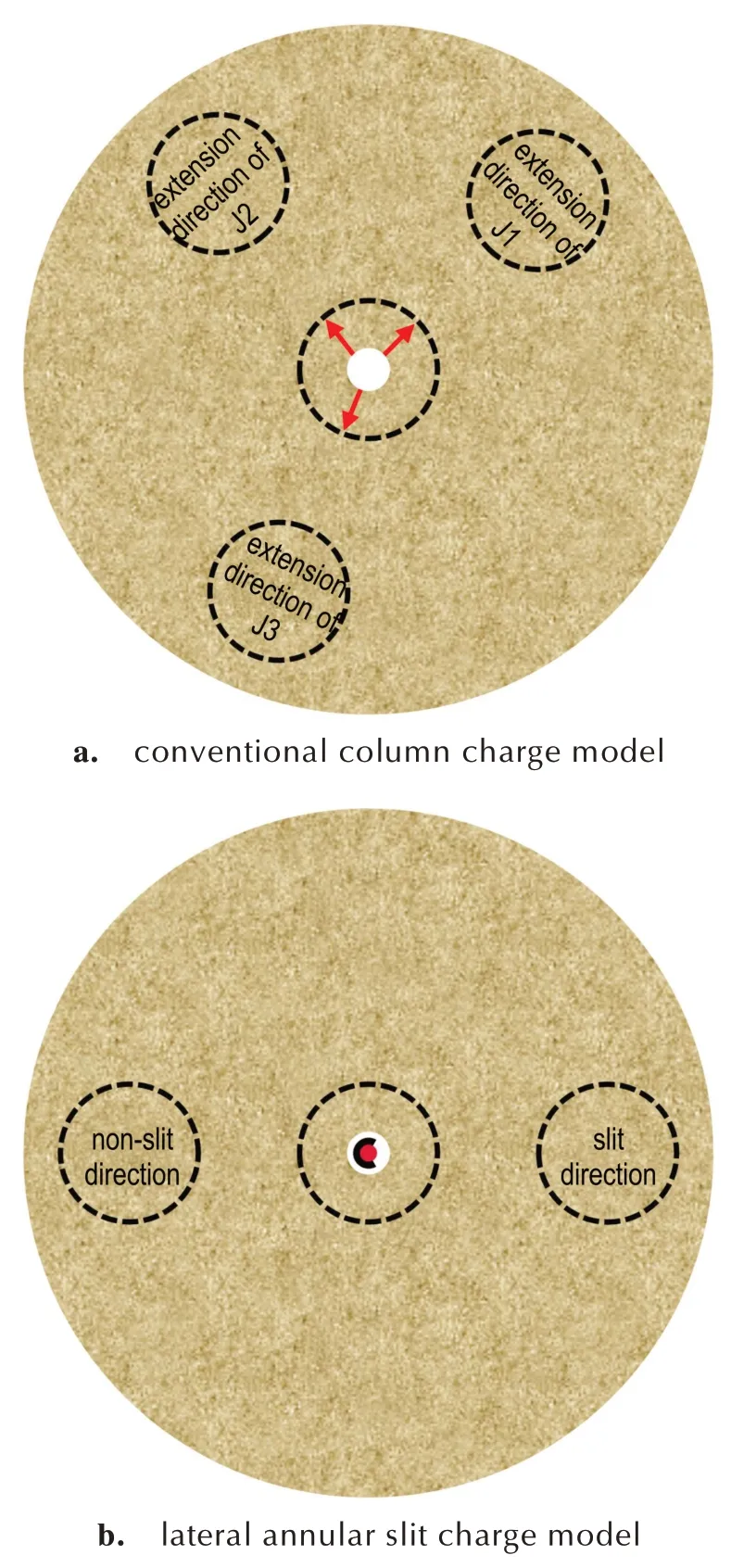

图3 为常规柱状装药和侧向环形切缝装药单孔爆破模型,模型中间均设置Φ20 mm×320 mm 的炮孔,设计孔内装药长度和封堵长度分别为140 mm 和180 mm。为了便于研究,侧向环形切缝装药仅开有一条半圈环形切缝,且该切缝位于装药的中间位置,然后选择装药中间位置所在水平高度对两组模型开展应变测试。对于常规装药爆破模型,在炮孔周围选择任意两个对称方向,并在爆心距为40,80,120 mm 的地方设置测点;对于侧向环形切缝装药爆破模型,在正对切缝和背对切缝方向上爆心距为40,80,120 mm 的地方设置测点。

图3 常规柱状装药和侧向环形切缝装药单孔爆破模型示意图Fig.3 Diagramm of conventional column charge and lateral annular slit charge blasting models

除了开展爆炸应变测试之外,还要对宏观爆生裂纹的展布特征开展研究。鉴于应变测试所使用的应变砖会对裂纹演化造成影响,所以需要额外制备与上述爆破模型一致的两组爆破模型,爆破以后通过取芯、切片观察宏观爆生裂纹的分布情况,对比分析侧向环形切缝装药的裂纹展布特征。

2.2 实验样品与装置

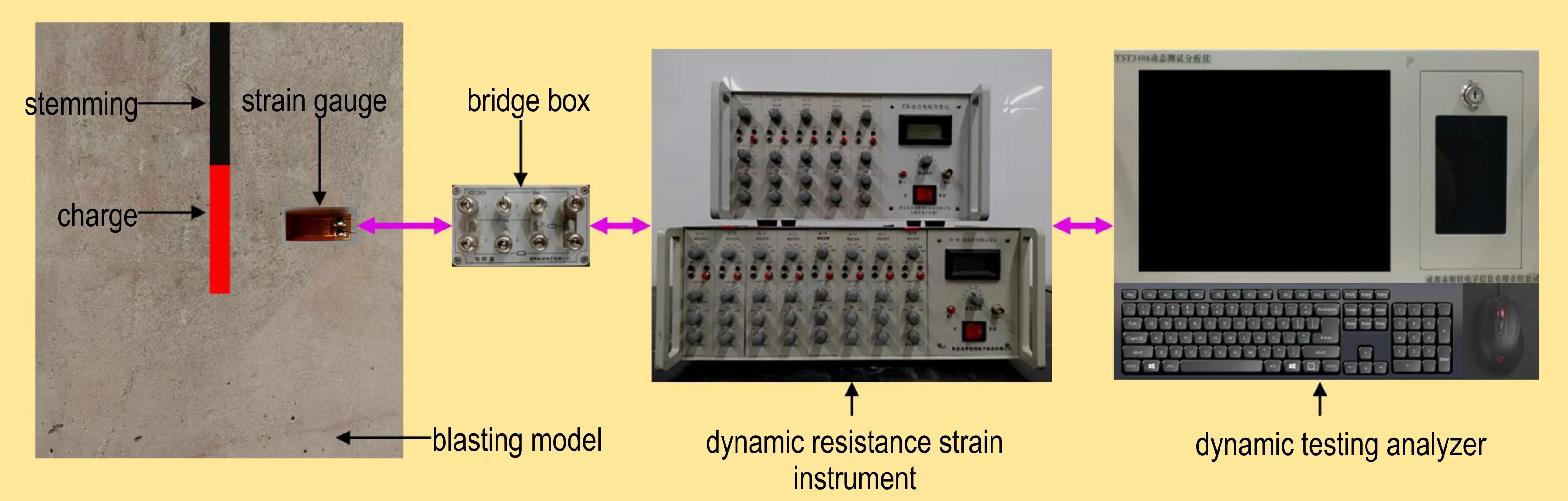

钝化RDX 和雷管均来自淮南舜泰化工有限责任公司。应变测试使用动态应变测试系统,该系统由BFH120-5AA-Q3 型电阻应变片(蚌埠赛英电子科技发展有限公司)、KD7901 型电桥盒(扬州科动电子有限责任公司)、CS-1D 型超动态电阻应变仪(秦皇岛信恒电子科技有限公司)和TST3604 型动态测试分析仪(成都泰斯特电子信息有限责任公司)组成,如图4所示。

2.3 实验过程

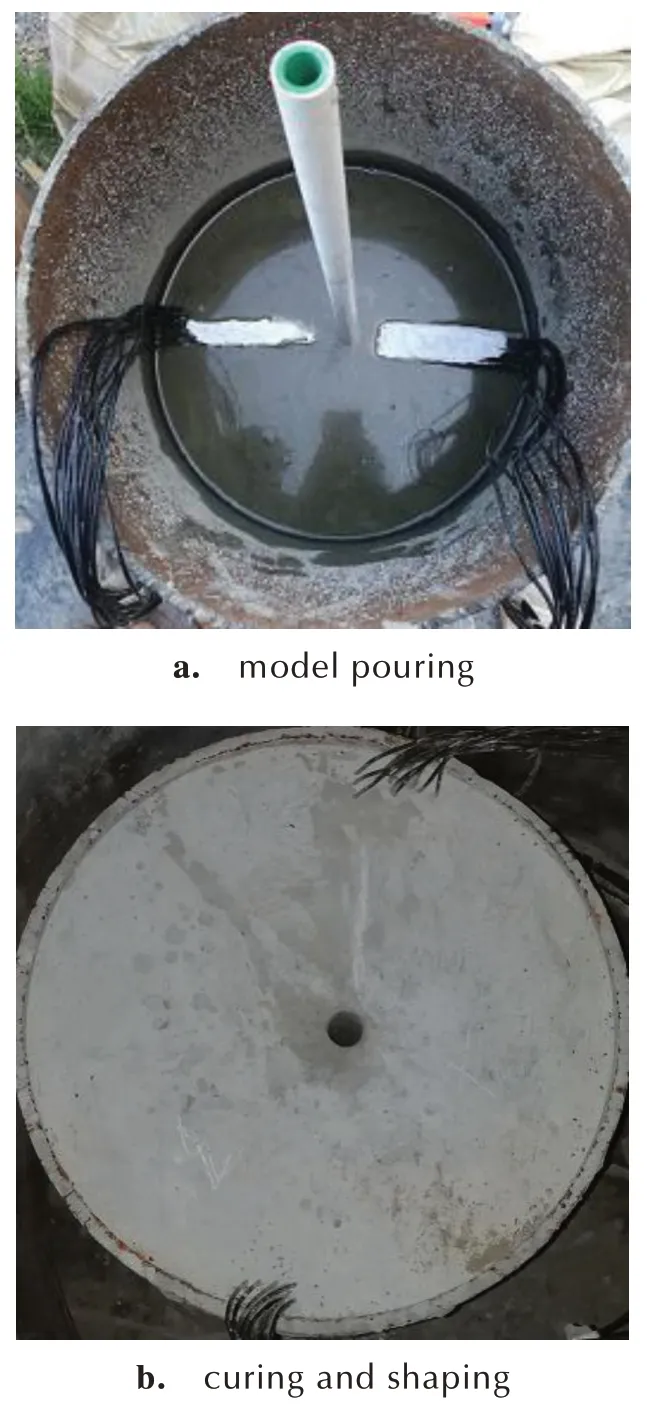

爆破模型采用水泥砂浆进行制作,水泥砂浆的质量比是m水泥∶m细砂∶m水=1∶4∶1。在开始制作爆破模型之前,还需按照上述配合比提前制备应变砖,应变砖上贴有应变片。如图5 所示,使用内径400 mm、壁厚10 mm、高度600 mm 的钢管作为模具,钢管能够保障模型的强度和降低小尺寸模型的边界效应[26-27]。在制作过程中埋设直径20 mm 的圆管用于预制炮孔,并根据设计测点位置安放应变砖。将模型放入养护室养护28 d。在制作上述爆破模型的过程中,还需要同时制作150 mm×150 mm×150 mm 标准试块用于测量物理力学参数,测得密度为2533 kg·m-3,弹性模量为26.4 GPa,抗压强度为21.6 MPa,抗拉强度为1.7 MPa。

常规柱状装药制作过程需要借助直径10 mm、长度140 mm 的热塑管,热塑管内部加入10 g 钝化黑索今(RDX)和1 发雷管,热塑管的两端用胶带密封处理。侧向环形切缝装药则选用外径14 mm、内径20 mm、长度140 mm 的PVC 管作为切缝管,PVC 管中间位置开有一条半圈环形切缝,切缝宽度为3 mm,PVC 管内部放入与上述常规柱状装药相同的药包。

图4 动态应变测试系统的组成图Fig.4 Composition of dynamic strain testing system

图5 爆破模型的制备图Fig.5 Preparation pictures of blasting model

将2 种装药分别放入相应爆破模型的炮孔中,并对炮孔剩余长度进行封堵。同时,将应变片与动态应变测试系统相连,并把动态应变测试系统设置成“等待触发”状态。最后,引爆各组模型炮孔中的装药,装药被引爆的同时触发动态应变测试系统进行应变信号采集。

3 结果与分析

3.1 爆炸应变分布特征

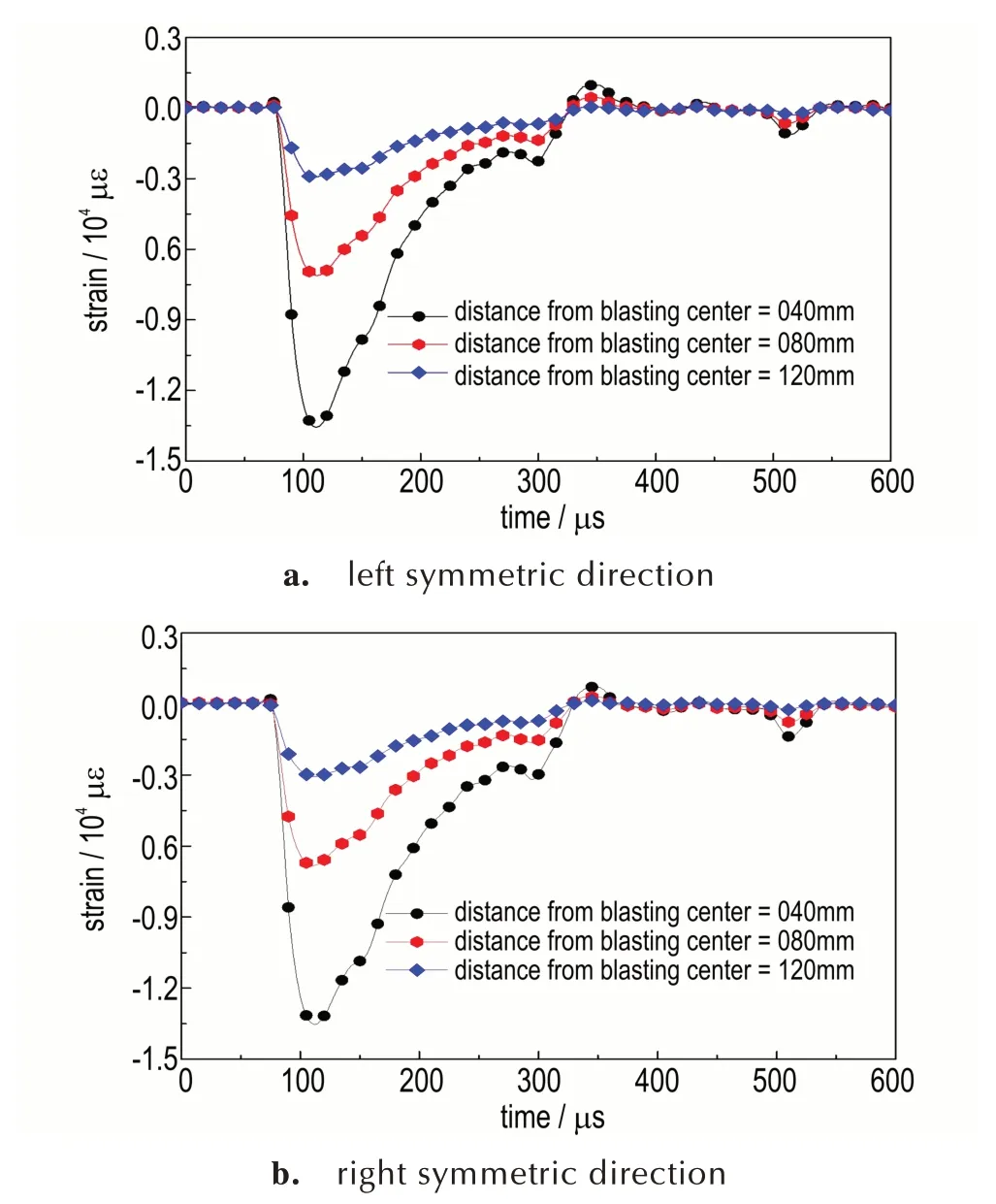

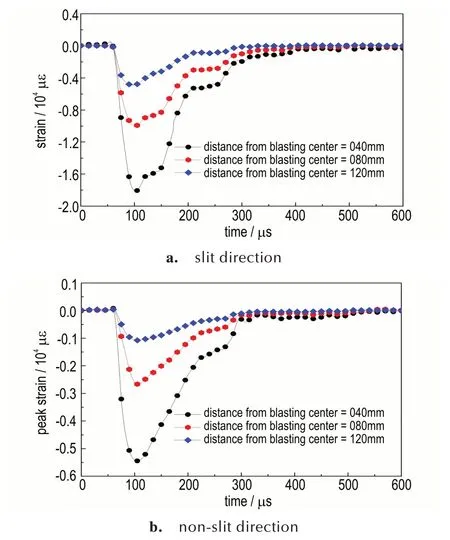

图6 和图7 分别是利用动态应变测试系统采集得到的两种爆破模型内部测点的应变时程曲线,纵坐标为负值代表所测应变为压应变。由图6 和图7 可以看出,各测点的应变时程曲线整体走势基本相同,而且在任意一组爆破模型的任一方向上,峰值应变都是随着爆心距的增大而逐渐减小的,符合爆炸应变的衰减特征。

图6 常规柱状装药下测点应变时程曲线Fig.6 Strain-time curve of measuring points under conventional column charge

图7 侧向环形切缝装药下测点应变时程曲线Fig.7 Strain-time curve of measuring points under lateral annular slit charge

为了便于比较,取各测点的峰值应变绘制成柱状图,如图8 所示。对图8 中的数据进行比较,对于常规柱状装药爆破模型,在爆心距为40,80,120 mm 位置处,左右两侧测点的峰值应变之比分别为1.002,1.043,0.958;对于侧向环形切缝装药爆破模型,在爆心距为40,80,120 mm 位置处,切缝方向与非切缝方向测点峰值应变之比分别等于3.326,3.748,4.574。可以看出,在相同爆心距下,常规柱状装药爆破模型的左右两侧对称方向上测点峰值应变几乎是相等的,表明此时爆炸应变是沿炮孔中心对称分布的;而在相同爆心距下,侧向环形切缝装药爆破模型切缝方向测点的峰值应变明显高于非切缝方向测点,表明此时爆炸应变不再是沿炮孔中心对称分布的。

然后,取常规柱状装药爆破模型左侧测点的峰值应变,与侧向环形切缝装药切缝和非切缝方向测点的峰值应变进行比较。在爆心距为40,80,120 mm 处,非切缝方向测点与左侧测点的峰值应变之比分别为0.401,0.373,0.366,切缝方向测点与左侧测点的峰值应变之比分别为1.334,1.397,1.673。结果表明:在常规柱状装药外侧增加侧向环形切缝管,可以降低非切缝方向的爆炸应变和提高切缝方向的爆炸应变。

基于上述爆炸应变分布特征可以得出,常规柱状装药爆炸以后,爆炸能量在装药四周任何方向是等量均匀分配的;而侧向环形切缝装药爆炸以后,侧向环形切缝管对爆炸能量起到了调控作用,即在切缝方向存在一定的聚能现象。

3.2 爆生裂纹分布特征

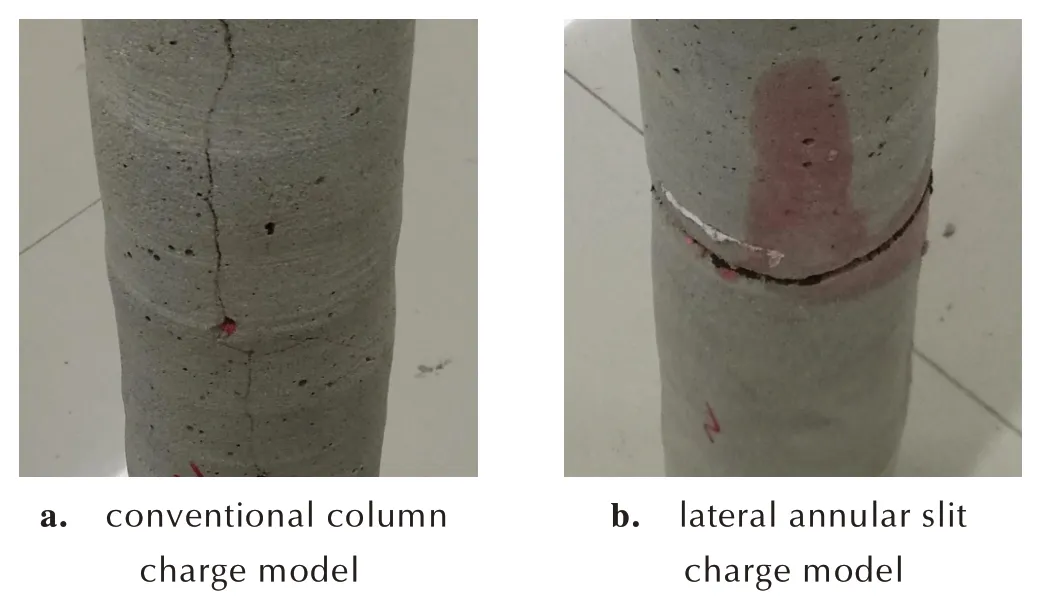

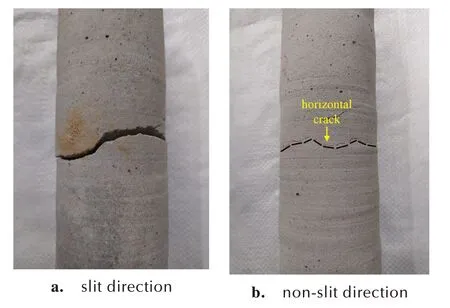

本研究首先在炮孔近区钻孔取芯,取芯钻头以炮孔为中心位置进行定位,所获炮孔近区岩芯如图9 所示。由图9a 可以看出,当炮孔中装填常规柱状装药时,岩芯表面呈现垂直的径向宏观裂纹;而由图9b 则可以看出,当炮孔中装填侧向环形切缝装药时,岩芯表面却没有垂直的径向宏观裂纹,但在切缝所在水平高度有一条四周贯穿的水平宏观裂纹。

图9 两组模型炮孔近区岩芯Fig.9 Rock core near the blasting hole of two models

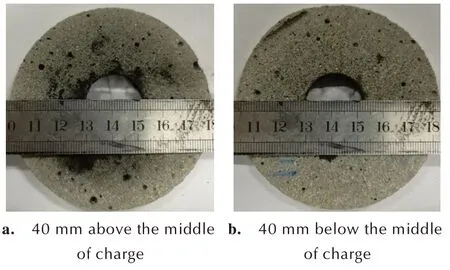

然后,对上述所取岩芯进行切片处理,每个岩芯取两个切片,其位置分别在装药中间位置的上、下方40 mm 处。对于侧向环形切缝装药爆破模型来说,两个切片则分别位于切缝的上方与下方40 mm 处。两种装药爆破模型的炮孔近区岩芯切片如图10 和图11所示。由图10 可以看出,常规柱状装药模型爆破以后炮孔四周分布有十分明显的三条径向宏观裂纹,将其标记为J1、J2、J3,其中径向宏观裂纹J3 对应图9a 中所示的径向裂纹。而且,常规柱状装药模型爆破所诱发的径向宏观裂纹没有特定扩展方向,其开裂方向具有随机性,总体上呈四周发散状。由图11 可以看出,侧向环形切缝装药模型爆破以后炮孔四周未形成比较发育的径向宏观裂纹,但产生了少量长度不足10 mm 的径向裂纹,径向裂纹长度较短是图9b 中岩芯表面看不见径向宏观裂纹的原因。而且,结合图9b 和图11 可以证实在切缝所处的水平高度形成了一条水平宏观裂纹。基于上述结果可以得出,两种装药结构模型的爆破致裂效果存在显著差异。

图10 常规柱状装药下炮孔近区岩芯切片Fig.10 Slice of the rock core near blasting hole under conventional column charge

图11 侧向环形切缝装药下炮孔近区岩芯切片Fig.11 Slice of the rock core near blasting hole under lateral annular slit charge

为了进一步研究两组模型爆生裂纹的分布特征,继续在炮孔远区进行钻孔取芯,取芯钻头以距离炮孔中心140 mm 的位置为圆心。对于常规柱状装药爆破模型,选取每条裂纹的径向扩展方向;对于侧向环形切缝装药爆破模型,选取正对切缝的切缝方向和背对切缝的非切缝方向。炮孔远区的取芯位置如图12 所示。

常规柱状装药模型爆破后炮孔远区的裂纹分布情况如图13 所示,图中所展现的是临近炮孔的一侧,即所展现的岩芯表面中间位置距离炮孔中心100 mm。由图13 可以看出,每块岩芯在临近炮孔一侧的中间区域,也即距炮孔中心大约100 mm 的地方,分布有一条不太明显的裂纹,分别是径向裂纹J1、J2、J3 的延伸。而且,基于岩芯表面裂纹的张开程度可以发现,在距离炮孔中心约100 mm 处,三条径向裂纹都处于将要停止扩展延伸的状态。那么可以认为,常规柱状装药模型爆破后径向裂纹扩展长度为100 mm 左右。

图12 炮孔远区取芯位置Fig.12 Coring position in far area of blasting hole

侧向环形切缝装药模型爆破后炮孔远区的裂纹分布情况如图14 所示,图中所展现的岩芯左侧与右侧边缘分别距炮孔中心100 mm 和180 mm。由图14 可以看出,不管是切缝方向还是非切缝方向,均在切缝所处高度形成了水平裂纹。而结合图9b 可以得出,在切缝所在高度形成了一条贯穿整个模型的水平裂纹。此外,鉴于两个炮孔远区岩芯的右侧边缘距离炮孔中心180 mm,这已经接近模型的边缘,因此水平裂纹的扩展长度可以取200 mm。基于上述可以看出,采用侧向环形切缝装药所产生的水平裂纹,其长度远大于常规柱状装药模型爆破形成的径向裂纹,表明侧向环形切缝装药对岩体具有更强的致裂能力。

由图14a 还可以得出,虽然在非切缝方向形成了水平裂纹,但该侧水平裂纹基本上是闭合的,炮孔远区岩芯仍为一个整体,并没有被水平裂纹分割为两个独立部分;而由图14b 可以看出,在切缝方向,炮孔远区岩芯沿水平裂纹被分割为两个独立部分。这种鲜明对比意味着,切缝方向的水平裂纹发育程度要明显高于非切缝方向。

图13 常规柱状装药下炮孔远区岩芯Fig.13 Rock core away from the blasting hole under conventional column charge

图14 侧向环形切缝装药下炮孔远区岩芯Fig.14 Rock core away from the blasting hole under lateral annular slit charge

侧向环形切缝装药模型爆破以后在非切缝方向能够形成水平裂纹,主要是由于爆破模型尺寸较小,水平宏观裂纹最初朝着切缝方向扩展,当裂纹前端到达模型边界时,爆生气体无法逃散且仍具有一定压力,于是促使水平裂纹朝着非切缝方向继续扩展延伸,导致非切缝方向产生水平裂纹。当爆破模型尺寸足够大,则水平宏观裂纹会一直朝着切缝方向扩展,裂纹扩展长度将会突破模型半径200 mm,而非切缝方向则不会形成水平爆破裂纹。由此可知,在炮孔中装填侧向环形切缝装药可以明显提高切缝方向的裂纹扩展能力。

4 试验验证

为了探究侧向环形切缝装药的应用效果,在同一硬岩巷道选取岩性变化不大的某一区段,采用相同的炮孔布置和爆破参数,对掏槽孔采用常规柱状装药和侧向环形切缝装药分别实施若干次爆破掘进试验,然后对两种装药结构下的整体爆破效果进行统计分析。

4.1 工程概况与现场施工

现场试验在某煤矿巷道进行,巷道掘进宽度、掘进高度和掘进面积分别为5.0 m,3.7 m 和17.35 m2。岩层主要为砂岩,坚固性系数为9~10,属于坚硬难爆岩石。现场采用三级煤矿许用水胶炸药和煤矿许用毫秒延期电雷管,炸药和雷管每循环分别消耗53.65 kg 和78 发。设计使用楔形掏槽形式,掏槽孔深度2.4 m,其他炮孔深度2.2 m。

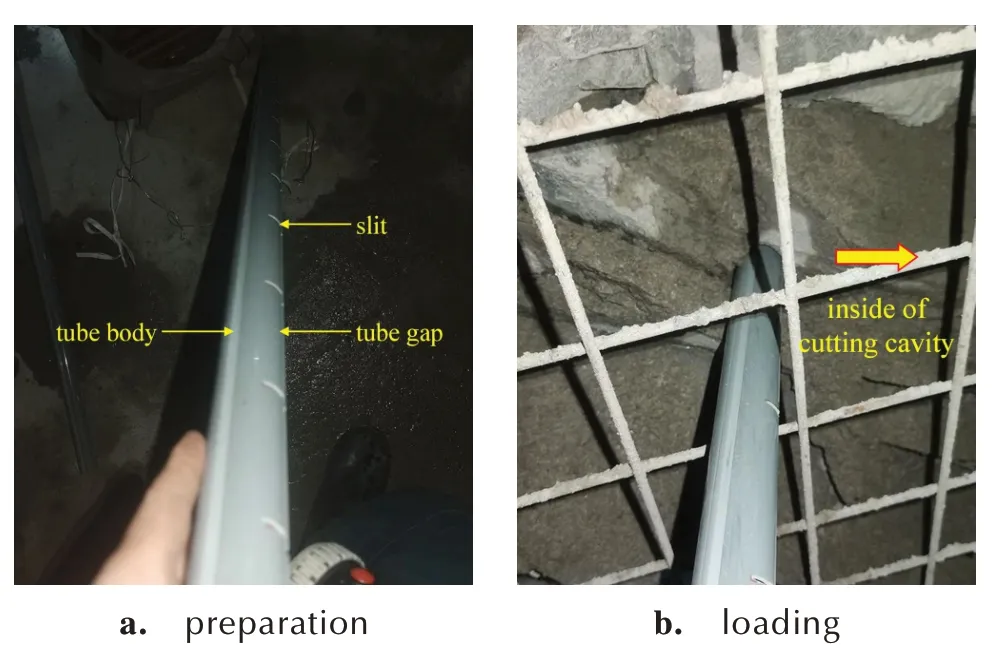

现场试验所使用的侧向环形切缝管提前定制,包括管体和管盖两部分,管体上每隔100 mm 设置一条半圈环形切缝,将炸药放置于管体当中并加扣管盖便得到侧向环形切缝装药。使用时将环形切缝对准槽腔内侧,其装药的制作与装填如图15 所示。

4.2 结果统计与分析

由于测试手段的限制,目前无法在不影响整体施工进程的前提下单独对掏槽效果进行评估。因此,借助岩巷全断面爆破掘进的整体循环进尺、炮孔利用率和炸药单耗等指标来间接反映掏槽效果。对掏槽孔采用不同类型装药分别进行10 次试验,全断面爆破效果统计见表1。

图15 侧向环形切缝装药的制作与装填Fig.15 Preparation and loading of lateral annular slit charge

表1 全断面爆破效果统计Table 1 Statistics of full face blasting effect

根据表1 可以看出,当采用常规柱状装药掏槽爆破技术时,全断面爆破的循环进尺、炮孔利用率以及炸药单耗分别为1.70 m,77.3%和1.82 kg·m-3。当采用侧向环形切缝装药掏槽爆破技术时,全断面爆破的循环进尺、炮孔利用率以及炸药单耗分别为2.07 m,94.1%和1.50 kg·m-3。与采用常规柱状装药掏槽爆破技术相比,采用侧向环形切缝装药掏槽爆破技术使得循环进尺和炮孔利用率分别提高了0.37 m 和16.8%,炸药单耗降低了0.32 kg·m-3。可见,掏槽孔装填侧向环形切缝装药能够显著改善硬岩掏槽效果,进而提高硬岩巷道的爆破掘进效率和降低其爆破掘进成本。

5 结 论

(1)侧向环形切缝装药爆炸后在切缝位置会形成聚能效应,促使切缝位置处岩体承受更强爆炸载荷,进而形成相对发育的初始裂隙,然后引导大量爆生气体进入其中,促进裂隙进一步扩展延伸,最终切缝方向的破岩能力得到提高。

(2)常规柱状装药四周的爆炸应变沿炮孔中心对称分布,侧向环形切缝管的存在则会降低非切缝方向爆炸应变和提高切缝方向爆炸应变,应变分布表明常规柱状装药的爆炸能量沿装药四周均匀分配,而侧向环形环形切缝装药在切缝方向具有聚能现象。

(3)常规柱状装药爆破后形成了三条长度约100 mm 径向宏观裂纹,裂纹扩展方向具有随机性;侧向环形切缝装药爆破后在切缝所在高度形成了一条水平宏观裂纹,该裂纹在切缝方向的扩展长度达到200 mm,表明切缝方向的裂隙扩展能力得到明显提高。

(4)与采用常规柱状装药掏槽技术相比,当采用侧向环形切缝装药掏槽技术,循环进尺和炮孔利用率分别提高了0.37 m 和16.8%,炸药单耗降低了0.32 kg·m-3,结果证明在硬岩巷道采用侧向环形切缝装药掏槽技术可以提高爆破掘进效率和减少爆破掘进成本。