冲击片雷管四点阵列输出界面作用可靠性设计方法

2024-01-19马文涛穆慧娜秦国圣曾晓云

马文涛,穆慧娜,秦国圣,刘 炜,曾晓云

(1.北京理工大学爆炸科学与技术国家重点实验室,北京 100081; 2.陕西应用物理化学研究所,陕西 西安 710061)

0 引 言

火工品是武器、弹药及其他燃爆装置的关键元件,用于点燃、起爆火炸药,对装置完成启动或做功程序[1]。随着武器装备的发展,高可靠性和安全性的火工品获得了快速发展,冲击片雷管技术是最具代表性的成果。在美国第28 届引信年会上Gate[2]提出了极端钝感爆轰物质起爆系统的概念,即通过多发冲击片雷管同步起爆产生的爆轰波相互叠加,在中心区域内形成超压爆轰,使得区域爆轰波压力超过下级装药的起爆阈值。由于多点阵列冲击片雷管具有小型化、高威力、高可靠性、高安全性的特点,能够满足未来战争对起爆系统的起爆要求,已在钝感弹药系统中广泛应用,例如美军标MIL-STD-2105 试验、“标枪、长弓”反坦克导弹等[3]。多点阵列冲击片雷管作为起爆系统的始发元器件,其作用可靠性直接影响起爆系统的可靠性,因此对其开展可靠性设计方法研究具有重要理论意义和工程价值。

冲击片雷管可靠性设计是将可靠性的理论和方法应用到产品设计过程中,即在满足技术指标的前提下,通过合适的方法调整影响输入和输出可靠性的设计参数值,使其技术性能、制造成本、使用寿命达到最优化设计,解决冲击片雷管的“优生”问题。在此原则下,多点阵列冲击片雷管中各级单元的输出性能与各界面间的结构参数匹配问题是其可靠性设计的核心内容。针对上述多点阵列冲击片雷管的结构和特点,许多专家学者对其设计方法进行了研究[4-5]。韩克华[6]等为探究相同装药量条件下不同数量药柱阵列对冲击片雷管输出压力的影响,对不同阵列数量条件下的输出压力值进行了数值模拟,对比分析得出四点阵列结构为最优设计结构。郭菲[7]等为提高冲击片雷管的作用可靠度,采用双裕度系数对其进行优化设计,提高了冲击片雷管的作用可靠性。综上所述,目前针对多点阵列冲击片雷管输出可靠性设计的研究相对较少,缺少可靠性指标与结构设计参数之间的量化模型,对可靠度和设计裕度之间缺乏定量认识,对其设计成本、周期、可靠性的满足程度无法进行科学化评估。

鉴于此,本研究提出一种多点阵列冲击片雷管的输出可靠性设计方法,采用AUTODYN 对不同工况下多点阵列的爆轰过程进行了数值模拟,构建了产品设计参数与爆轰输出压力之间的函数模型,结合可靠性设计理论,给出了满足输出界面可靠性指标要求的结构设计参数。

1 多点阵列冲击片雷管输出界面结构及作用原理

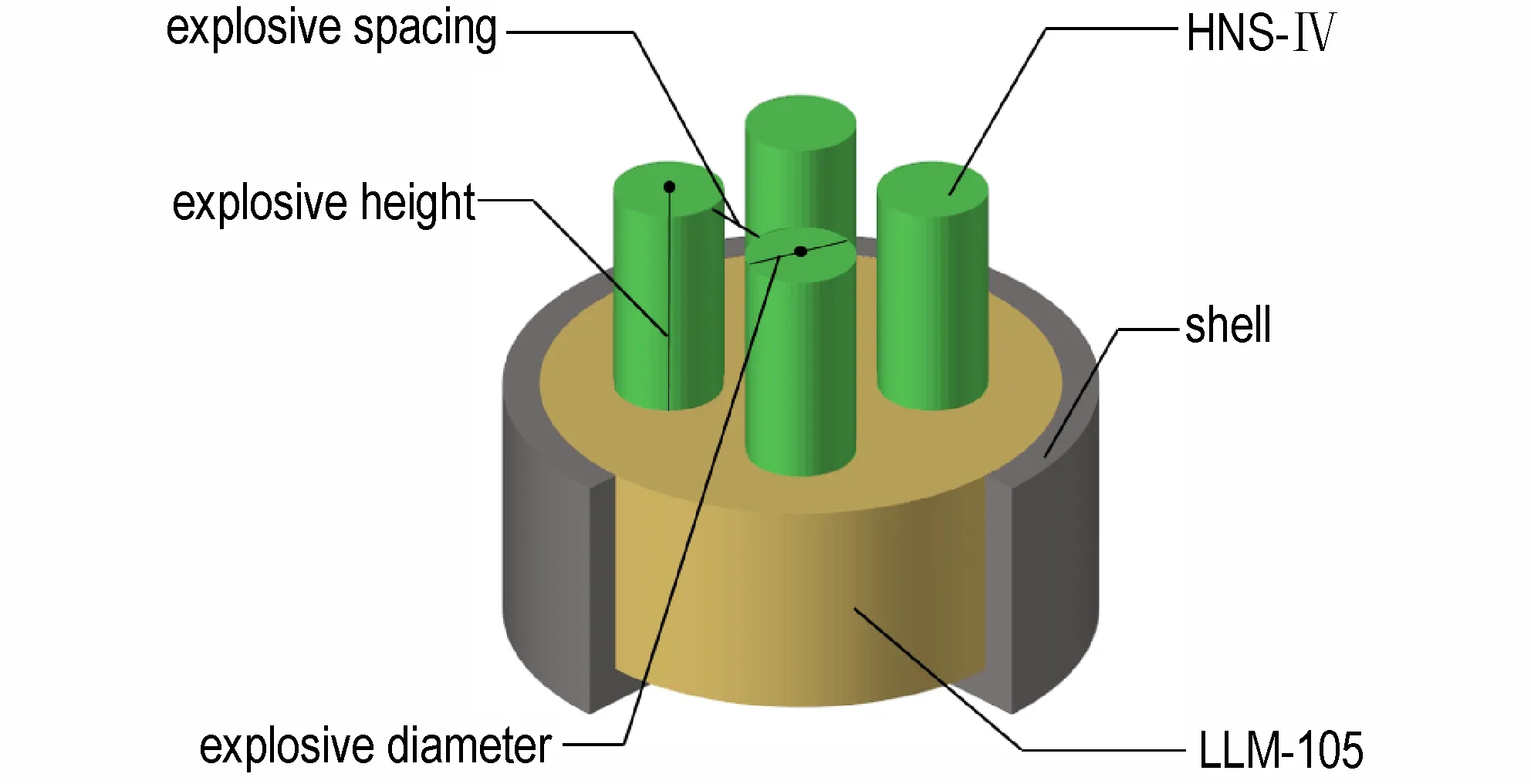

本研究以冲击片雷管四点阵列输出界面为例开展研究,主要结构包括HNS-Ⅳ药柱、钝感炸药LLM-105、壳体,结构示意图如图1 所示。该输出界面的作用过程为HNS-IV 阵列药柱被起爆后产生爆轰波,在下级装药LLM-105 上表面中心处汇聚形成超压爆轰,当局部爆轰波压力大于LLM-105 的起爆压力阈值时发生爆炸,从而可以实现该冲击片雷管直接起爆不敏感战斗部主装药的功能。

图1 冲击片雷管四点阵列输出界面结构示意图Fig.1 The diagram of the output interface structure of a Fourpoint Array Exploding Foil Initiator

2 可靠性设计方法

根据冲击片雷管四点阵列输出界面的结构特性及作用原理,本研究提出的可靠性设计方法如下:

(1)构建可靠性量化设计模型。将设计及安全裕度系数作为约束条件,基于应力-强度干涉模型建立可靠度指标与输出性能参数之间的量化设计模型,获得满足可靠性设计要求的输出性能参数范围。

(2)建立输出性能参数与结构设计参数之间的量化模型。选取四点HNS-Ⅳ阵列输出压力作为该界面输出性能表征参数,采用AUTODYN 对该阵列在不同药柱密度、直径和高度工况下的输出压力进行数值模拟,构建输出压力与结构设计参数之间的量化模型。

(3)对输出界面的结构参数进行优化设计。根据可靠度设计值和双裕度系数约束值,结合(1)和(2)的量化模型,获得满足可靠性指标要求的HNS-Ⅳ药柱密度、直径和高度,完成输出界面的可靠性优化设计。

2.1 构建可靠性量化设计模型

应力-强度干涉模型在工程中被广泛应用,应力-强度干涉理论认为:可靠性是产品在给定的运行条件下对抗失效的能力,即应力与强度相互作用的结果,当产品受到的应力大于强度时,就会发生失效[8]。针对该输出界面,从其作用可靠度而言,四点HNS-Ⅳ阵列药柱的输出压力可以看作广义“强度”,LLM-105 的起爆压力阈值可以看作广义“应力”,为使其满足可靠性指标要求,该输出界面可靠度Rf为:

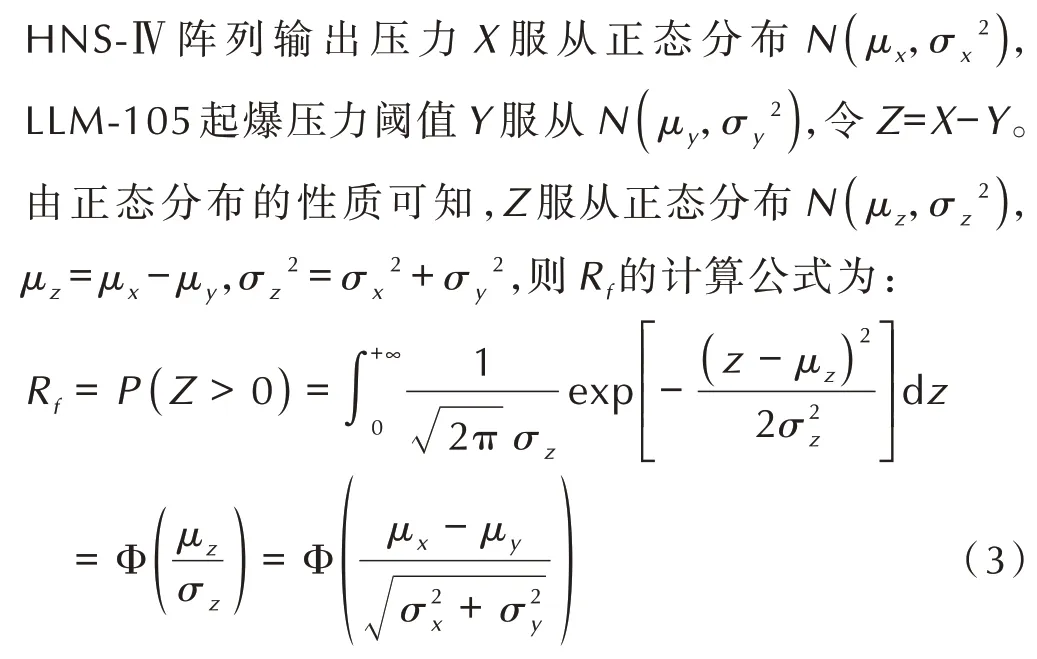

式 中,X为HNS-Ⅳ阵 列 的 输 出 压 力,GPa;Y为LLM-105 的起爆压力阈值,GPa。

假设HNS-Ⅳ阵列的输出压力X和LLM-105 的起爆压力阈值Y对应的概率密度函数分别为f(x)和g(y),可靠度计算公式为:

由式(2)可得,若已知HNS-Ⅳ阵列的输出压力和LLM-105 的起爆压力阈值的分布模型及参数就可以计算可靠度值。反之,若已知要求的可靠度值,由(2)式可反推HNS-Ⅳ阵列输出压力分布参数,该过程即为可靠性设计。由于冲击片雷管四点阵列输出界面在炸药选择、生产及装配时会引入各种不确定性因素,HNS-Ⅳ阵列的输出压力和LLM-105 的起爆压力阈值均具有随机性。根据上述各参数特性和工程经验,分别设

式中,Φ(·)为标准正态分布函数。

在起爆压力阈值的分布模型及参数、设计可靠度指标Rf已知的情况下,可由式(3)获得满足要求的输出压力分布参数。设HNS-Ⅳ阵列输出压力X对应的变差系数为k,式(3)可转化为:

式中,k=σx/μx,可根据相似产品的历史试验数据获得。

则HNS-Ⅳ阵列的输出压力均值μx为:

为保障武器系统的可靠性及安全性,多点阵列冲击片雷管作为传爆序列的起爆元件,应综合考虑其作用可靠性的设计裕度和安全裕度,既要确保下级装药能可靠被起爆,并兼顾上级装药的输出压力不会过度溢出,使得该界面能够有效传递爆轰能量。根据多点阵列冲击片雷管输出界面的成本、技术条件、复杂程度等因素确定设计裕度为MD和安全裕度MS,则输出压力设计值μ′x应满足以下约束:

即满足设计可靠度的HNS-Ⅳ阵列输出压力设计值μ′x应在式(6)所示范围内。

2.2 构建输出性能参数与结构设计参数之间的量化模型

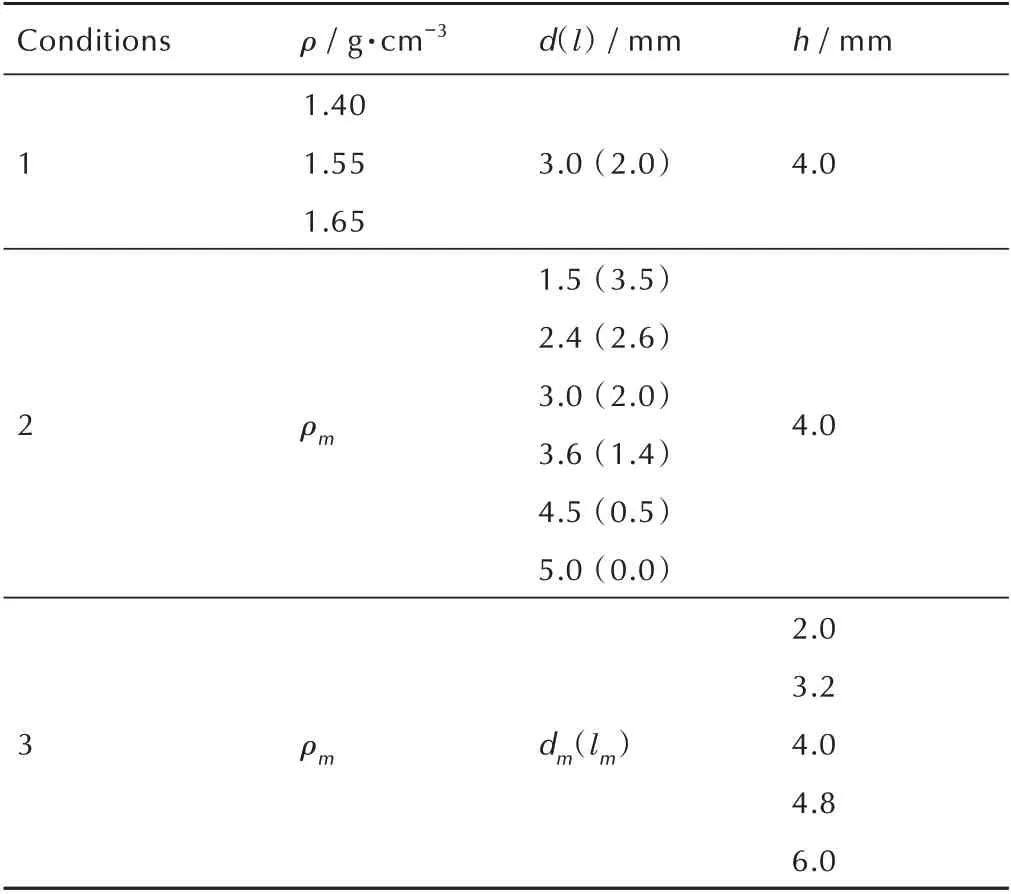

根据输出界面的结构及作用过程可知,在药柱圆心距固定时,影响四点HNS-Ⅳ阵列输出压力的主要结构参数为HNS-Ⅳ的药柱密度ρ、直径d和高度h(相邻药柱间距l)。针对上述3 个关键参数,采用AUTODYN 对不同工况下该界面的爆轰传递过程进行数值模拟,研究HNS-Ⅳ阵列输出压力随结构参数的变化规律,构建两者量化模型,模拟工况如表1所示。

表1 模拟工况Table 1 Simulation conditions

2.2.1 有限元模型建立

针对该冲击片雷管输出界面,设置四点HNS-Ⅳ阵列相邻圆心距的初始值为5 mm,LLM-105 药柱直径为14 mm,高度为6 mm,壳体厚度为1 mm,利用HYPERMESH 建立该界面物理模型,如图2 所示,HNS-Ⅳ为施主装药,LLM-105 为受主装药,壳体材料选用STEEL V250。采用单位制为cm-g-μs,模型设置网格尺寸为0.2 mm,建立有限元计算模型。采用流固耦合算法定义流体与结构之间的相互作用,其中流体采用Euler 算法,壳体结构采用Lagrange 算法,炸药爆炸后向结构施加爆轰压力加载,结构相当于流体的边界条件。四点HNS-Ⅳ阵列考虑同步点起爆,在各自的中心设置起爆点。分别在HNS-Ⅳ和LLM-105 的中心位置设置观测点,以LLM-105 药柱下表面为起点,设置间隔为0.1 mm 以监测输出压力和反应度情况,如图3 所示。

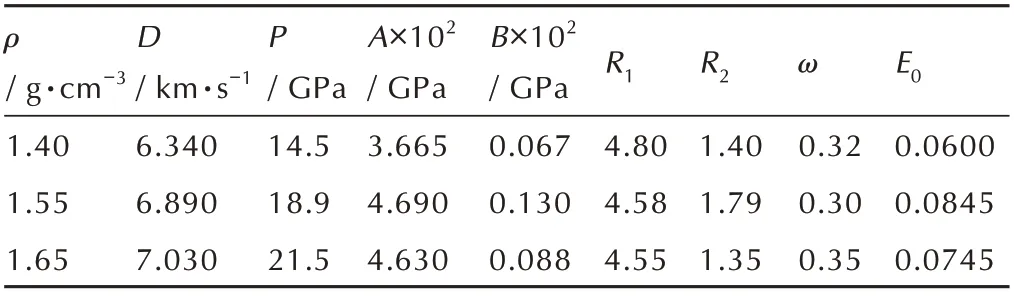

2.2.2 状态方程及材料参数

上级装药材料选取HNS-Ⅳ,通过JWL 状态方程描述其爆轰产物的状态,JWL 表达式为:

图2 冲击片雷管四点阵列输出界面物理模型Fig.2 The physical model of the output interface of the Four-point Array Exploding Foil Initiator

图3 有限元网格模型Fig.3 Finite element mesh model

式中,p为爆轰产物的压力,GPa,A、B、R1、R2、ω、E0为JWL 状态方程参数,V为相对体积,具体参数见表2。

表2 HNS-Ⅳ炸药材料参数[9]Table 2 Material parameters of HNS-Ⅳ[9]

2.2.3 模型验证

为提高阵列式起爆界面作用过程模拟的计算精度,首先对单HNS-Ⅳ药柱起爆LLM-105 药柱的过程进行研究,然后设计相应的现场试验,最后根据试验结果对仿真参数进行优化。

采用图4 所示的单点HNS-Ⅳ药柱模型进行模拟,其中HNS-Ⅳ密度为1.55 g·cm-3,直径为4 mm,高度为4 mm,图5 为观测点7(即LLM-105 上表面中心)的输出压力变化曲线。可知单点HNS-Ⅳ药柱仿真模拟输出压力约为18.5 GPa。

图4 单点HNS-Ⅳ药柱仿真模型Fig.4 The simulation model of a single-point HNS-Ⅳ grain

图5 HNS-Ⅳ爆轰输出压力变化曲线Fig.5 The output pressure change curve of the HNS-Ⅳ grain

为验证模拟结果,利用锰铜压阻法对相同尺寸的单点HNS-Ⅳ药柱爆轰输出压力进行测试。为保证测量精度,使药柱下表面与1 mm 厚的有机玻璃紧贴,试验采用微型锰铜压阻传感器采集有机玻璃另一端面处的冲击波压力pm1,然后利用冲击波在有机玻璃中的衰减规律推导入射初始冲击波压力pm0,试验结果如表3所示。

表3 HNS-Ⅳ药柱输出压力试验结果[10]Table 3 The results of HNS-Ⅳ grain output pressure test[10]

由表3可得,单点HNS-Ⅳ药柱的输出压力平均值为17.95 GPa,相同结构条件下的仿真结果为18.5 GPa,相对误差仅为3.1%,满足工程需求。但在仿真计算中参数设置及材料均处于理想状态,无法考虑试验过程中由于原材料、加工工艺等因素随机性导致的误差,导致试验测试结果比仿真结果稍低。

2.2.4 设计参数对输出压力影响规律研究

2.2.4.1 药柱密度的影响

按照工况1,在HNS-Ⅳ药柱高度为4.0 mm,直径为3.0 mm(相邻药柱间距为2.0 mm)的工况下进行模拟,研究HNS-Ⅳ阵列药柱密度对输出压力的影响规律,图6 为观测点7(即LLM-105 上表面中心)在不同密度条件下的输出压力变化曲线。

如图6 所示,在HNS-Ⅳ药柱密度为1.40 g·cm-3时,作用在LLM-105 上表面中心压力约为6.0 GPa,略大于LLM-105 的起爆压力阈值5.8 GPa[11]。由于此时传入LLM-105 中的冲击波压力较小,爆轰成长所需时间较长,因此在LLM-105 内部反应初期存在一个压力缓慢增长的过程。在药柱密度分别为1.55 g·cm-3和1.65 g·cm-3时,作 用 在LLM-105 上 表 面 中 心 压 约 为20 GPa,远大于LLM-105 的起爆压力阈值,并且LLM-105 内部的爆轰波能够得以迅速成长。故本论文选取HNS-Ⅳ密度为1.65 g·cm-3进行后续仿真分析。

2.2.4.2 药柱直径的影响

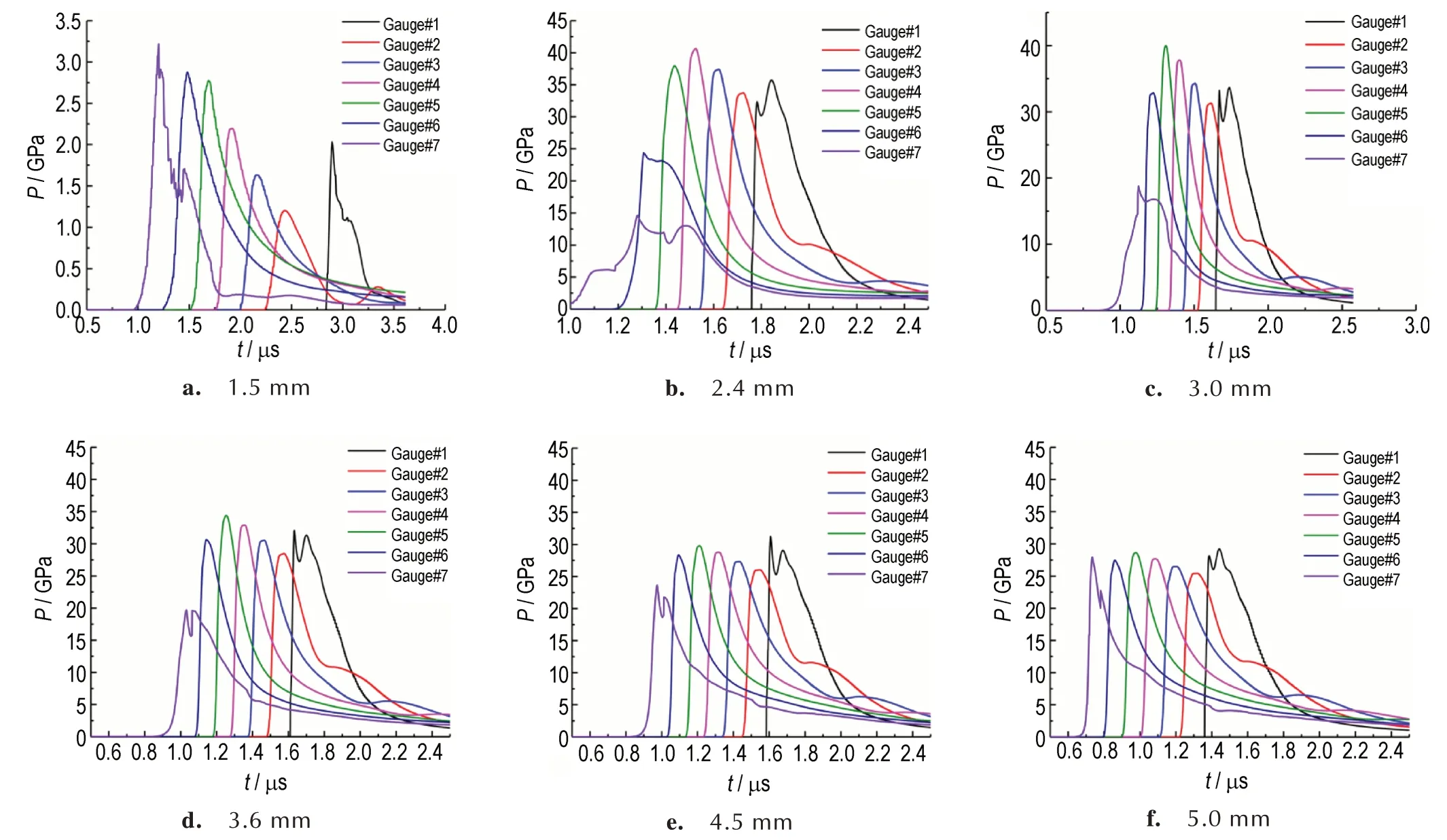

按照工况2,在HNS-Ⅳ密度为1.65 g·cm-3,高度为4.0 mm 的工况下进行模拟,研究HNS-Ⅳ阵列药柱直径对输出压力的影响规律,图7 为观测点7(即LLM-105 上表面中心)在不同直径条件下的输出压力变化曲线。

图7 不同直径条件下汇聚到LLM-105 上表面中心压力变化曲线Fig.7 The pressure change curves converged to the upper surface center of the LLM-105 on different diameter conditions

如图7a所示,药柱直径为1.5 mm 时(相邻药柱间距为3.5 mm),汇聚到LLM-105上表面中心压力最大值约为3.2 GPa,远小于LLM-105 的起爆压力阈值,不能起爆。此时输出界面的反应度情况(ALPHA)如图8所示。

如图7b 所示,药柱直径为2.4 mm 时(相邻药柱间距为2.6 mm),汇聚到LLM-105 上表面中心压力约为6.1 GPa,大于LLM-105 的起爆压力阈值,可以被起爆,但此时LLM-105 内部的爆轰波成长较为缓慢。由图7c~7f 可 知,直 径 为3.0~5.0 mm 时,汇 聚 到LLM-105 上表面中心压力均达到15 GPa 以上,炸药迅速发生反应并成长为爆轰。不同直径条件下汇聚到LLM-105 上表面中心压力如表4 所示。

2.2.4.3 药柱高度的影响

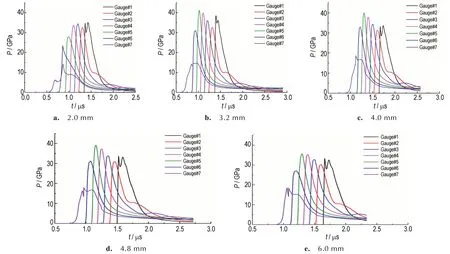

按照工况3,在HNS-Ⅳ药柱密度为1.65 g·cm-3,直径为3.0 mm(相邻药柱间距为2.0 mm)的工况下进行模拟,研究HNS-Ⅳ阵列药柱高度对输出压力的影响规律,图9 为观测点7(即LLM-105 药柱上表面中心)在不同高度条件下的输出压力变化曲线。

图8 药柱直径为1.5 mm 时输出界面的反应度Fig.8 The reactivity of the output interface when the grain diameter is 1.5 mm

表4 不同直径条件下汇聚到LLM-105 上表面中心的压力Table 4 The upper surface central pressure of the LLM-105 on different diameter conditions

如图9a 所示,HNS-Ⅳ药柱高度为2.0 mm 时,汇聚到LLM-105 上表面中心压力约为6.3 GPa,大于LLM-105 的起爆压力阈值,可以完成起爆,但LLM-105 内部爆轰波成长较为缓慢。由图9b~9e 可知,高度为3.2~6.0 mm 时,汇聚到LLM-105 上表面中心压力均达到15 GPa 以上,且随着高度的增加而增大。在强压力作用下,LLM-105 迅速发生反应并成长为爆轰。不同高度条件下汇聚到LLM-105 的上表面中心压力如表5 所示。

2.2.5 构建输出压力与结构参数之间的量化模型根据上述仿真结果,在HNS-Ⅳ药柱密度为1.65 g·cm-3时,采用MATLAB 的三次插值法建立四点HNS-Ⅳ阵列输出压力P与药柱直径d、高度h之间的量化模型,结果如图10 所示。根据该模型可以给出不同输出压力下对应的药柱直径d和高度h,亦可获得不同药柱直径d和高度h下对应的输出压力。

图9 不同高度条件下汇聚到LLM-105 上表面中心压力变化曲线Fig.9 The pressure change curves converged to the upper surface center of the LLM-105 on different height conditions

表5 不同高度条件下汇聚到LLM-105 上表面中心压力Table 5 The upper surface central pressure of the LLM-105 on different height conditions

3 可靠性设计方法应用

采用技术人员选用的设计及安全裕度作为约束,令设计裕度MD= 1.2,安全裕度MS= 1.5,代入式(6),可得同时满足该输出界面作用可靠度双裕度系数约束条件的HNS-IV 阵列输出压力设计值范围为:7.07 ≤μ′x≤8.70

将获得的压力范围将代入图10 的量化模型中,可得满足输出界面作用可靠性的结构设计参数组。表6列出了4 组典型的设计结果。

假设实际工程中,选取结构2 进行设计,由图10可得该设计结构下对应的输出压力为7.26 GPa,此时输出界面作用可靠度为0.9999,满足指标要求。工程应用中,当产品设计出来后,对其进行可靠性预计,若由于参数随机性和误差影响导致产品无法满足指标要求,则需要对其进行优化设计,直至满足为止。

表6 满足可靠性指标要求时HNS-Ⅳ阵列的结构设计参数Table 6 The structural design parameters of the HNS-Ⅳ array that meet the reliability index requirements

为提高设计精度,做以下分析:

(1)在构建可靠性量化设计模型过程中,需确定上级装药的输出性能参数及下级装药的起爆阈值分布。一般来说,炸药的输出性能参数服从正态分布,起爆阈值服从正态分布、对数正态分布、逻辑斯谛分布或对数逻辑斯谛分布等[12]。具体的参数及分布模型需根据可靠性试验数据拟合得到或参考同类型产品的分布模型。

(2)在研制周期和成本允许的情况下,可采取均匀设计法、Box-Behnken 设计法等获取不同设计工况下的试验数据,然后建立输出性能参数与结构设计参数之间的量化模型;在工程条件受限的情况下,可采取数值模拟进行辅助设计,在仿真过程中需要根据产品的实际结构和特性选择合适、合理的算法,模型和参数等,以减少由于数值模拟理想性带来的误差。

(3)量化模型的构建需确定相关的输入参数,如四点HNS-Ⅳ阵列输出压力的变差系数、设计裕度及安全裕度等。由于输出压力具有一定的随机性,引入变差系数更能反映产品因生产、材料、工艺等影响带来的误差,为更好地覆盖以上因素对产品可靠性的影响,可根据同类型产品历史数据的统计获得。设计裕度及安全裕度的选取需要根据实际工程设计确定,即在产品设计技术、工艺相对成熟等的条件下,选取较低值;相反,选取较高值。

4 结 论

本研究针对冲击片雷管缺乏可靠性量化设计方法的问题,基于冲击片雷管四点阵列输出界面的结构及作用原理,提出了一种数值模拟和可靠性理论相结合的可靠性设计方法,获得结论如下:

(1)基于应力-强度干涉模型,采用设计及安全裕度的双裕度设计模型作为约束对该界面进行可靠性量化设计,建立了可靠度指标与输出压力之间的量化模型,给出满足要求的输出压力范围为7.07~8.70 GPa;

(2)基于输出界面中HNS-Ⅳ阵列在不同密度、直径及高度设计工况下作用的数值模拟结果,建立了输出压力与结构参数之间的量化模型;

(3)基于可靠性设计指标结合本文提出的方法,给出了满足不同可靠度指标要求的4 种结构设计参数,工程设计人员可根据实际应用背景、成本等因素选择合适的产品结构。