超临界CO2塑化双基药挤出计量段流动状态的数值模拟

2024-01-19应三九胡启鹏

顾 晗,应三九,胡启鹏,张 合

(南京理工大学化学与化工学院,江苏 南京 210094)

0 引 言

在发射药制造领域,随着成型加工技术的不断迭代更新,螺杆挤出工艺愈发受到关注。这是因为与传统间歇式工艺相比,螺杆挤出凭借其连续化的工艺特点,具备了生产效率高的优势。同时,经螺杆挤出成型的发射药产品结构致密,能保证使用过程中机械性能和燃烧性能的稳定。然而,随着发射药连续化制造工艺的持续发展,螺杆挤出工艺逐渐暴露出了产品质量和加工安全性方面的一些问题[1-2]。硝化纤维素(Nitrocellulose,简称NC)是发射药的主要组分,在单基药中质量占比最高超过95%,双基药中也可达到62%以上[3]。NC 是一种柔顺性较差的高分子,在挤出成型过程中会表现出高黏度的特征,发射药又具备易燃易爆的特性,使得挤出加工的安全性恶化。为改善发射药流动性、提高挤出加工安全性,往往会将大量有机溶剂与发射药混合来获取良好的塑化性能,但是有机溶剂的大量添加不仅对人体和环境不利,且在驱溶过程中易引起发射药尺寸过分收缩,从而导致产品质量出现问题[4]。此外,未除尽的残留溶剂也会使发射药的燃烧性能和贮存性能发生变化。因此,迫切需要找到一种合适的溶剂以改善发射药在螺杆挤出成型加工过程中的流动性,且能够避免上述驱溶过程带来的产品缺陷,从而替代现有工艺中使用的有机溶剂。

超临界二氧化碳(Supercritical Carbon Dioxide,简称SC-CO2)无毒无害,特殊的物理特性使其具备优良的扩散流动性,也拥有较强的溶剂化能力,因此被当作增塑剂广泛应用于高分子加工中。在聚苯乙烯、聚甲基丙烯酸甲酯等高黏度塑料的相关研究中,SC-CO2的添加使得熔点和熔体黏度都显著降低[5-6]。Tang等[7]在制备多孔硅橡胶的过程中注入SC-CO2用来调控流变性能,由此设计出了不同孔结构的硅橡胶泡沫。在生物高分子领域,Arora[8]等发现乳蛋白浓缩物及其与蔗糖的共混物经SC-CO2增塑后,流变行为得到了明显的改善。此外,当SC-CO2在螺杆剪切作用下快速溶入聚合物中实现增塑后,可以通过改变温度和压力参数来调节SC-CO2的溶剂特性,使其从产品中被迅速驱除,这一特点解决了因驱溶过程带来的产品尺寸收缩问题[9]。因此,将SC-CO2引入到发射药的螺杆挤出工艺中是非常有前景的,SC-CO2是一种理想的替代溶剂,并且在发射药代料挤出成型的相关研究中得到了证实[10-11]。

发射药螺杆挤出工艺除了需要克服物料的高黏度外,螺杆挤出设备的设计、更新及优化需要耗费大量的人力、物力和财力,新设备的调试过程中更是充满了安全隐患,成为发射药螺杆挤出工艺发展的一大障碍。Polyflow 是一款专门用于模拟聚合物挤出加工过程流动状态的计算机辅助软件,在其帮助下可以大大缩短设计周期、优化加工参数[12]。最重要的是可以了解发射药在不同工艺条件下的流动状态,获取不同时刻下黏度、压力等重要参数,从而提前预测加工过程中可能发生的危险。近年来,Polyflow 在含能材料领域应用的相关报道较多,如胡绵伟[13]利用仿真软件模拟了推进剂在单螺杆挤出工艺中稳态和瞬态两种情况,很好地还原了单螺杆挤出推进剂的过程,李敏[14]开展了推进剂在螺杆均化段和成型模具段流动状态的模拟研究,获悉了各场量沿挤出方向的变化情况,两人都借助Polyflow 了解了挤出机内推进剂的流动情况,获取了相关的重要参数。罗玲玲[15]则是借助Polyflow 分析对比了四种不同导程、两种不同布置形式的非啮合双螺杆流道中含能材料的混合过程,筛选出了合适的螺纹元件,为新设备的设计节省了大量时间。阮建[16]通过Polyflow 分析了固含量为40% 的发射药代料在SC-CO2辅助挤出过程中的流变行为和分散混合性能,对SC-CO2混合体系在含能材料挤出加工过程中的状态做了详细研究。虽然近年来有不少关于含能材料螺杆挤出工艺的数值模拟研究文献,但尚未有报道利用Polyflow 对SC-CO2辅助双基药塑化挤出成型过程中物料的流动状态进行模拟研究。

本研究采用在线流变表征系统获取的数据,利用Polyflow 对双基药在挤出计量段的流动状态进行数值模拟,展示挤出过程中发射药物料在挤出机内的压力分布、速度分布、剪切速率分布和剪切黏度分布,并通过改变工艺参数了解发射药物料在机筒内所受压力和剪切黏度的变化,为发射药的安全挤出成型提供重要的参考价值。

1 实验部分

1.1 挤出设备

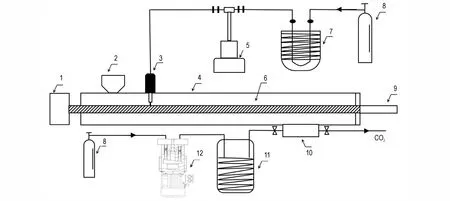

图1 挤出成型设备示意图1—电机,2—喂料斗,3—单向注入阀,4—机筒,5—计量泵,6—螺杆,7—水浴模温机,8—CO2气瓶,9—口模,10—脱挥调控模块,11—冷却箱,12—增压泵Fig.1 Schematic diagram of SC-CO2 plasticization extrusion device1—motor,2—hopper,3—high-pressure anti-backflow valve,4—barrel,5—syringe metering pump,6—screw,7—cooling circulation unit,8—CO2 cylinder,9—die,10—devolatilization control module,11—cooler housing,12—booster pump

SC-CO2辅助发射药塑化挤出成型设备如图1 所示,由超临界流体注入系统、物料输送系统和二氧化碳脱挥系统共同构成。超临界流体注入系统包括气源、低温恒温槽、柱塞式高压气体计量泵以及单向注入阀,该系统负责将CO2流体连续、精确、稳定地注入到螺杆挤出机内;物料输送系统包含水浴模温机、自动喂料器和单螺杆挤出机,这些设备可以完成发射药物料的平稳输送,以及与SC-CO2的均匀混合;二氧化碳脱挥系统由气源、气体增压泵、冷却箱以及脱挥调控模块组成,主要功能是脱除物料内的CO2。在加工过程中,双基药物料从加料口处被投进自动喂料器内,在喂料器锥形螺杆向下的推挤作用下由喂料口进入挤出机机筒内。待机筒内充满发射药物料后,CO2流体以一定的流量和压力注入到机筒内,经挤出机螺杆的剪切作用,SC-CO2被发射药物料迅速吸收,形成双基药/SC-CO2均相体系,这个过程中能够有效提高物料的流动性。随后该体系经脱挥装置脱除CO2,避免挤出产品发泡影响质量。该套设备能够连续、实时、准确地完成CO2的注入和脱除,可以通过调节加工工艺条件实现对SC-CO2辅助发射药塑化挤出成型产品性能的控制。

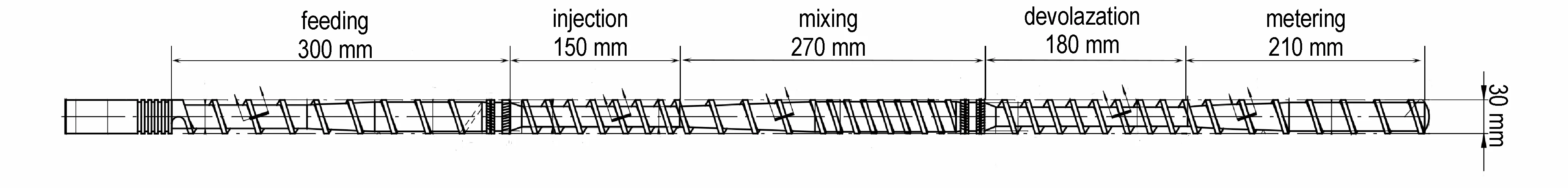

基于SC-CO2辅助高分子材料挤出成型工艺特点,自主设计出了如图2 所示包含五个功能段的螺杆。按照物料输送方向,从左至右依次为喂料段、注入段、混合段、脱挥段和计量段。五个功能段分别承担发射药建压输送、CO2注入、CO2和发射药混合、CO2脱除、发射药定容输送成型的作用。

SC-CO2辅助双基药塑化挤出成型过程中,发射药物料经混炼、塑化、脱挥后进入螺杆的计量功能段,为保证产品的质量符合要求,通常需要让发射药进入成型模具前具备一定的压力。此外,脱挥工艺使得大量CO2脱除,输送至计量段的物料的塑性被大幅削弱,致使机筒内的压力进一步升高,该段是整个挤出成型过程中压力最高的位置。因此,本研究针对计量段内双基药物料流动状态进行数值模拟,了解双基药在该段内剪切黏度和所受压力的变化与分布,对后续SC-CO2辅助双基药塑化挤出成型的安全生产是至关重要的。

1.2 数值模拟

参考图2 所示计量段螺杆结构,选取笛卡尔坐标系,以z轴正方向为物料在机筒内的流动方向,坐标轴原点为螺杆起始端面的中心点,构建如图3 所示的流体和螺杆模型。利用Solidworks 建立如图3a 所示的流体几何模型,长度214 mm,内径18.5 mm,外径30.5 mm(螺杆与机筒之间的间隙为0.25 mm)。利用Solidworks 建立如图3b 所示的螺杆几何模型,该段螺杆为等距变深单头螺杆,长度210 mm,外径30 mm,小径18.5 mm,大径25 mm,导程30 mm,螺棱3.5 mm。使用Mesh 对几何模型进行网格划分,流体域采用六面体网格划分,螺杆与机筒间的间隙边界层为3 层,网格数量为65400 个。螺杆部分采用四面体结构进行网格的划分,共97164 个网格。通过Skewness 方法对网格质量进行检查,其平均值远低于1,说明网格质量良好。

图2 螺杆结构示意图Fig.2 Schematic diagram of screw structure

依据本课题组前期对双基药流变性能的研究[17],认为幂律模型是描述其剪切黏度和剪切速率之间关系较为理想的方程,因此在数值模拟中将幂律模型作为本构方程,并在流体入口处和出口处分别设置一定的体积流量和压力数值作为边界条件。此外,为简化数值模拟计算,对SC-CO2辅助挤出成型过程中的物料做出如下假设[18-19]:(1)为等温非牛顿流体,流动过程为不可压缩的稳态层流;(2)在流道壁面上无滑移;(3)具有较高的粘性,可以忽略惯性力和重力对流体流动的影响;(4)充满流道,且为完全发展的流动。

1.3 物料参数

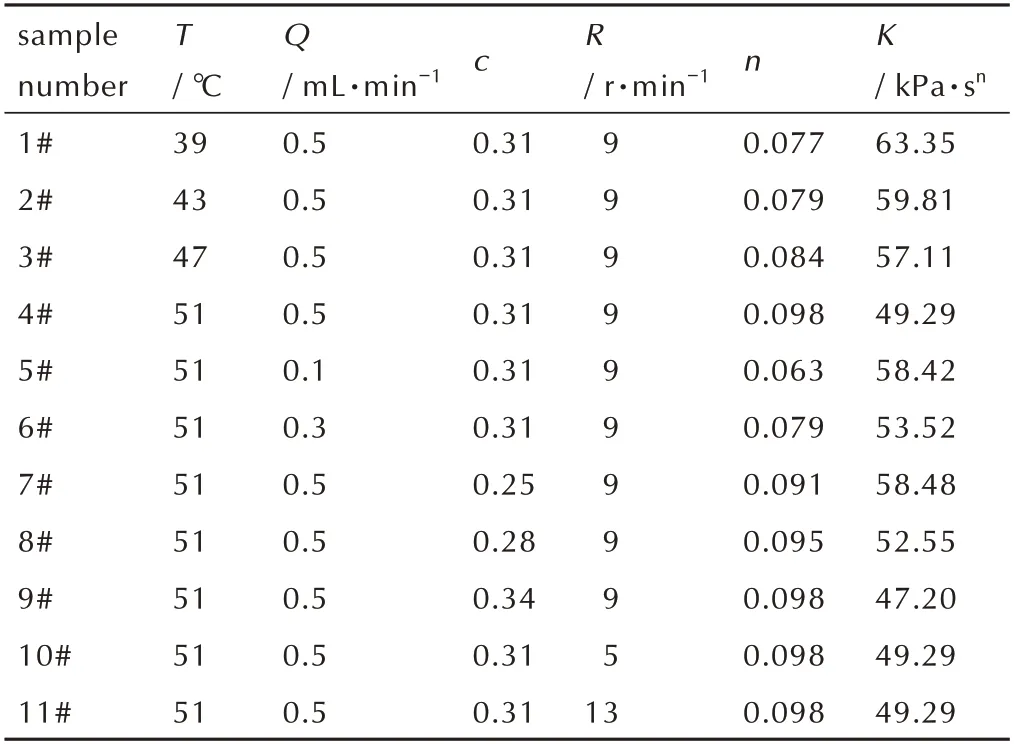

本研究选择双基药、醇酮溶剂与SC-CO2的混合物进行计算模拟,其中双基药的组分包括硝化棉、硝化甘油、TEGN、二氧化钛和中定剂。首先双基药和醇酮溶剂会按一定溶剂比(醇酮溶剂质量与双基药质量之比)进行预混后投入螺杆挤出机内与SC-CO2混合。不同工艺条件下物料的相关流变参数由在线流变表征系统测得,如表1 中所示。

表1 不同工艺条件下物料的流变参数Table 1 Rheological parameters of materials under different process conditions

2 结果与讨论

2.1 不同流场参数的分布情况

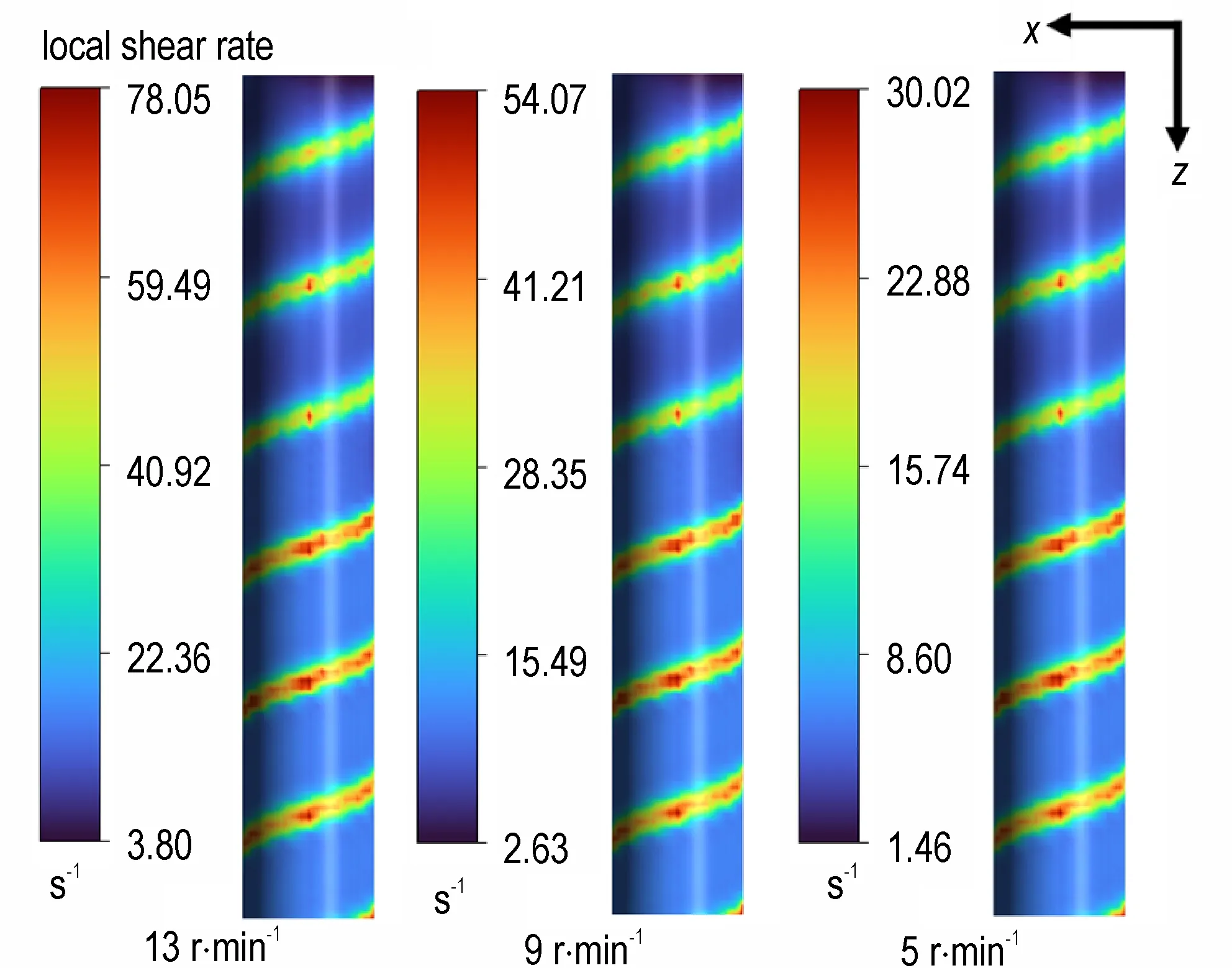

图4 剪切速率在流体外壁面的分布情况Fig.4 Distribution of local shear rate on the outer wall of the fluid

图4 所示是不同螺杆转速下流体外壁面剪切速率的分布情况,设置工艺温度为51 ℃,注气流率为0.5 mL·min-1,溶剂比为0.31。从图4 中可以发现,高剪切速率集中在螺纹处,这是因为物料在输送至口模的过程中,通过螺棱与机筒内壁的间隙时所受的剪切作用是最强的。随着螺槽深度的减小,螺纹处的剪切速率随之增大,并且当螺杆转速由5 r·min-1提升至13 r·min-1时,最 大 局 部 剪 切 速 率 也 从30.02 s-1升 高到78.05 s-1。出现上述现象的原因主要是螺杆几何构型变化导致的容积减小,以及螺杆转动加快都会使物料在机筒内的流动加速,促使切应力增大,从而导致剪切速率的升高。

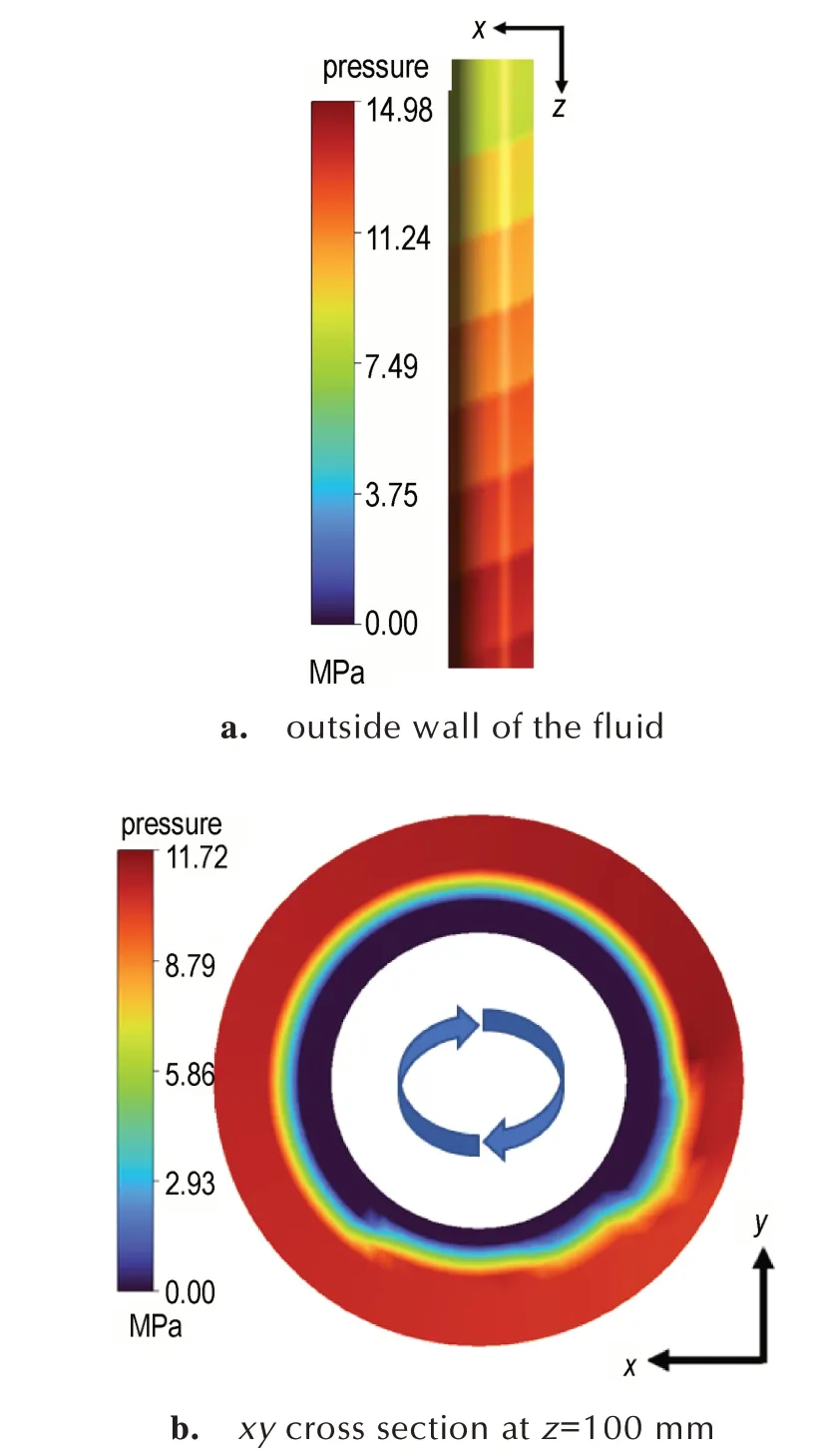

图5所示为工艺温度39 ℃,注气流率为0.5 mL·min-1,溶剂比为0.31,螺杆转速9 r·min-1时流体外壁面和z=100 mm 处xy截面压力的分布情况。图5a 展示了流体外壁面压力分布的数值模拟结果,从图5a 中可以发现螺杆以一个导程为一个单元,沿着物料输送方向,压力是每个单元逐级升高的,并在螺杆尾端即与成型模具连接处压力达到最大值,这与螺槽深度逐渐减小的螺杆结构有关。而在一个单独导程内,沿物料输送方向压力是略有下降的。图5b 展示了z=100 mm 处xy截面压力分布的数值模拟结果,总体上可以观察到压力是呈现近似环状分布的,由机筒内壁面向螺杆表面逐渐减小。该环状分布由外向内约四分之三区域皆为高压力集中区域,在接近螺杆表面约四分之一的环状区域压力迅速递减,呈现出大压力梯度区域。因此在实际生产中,将压力传感器安装于机筒与成型模具连接处,并使感应侧与机筒内壁齐平,是可以有效监测该段机筒内最大压力的。

图5 流体所受的压力分布情况Fig.5 Distribution of pressure on the fluid

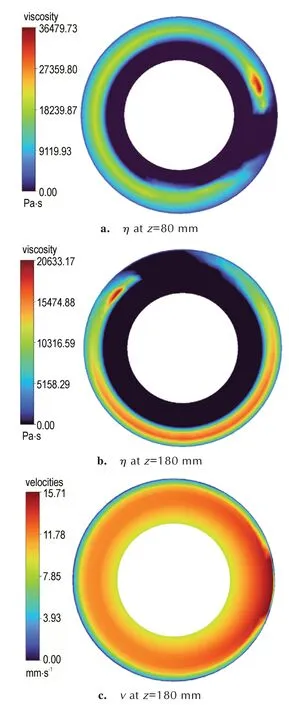

图6展示了工艺温度51 ℃,注气流率为0.3 mL·min-1,溶剂比为0.31,螺杆转速9 r·min-1时xy截面剪切黏度和流体速度的分布情况。图6a和图6b分别是z=80 mm和z=180 mm 处的xy截面剪切黏度分布情况,图6a和图6b 中的黑色部分为螺杆截面。不难发现图6中越贴近机筒内壁和螺杆表面区域的剪切黏度越小,随着逐渐远离机筒内壁和螺杆表面物料的剪切黏度迅速增大,最终会形成以螺杆中心点为圆心的环带状高黏度区域。因为本研究中所有算例均采用无壁面滑移假设,所以物料与螺杆表面及机筒内壁间存在的摩擦力,会导致越靠近螺杆表面及机筒内壁物料的受到的切向作用越大,各层流体间的速度差也越大,导致更大的速度梯度,从而获得更大的剪切速率,同时剪切黏度随之增大。图6c 为z=80 mm处的xy截面流体速度分布情况,最大流动速度出现在该截面螺纹附近,约为15.71 mm·s-1,而紧贴机筒内壁处的流体速度最小,随着远离机筒内壁和螺杆表面流体速度迅速增大,且越靠近螺杆表面及机筒内壁区域的速度梯度越大。

图6 xy 截面剪切黏度和流体速度的分布情况Fig.6 Distribution of shear viscosity and fluid velocity at xy cross section

2.2 不同工艺条件对剪切黏度的影响

图7 为不同工艺条件下z=0、x=0 截面处流体的剪切黏度分布情况,从图7a 中可以观察到处理后的云图主要分为两部分区域,其中黑色区域为流体模型与螺杆模型的重合部分,所以剪切黏度数值为零。剩余区域为实际流道部分,此区域贴近机筒内壁和螺杆表面处的剪切黏度小,随着远离机筒内壁和螺杆表面剪切黏度迅速增大。图7a~7d 剪切黏度分布规律一致,可见,工艺温度、溶剂比等工艺条件并不影响剪切黏度分分布情况。

图8 反映了不同工艺条件对最大剪切黏度和平均剪切黏度的影响,包括不同工艺温度、不同注气流率、不同溶剂比和不同螺杆转速。其中,图8a 展示了注气流率0.5 mL·min-1,溶剂比0.31,螺杆转速9 r·min-1时,双基药经相同工艺脱挥后,处理z=0、x=0 截面处剪切黏度模拟数据后得出的不同工艺温度下的最大剪切黏度和平均剪切黏度。随着工艺温度从39 ℃升高至51 ℃,最大剪切黏度和平均剪切黏度分别下降了5.98 kPa·s 和2.05 kPa·s,降 幅 分 别 为22.16% 和25.12%,出现这样的现象主要归因于双基药内部自由体积的增加。伴随着工艺温度的提高,NC 分子链段的运动加剧,NC 分子链的解缠速度开始快于重构速度,这导致分子间缠结程度显著降低,最终致使发射药内部自由体积增加,物料的剪切黏度随之减小[20]。

图8b 为工艺温度51 ℃、溶剂比0.31、螺杆转速9 r·min-1时,双基药经相同工艺脱挥后,在不同注气流率下z=0、x=0 截面处流体的最大剪切黏度和平均剪切黏度。随着注气流率从0.1 mL·min-1增加到0.5 mL·min-1,最大剪切黏度和平均剪切黏度分别下降 了4.13 kPa·s,1.09 kPa·s,降 幅 分 别 为16.43%,13.68%。虽然经脱挥后大部分的CO2已被去除,但是剩余的CO2仍会对双基药的塑性产生很大的影响。注气流率越大,脱挥后残留在物料中的CO2越多,SC-CO2的增塑作用会越强,所以剪切黏度越小。

图8c 为工艺温度51 ℃、注气流率0.5 mL·min-1、螺杆转速9 r·min-1时,双基药经相同工艺脱挥后,在不同溶剂比下z=0、x=0 截面处流体的最大剪切黏度和平均剪切黏度。图8c 中随着溶剂比的增大,剪切黏度明显减小。溶剂比从0.25 提升至0.34,最大剪切黏度从24.83 kPa·s 降至20.12 kPa·s,平均剪切黏度从7.32 kPa·s 降 至5.84 kPa·s,两 者 的 降 幅 分 别 为18.97%和20.22%。这是因为物料中的溶剂含量增大,会导致物料内部自由体积的扩大,从而促进了分子链间的移动,降低了物料的剪切黏度。此外,有机溶剂的存在可作为SC-CO2的共溶剂,更有利于削弱分子链间相互作用,这同样会使剪切黏度减小[21]。

图8d 为工艺温度51 ℃,注入流率0.5 mL·min-1,溶剂比0.31 时,双基药经相同工艺脱挥后,在不同螺杆转速下z=0、x=0 截面处流体的最大剪切黏度和平均剪切黏度。从图8d 中可以轻易观察到螺杆转速对剪切黏度的影响是显著的,螺杆转速从5 r·min-1加速到13 r·min-1,最 大 剪 切 黏 度 从35.69 kPa·s 减 小 到15.07 kPa·s,减 幅 达 到57.78%,平 均 剪 切 黏 度 从10.39 kPa·s 减 小 到4.38 kPa·s,减 幅 达 到58.01%。随着螺杆转速的递增,物料受到的剪切作用增强,机筒内物料流量和剪切速率随之增大,剪切黏度呈现下降趋势也符合双基药作为假塑性流体的“剪切变稀”特性。综上所述,模拟实验中剪切黏度与各工艺条件的变化关系与之前双基药流变实验结果一致[17]。

2.3 不同工艺条件对流体压力的影响

沿z轴正方向创建10 个平面,以z=20 mm 为起点,z=200 mm 为终点,每个面间隔20 mm,如图9 所示。取各面的平均数据值,分析工艺温度、注气流率、溶剂比和螺杆转速对流体压力的影响,如图10 所示。

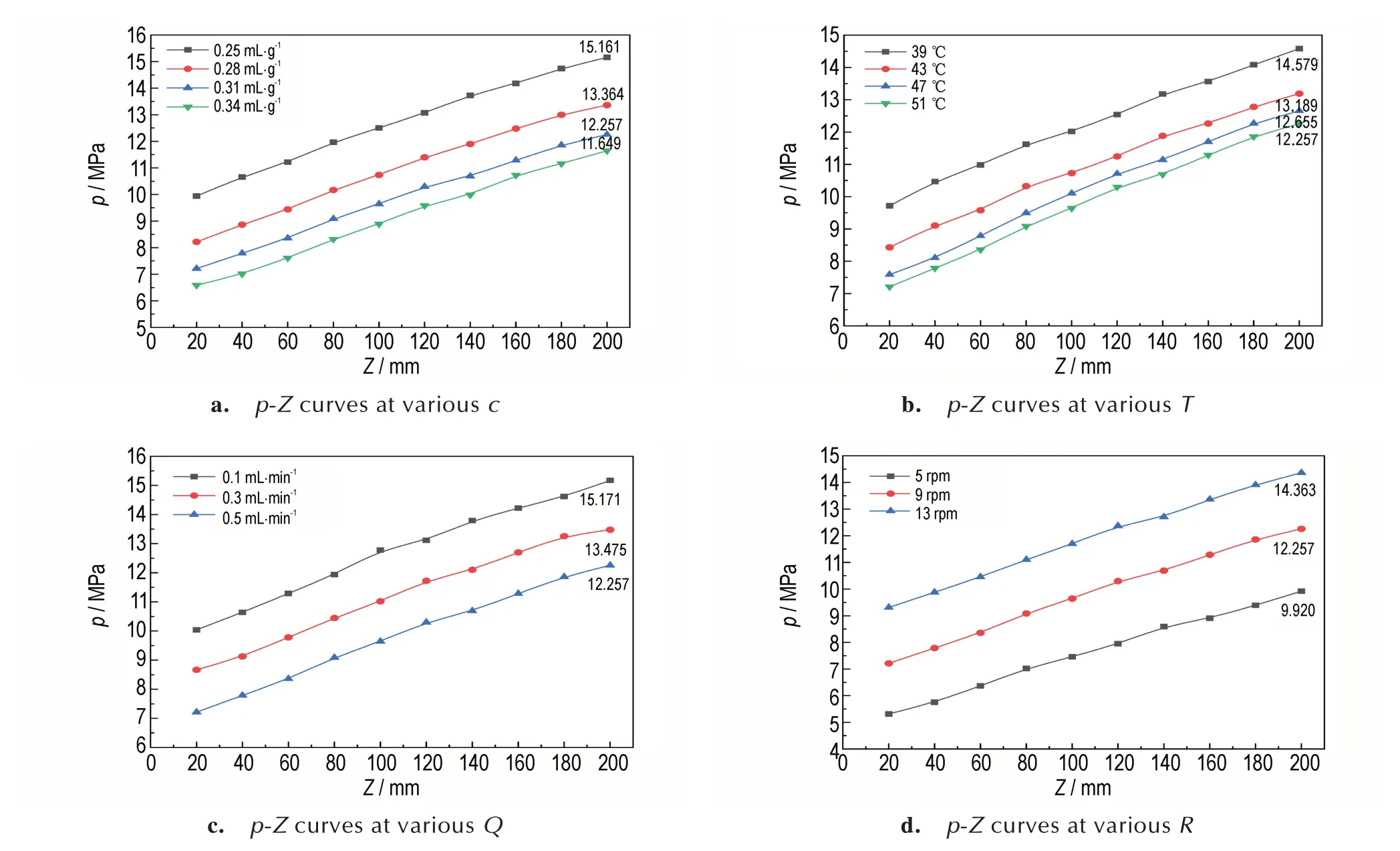

图10 中各图为不同工艺条件下,包括不同工艺温度、不同注气流率、不同溶剂比和不同螺杆转速,沿z轴方向,各取值面处流体压力的平均值。从图10a~d四图中可以发现,随着物料不断向z轴的正方向输送,不同工艺条件下的流体压力都是持续增大的,并在z=200 mm 处达到最大值,这符合螺杆逐级建压的设计初衷。可以预见,成型模具连接处将会是该段机筒内压力峰值点。

图10a反映了工艺温度51 ℃、注入流率0.5 mL·min-1、螺杆转速9 r·min-1时,不同溶剂比下流体压力沿z轴正方向的变化情况。随着溶剂比的不断增大,压力逐渐减小,但是相邻溶剂比间压力的下降幅度明显是不同的。溶剂比0.25,0.28,0.31,0.34 时,z=200 mm 处的压力分别为15.161,13.364,12.257,11.649 MPa,相邻溶剂比间压力降幅分别为11.85%、8.28%、4.96%。显然,增大溶剂比带来的塑化效果在减弱。

图10 不同工艺条件对压力的影响Fig.10 Effect of different process conditions on pressure

图10b 为注气流率0.5 mL·min-1、溶剂比0.31、螺杆转速9 r·min-1,不同工艺温度时流体压力沿z轴正方向的变化趋势。随着工艺温度的提升,各取值面处的平均压力是相对降低的,z=200 mm 处压力由14.579 MPa 降至12.257 MPa,这是升温导致物料流动性改变造成的。同时也可以从图中看出,升高温度对物料流动性的改善效果也是在逐渐削弱的,工艺温度由47 ℃升至51 ℃时,压力仅仅降低了3.15%,远低于39 ℃升至43 ℃时9.53%的压力降幅。

图10c 中所示为工艺温度51 ℃,溶剂比0.31,螺杆转速9 r·min-1时,不同注气流率情况下沿z轴正方向的流体压力。伴随着注气流率的增大,脱挥后残留在计量段的CO2含量增加,流体压力明显减小,z=200 mm 处的最大压力值由15.171 MPa 降至12.257 MPa。图10d 展示了工艺温度为51 ℃、注气流率为0.5 mL·min-1,溶剂比为0.31,不同螺杆转速对流体压力的影响。5,9,13 r·min-1时计量段内的最大压力分别为9.920 MPa、12.257 MPa、14.363 MPa,转速的提升对压力的影响是显著的,从5 r·min-1到13 r·min-1压力升高近50%,这与转速增大后螺杆对物料的推挤作用加强有关。

3 结 论

本研究使用Polyflow 软件开展了SC-CO2塑化双基药挤出过程的模拟研究,分析了挤出成型过程中物料在计量段的流动情况,了解了该段压力、流体速度、剪切速率和剪切黏度的分布情况,以及不同工艺条件下压力和剪切黏度的变化趋势。模拟结果表明:

(1)流体外壁面的剪切速率随螺杆转速加快而增大,13 r·min-1时的最大剪切速率为78.05 s-1,且高剪切速率集中在螺纹处,这是由于螺棱与机筒内壁间的强切应力造成的。并且随着螺槽深度的减小,螺纹处的剪切速率也会随之提升,这是因为螺杆几何构型变化导致的容积减小,使机筒内物料流动加速引起的切应力增大导致的。

(2)xy截面处最大流体速度出现在螺纹附近,约为15.71 mm·s-1,而紧贴机筒内壁处的流体速度最小,随着远离机筒内壁和螺杆表面流体速度迅速增大,且越靠近螺杆表面及机筒内壁区域的速度梯度越大。

(3)剪切黏度随着工艺温度、注气流率和溶剂比和螺杆转速的增大而减小,但其分布规律并未受工艺条件变化影响而显著改变。xy截面处的剪切黏度会形成以螺杆中心点为圆心的环带状高黏度区域,越贴近机筒内壁和螺杆表面区域的剪切黏度越小,这是因为物料与螺杆表面及机筒内壁间摩擦力,使得越靠近螺杆表面及机筒内壁物料的受到的切向作用越大。

(4)机筒计量段内的压力会随着工艺温度、注气流率和溶剂比的增大而减小,却随螺杆转速的提升急剧增加,流体外壁面的压力是逐级升高的,并在机筒与成型模具连接处压力达到最大值,这与螺杆结构设计有关,也是符合设计初衷的,可以保障发射药物料在该功能段的定容输送和成型产品的质量。而xy截面处的压力呈现近似环状分布,由机筒内壁面向螺杆表面逐渐减小。