造型颗粒统计特征参量CT 量化表征方法

2024-01-19张才鑫杨亚飞张伟斌

张 催,张才鑫,杨亚飞,戴 斌,杜 宇,陈 华,张伟斌

(中国工程物理研究院化工材料研究所,四川 绵阳 621999)

0 引 言

近年来,高聚物粘结炸药(Polymer Bonded Explosive,PBX)因其成型密度高、力学性能好、安全性能优异等特点在国内外武器行业广泛应用[1-4],以炸药造型颗粒为原材料通过压制成型是PBX 的一种重要成型制造方式。炸药造型颗粒由炸药晶粒、高分子粘结剂和功能助剂等混合造粒而成,结构具有多样性,其堆积而成的颗粒体系具有复杂的堆积结构。造型颗粒的结构特性对最终成型炸药部件的物理、力学及爆轰性能具有显著影响,获得造型颗粒结构统计特征参量是研究造型颗粒特性与炸药部件性能关联,进而调控炸药部件性能、提升炸药部件质量的关键[5]。

造型颗粒单个颗粒的尺寸通常为几十微米至几毫米,介于微观-细观尺度,尺寸跨度较大,适用于该尺度的结构表征手段有限,目前针对其特征参量的量化表征方法主要包括筛分法、光学显微镜、扫描电镜和X 射线计算机断层成像(Computed Tomography,CT)。筛分法作为传统方法,操作简单,但表征参量十分有限,只能给出有限的粒度段;光学显微镜和扫描电镜可给出造型颗粒二维形貌和粒径,但无法实现颗粒内部结构和三维特征参量信息表征。X 射线CT 具有无损、精密、可透视的特点,可对样品内部和三维结构进行表征,国内外学者已开展相关技术基础及应用研究,并已实现CT 技术在材料及晶体颗粒无损检测和表征分析中的应用[6-11]。JIA 等[6]利用显微CT 技术实现了对炸药晶体(奥克托金、黑索今和高氯酸铵)形貌特性的表征,但针对细观尺度炸药造型颗粒的研究鲜见报道。近年来,针对炸药造型颗粒[12]、颗粒体系[13-14]的X 射线CT 成 像 研 究 已 有 学 者 开 展,ZHANG 等[12,14]利 用CT 成像获得了造型颗粒内部结构及颗粒体系的堆积结构,但尚未开展造型颗粒结构及堆积特性的量化表征研究。

本研究利用显微CT 获得造型颗粒三维CT 图像,通过形态学处理,得到TATB 基造型颗粒的基本信息(形状、体积、数量、位置等),统计分析技术量化获取炸药造型颗粒统计特征参量(粒度、形貌、孔隙、密度和堆积状态等),评估其准确性、稳定性和重复性,以期为造型颗粒量化表征。

1 造型颗粒统计特征参量CT 表征方法的建立

1.1 CT 成像原理与方法

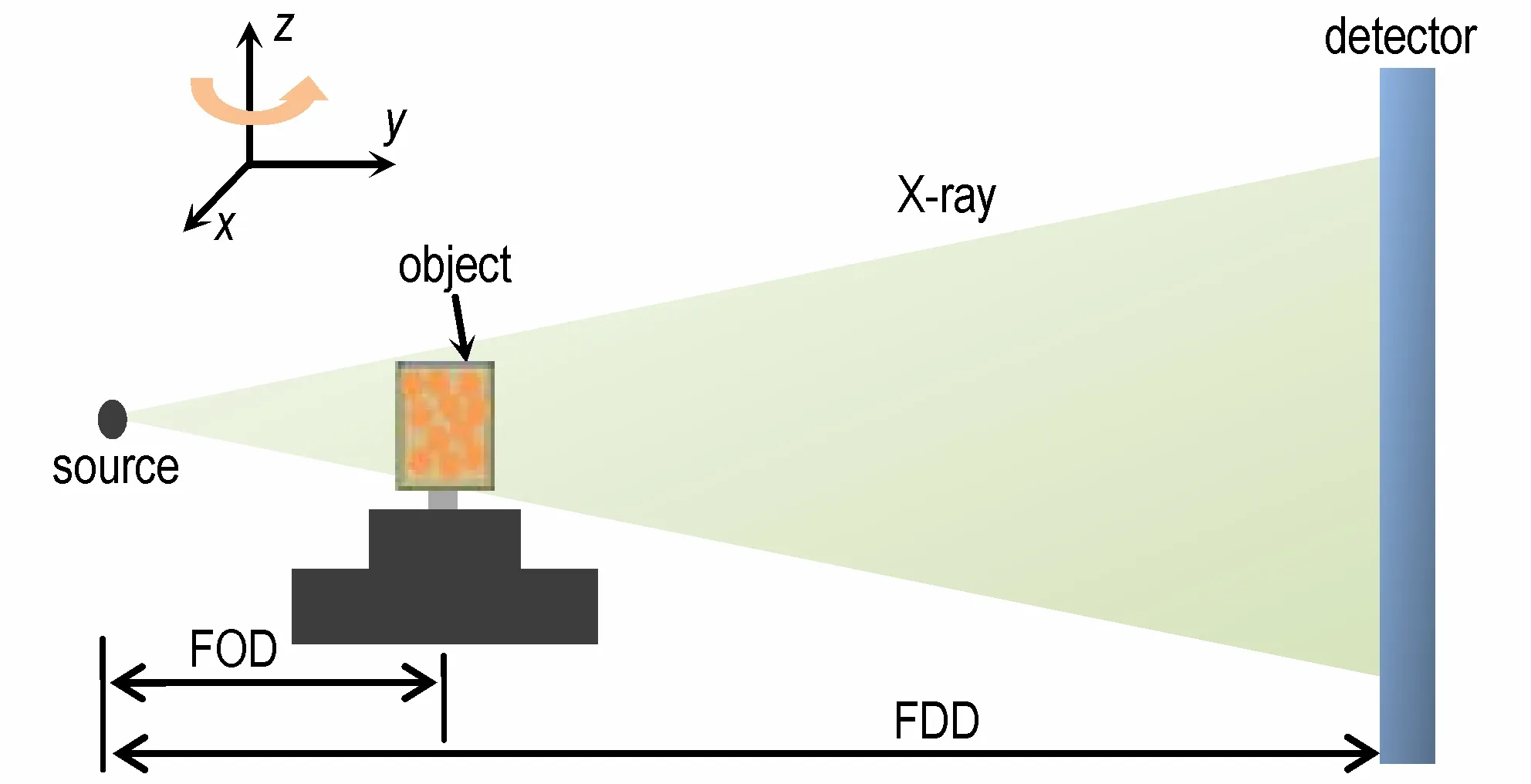

CT 成像原理如图1 所示,成像系统主要由X 射线源、探测器及样品扫描台组成。利用面阵探测器记录X 射线穿过被测样品后的投影图像,通过样品扫描台旋转在不同角度下采集样品的投影图像,利用特定的三维图像重建算法重建出被测样品的三维图像。基于几何光学放大原理[15]实现对造型颗粒的显微CT 成像,空间分辨率达到微米级,放大倍数M可由式(1)表示:

式中,FDD 和FOD 分别表示X 射线源焦点到探测器平面和物体中心平面的距离,mm,成像系统极限空间分辨率可由等效束流宽度BW表示,μm,如式(2)所示[16]:

式中,s为X 射线源焦点尺寸,μm;p为探测器像元尺寸,μm;M为放大倍数,无量纲。

图1 显微CT 成像设置示意图Fig.1 Schematic diagram of micro-CT imaging

针对不同的样品检测需求(样品尺寸、空间分辨率),根据式(2),可通过调节X 射线源、样品和探测器的几何距离(即FDD 和FOD)来改变放大倍数M,在保证成像视场覆盖被测样品的前提下,实现最佳空间分辨率,通常情况下样品尺寸越大,对应的极限空间分辨率越低。对于本研究所采用显微CT 系统,焦点尺寸5 μm,探测器像元尺寸为127 μm,表1 给出了给定待测样品尺寸(以容器内径表征)条件下,对应的最大放大比与极限空间分辨率(体素尺寸)以及最大可检样品体积。由表1 可以看出,当容器内径为5 mm 时,极限空间分辨可达6.4 μm,但可检样品体积较小,为0.1 cm3;当容器内径为40 mm 时,可检样品体积达到50.2 cm3,但空间分辨率为50.8 μm,造型颗粒的细节分辨将有所下降,因此成像参数需根据样品尺寸和空间分辨率需求权衡选择。此外,通过调节射线源的管电压和管电流提供不同的X 射线穿透能力和射线束强度,管电压越高穿透能力越强,管电流越大射线束强度越大,本研究中由于造型颗粒对X 射线吸收较弱,因此在保证探测器计数相对稳定的情况下,一定范围内管电压和管电流的变化对CT 成像结果影响较小。

表1 不同待测样品尺寸条件下对应的CT 成像参数和能力Table 1 Corresponding CT imaging parameters and capabilities under different sample size

1.2 图像处理方法

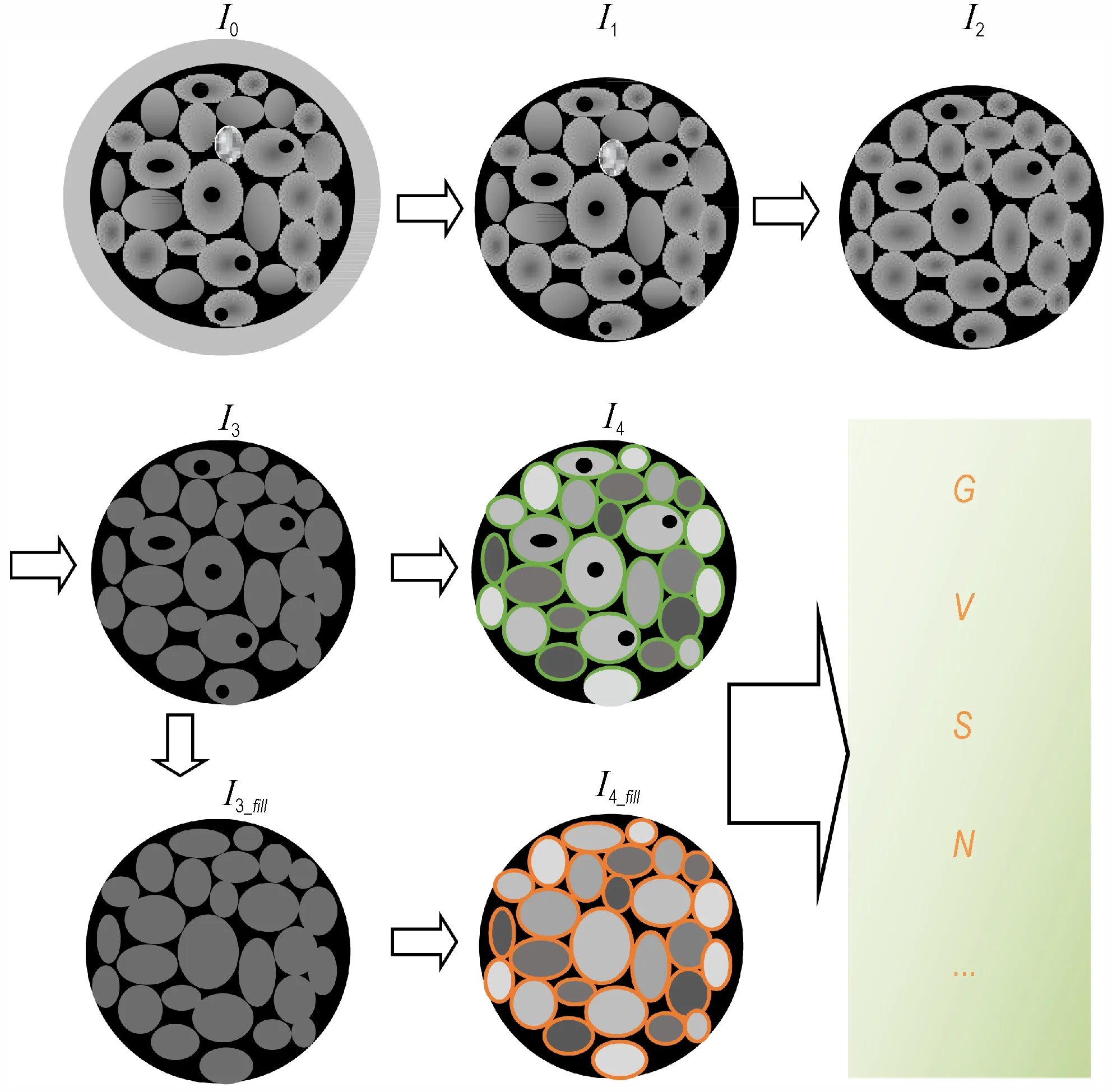

利用显微CT 成像得到造型颗粒CT 三维图像后,通过图像处理和统计分析可提取出造型颗粒统计特征参量,实现对造型颗粒的量化表征,流程如图2 所示,主要包括图像预处理、图像形态学处理以及统计分析。

图像预处理主要流程如图3 所示,首先载入造型颗粒原始CT 数据I0(为便于展示以二维CT 图像呈现),再通过图像裁剪及阈值分割去除样品容器,即通过图像裁剪去除容器整体,再利用颗粒尺寸阈值(100 体素)去除裁剪残留的容器碎片,得到仅保留造型颗粒的三维CT 图像I1,利用平滑滤波操作降低图像噪声得到I2,再利用MATLAB 软件中的imhist 函数计算I2的灰度直方图,并基于灰度直方图采用OTSU 算法(最大类间方差法)[17]计算得到全局二值化阈值T。

图3 CT 数据图像预处理示意图Fig.3 Sketch map of CT image processing at each stage

图像形态学处理中,利用全局二值化阈值T对I2进行二值化,即图像中像素灰度值大于等于T的像素赋值为1,小于T的像素赋值为0,得到二值化图像I3。利用图像孔洞填充方法(imfill 函数)填充I3图像中的颗粒内部孔隙(内部封闭孔洞),得到I3_fill,再利用分水岭分割算法(watershed 函数)分别对I3和I3_fill进行图像分割,得到所有颗粒被独立标记的分割图像I4和I4_fill。在分割图像的基础上,利用统计方法(三维图像几何特性计算函数regionprops3)得到每一颗造型颗粒的基本结构信息,包括颗粒质心坐标Gi、体积Vi、表面积Si以及颗粒数N等。

1.3 特征参量统计方法

基于颗粒基本信息(体积Vi、表面积Si以及颗粒数N),提取的炸药造型颗粒统计特征参量主要包括:等体积粒径d、球形度ψ、孔隙率η、本征密度ρ、体积分数Φ,分别用于表征造型颗粒的粒径、形貌、内部孔隙、密度和堆积状态。

等体积粒径d表征颗粒大小[18],mm,由式(3)计算得到,计算每颗颗粒的等体积粒径di,可以给出造型颗粒体系的粒径分布并利用式(4)计算得到平均粒径-d:

式中,Vi为第i个颗粒的体积,mm3;π 为圆周率,取值3.1415。

球形度ψ表征颗粒形貌特性[15,18],无量纲,其值介于0 到1 之间,值越大表明颗粒形状趋向于球形,可由式(5)计算得到,计算每颗颗粒的球形度ψi,可得到球形度分布,通过式(6)可计算出平均球形度-ψ:

式中,Si为第i个颗粒的表面积,mm2;N为颗粒数,单位为颗。

孔隙率η表征颗粒内部CT 图像可见孔隙率,无量纲,可由式(7)计算得到:

式中,Vi_fill为第i个颗粒填充后的体积,mm3。

本征密度ρ表征颗粒密度,g·cm-3,与松装密度相比去除了颗粒之间空隙对密度的影响,直接给出了颗粒本身的密度,由颗粒总质量除以颗粒总体积得到,可由式(8)计算得到:

式中,m为颗粒体系的总质量,g。

体积分数Φ表征颗粒体系堆积状态,由颗粒总体积比上容器体积得到,无量纲,值介于0 到1 之间,值越大表明颗粒堆积越紧密,可由式(9)计算得到:

式中,V0为造型颗粒体系的松装体积,包含颗粒体积及颗粒之间的空隙体积,mm3,通过容器尺寸和颗粒堆积高度计算得。

2 实验部分

2.1 样品与仪器

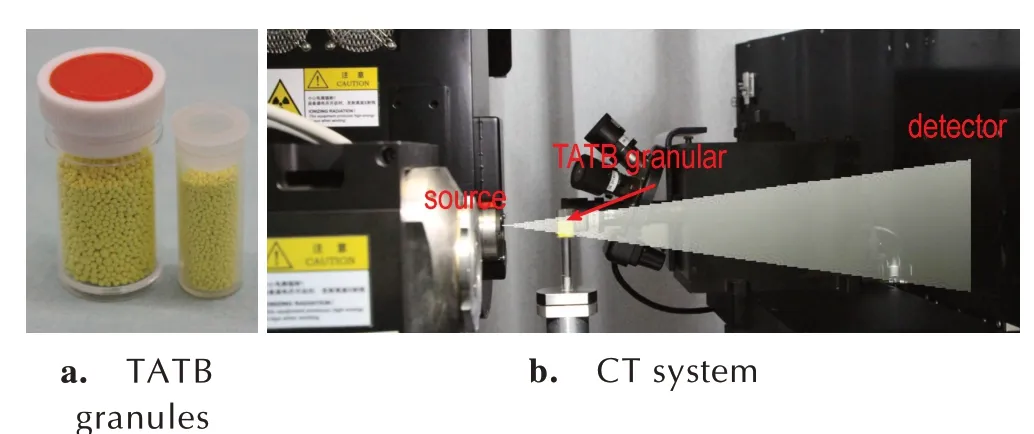

实验样品为TATB 造型颗粒,其堆积的颗粒体系如图4a 所示。样品容器内径为10 mm,TATB 造型颗粒样品量约为0.7 cm3,质量0.73g。设备采用天津三英精密公司NanoVoxel 9010 型号显微CT 成像系统,实验设置如图4b 所示。CT 成像参数为管电压60 kV,管电流160 μA,放大倍数M=8.9,体素尺寸14.3 μm,采集角度360 度,投影角度数1080,单幅曝光时间0.3 s,探测器采集动态范围16 位。筛分实验采用18目筛网,筛孔尺寸1.0 mm。

图4 造型颗粒体系CT 成像实验设备与样品Fig.4 Experimental setup and samples for CT imaging of molding granules

2.2 实验过程

首先开展TATB 造型颗粒统计特征参量表征实验,其次利用筛网筛分造型颗粒后,筛网上/下侧样品分别命名为S1 和S2,分别对筛网上/下侧的造型颗粒统计特征参量进行表征,验证造型颗粒粒径表征结果的可靠性。最后利用同一样品在不同时间段(共5 次实验,单次CT 实验40 分钟,每次实验之间间隔2 小时,实验编号1#、2#、3#、4#和5#)或不同堆积状态(共5次实验,每次实验前通过晃动容器改变颗粒堆积状态,待堆积状态稳定后进行CT 实验,实验编号6#、7#、8#、9#和10#)下进行统计特征参量表征实验,分别评估表征方法的稳定性和重复性。

2.3 结果与分析

2.3.1 统计特征参量表征

研究采用显微CT 对TATB 基造型颗粒样品进行了三维CT 检测,造型颗粒体系的CT 成像横切面、纵切面及三维结果如图5 所示。由图5a 和图5b 可以看出,无论是在横切面还纵切面,不同造型颗粒的粒径和形貌存在差异,且均具有一定分布;颗粒内部存在许多可见孔隙,不同颗粒之间存在大量空隙;造型颗粒体系的局部堆积结构因颗粒粒径和形貌差异,以及样品容器约束条件的不同,存在较大差异。图5c 的造型颗粒三维结构给出了更为直观的颗粒粒径、形貌以及堆积状态展示。

图5 造型颗粒CT 成像结果Fig.5 CT imaging results of molding granules

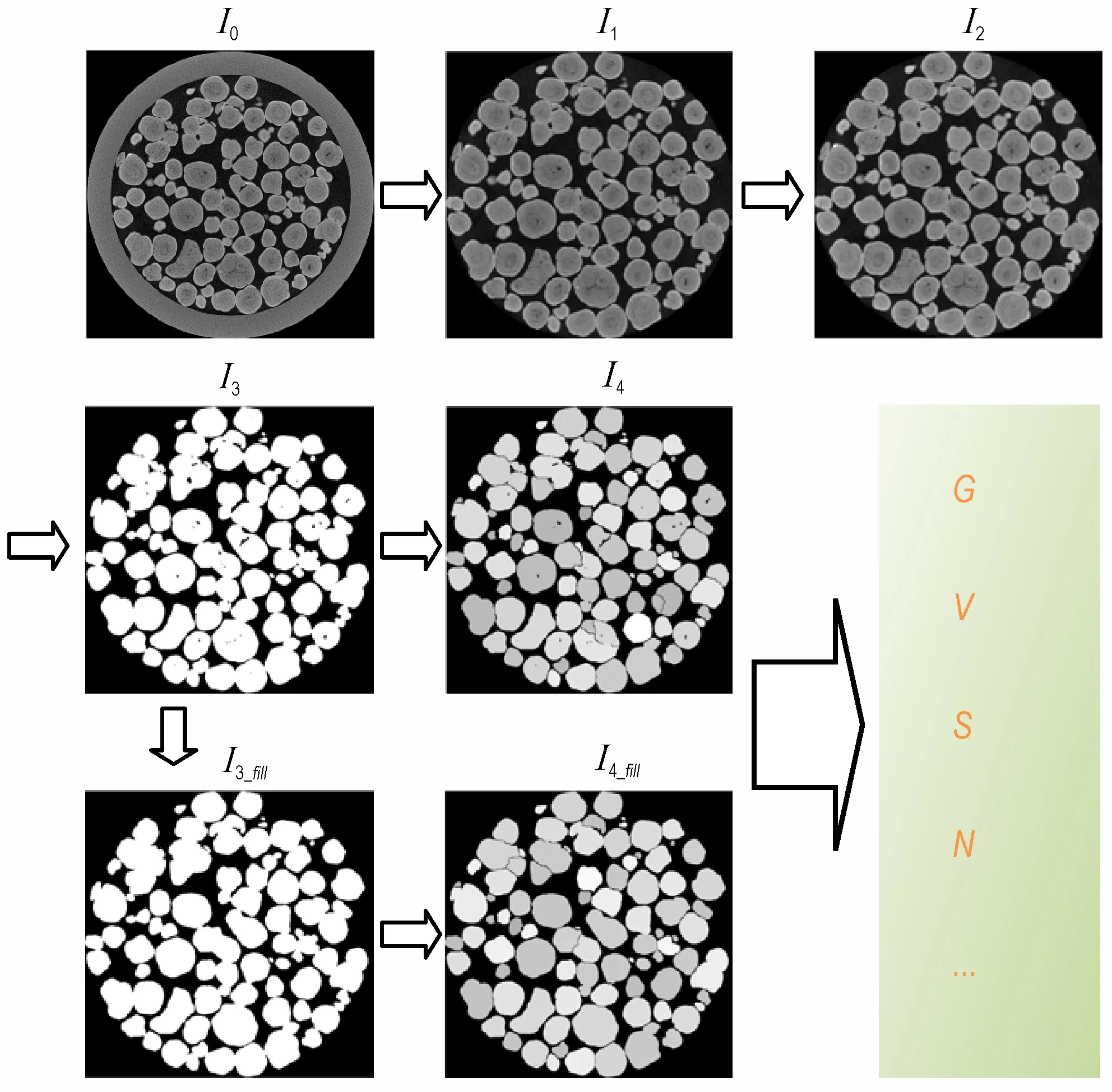

基于图5 所示造型颗粒原始CT 图像,通过图像处理得到CT 数据图像处理各阶段结果,如图6 所示。由图6 可以看到,本研究所发展的图像处理方法可适用于真实造型颗粒CT 图像,原始CT 图像经过容器去除、滤波、二值化、图像填充、图像分割以及图像统计,得到造型颗粒基本信息(颗粒体积Vi、颗粒表面积Si以及颗粒数N)。

在此基础上,利用式(4)、式(6)、式(7)、式(8)和式(9)分别计算得到平均等体积粒径-d为1.020 mm,平均球形度-ψ为0.881,孔隙率η为2.292%,本征密度ρ为1.356 g·cm-3,体 积 分 数Φ为0.692。结 果 表 明TATB 基造型颗粒粒径处于毫米量级,形状大致趋于球形,颗粒内部孔隙较多(空间分辨率14.3 μm),本征密度介于松装密度(通常0.7~0.9 g·cm-3)和理论密度(通常1.9~2.0 g·cm-3)之间。

图6 CT 数据图像处理各阶段结果Fig.6 Results of CT image processing at each stage

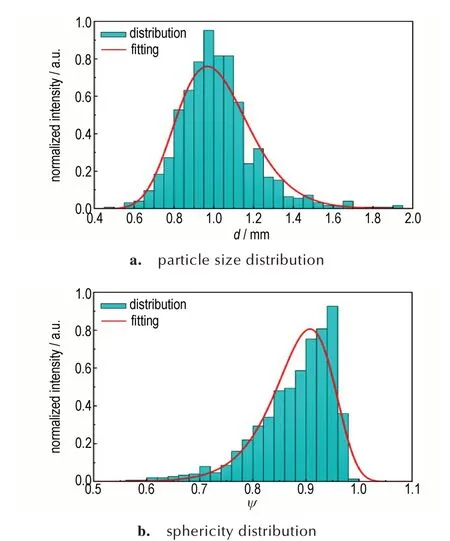

利用式(3)和式(5)可分别计算得到每个造型颗粒的粒径和球形度,统计各粒径段和球形度段的颗粒数目并进行归一化可分别得到粒径分布和球形度分布,如图7 所示,蓝色直方图为原始分布,红色曲线为拟合结果。由图7a 可以看出,粒径分布整体呈钟形分布,直方图围绕均值(1.02 mm)存在一定展宽,半高全宽约0.4 mm,粒径主要分布于0.6~1.4 mm,大粒径颗粒(>1.02 mm)比小粒径颗粒(<1.02 mm)分布更宽,拟合结果表明粒径近似服从指数型高斯分布。由图7b 可以看出,球形度直方图峰值(0.95)左侧分布较宽,右侧分布较窄,球形度主要分布于0.8~1.0,表明TATB 基造型颗粒形状大致趋于球形,拟合结果表明球形度近似服从韦伯分布。

图7 TATB 基造型颗粒粒径及球形度分布Fig.7 Particle size and sphericity distribution of TATB-based molding granules

2.3.2 统计特征参量表征结果评估

2.3.2.1 表征方法准确性验证

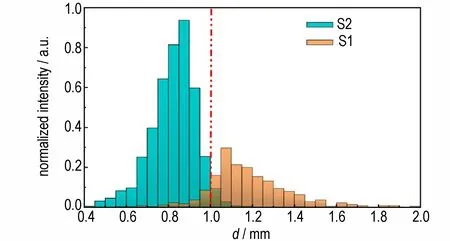

考虑到目前针对炸药造型颗粒暂未有可靠和有效手段获得统计特征参量表征结果,尚无法与本研究表征方法进行全面对比验证,但由于本研究中统计特征参量均基于造型颗粒结构信息,颗粒等体积粒径表征结果的准确性可验证结构信息提取的可靠性,进而支撑其他统计特征参量表征的准确性。本研究以颗粒粒径为例进行分析,利用筛网筛分TATB 基造型颗粒测试样品,对筛网上/下侧的造型颗粒样品分别进行统计特征参量表征实验,得到筛网上/下侧造型颗粒样品的粒径分布直方图如图8 所示,其中橙色和蓝色分别为筛网上侧和下侧颗粒样品的粒径分布,两者分布重叠部分为棕色表示。由图8 可以看出,筛网上/下侧颗粒的粒径分布对称分布于筛网孔径(1.0 mm)两侧,筛网上/下侧样品平均粒径分别为1.15 mm 与0.85 mm,对称中心为1.0 mm,与筛网孔径一致,以上两点验证了本研究表征方法对造型颗粒粒径表征结果的准确性。

图8 筛网筛分上/下侧造型颗粒粒径分布表征结果Fig.8 Characterization results of the particle size distribution of molding granules at the upper/lower of the sieve

2.3.2.2 表征结果的稳定性

利用2.2 中1#~5#组对比实验评估造型颗粒统计特征参量表征结果的稳定性,结果如表2 所示。由表2可以看出,不同时间段表征得到的统计特征参量变化较小,除孔隙率η以外,其他统计特征参量(-d、-ψ、ρ和Φ)表征结果的相对变化均优于1%,表明利用本研究表征方法得到的造型颗粒统计特征参量表征结果具有较好的稳定性。平均等体积粒径-d相对变化最小,孔隙率η和球形度-ψ相对变化较大,这主要是由于与颗粒粒径相比,颗粒内部孔隙尺寸更小,通常小1~2 个量级,而球形度计算因涉及颗粒表面积,受到颗粒尺寸和表面形貌两者共同影响,因此CT 系统和环境的微小变化所引起的孔隙率和球形度表征结果的相对变化显著高于等体积粒径表征结果的相对变化。

2.3.2.3 表征结果的重复性

为了评估造型颗粒统计特征参量表征结果的可重复性,利用2.2 中6#~10#组对比实验研究同一样品不同堆积状态下的统计特征参量表征结果变化,如表3所示。由表3 可以看出,不同堆积状态下颗粒统计特征参量表征结果存在一定差异,其中平均等体积粒径、本征密度ρ和体积分数Φ变化较小,相对变化分别为0.20%、0.44%和0.29%,平均球形度-ψ、孔隙率η变化相对较大,相对变化分别为1.51%和4.44%。相较于稳定性实验,重复性实验中除了CT 系统和环境变化,还引入了不同堆积状态的影响,由表3 可以看到,样品堆积状态对统计特征参量均存在一定影响,这是由于堆积状态的改变导致颗粒位置和接触变化,影响图形态学处理结果,进而影响统计特征参量的提取表征。特别对于孔隙率和球形度,堆积状态的改变,将使得部分颗粒堆积形成封闭孔洞被误判为颗粒内部孔隙,部分颗粒之间由于紧密接触导致呈现的表面形貌变化,从而导致孔隙率和球形度的量化表征结果。

表2 不同时间条件下造型颗粒特征参量表征结果Table 2 Characterization results of characteristic parameters of molding granules at different times

表3 不同堆积状态下造型颗粒统计特征参量表征结果Table 3 Characterization results of characteristic parameters of molding granules under different packing states

3 结 论

(1) 基于显微CT、图像处理和统计方法研究了造型颗粒结构统计特征参量CT 量化表征技术,实现了对造型颗粒体系统计特性(粒径、形貌、孔隙、密度、堆积)的量化表征。

(2) TATB 基造型颗粒体系的粒径、球形度分别近似服从指数高斯和韦伯分布,平均粒径为1.02 mm,平均球形度为0.88,本征密度1.35 g·cm-3,可见孔隙率2.3%(空间分辨率14.3 μm),体积分数0.69。

(3) 造型颗粒结构统计特征参量表征方法具有较好的准确性,表征结果的稳定性和重复性较好。粒径表征结果与筛网筛分结果相符,主要统计特征参量在不同时间段的表征结果相对变化小于1%,形貌和孔隙特性表征结果受造型颗粒堆积状态影响较大,重复性相对较低,相对变化分别为1.51%和4.44%。