锌粉置换回收锑精矿碱浸液中的金

2024-01-18栾会光蒋宗来孙建光

栾会光,蒋宗来,郭 涛,孙建光

锌粉置换回收锑精矿碱浸液中的金

栾会光,蒋宗来,郭 涛,孙建光

(山东恒邦冶炼股份有限公司,山东 烟台 264109)

锑精矿碱浸液是湿法处理锑精矿产生的中间产物含有少量的金,必须回收。以山东某公司锑精矿碱浸液为原料,经多种提取剂对比,采用锌粉置换回收其中的金。考察了锌粉用量、料液pH、浸出温度、时间的影响,得到的最佳工艺条件为:锌粉用量4.0 kg/m3,溶液pH=11,反应时间3 h,反应温度80 ℃,多批次试验金回收率88%。工艺过程简单,经济性可行,有效解决了资源浪费问题,为锑精矿碱浸液回收金提供了一条新的工艺。

金回收;锌粉置换;碱浸液;锑精矿

锑精矿处理方法主要分为火法冶炼和湿法,传统锑精矿火法冶炼过程中会产生少量二氧化硫烟气,低浓度SO2烟气难以利用、污染严重,且存在火法熔炼温度较高、耗能大等问题[1-4]。湿法浸出包括酸浸、碱浸等方法,酸浸产生的酸性废水较难处理,碱浸同样会产生碱性废水,且碱性废水中可能含有金,造成贵金属的损失[5-7]。

余群波等[8]研究了碱性硫化钠体系浸出高锑金精矿过程中金和锑的浸出行为,探讨浸出条件对金和锑浸出率的影响。结果表明,浸出温度50 ℃,浸出时间1 h,液固比2:1,硫化钠100 g/L,氢氧化钠10 g/L条件下,锑浸出率91%左右;但同时金浸出率也达到9%左右。肖永福[9]采用硫化钠碱性溶剂浸出硫化锑精矿回收锑,进行了实验室扩大及半工业试验,半工业试验结果表明,锑浸出率99.5%,隔膜电积锑的电流效率82%~85%,锑总回收率在97%以上,阴极锑经熔铸后产出含锑99.6%以上的精锑。刘波[10]对某锑金精矿进行了湿法提取锑和金的工艺研究,结果表明,碱性浸出金损失率为16.72%,锑、金分离不彻底。酸法浸锑最佳工艺条件,浸出温度为95 ℃,浸出时间为30 min,HCl浓度为4 mol/L,FeCl3过量系数为1.1,液固比为4.0,搅拌强度为100 r/min。在此条件下,渣中锑含量0.54%,锑浸出率99.05%,金含量为106.66 g/t,金损失率为0.99%,锑浸出效果良好,金损失率极小,实现了锑和金良好的分离效果,但后续含氯废水较难处理。

本文以山东某公司毛锑车间锑精矿碱浸液为原料,采用锌粉置换法,利用碱性条件下锌与溶液中的硫化金离子反应生成金单质,达到回收锑精矿碱浸液中金的目的;并对回收金的方法及工艺条件进行研究,为锑精矿碱浸液回收金提供一条新的工艺。

1 实验部分

1.1 原料

原料来源于山东某冶炼企业毛锑浸出厂房产出的锑精矿碱浸液,主要化学成分见表1。据文献[8, 11]报道,锑精矿碱浸液中金以AuS-形式存在。

表1 锑精矿碱浸液的主要化学成分

Tab.1 Main chemical components of the alkali leached solution of antimony concentrate /(g/L)

1.2 实验原理

置换和还原时主要反应为:

Zn+2AuS-+4OH-→ZnO22-+2H2O+2Au↓+2S2-(1)

Zn+2OH-→ZnO22-+H2↑ (2)

SO32-+2AuS-+2OH-→SO42-+H2O+2Au↓+2S2-(3)

1.3 实验方法

1) 提取剂的对比选择。取锑精矿碱浸液500 mL三组,分别加入2.0 g置换剂(锌粉)、还原剂(亚硫酸钠)和吸附剂(活性炭),在一定温度下搅拌3 h;反应结束后抽滤,滤液、滤渣取样分析金含量。

2) 锌粉置换条件考察。取锑精矿碱浸液500 mL,加入适量锌粉,在一定温度下搅拌反应,结束后过滤,滤液取样分析含金量。考察锌粉用量、时间、温度、pH等条件对置换效率的影响。

3) 测定和计算。滤液经酸化后,采用活性炭吸附-碘量法[12]测定金浓度,根据处理前后试液中的金量计算金的回收率。

2 结果与讨论

2.1 回收金的方法选择

取锑精矿碱浸液500 mL,分别加入2.0 g置换剂(锌粉)、还原剂(亚硫酸钠)和吸附剂(活性炭)作为金的提取剂,在常温和80 ℃下搅拌反应3 h。反应后固液分离,液体取样分析,结果列于表2。

表2 不同提金剂的提取效率

Tab.2 Extraction efficiency of different gold extractants /%

根据表2数据,常温下活性炭吸附金的回收率最大,为22.4%。80 ℃下锌粉置换金的回收率最大,为88.5%。亚硫酸钠还原,在常温下还是在80 ℃下,金回收率都较低,因此该方法不适合锑精矿碱浸液金的回收。活性炭在较高温度下,吸附性能降低,金回收率亦较低;较低温度时,金回收率虽然较高,但只有22.4%,综合考虑锌粉置换较为合适。

2.2 锌粉用量的影响

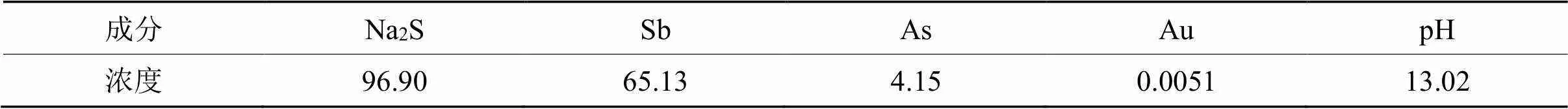

取锑精矿碱浸液500 mL,加入适量锌粉,在80 ℃下搅拌反应3 h。改变锌粉加入量,考察对金回收率的影响,结果如图1所示。

图1 不同锌粉用量的提取效率

从图1可以看出,pH=11,在锌粉加入1.0 kg/m3时,金回收率40.4%,锌粉加入4.0 kg/m3时,金回收率88.5%;锌粉加入量增加3.0 kg/m3,金回收率提高48.1%,因此锌粉用量对金回收影响较大。

如图1所示,随锌粉用量增加,金回收率呈现先增加后趋于稳定的趋势。加入锌粉时,有黄色颗粒和气泡生成,说明锌粉加入后不仅发生置换反应,且与碱反应生成氢气。锌粉用量较低时,锌粉量不足以完全参与置换反应;锌粉用量较高时,参与置换反应的锌粉量过量,置换出较多的金粉。综合考虑,锌粉用量为4.0 kg/m3较为合适。

2.3 反应时间的影响

取锑精矿碱浸液500 mL,按照4.0 kg/m3加入锌粉,反应温度80 ℃,改变反应时间,考察对金回收率的影响,结果如图2所示。

从图2可以看出,反应0.5 h时,金浸出率42.3%;当反应时间延长至3.0 h时,pH=11,金浸出率88.5%;置换反应时间延长2.5 h,金浸出率提高46.2%,说明反应时间对金的置换具有较大的影响。在反应时间0.5~4 h,随着反应时间延长,金回收率呈现先增加后稳定的趋势,说明置换反应时间较短时,锌粉与溶液中AuS-的置换反应不充分,继续延长反应时间,当延长至3~4 h时,金回收率无明显增加,说明置换反应时间3 h较为合适。

2.4 反应温度的影响

取锑精矿碱浸液500 mL,按照4.0 kg/m3加入锌粉,反应时间3 h,改变反应温度,考察对金回收率的影响,结果如图3所示。

从图3可以得出,随温度升高,金回收率呈现先增加后不变的趋势。当反应温度较低时,金回收率较低,但温度较高时,金回收率较高,说明锌粉置换金需要一定温度才能进行,置换反应温度为80 ℃最佳。

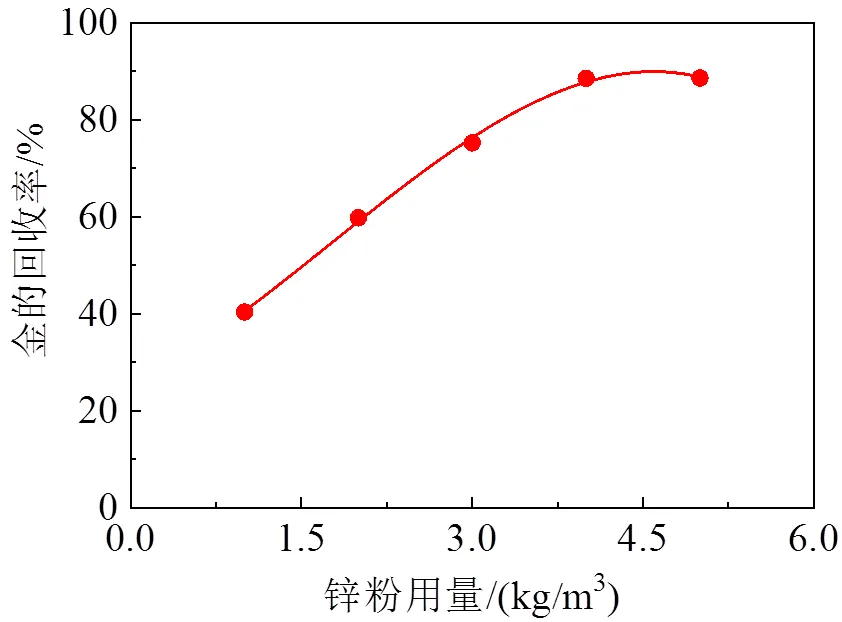

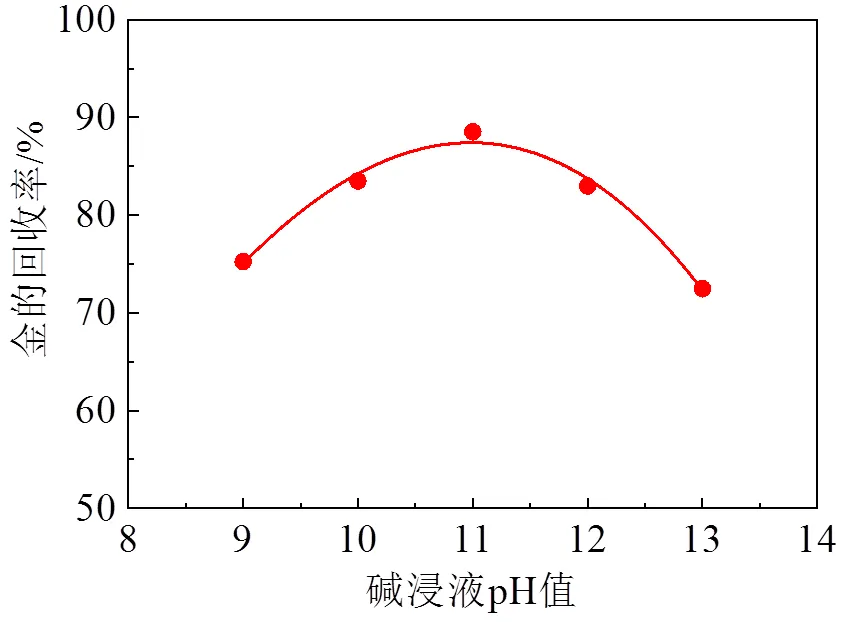

2.5 溶液pH的影响

取锑精矿碱浸液500 mL,按照4.0 kg/m3加入锌粉,用硫酸调节溶液pH,在80 ℃下反应3 h,考察对金回收率的影响,结果如图4所示。

根据图4,随溶液pH增大,金回收率呈现先增大后减小的趋势。当pH=9时,金回收率为75.2%;pH=11时,金回收率为88.5%;pH=13时,金回收率为72.5%。说明溶液pH对锌粉置换溶液中的金影响较大。

pH为9~11时,金回收率随溶液pH增大而增大,说明提高溶液的碱度,有利于锌粉置换出溶液中的金。pH为11~13时,金回收率随溶液pH增大而减小,这是强碱性条件下,少量锌粉与氢氧化钠反应,导致参与置换金的锌粉量减少。因此,选择pH=11较为合适。

图2 不同反应时间的提取效率

图3 不同反应温度的提取效率

图4 不同碱浸液pH值的提取效率

2.6 多批次重复实验

取锑精矿碱浸液500 mL,按照4.0 kg/m3加入锌粉,在80 ℃下反应3 h,用硫酸调节溶液pH=11,重复试验5次,考察锑精矿碱浸液回收金的稳定性,结果为:88.5%、88.4%、88.2%、88.3%和88.4%。采用锌粉置换,5次实验结果金的回收率均大于88.0%,重复性较好,实现了锑精矿碱浸液中金的回收。

2.7 经济性分析

锑精矿碱浸液经过锌粉置换可回收金,锌粉加入量4.0 kg/m3,硫酸用量约9.8 kg/m3,1 m3碱浸液产出4.5 g金,加热采用厂区余热,不计入成本。按照锌粉2.4万元/t,硫酸150 元/t,金450元/g计算,1 m3锑精矿碱浸液回收金利润1927.53元。

3 结论

1) 用锌粉、亚硫酸钠、活性炭等不同提取剂回收锑精矿碱浸液中的金,结果表明锌粉置换的金回收率较高。

2) 锌粉用量、反应时间、温度、pH值等因素对金的回收率均有影响,最佳工艺条件:锌粉用量4.0 kg/m3,反应时间3 h,反应温度80 ℃,溶液pH=11。5次试验,重复性较好,金回收率达88%。

3) 经济性简要分析表明,锑精矿碱浸液回收金利润1927.53元/m3,经济效益显著。

[1] 高亮, 杨建广, 陈胜龙, 等. 硫化锑精矿湿法清洁冶金新工艺[J]. 中南大学学报(自然科学版), 2012(1): 30-39.

GAO L, YANG J G, CHEN S L, et al. A new process for cleaning hydrometallurgy of antimony sulfide[J]. Journal of Central South University (Science and Technology), 2012(1): 30-39.

[2] 梁俊杰. 锑富氧鼓风炉挥发熔炼处理复杂含金锑精矿的研究与应用[J]. 湖南有色金属, 2023, 39(4): 39-42.

LIANG J J. Research and application of volatile smelting in antimony rich oxygen blast furnace for treating complex gold containing antimony concentrate[J]. Hunan Nonferrous Metals, 2023, 39(4): 39-42.

[3] 龚福保, 李加生. 锑精矿富氧侧吹挥发熔池熔炼研究[J]. 世界有色金属, 2023(4): 7-11.

GONG F B, LI J S. Study on smelting of antimony concentrate in oxygen enriched side blow volatilization bath[J]. World Nonferrous Metals, 2023(4): 7-11.

[4] 李日升, 翟旭东, 冯玉怀, 等. 从某金尾矿中回收金的探讨性试验[J]. 现代矿业, 2017, 33(3): 141-144.

LI R S, ZHAI X D, FENG Y H, et al. Experiment on recovery gold from a gold tailings resources[J]. Modern Mining, 2017, 33(3): 141-144.

[5] 王明双. 用铁粉置换回收氰化金泥精炼废水中的金和银[J]. 贵金属, 2021, 42(1): 7-10.

WANG M S. Replacement and recovery of gold and silver in cyanide gold slime refining wastewater with iron powder[J]. Precious Metals, 2021, 42(1): 7-10.

[6] 王雷, 张俊峰. 毛锑结晶盐综合回收硫磺的工艺研究[J]. 四川冶金, 2021, 43(1): 45-49.

WANG L, ZHANG J F. Study on the process of comprehensive recovery of sulfur yellow and sodium sulfate of rough antimony crystalline salt[J]. Sichuan Metallurgy, 2021, 43(1): 45-49.

[7] 王宪忠, 张绍辉, 李明亮, 等. 含锑金精矿碱性硫化钠浸出锑研究与工业实践[J]. 贵金属, 2019, 40(1): 42-46.

WANG X Z, ZHANG S H, LI M L, et al. Research and industrial practice of leaching antimony by alkali sodium sulfide from antimony gold concentrate[J]. Precious Metals 2019, 40(1): 42-46.

[8] 余群波, 韦其晋, 郭持皓. 高锑金精矿浸出试验研究[J]. 中国资源综合利用, 2016, 34(12): 19-22.

YU Q B, WEI Q J, GUO C H. Study on leaching of high Sb-bearing gold concentrate[J]. China Resources Comprehensive Utilization, 2016, 34(12): 19-22.

[9] 肖永福. 硫化锑精矿的湿法冶金[J]. 有色金属工程, 1981(1): 67-72.

XIAO Y F. Hydrometallurgy of antimony[J]. Nonferrous Metals Engineering, 1981(1): 67-72.

[10] 刘波. 从锑金精矿湿法提取锑和金的工艺研究[D]. 长沙: 中南大学, 2014.

LIU B. Research on Process for hydrometallurgical extraction of Sb and Au from an antimony-gold concentrate[D]. Changsha: Central South University, 2014.

[11] 刘鹏, 路良山, 潘贵, 等. 含锑金精矿碱性湿法脱锑预处理试验研究[J]. 中国资源综合利用, 2016, 34(9): 26-29.

LIU P, LU L S, PAN G, et al. Experimental study on antimony removal pretreatment of antimony-containing gold concentrate by alkaline[J]. China Resources Comprehensive Utilization, 2016, 34(9): 26-29.

[12] 全国黄金标准化技术委员会(SAC/TC 379). 金矿石化学分析方法第1部分金量的测定: GBT 20899.1- 2019[S]. 北京: 中国标准出版社, 2019.

Recovery of gold from alkali leached solution of antimony concentrate by replacement of gold with zinc powder

LUAN Huiguang, JIANG Zonglai, GUO Tao, SUN Jianguang

(Shandong Humon Smelting Co. Ltd., Yantai 264109, Shandong, China)

Wet treatment of antimony concentrate using alkali leaching produces an intermediate solution which contains a small amount of gold to be recovered. This kind of solution from a Shandong-based company was used as the research object and the replacement of gold with zinc powder was chosed after different extractants had been tested and compared. The effects of the zinc powder dosage, pH of the feed solution, leaching temperature and time on the recovery efficiency were investigated. The optimum zinc powder dosage and pH value of the solution was determined to be 4.0 kg/m3and 11, respectively. When the recovery process was carried out at 80℃ for 3 h, a gold recovery of 88% was achievd, based on several batch tests. The process is technically simple and economically feasible, displaying a great potential for industrial application.

gold recovery; zinc powder replacement; alkali leaching liquid; antimony concentrate

TF803.21

A

1004-0676(2023)04-0028-04

2022-10-28

国家重点研发计划项目(2018YFC1900306)

栾会光,男,高级工程师;研究方向:有色重金属冶金工艺;E-mail: 15192400267@163.com