高温电阻应变合金的研究及应用进展

2024-01-18万吉高武海军杨丽娟牛海东卢绍平郝玉洁

万吉高,武海军,杨丽娟,牛海东,卢绍平,郝玉洁

高温电阻应变合金的研究及应用进展

万吉高,武海军,杨丽娟,牛海东,卢绍平,郝玉洁*

(贵研铂业股份有限公司 稀贵金属综合利用新技术国家重点实验室,昆明 650106)

电阻应变计是将被测构件的应变量转换为电阻变化的测试单元,是发动机涡轮叶片应力/应变分析监测的有效手段,而电阻应变敏感栅材料是电阻应变计的关键材料。随着发动机推重比不断增大,涡轮前温度越来越高,要求敏感栅材料的工作温度也越来越高。本文阐述了高温电阻应变材料的发展现状,重点介绍贵金属钯基合金、铂基合金电阻应变材料的成分设计、组织与性能、使用温度等特性。其中PtWReNiCr(Y)合金已经成功应用到1000 ℃动态应变测试;PtRhWZr(Y)可以用于1138 ℃的动态应变测试;PtRhMoWZr(Y)可望用于1150 ℃的动态应变测试,工作温度比传统的电阻应变合金Pt-8W提高了近350 ℃。最后介绍了使用温度更高的金属氧化物应变计的研究现状。

高温电阻应变计;电阻应变合金;应变灵敏度系数;电阻温度特性

电阻应变计是将机械构件上的应变变化转换为电阻变化的测试单元,具有测量范围广、结构简单、能在恶劣条件下在线检测等特点,广泛应用于航空、航天、原子能反应堆、发动机、机车车辆和轨道、桥梁、大坝以及各种机械设备等领域。按照工作温度范围不同,通常将应变计分为以下几种[1-3]:深低温:−200 ℃以下;低温:−200~−10 ℃;常温:−10~50 ℃;中温:50~300 ℃;准高温:300~500 ℃;高温:500 ℃以上。

高温应变计广泛用于航空航天、原子能、冶金制造等领域,特别是在发动机领域,电阻应变计具有确保飞行器安全重要的作用:测量高速旋转的涡轮发动机叶片的应力分布和疲劳寿命、转舵装置和喷嘴的高温瞬态应变,还可用于新型飞机研究设计、失效分析等[4-6]。

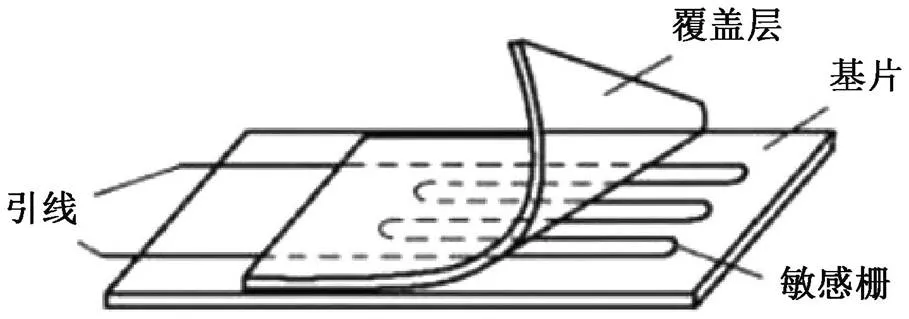

电阻应变计主要由敏感栅、基片、覆盖层及引线等部分组成,其中敏感栅材料是电阻应变计的核心部件,其性能将直接决定了电阻应变计的特性及应用范围,应变计的结构示意如图1所示。

图1 电阻应变计结构示意图

目前,用作电阻应变计敏感栅材料的主要有电阻应变合金、半导体材料及金属氧化物等,其中电阻应变合金型敏感栅材料应变计占主导地位。

根据电阻应变测试技术的要求,电阻应变合金应满足以下技术要求[7]:

1) 物理、电学性能。具有高而稳定的电阻率(),一般不小于50 μΩ·cm。在工作温度范围内具有低而稳定的电阻温度系数,且电阻-温度特性曲线成线性关系;电阻漂移小,在特定温度下,电阻随时间的变化尽量小;具有较大的应变灵敏度系数,且灵敏度系数不随温度变化;线膨胀系数应等于或大于被测零件的线膨胀系数。

2) 机械性能。弹性应变极限大,机械滞后小、疲劳强度大,蠕变值小、抗氧化性好。

3) 工艺性能。塑性好,易拉制线径0.03 mm以下的细丝和绕制应变敏感栅;具有良好的焊接性。

电阻应变合金的使用要求非常严格,单一金属很难满足上述要求,人们开发出了多种电阻应变合金,按合金体系分类可分为:贱金属合金(包括铜基、镍基、铁基)、贵金属合金(即金、银、铂、钯、铑、铱、锇、钌)合金两大类。

1 贱金属电阻应变合金

贱金属电阻应变合金一般是指铜基合金、镍基合金、铁基合金等精密电阻合金及其改良型合金。其中铜基合金电阻应变敏感栅材料主要是指康铜合金,即Cu-40Ni或在此基础上添加少量的锰、硅、铁等元素的铜基合金,具有低而稳定的电阻温度系数、易于加工等特点,由于较高温度下易于氧化,一般在200 ℃以下使用。

镍基合金是指Ni-20Cr或在此基础上通过添加钼、铝、铁、硅、铁等元素而成的镍铬改良型合金,主要包括镍铬Ⅴ(NichromeⅤ)、卡玛(Kama)、伊文(Evanohm)等,该类合金具有较高的电阻率(一般在80~110 μΩ·cm),在470 ℃左右出现“K状态”转变,电阻温度特性曲线出现拐点,静态应变测试温度在400 ℃以下,动态测试使用温度600 ℃。

铁基合金主要是铁-铬-铝合金及其在此基础上添加少量硅、锰、钼、钒等元素而形成的改良型铁铬铝合金,依据成份不同分为Armour系列、BCL-3、BCL-5、4YC3、4YC4等几类。这类合金由于铝的加入在高温下表面氧化,该氧化物层具有保护合金内部继续被氧化的作用,因此,为了提高合金在高温下的热稳定性,使用前通常将丝材在400~850 ℃温度下作预氧化处理。该类合金在1000 ℃以上的温度烧结后丝材塑性变差,容易出现脆断现象,因此,铁铬铝合金一般用作800 ℃以下的动态、静态应变测试,静态应变测试最高使用温度在1000 ℃左右[3, 7-9]。

2 贵金属电阻应变合金

随着航空发动机的发展,推重比不断提高,发动机的涡轮前温度越来越高,如第四代发动机(如F119)的涡轮进口温度达到1977 K(1704 ℃),新型航空发动机的高压涡轮叶片的壁面工作温度达到1150 ℃[10-12],验证发动机涡轮、喷管等热端部件是否能够满足高温运行使用需求,需要相应温度的应变计。

温度高于1000 ℃以上时,上述铜基合金、镍基合金、铁基合金由于高温下氧化、挥发、合金结构变化等原因,难以满足高温应变测试的要求,而铂、钯、铑等贵金属在这方面具有独特的优势,作为高温电阻应变材料受到人们的极大关注。

2.1 钯铬合金

Pd-Cr合金作为高温应变材料由Bertodo于1960年代提出[13],1990年代初开始实用化研究,Hulse等[14-15]通过对34种不同成分Pd-Cr合金的研究(如图2),发现Cr质量分数含量低于13%的PdCr合金电阻温度系数()太高,而Cr含量高于13%的PdCr合金其抗氧化性不能有效保护其高温应用,认为Pd-13Cr合金可作为高温应变合金。

该合金在800 ℃以下的温度范围内合金组织结构稳定,无相变。在600 ℃以上的温度处理后会在表面形成一层致密的Cr2O3保护层,抑制材料内部的进一步氧化。Pd-13Cr合金的这些特性,使得其电阻温度特性的稳定性好、重复性好,并且在升温、降温时电阻重现性较好。

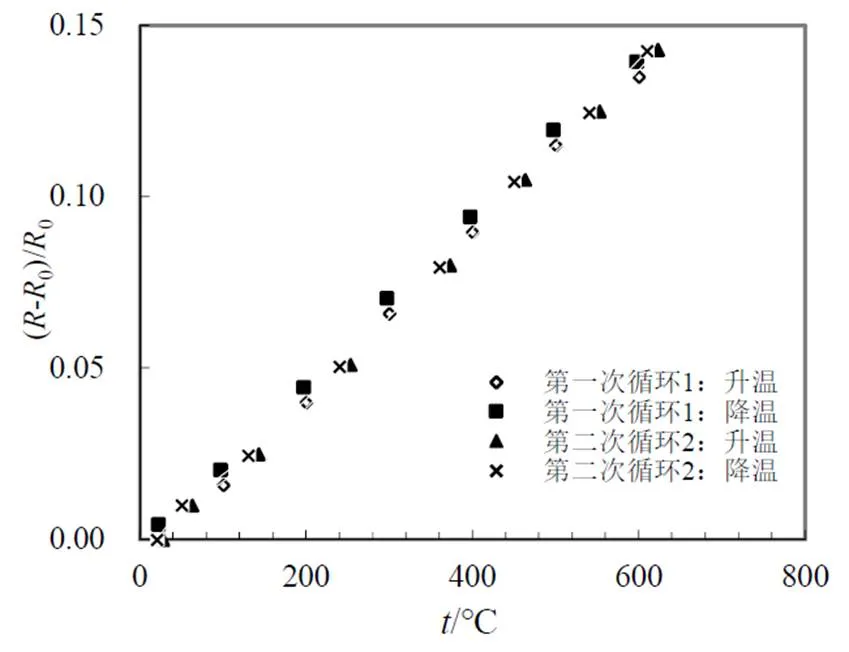

Pd-Cr合金铸锭容易出现穿晶组织,塑性加工比较困难。1987年昆明贵金属研究所(以下简称KIPM)郭锦新[16]对Pd-Cr合金的加工工艺、性能、结构进行了全面的研究。通过快冷成型工艺获得了结晶状态和加工性能良好的合金铸锭,通过表面分析技术,对合金的氧化机理进行了探讨。成功制备出0.025 mm的Pd-13Cr合金丝材,提供美国NASA Lewis Research Center制备出高温电阻应变计。采用火焰喷涂Al2O3为底层,用4%ZrO2-Al2O3混合物氧化物形成覆盖层,以降低Pd-13Cr合金的氧化。在800 ℃温度范围内试验,表明其性能优于铁铬铝合金Kanthal-1、BLC-3等制备的高温应变计[17-20],温度循环试验后其电阻具有很好的重现性。图3是0.025 mm的Pd-13Cr合金经过两次0~600 ℃温度循环试验的电阻变化,由图3可见,材料经反复升温、降温的电阻变化重现性很好[17-18],在温度不超过800 ℃时,不同温度下Pd-13Cr薄膜应变计的电阻值随应变呈良好的线性关系[21]。

2.2 铂钨合金

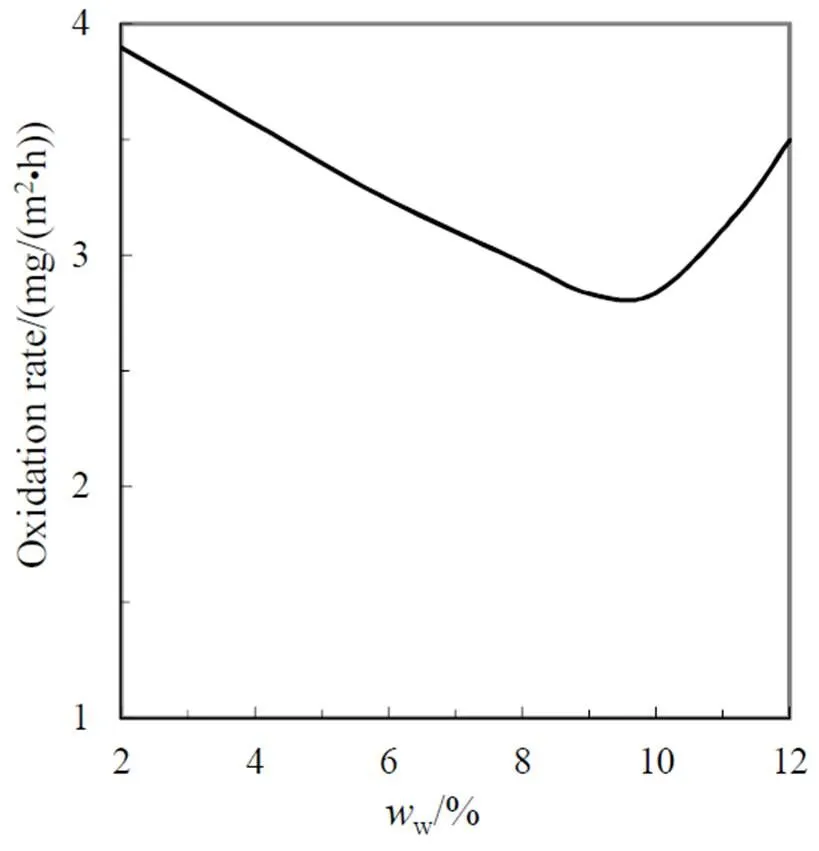

贵金属Pt具有其它金属无法比拟的耐腐蚀、高温抗氧化、高温力学性能,在高温电阻应变测试中发挥着重要作用。1960年代Bertodo[13]对铂基电阻应变合金进行系统研究,通过比较几十种铂基合金性能,最终认为Pt-W是最好的高温电阻应变合金。图4是W含量对Pt-W合金电阻率()、电阻温度系数()、应变灵敏度系数()、抗拉强度(R)等性能的影响。图5显示了W含量对Pt-W合金在1000 ℃静止空气中氧化速率的影响:随着W含量的增加,合金的应变灵敏度有所降低,但仍保持较高值(大于3);同时合金的氧化速率也逐渐减小并在8.0%~9.5%W达到最小值[22-24]。

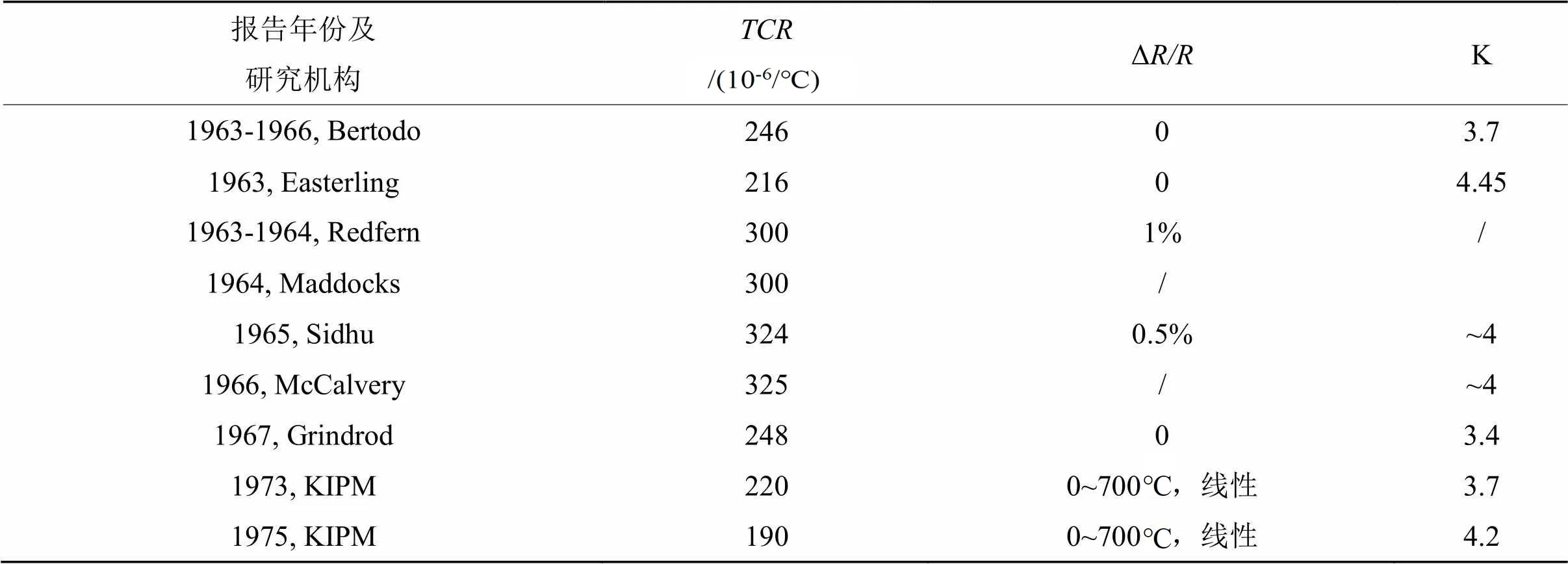

随后Pt-W合金作为电阻应变材料引起人们的高度重视并开展大量的研究,相关内容汇总列于表1。1970年代初,KIPM的何华春、童立珍等[25-26]对Pt-W合金进行了深入的研究,发现热处理工艺对Pt-W合金的性能影响很大:经过常规的热处理工艺后Pt-W合金的电阻温度系数为(300~500)×10-6/℃,而经过特殊热处理工艺后,电阻温度系数由加工态的267×10-6/℃降低至退火态的190×10-6/℃,电阻应变灵敏度系数4.2(如表1),同时该特殊工艺还可以提高Pt-W合金的机械性能和结构稳定性。

图2 Pd-Cr合金的电阻率和电阻[14]

图3 Pd-13Cr合金的电阻温度特性[18]

图4 W含量对铂钨合金性能的影响[13]

图5 W含量对铂钨合金氧化速率的影响[22]

表1 Pt-8W合金性能[24]

Tab.1 Properties of Pt-8W alloy

美国HITEC公司报道的PtW合金焊接丝式应变计的最高使用温度达到1900℉(1038 ℃),但敏感栅具体合金成份、应变计的制作工艺没有公开报道。实际测试结果表明:除非采用特殊的覆盖层或改变应变计的结构,否则PtW合金裸丝的电阻温度特性曲线的线性范围在800 ℃以下,温度超过800 ℃合金丝氧化/挥发严重、疲劳强度降低,电阻温度特性曲线出现拐点,不能满足800 ℃以上高温静态或动态应变测量的要求,为此开发出了多种改良型Pt-W多元合金。

2.3 铂钨铼镍系列

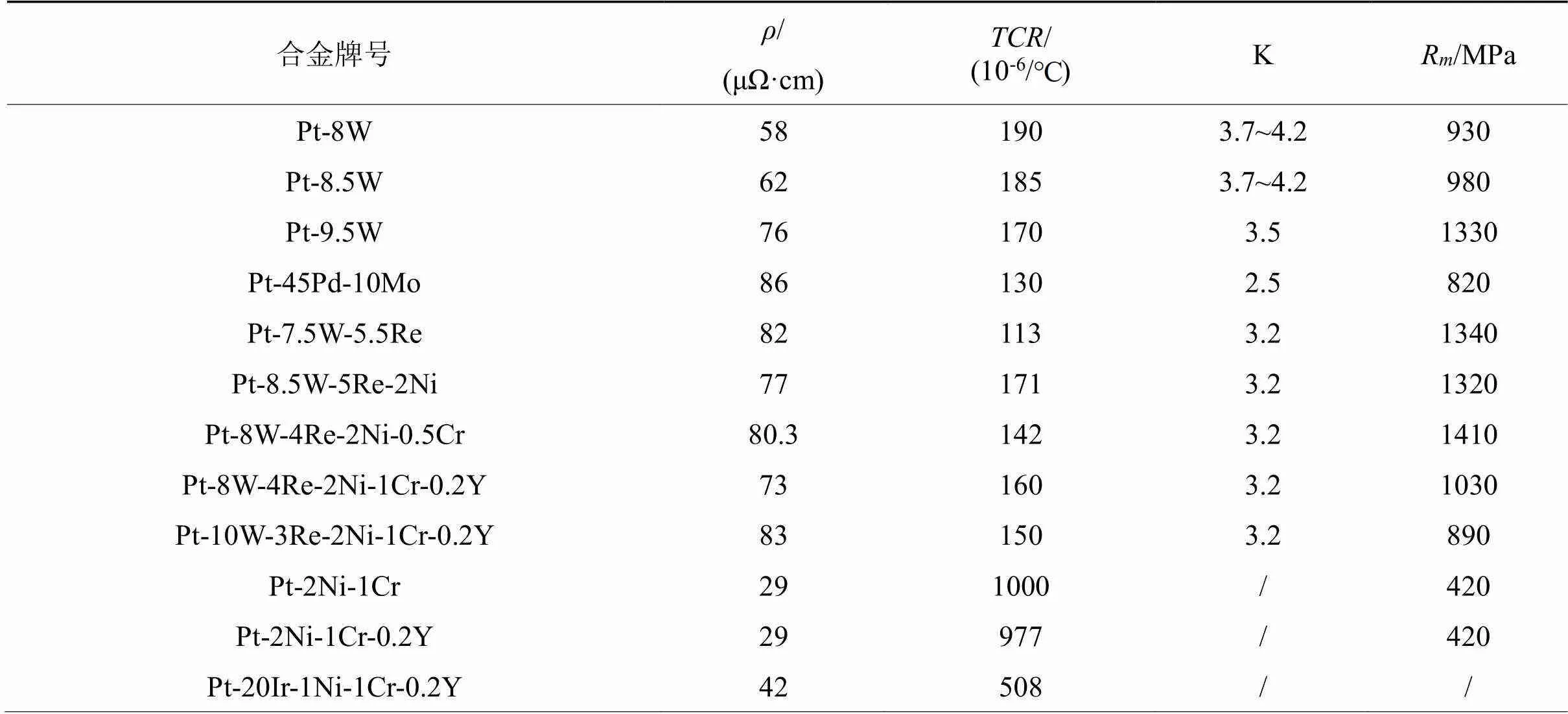

1970年代后期,KIPM童立珍、何华春等[24-27]对铂钨合金的改型进行了大量的研究。在铂钨合金中添加适量的合金化元素可提高合金的综合性能,如提高高温强度、电阻率、降低电阻温度系数、拓宽电阻温度特性曲线的线性区间等。依据Hume-Rothery定律,选择原子半径、化合价、电负性相近的合金化元素以便形成稳定的单相固溶体[27]。通过比较、筛选了ⅥB~Ⅷ中的元素,发现添加周期表中接近Pt的元素Re、Ni、Cr等元素比较合适。其中Re作为合金化元素,可以提高合金的抗拉强度、提高电阻率、降低电阻温度系数;Ni可以增加固溶强化的效果;Cr和稀土元素Y可以细化晶粒、提高强度,而且Cr、Y还可以优先氧化而在基体表面形成致密的氧化膜,抑制基体内部的进一步氧化。研制出应变敏感栅材料PtWRe、PtWReNi、PtWReCr、PtWReCrY和补偿线PtNiCr、PtNiCrY和PtIrNiCrY,性能见表2。

表2 Pt-W系列高温电阻应变材料[24]

Tab.2 High-temperature resistance strain of Pt-W series

2.3.1 电学性能

图6是线径为0.025 mm的几种铂基应变合金裸丝在800 ℃的电阻漂移[24],作为对比,图中还给出了Pt-8.5W在700 ℃电阻漂移数值。可看出Pt-8.5W在700 ℃、120 min内电阻漂移0保持在0.05以内,但在800 ℃温度下,随着烧结时间增加,电阻漂移呈线性急剧增大,120 min时的电阻漂移达到0.62,如此大的电阻漂移显然不适合电阻应变测试的要求,因此Pt-8.5W裸丝作为电阻应变合金的最高使用温度为800 ℃以下。添加Re、Ni而形成的Pt-W-Re、Pt-W-Re-Ni虽然可以提高抗拉强度、降低电阻温度系数,但在800 ℃的电阻漂移都比较大;添加Cr、Y而形成的PtWReNiCr、PtWReNi-CrY合金具有较好的综合性能:800 ℃、120 min的电阻温度漂移最小。

图7是几种铂基合金的电阻温度系数与温度的关系,图7中的几种合金在800 ℃以下的电阻温度系数都基本恒定,表明合金的电阻温度特性曲线的线性度较好。当温度超过800 ℃时,Pt-W、Pt-W-Re、Pt-W-Re-Ni合金的电阻温度系数急剧降低,表明电阻温度特性曲线出现了拐点。而添加Cr、Y的PtWReNiCr和PtWReNiCrY的电阻温度系数在800 ℃时没有明显降低,室温到1000 ℃的电阻温度系数保持在(155~160)×10-6/ ℃,说明Cr、Y加入后,由于Cr、Y可以优先氧化而在基体表面形成致密的氧化膜,抑制基体内部的进一步氧化,拓宽了合金的电阻温度特性的线性区间,改善了合金在800~1000 ℃的电阻-温度线性关系,在室温至1000 ℃的温度区间内,电阻温度特性曲线基本上呈现线性。PtWReNiCr和PtWReNiCrY合金已经成功应用到测量800~900 ℃静态应变,也应用到1000 ℃动态应变测试中。

2.3.2 组织结构

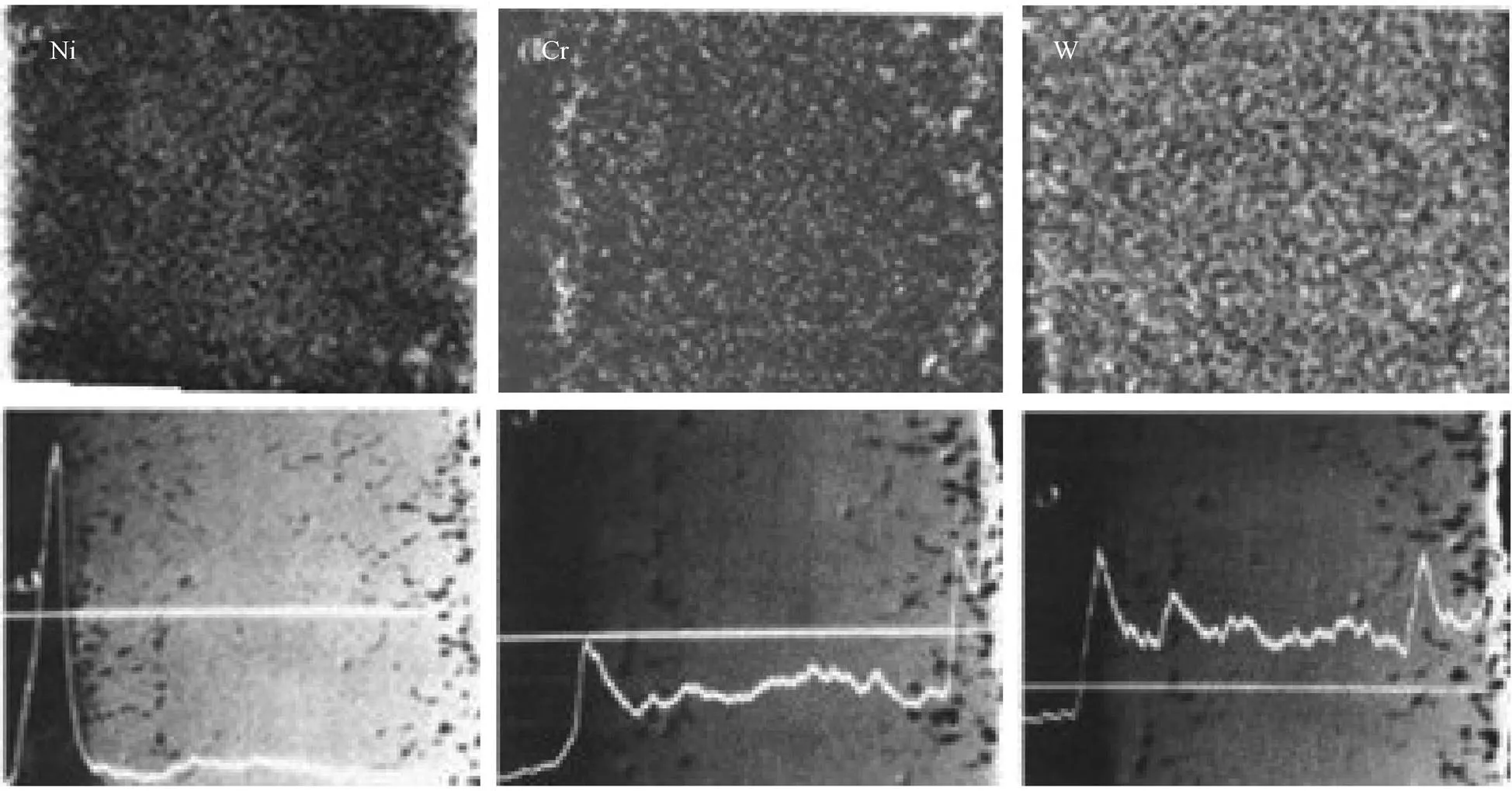

线径0.5 mm的PtWReNiCr和PtWReNiCrY两种合金丝材经过900 ℃氧化处理后,用扫描电镜观察形貌及元素分布,发现氧化后PtWReNiCr合金仍保持着合金内部被覆盖的结构,随着氧化时间延长,氧化膜厚度增加,表面变得不规则,10 h氧化处理后,表面由于氧化物颗粒脱落而出现空洞,因氧化而形成了更多的晶界,且在晶界上形成很多腐蚀斑点,晶粒长大,氧化膜厚度为20 μm左右。而PtW-ReNiCrY合金氧化5~10 h后,表面层还连续而致密,厚度为7~10 μm,几乎未观察到内部氧化现象,晶粒尺寸基本上没有变化。

图8是900 ℃氧化30 h后PtWReNiCr样品的SEM分析元素Ni、Cr、W的面、线扫描结果。由图8可见氧化处理30 h后,表面组织不同于内部组织,表面氧化了很厚一层,元素的面扫描表明,在所有元素中Ni在表面含量最高,有近10 μm的连续分布(图8-Ni),Cr也在表面聚集,但其含量比Ni低,与Ni、Cr相比,W的分布更均匀,在表面稍有聚集。PtWReNiCrY的元素分布特征与PtWReNiCr相似。PtWReNiCr和PtWReNiCrY合金已经成功应用到测量800 ℃、900 ℃静态应变,也应用到1000 ℃动态应变[27]。

图6 几种铂基合金的电阻漂移(800 ℃)[24]

图7 几种铂基合金的电阻温度系数[24]

2.4 铂铑钨系列合金

当温度超过1000 ℃时,由于Re、Ni、W等元素的氧化、挥发加剧,PtWReNiCr合金的电阻温度特性曲线出现拐点,因此该类合金难以满足1000 ℃以上的动态应变测试的要求,需进一步提高合金的高温强度、抗氧化性、拓宽合金的电阻-温度特性曲线的线性度区间等性能。

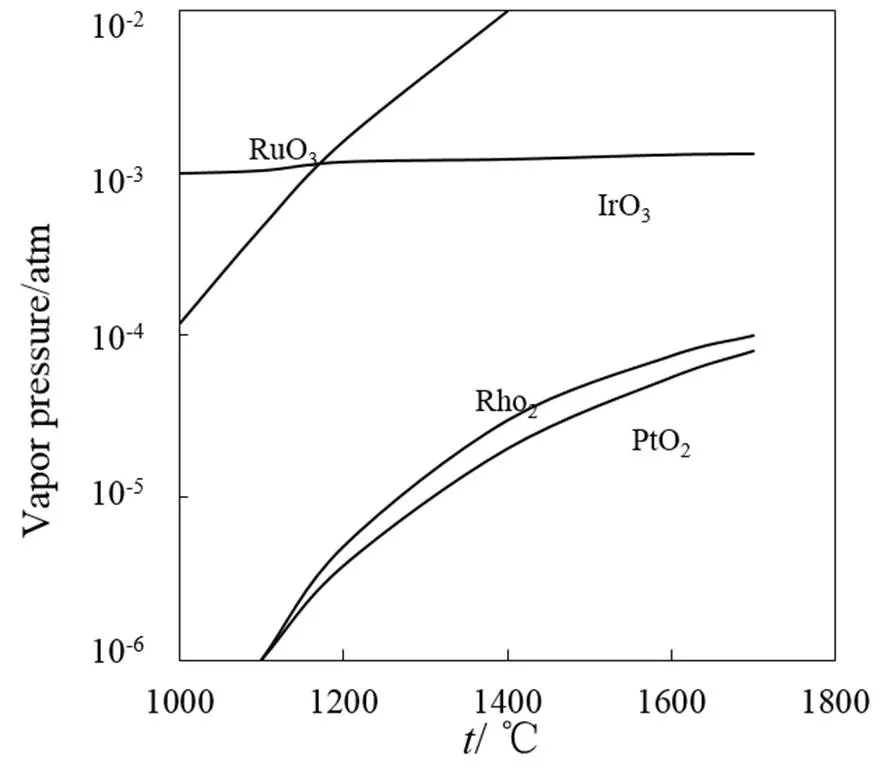

图9是对Pt固溶强化效果明显的几种元素对比,贵金属Ru、Ir、Rh抗高温氧化性比其他元素好,虽然Ru、Ir的熔点高、对Pt的强化效果明显,但从图10的几种铂族金属氧化物在1 atm氧气中的蒸汽压曲线对比可以看出,Ru、Ir在高温下形成氧化物的蒸汽压比PtO2高两个数量级以上[28-29],这表明高温下Ru、Ir的挥发比Pt、Rh快很多,虽然Rh的强化效果比Ru、Ir稍差,但Rh与Pt氧化物蒸汽压相近,是Pt最好的高温固溶强化元素,Pt-Rh合金能在1400 ℃高温长时间工作[30-31],基于上述考虑,贵研铂业研制了Pt-Rh-W合金[32]。

上图(Above): 面扫描(Area scan); 下图(Below): 线扫描(Line scan)

图11是直径0.03 mm的PtRhW与Pt-8W、PtWReNiCr几种铂基合金裸丝的电阻温度特性对比。Pt-8W在800 ℃以下的电阻-温度特性曲线成线性关系,800~1000 ℃出现平台,温度升高到1000 ℃以上时电阻逐渐降低,因此,Pt-8W裸丝的应变测试最佳使用温度是800 ℃以下,通过采用适当的覆盖层可以适当提高工作温度;PtWReNiCr的电阻温度特性的线性区间为室温到1000 ℃,表明PtWReNiCr合金的最高使用温度可以达到1000 ℃。

以Pt-W为基体,添加适量Rh可提高结构稳定性和高温强度、少量Re可提高电阻率,PtRhWRe合金的电阻-温度特性曲线的线性区间拓宽到室温至1100 ℃,满足1100 ℃动态应变测试要求。

参照铂铑合金弥散强化方法[33-34],在铂铑合金中添加Zr、Y等元素,通过内氧化等方法形成微细颗粒ZrO2、Y2O3等弥散分布于基体中,起到提高高温结构稳定性和高温强度的目的,用于铂基高温电阻应变合金这种弥散强化方法未见文献报道。

通过在PtRhWRe基体中再添加少量的Zr、Y,制备了PtRhWReZrY合金细线材,采用内氧化方法使Zr、Y转变为ZrO2、Y2O3氧化物颗粒并弥散分布于基体中,从而达到弥散强化的作用。在内氧化处理时需要严格控制内氧化温度、氧分压、时间等工艺参数,防止在内氧化过程中合金晶粒长大和W、Re的氧化。PtRhWReZrY的电阻温度特性曲线的线性区间,由PtRhWRe的1100 ℃提高到1138 ℃。

图9 Pt的固溶强化元素

图10 铂族金属的蒸汽压

进一步考察PtRhW与PtRhWReZrY的金相组织,将直径1.0 mm的两种合金丝材经过不同温度、30 min处理,观察其金相组织,如图12所示。图中上方(即(a)、(b)、(c)图)为PtRhW的金相组织,下方(即(d)、(e)、(f)图)为PtRhWReZrY内氧化后的金相组织,可看出PtRhW在1050 ℃晶粒开始长大,1150 ℃晶粒粗大;而添加Zr、Y并经过内氧化处理后的PtRhWReZrY,由于细晶强化、弥散强化的联合作用,在1150 ℃没出现晶粒明显长大的现象,再结合图11所示的电阻-温度特性曲线的线性区间的上限为1138 ℃,表明PtRhWReZrY有望用于1138 ℃的动态应变。

图11 几种铂基合金的电阻温度特性

图12 PtRhW (a~c)与PtRhWReZrY (d~f)的金相组织

2.5 铂铑钼钨合金

钨的熔点3422 ℃、钼的熔点2623 ℃,两者都是高熔点金属,可用作铂基高温应变合金的合金化元素[35-36],图13为W和Mo的差热分析曲线。由图13可以看出,W从600 ℃开始增重,表明W从600 ℃开始氧化,而Mo没有出现增重现象;在1000 ℃以上减重明显,说明Mo的抗氧化性能优于W,但在1000 ℃以上挥发加快。因此可以预期以Pt-Rh为基体,通过优化W、Mo的含量,开发出Pt-Rh-Mo-W合金,可望在较高温度下保持较小的质量变化、拓宽温度特性曲线的线性区间。

图13 W和Mo的TG/DSC

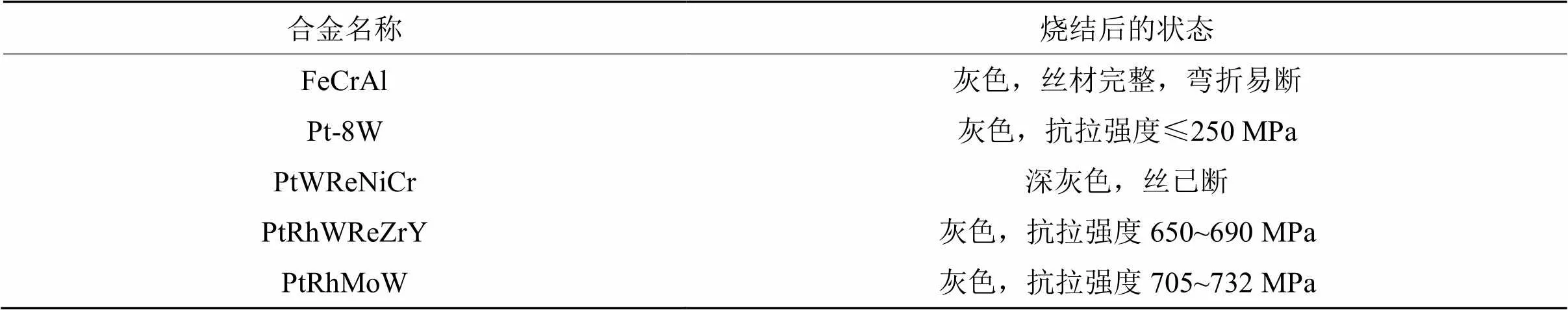

结合高温应变计的制备工艺,敏感栅材料能否满足高温应变测量的要求,应考察应变丝经过大气环境、工作温度下至少烧结30 min后的抗拉强度、电阻变化情况。烧结后的敏感栅丝材不能出现严重氧化、脆断的情况。比较了五种典型的高温电阻应变合金(FeCrAl、Pt-8W、PtWReNiCr、PtRhWReZrY、PtRhMoW)丝材的高温烧结性能:直径0.03 mm的丝材分别绕在刚玉棒,在大气中1150℃烧结30 min,烧结后的状态对比见表3。

从表3结果可以看出,作为动态应变测试,FeCrAl、PtWReNiCr适宜在1000 ℃以下温度使用,PtW8烧结后的强度很低,PtRhWZrY、PtRhMoW烧结后抗拉强度大于650MPa,可望用于1150 ℃的动态应变测试。

表3 几种电阻应变合金高温烧结性能比较

Tab.3 Comparison in the high temperature sinterability among several resistance strain alloys

图14是PtRhMoW在1150 ℃、大气中烧结30 min前后的拉伸曲线,图14(a)为烧结前的拉伸曲线,抗拉强度为1657~1667 MPa;图14(b)为烧结后的拉伸曲线,抗拉强度下降到705~732 MPa,延伸率从3%增加到10%,有望用于1150 ℃的动态应变测试。

图14 PtRhMoW合金烧结前(a)后(b)的应力应变曲线

3 结语与展望

随着航空发动机的发展,发动机推重比越来越大,通常情况下,发动机推力增大10%,涡前温度就会升高100 ℃左右,目前国内外服役的发动机涡前温度已达1500 ℃以上,涡轮叶片的工作温度已超过1150 ℃,希望测量涡轮叶片应力应变的电阻应变计的工作温度越来越高,但是,在1150 ℃以上再提高金属合金型应变计的工作温度十分困难,需要开发其它类型的高温应变计。

Gregory[37-38]报道了一种陶瓷应变计,将氧化铟锡溅射到基底上制备成薄膜应变计,氧化铟锡薄膜型应变计使用温度可达1100 ℃以上,掺杂铝的氧化铟锡薄膜可以使用到1280 ℃[39],近年来氧化物(如ITO、Al-ITO)、氮化物(如AlN、TaN等)陶瓷应变计受到人们的关注[40],随着材料科学和工艺技术的发展,高温应变材料必将取得更大的发展。

[1] 沈观林. 应变电测与传感器技术的新发展及应用[J]. 中国测试, 2011, 37(2): 87-96.

SHEN G L. New developments of strain gauge measure-ment and transducer technique and applications in all kinds of engineers and domains[J]. China Measurement & Test, 2011, 37(2): 87-96.

[2] 尹福炎. 电阻应变计技术六十年(1)电阻应变计的由来、发展及展望[J]. 传感器世界, 1998(8): 27-32.

YIN F Y. Sixty years of electric resistance strain gage technique(1) origin, development and prospect of resistance strain gauge[J]. Sensor World, 1998(8): 27-32.

[3] 尹福炎, 王文瑞, 闫晓强. 高温/低温电阻应变片及其应用[M]. 北京: 国防工业出版社, 2014: 12-38.

YIN F Y, WANG W R, YAN X Q. High/low temperature resistance strain gauge research and application[M]. Beijing: National Defense Industry Press, 2014: 12-38.

[4] 杨宪峰, 陈新, 许巍, 等. 涡轮叶片高温振动疲劳试验技术研究[J]. 燃气涡轮试验与研究, 2022, 35(4): 30-34.

YANG X F, CHEN X, XU W, et al. Vibration fatigue test technology of turbine blade at high temperature[J]. Gas Turbine Experiment and Research, 2022, 35(4), 30-34.

[5] 王崇武, 艾延廷, 李成刚, 等. 电阻应变计敏感栅结构参数对其测量精度的影响[J]. 航空发动机, 2022, 48(5): 167-172.

WANG C W, AI Y T, LI C G, et al. Influences of sensitive grid structural parameters of resistance strain gauge on its measurement accuracy[J]. Aero Engine, 2022, 48(5): 167-172.

[6] 王成亮, 曹志伟, 武小峰, 等. 高温环境下电阻应变测试技术研究[J]. 强度与环境, 2020, 47(3): 51-56.

WANG C L, CAO Z W, WU X F, et al. Research on resistance strain measuring technology in high temperature environment[J]. Structure & Environment Engineering, 2020, 47(3): 51-56.

[7] 功能材料及其应用手册编写组. 功能材料及其应用手册[M]. 北京: 机械工业出版社, 1991: 181-189.

[8] 尹福炎. 电阻应变计技术六十年(2)电阻应变计敏感材料的发展(上)[J]. 传感器世界, 1998(9): 1-9.

YIN F Y. Sixty years of electric resistance strain gage tech-nique(2) development of grid sensing materials for electric resistance strain gage(I)[J]. Sensor World, 1998(9): 1-9.

[9] 尹福炎. 电阻应变计技术六十年(2)电阻应变计敏感材料的发展(下)[J]. 传感器世界, 1998(10): 9-13.

YIN F Y. Sixty years of electric resistance strain gage technique(2) development of grid sensing materials for electric resistance strain gage(II)[J]. 1998(10): 9-13.

[10] 许艳芝, 雷晓波, 文敏, 等. 某发动机喷管构件高温载荷测量[J]. 机械强度, 2019, 41(3): 696-701.

XU Y Z, LEI X B, WEN M, et al. High temperature load measurement for nozzle component of a certain aero-engine[J]. Journal of Mechanical Strength, 2019, 41(3): 696-701.

[11] 王崇武. 高温应变计敏感栅结构及涂层工艺参数优化研究[D]. 沈阳: 沈阳航空航天大学, 2020: 2-5.

WANG C W. Research on optimization of sensitive grid structure and coating process parameters of high temperature strain gauge[D]. Shenyang: Shenyang Aerospace University, 2020: 2-5.

[12] 左渝钰. 航空发动机高温应变测量系统[J]. 计算机测量与控制, 2008, 16(11): 1528-1529.

ZUO Y Y. Strain gauge measuring system depending on high temperature of aero-engine[J]. Computer Measure-ment & Control, 2008, 16(11): 1528-1529.

[13] BERTODO R. High temperature strain gauges for turbo- jet components[J]. Platinum Metals Review, 1964, 8(4): 128-130.

[14] HULSE C O, BAILEY R S, GRANT H P. High temperature static strain gage development[R]. 1990, NASA CR-189044.

[15] HULSE C O, BAILLEY R S, LEMKEY F D. High tempera-ture static strain gage alloy development program[R]. 1985, NASA CR-174833.

[16] 郭锦新. Pd-Cr合金高温应变材料[J]. 贵金属, 1999, 20(1): 10-13.

GUO J X. Palladium-chromium high temperature strain gauge material[J]. Precious Metals, 1999, 20(1): 10-13.

[17] LEI J F. Development and characterization of PdCr temperature-compensated wire resistance strain gage[R]. 1989, NASA CR-185153.

[18] LEI J F. Palladium-Chromium strain gauges-static strain measurable at high temperatures[J]. Platinum Metals Review, 1991, 35(2): 65-69.

[19] MARTIN L, WRBANEK J, FRALICK G. Thin film sensors for surface measurements. 2001, NASA/TM-2001-211149.

[20] WNUK S, WNUK V. The development of a PdCr integral wieldable strain measurement system based on NASA Lewis PdCr/Pt strain sensor for user-friendly elevated temperature strain measurements. 1997, NASA Contractor Report 202316.

[21] 刘豪, 蒋书文, 赵晓辉, 等. PdCr薄膜电阻应变计研制及其高温应变敏感性能研究[J]. 传感技术学报, 2017, 30(3): 348-352.

LIU H, JIANG S W, ZHAO X H, et al. Fabrication of PdCr thin film strain gauge and investigation on its sensitive properties at high temperature[J]. Chinese Journal of Sensors and Actuators, 2017, 30(3): 348-352.

[22] 宁远涛, 杨正芬. 铂[M]. 北京: 冶金工业出版社, 2010: 208-212.

NING Y T, YANG Z F. Platinum[M]. Beijing: Metallurgical Industry Press, 2010: 208-212.

[23] KNAPTON A G. Alloys of platinum and tungsten[J]. Platinum Metals Review, 1980, 24(21): 64-69.

[24] TONG L Z, GUO J X. Noble metal alloys as strain gauge materials their development for high temperature applications[J]. Platinum Metals Review, 1994, 38(3): 98-108.

[25] 张萃初, 何华春. 铂合金高温应变计[J]. 仪表材料, 1974: 9-23.

ZHANG C C, HE H C. Platinum alloy for high temperature strain gauge[J]. Instrument Materials, 1974: 9-23.

[26] 何华春, 童立珍. 新型高温应变电阻合金[J]. 物理, 1990, 19(3): 189-190.

HE H C, TONG L Z. New high-temperature strain resistance alloy[J]. Physics, 1990, 19(3): 189-190.

[27] GUO J X, TONG L Z, CHEN L. Platinum alloy strain gauge materials noble metal alloys for static measurement at 900 ℃[J]. Platinum Metals Review, 1997, 41(1): 23-32.

[28] 宁远涛. Pt和PtRh合金的高温强化[J]. 贵金属, 1984, 5(2): 39-45.

NING Y T. High temperature strengthening of Pt and PtRh alloys[J]. Precious Metals, 1984, 5(2): 39-45.

[29] 宁远涛. 铂族金属高温固溶强化型合金[J]. 贵金属, 2009, 30(2): 51-56.

NING Y T. High-temperature solid solution strengthening alloys based on platinum group metals[J]. Precious Metals, 2009, 30(2): 51-56.

[30] GRIGORY R. Platinum alloys: A selective review of the available literature[J]. Platinum Metals Review, 2013, 57(3): 202-213.

[31] FISCHER B, BEHRENDS A, FREUND D, et al. High temperature mechanical properties of the platinum group metals stress-rupture strength and creep behavior at extremely high temperature[J]. Platinum Metals Review, 1999, 43(1): 18-27.

[32] 万吉高, 尹俊美. 铂铑钨高温电阻应变合金及其制备方法: 201318006223.5[P]. 2016-04-06.

WAN J G, YIN J M. High-temperature resistance strain alloy of platinum rhodium tungsten and its preparation method: 201318006223.5[P]. 2016-04-06.

[33] 冶金工业部贵金属研究所玻纤漏板材料组. 合金元素对铂合金力学性能的影响[J]. 玻璃纤维, 1977(2): 8-16.

[34] ZHANG Q X, SHONG W L. Microstructure and properties of some dispersion strengthened platinum alloys-the influence of yttrium and zirconium additions[J]. Platinum Metals Review, 1995, 39 (4): 167-171.

[35] 尹俊美, 万吉高, 刘毅, 等. 一种新型铂基高温电阻应变合金及其制备方法: 201711331663.1[P]. 2018-06-19.

YIN J M, WAN J G, LIU Y, et al. A new platinum based high-temperature resistance strain alloy and its preparation method: 201711331663.1[P]. 2018-06-19.

[36] 尹俊美, 万吉高, 刘毅, 等. PtRhMoReCr高温电阻应变合金性能研究[J]. 贵金属, 2019, 40(4): 54-58.

YIN J M, WAN J G, LIU Y, et al. Study on properties of PtRhMoReCr high-temperature resistance strain alloys[J]. Precious Metals, 2019, 40(4): 54-58.

[37] GREGORY O J, YOU T. High temperature strain gages: 20090173162A1[P]. 2009-07-09.

[38] GREGORY O J, CHEN X M. Strain and temperature effects in indium-tin-oxide sensors[J]. Thin Solid Films, 2010, 518(19): 5622-5625.

[39] WRBANEK J, FRALICK G. Thin film ceramic strain sensor development for high temperature environments[C]. 11th Joint NASA/FAA/DOD Conference On Aging Aircraft, Phoenix, Arizona, 2008.

[40] GREGORY O J, YOU T, CRISMAN E E, et al. Effect of aluminum doping on the high-temperature stability and piezoresistive response of indium tin oxide strain sensors[J]. Thin Solid Films, 2005, 476(4): 344-351.

Progress on research and application of strain alloys resistant to high temperature

WAN Jigao, WU Haijun, YANG Lijuan, NIU Haidong, LU Shaoping, HAO Yujie*

(State Key Laboratory of Advanced Technologies for Comprehensive Utilization of Platinum Metals,Sino-Platinum Metals Co. Ltd., Kunming 650106, China)

The resistance strain gauge, a testing unit that converts the strain of the tested component into a change in resistance, is an effective tool for the strain analysis in engine turbine blades. The grid sensing material is a key to the resistance strain gauge. With an increase in the thrust-to-weight ratio of engine, the temperature in front of the turbine is getting higher and higher, it is, therefore, necessary to increase the working temperature of grid sensing material as well. The current development status of strain material resistant to high temperature was reviewed in this paper with a focus on the composition design, microstructure and properties, working temperature and other characteristics of precious metal-based alloys such as palladium-based and platinum-based alloys. PtWReNiCr(Y) has been successfully applied to the dynamic strain testing at 1000 ℃, PtRhWZr(Y) can be used at 1138 ℃, PtRhMoWZr(Y) is expected to be suitable even at 1150 ℃, a working temperature about 350 ℃ higher than that achived by the traditional Pt-8W. Finally, the research status of metal oxide strain gauges which can work at higher temperatures was introduced.

high temperature resistance strain gage; resistance strain alloy; strain sensitivity coefficient; resistance temperature characteristics

TG146.3

A

1004-0676(2023)04-0074-11

2023-05-29

万吉高,男,硕士,正高级工程师;研究方向:贵金属合金材料;E-mail:jgwan@ipm.com.cn

郝玉洁,女,助理工程师;研究方向:贵金属蒸发材料;E-mail:hyj@ipm.com.cn