封装用玻璃基板的热应力翘曲研究

2024-01-17闫伟伟朱泽力李景明

闫伟伟,朱泽力,李景明

(深圳莱宝高科技股份有限公司,广东 深圳 518000)

0 引言

IC 主要通过有机基板封装实现互连,环氧塑封料(EMC)是半导体IC 封装中常用的基板材料。EMC 是由环氧树脂、硬化剂、阻燃剂等组成的高分子复合有机材料,其性能会随着温度的变化而发生改变。在制造过程中,EMC 需要经历多次高温处理,包括成型过程(160~180℃)、模后固化(160~180℃)、回流焊(220℃)、环境和可靠性实验等[1]。这些高温处理会使EMC 的性能发生改变,力学特性会经历多次温度漂移,由此引起的热应力变形对封装产品的良率和寿命有显著影响。EMC 的热应力变形是由多种因素引起的,如封装材料的热膨胀系数(CTE)差异较大、封装过程中的吸湿膨胀[2-3]、EMC 固化反应过程中产生的化学收缩和溶剂蒸发等[4]。这些因素都可能导致有机化合物基板的热稳定性变差。

有机化合物基板在制造过程中存在一些问题。基板尺寸稳定性差导致难以在细间距下实现高I/O 引脚密度,再分配层和堆积膜层等功能层数量的增加导致热应力翘曲增大[5-6],热应力翘曲增大会增加后续工艺的难度及降低产品良率;较大的热变形使得基板在大尺寸封装中的应用面临挑战。本文提出采用玻璃基板替代有机化合物基板,通过使用大尺寸的玻璃基板可以实现玻璃通孔的细间距工艺要求。玻璃作为基板材料有如下优点:1)玻璃的热稳定性好,用其制作的基板尺寸稳定性良好;2)玻璃的CTE 与芯片比较接近;3)玻璃基板的形状和规格可以根据需求定制;4)玻璃优良的电阻率有助于降低损耗;5)玻璃的成本低廉且生产工艺成熟。

玻璃基板在实际生产中主要面临2 个挑战。一是玻璃穿孔技术尚未成熟,二是玻璃基板存在热应力翘曲问题。翘曲是扇出型封装技术中存在的一个关键问题,为了解决该问题,学者们使用有限元模型来研究翘曲行为并找出最优化结果[7-8]。虽然玻璃基板的翘曲小于有机化合物基板,但是也应引起足够的重视。玻璃是脆性材料,如果其表面出现裂纹可能导致玻璃基板的破裂,进而引起封装失效。为了避免出现这种情况,可以通过调整工艺,在玻璃基板上添加聚合物层作为应力缓冲层,防止玻璃基板表面裂纹扩展。本文结合理论分析、仿真模拟及实验验证等方法,总结了堆积膜与玻璃基板结合后影响热应力翘曲的因素并提出改善翘曲的措施。

1 实验设计

1.1 实验方案

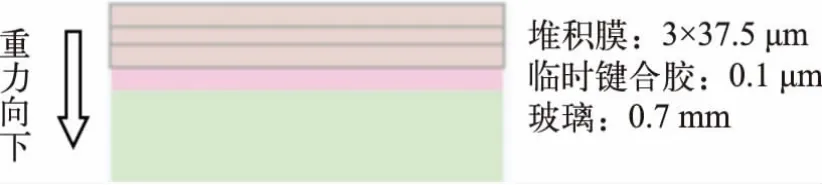

测试样品的尺寸为500 mm×400 mm×0.91 mm,样品的叠层结构如图1 所示。堆积膜分为3 层,每层厚度为37.5 μm,临时键合胶层的厚度为0.1 μm,基板材料为玻璃(Soda 玻璃),玻璃厚度为0.7 mm。样品的制作工序包括预贴、压合、整平、烘烤固化、检验等。采用贴膜机进行贴合,在工作温度为90 ℃时,先将样品压合1 min,再将样品整平1 min,随后对样品进行30 min 的烘烤固化(工作温度为180 ℃)。先将固化完成后的样品随炉降温至25 ℃,再将样品从炉内取出并测量其翘曲值。在25 ℃下,将样品静置24 h 后再次测量其翘曲值。

图1 样品的叠层结构

采用三坐标测量仪(型号:ISHINCS6050CNC,测量行程:600 mm×500 mm×400 mm,测量精度:3 μm)进行测量,采用坐标读点的方法确定样品翘曲面的空间坐标值。固化后的样品出现明显翘曲,固化前与固化后的样品形貌如图2 所示。

图2 固化前与固化后的样品形貌

1.2 实验结果

定义样品的长边方向为A 方向,短边方向为B 方向,高度方向为C 方向,在固化完成后观察样品的翘曲情况。样品在A 方向上没有发生翘曲,在B 方向上发生了翘曲。在B 方向的中间区域,左侧翘曲高度为10.20 mm,右侧翘曲高度为10.04 mm。翘曲的截面近似弧形,根据几何关系计算出曲率半径为1.81 m,取曲率半径的倒数作为翘曲值K,得到K=0.55 m-1,与采用EMC 作为基板材料的经典翘曲值(3.00 m-1)相比[1],该翘曲值不足经典翘曲值的1/5,这说明玻璃基板在改善翘曲方面具有优势。将样品在25 ℃下静置24 h后,再次测量样品并通过计算得到翘曲值为0.46 m-1,翘曲值减小的原因可能为堆积膜在重力作用下发生蠕变变形。

2 理论分析与仿真模拟

2.1 理论分析

采用修正的季莫申科解方法分析双材料板的热应力和热变形并得到相应的解[9]。须假定条件如下:1)在变形过程中双材料板中的垂直直线始终保持垂直;2)双材料板完美粘接;3)各层材料具有均质性和各向同性;4)在某个特定时刻,样品整体空间温度一致;5)双材料板发生弯曲后的曲率半径远大于未发生弯曲时的双材料板的总厚度。

翘曲值K 的计算公式为

其中,T0为无应力(初始)温度,T 为最终温度,t1、t2分别为双材料板底层和顶层的厚度,E1、E2分别为双材料板底层和顶层的弹性模量,v1、v2分别为双材料板底层和顶层的泊松比,α1、α2分别为双材料板底层和顶层的热膨胀系数。m 为双材料板顶层与底层的厚度比,n 为双材料板顶层与底层的弹性模量比。

通过式(1)(2)(3)可计算出本实验设计的双材料板(堆积膜+玻璃基板)的翘曲值为0.56 m-1,与实测结果(0.55 m-1)十分接近。

2.2 仿真模型

本文采用典型的双材料板结构建立模型,设定双材料板呈完美粘接状态,各层材料具有均质性和各向同性,不同区域的温度同步变化。在进行仿真分析时将3 层堆积膜合起来视作一个整体考虑,整体厚度为112.5 μm。由于临时键合胶层的厚度较薄,可以忽略不计。基于以上设定,建立了双材料板结构的1/4 模型。约定边界负载条件:1)设定零应力点的温度(180 ℃)为固化温度,模型在整体温度下降到25 ℃的过程中发生了翘曲;2)将模型放置于刚性桌面上,模型不受固定力约束,对模型只施加重力并确保堆积膜向上。

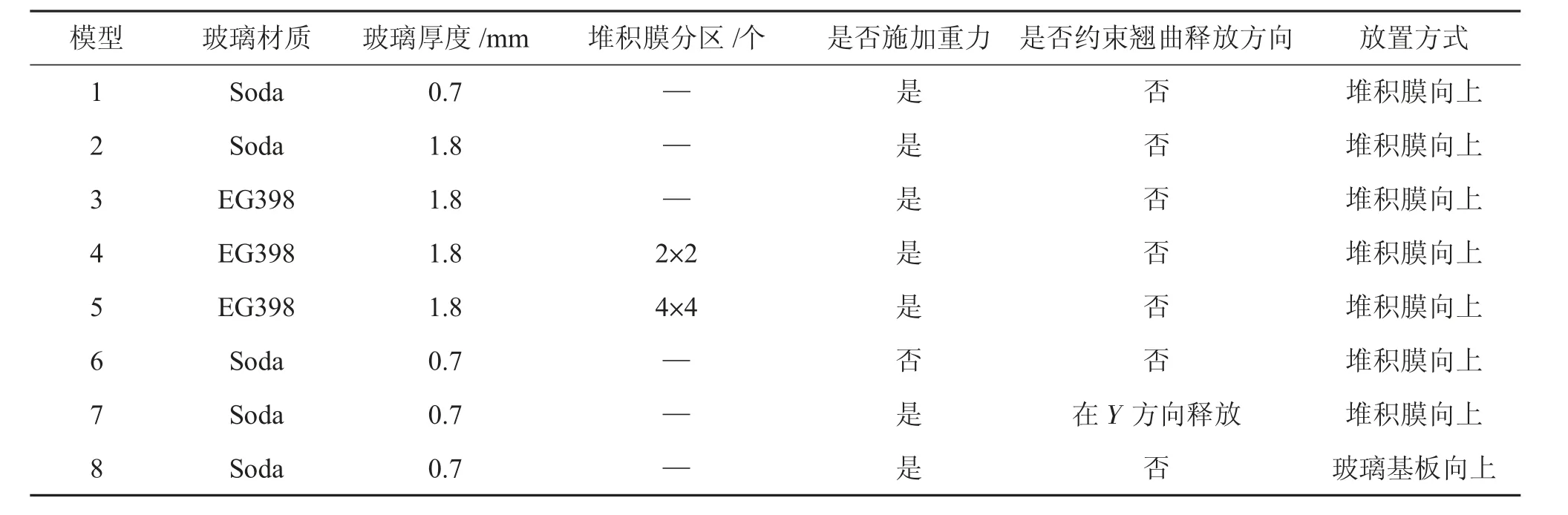

为了满足研究的需要并考虑到仿真分析的便利性,课题组建立了多个模型。这些模型的设计方案如表1 所示,以长边方向为Y 方向,以短边方向为X 方向,以翘曲高度方向为Z 方向。本文实测样品采用模型1 的设计方案。模型的材料参数如表2 所示。材料参数对仿真结果的精度有很大的影响,特别是弹性模量和CTE 的准确性直接影响仿真结果的精度。本研究的目的是将不同模型进行对比以确认影响翘曲的主要因素。将模型2 和模型3 进行对比,以确定材质不同厚度相同的玻璃基板对翘曲的影响。模型4 与模型5 的堆积膜都有均匀分区,每个分区不相连,分区之间的堆积膜材料被清除,即在分区线上没有堆积膜材料。将模型1 和模型6 进行对比,以确定重力对翘曲的影响。采用载体释失活的方法[10]对模型7 的翘曲方向进行人为控制,该模型模拟了在Y 方向上先释放翘曲的情况。将模型8 进行反向放置,以确定放置方向对模型翘曲的影响。建立8 个模型是为了更全面地了解不同因素对热应力翘曲的影响。

表1 模型的设计方案

表2 模型的材料参数

3 结果分析

3.1 仿真结果与实测结果对比

图3(a)为模型1 的仿真结果位移云图,可以看出,模型1 在X 方向上发生了翘曲,而在Y 方向上没有发生翘曲。从位移云图中选取中间位置的仿真结果进行标记,并绘制反映翘曲高度的曲线,仿真翘曲高度与实测翘曲高度的曲线如图3(b)所示。从图3(b)可以看到模型1 降温至25 ℃时的实测翘曲高度曲线、仿真翘曲高度曲线及模型1 静置24 h 后的实测翘曲高度曲线。通过对仿真翘曲高度曲线进行描点计算,可得模型1 的翘曲值为0.59 m-1,与1.2 节中样品实测的翘曲值(0.55 m-1)及通过公式计算出的翘曲值(0.56 m-1)都十分接近,这说明该仿真模型能准确地反映实际的样品翘曲情况。模型1 静置24 h 后,其翘曲高度下降,通过描点计算得到此时的翘曲值为0.46 m-1,这说明堆积膜在重力作用下发生蠕变变形,从而释放了部分翘曲。

图3 仿真结果位移云图、仿真翘曲高度曲线与实测翘曲高度曲线

3.2 模型对比分析

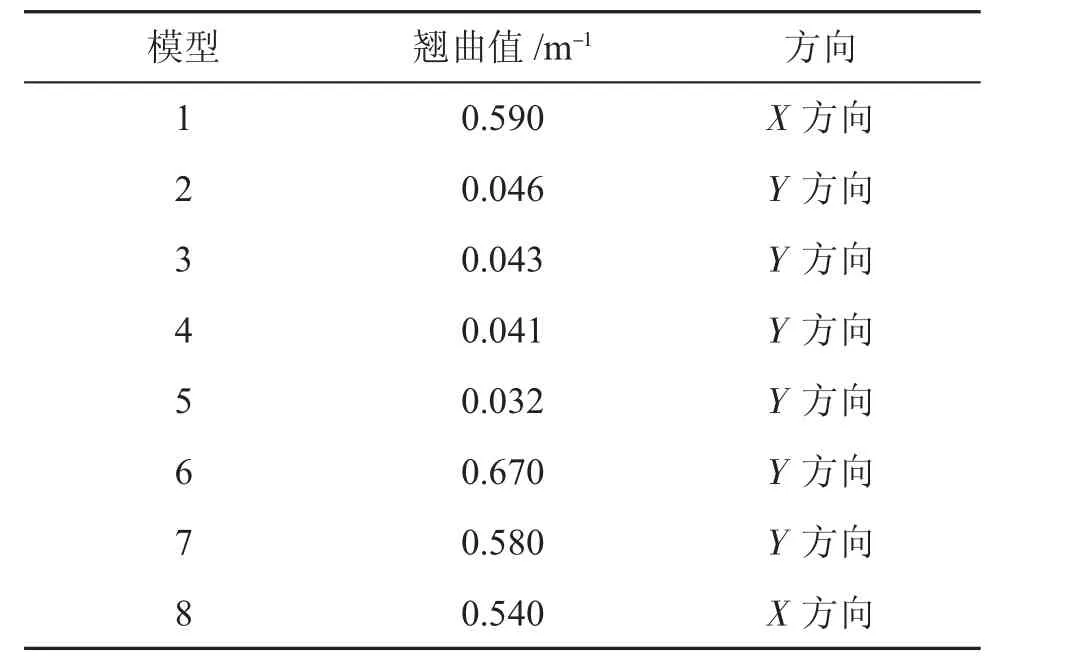

不同模型的翘曲值及翘曲方向如表3 所示。对比模型1~5 的翘曲值及翘曲方向,可以看出,当玻璃基板的厚度从0.7 mm 增加到1.8 mm,发生翘曲的方向由X 方向变为Y 方向,翘曲值减小;对比模型2 和模型3 的翘曲值及翘曲方向,可以看出,当把Soda 玻璃改为EG398 玻璃后,由于EG398 玻璃的CTE 与堆积膜的CTE 更接近,翘曲情况得到改善;对比模型4 与模型5 的翘曲值及翘曲方向,可以看出,相较于堆积膜被划分为4 个分区的模型4,模型5 的堆积膜被划分为16 个分区,其翘曲值明显降低,翘曲情况得到显著改善;对比模型1 和模型6 的翘曲值及翘曲方向,可以看出,在不考虑重力影响的情况下,发生翘曲的方向由X 方向变为Y 方向,且翘曲值增加了0.08 m-1;模型8 和模型1 的翘曲方向相同,但模型8 的翘曲值比模型1 减小了0.05 m-1,这说明模型的放置方式会影响翘曲结果。因此,重力的影响不可忽略,在实际生产过程中,重力因素往往决定翘曲方向并影响翘曲值的大小,不同的放置方式直接决定了最终产品的形态。对比模型1 和模型7 的翘曲值及翘曲方向,可以看出,当人为控制翘曲方向,让翘曲在Y 方向释放时,翘曲值减小。因此,在自然状态下产品总是按照能量释放最大(翘曲值最大)的方式发生翘曲。

表3 不同模型的翘曲值及翘曲方向

4 结论

仿真结果与理论分析结果和测试结果的一致性,说明本文所采用的仿真模型准确可靠。通过对比不同的仿真模型,总结了降低封装用玻璃基板的热应力翘曲的措施:1)增加玻璃基板的厚度可以明显改善翘曲情况;2)使玻璃基板的CTE 接近堆积膜的CTE,可以降低翘曲;3)对堆积膜进行足够的分区以释放表面应力,也能有效降低翘曲;4)调整产品的放置方式,利用重力也可降低翘曲。这些降低翘曲的措施对采用玻璃基板封装的设计及应用具有一定的指导意义,可为后续相关产品的研发设计提供参考。