ASM E2000 硅外延片异常背圈现象研究与分析

2024-01-17徐卫东肖健何晶袁夫通

徐卫东,肖健,何晶,袁夫通

(南京国盛电子有限公司,南京 211111)

0 引言

晶圆表面缺陷是影响硅外延片成品质量的关键因素之一,随着电子工业的迅速发展,业内对半导体质量的要求越来越高,电子元器件的精细化程度在不断提高,客户对硅外延片的背面质量要求也在不断提高,背面缺陷一般可以通过强光灯管目视及显微镜看到[1],背面异常的缺陷使得外延片的成品良率下降。因此,有必要对背面异常的背圈现象进行研究。

目前国内外学者对硅片表面的研究很多,但是对于硅片背面的研究还比较少,陈菊英、江海波、武永超、刘永刚等人[2-5]的研究中初步提到对外延片背面的金属污染和背面减薄以及背面软损伤等工艺技术的研究。这些文献严格意义上来说是背面沾污或损伤的研究,不是背面外延工艺上的缺陷研究。

背圈现象不是在所有的晶圆加工时都会出现的,这和晶圆的背面加工方式相关。晶圆背面的加工方式一般有3 种:1)不背封;2)LTO(Low Temperature Oxide)背封,采用化学气相沉积的方式在衬底的第一表面和侧壁上沉积LTO 薄膜,然后采用刻蚀工艺去除侧壁的LTO 薄膜,并翻转衬底,将没有沉积LTO 薄膜的衬底的第二表面朝上放置,也就是在晶圆一面覆盖一层二氧化硅作为背封层的工艺;3)POLY 背封,就是晶圆在LTO 背封层表面再覆盖一层多晶硅(Polysilicon),是具有双层结构的背封层[6]。LTO 背封的晶圆通常不会显现背圈现象,只有不背封和POLY背封的晶圆会在外延后显现背圈。本文对硅外延生产中出现的晶圆异常背圈的现象展开实验研究,通过不同的背圈印记形貌分析背圈形成的机理和异常背圈产生的原因。

1 背圈形成的机理

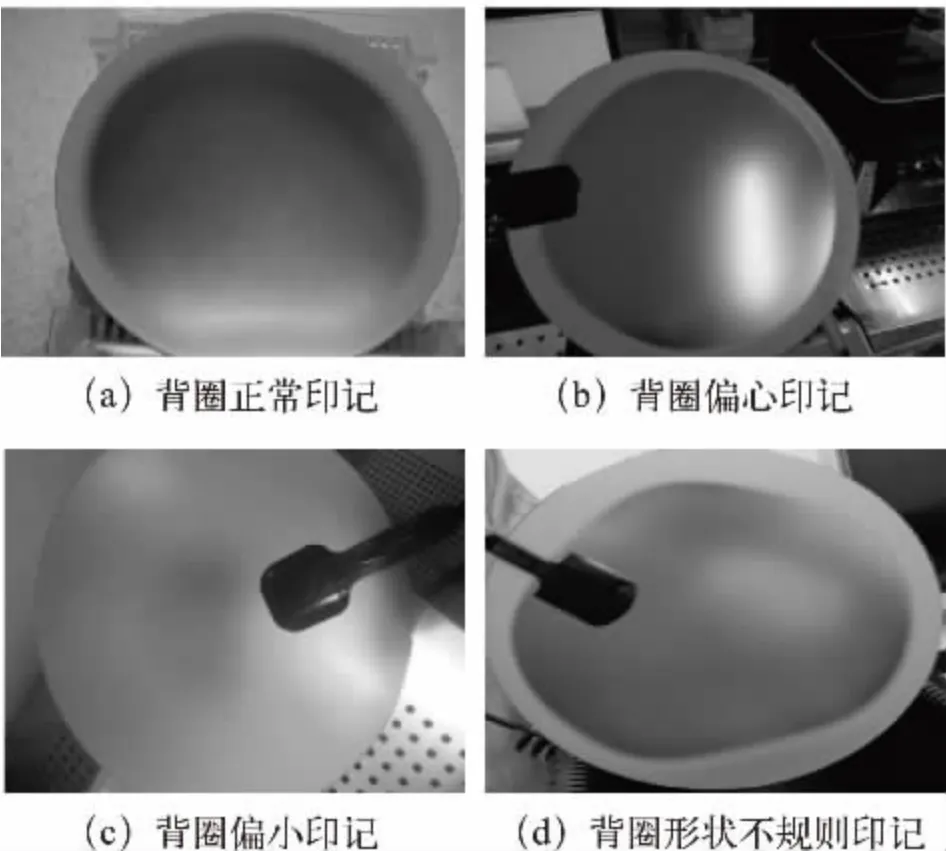

本文选用的外延设备是美国ASM 公司的E2000单片外延炉,选择的晶圆为200 mm 的P 中阻衬底。背圈是外延后的晶圆背面出现的深颜色印记,正常背圈印记与晶圆同心,且形状规则,背圈正常印记如图1(a)所示。这样的背面印记是晶圆本色,而外围一圈浅色的环形才是外延后新出现的印记。为了方便明确印记的位置、大小和形状的变化,本文中的背圈特指的是晶圆背面内圈的深颜色印记。

图1 几种常见的背圈印记

晶圆表面缺陷对晶圆的一些物理性质如导电性能、磁性、光学性能及机械性能影响很大[7]。晶圆的背面缺陷也会极大地影响硅外延的性能和可靠性,比如背圈严重异常的晶圆,通常产品滑移线、厚度均匀性、电阻率均匀性等指标也会超标。

背圈的形成有两大影响因素,其一是反应气体在多晶硅上沉积,晶圆背面周围形成了一圈环形硅;其二是多晶硅表面经过H2高温烘烤,多晶硅粗糙度发生了变化,由于漫反射导致目检有一圈环形色差。为了验证哪个因素会导致背圈的出现,设计了如表1 所示的识别背圈实验方案。

表1 识别背圈实验方案

实验结果是4 组实验都有背圈形成,且序号1~4背圈的颜色从浅到深。从实验结果可以看出,无论新旧基座或基座是否包硅处理,只要经历H2高温烘烤就会产生背圈,说明经历H2高温烘烤就会改变多晶硅晶体的颗粒状态,造成目检时硅片背面的颜色差异,从而产生背圈。同时HCl、生长程序通入的硅源、掺杂等特种气体会加深背圈颜色,即这些特种气体的气氛会影响硅片背面状态,说明反应气体沉积和高温烘烤都是影响背圈形成的因素。而硅外延过程通H2高温烘烤是必要的程序,所以背圈的形成是必然的,晶圆出现背圈印记是正常现象。

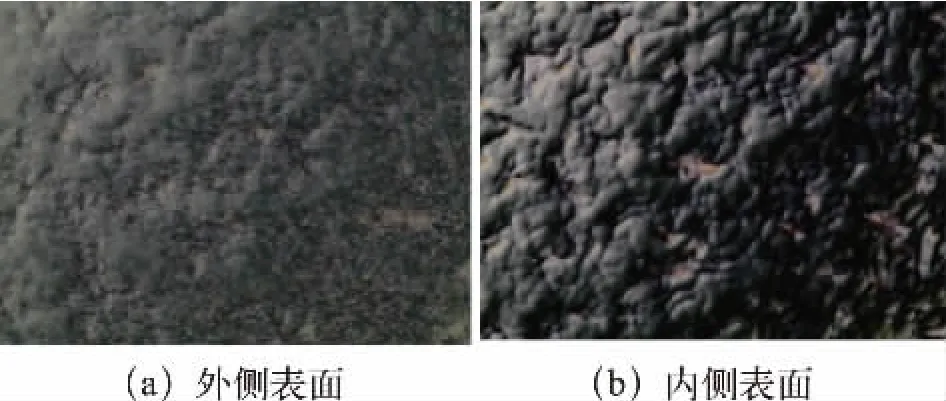

硅片背面内外侧表面如图2 所示,通过1 000 倍显微镜镜检可以看到:硅片外侧无背圈印记处的表面是多晶硅,但是颗粒细密圆润,如图2(a)所示;硅片内侧有背圈印记处的表面也是多晶硅,但颗粒粗大尖锐,如图2(b)所示。有无背圈印记的硅片剖面如图3所示,在硅片切割开后通过1 000 倍显微镜镜检可以看到:硅片无背圈印记处的剖面背封层上面有4 μm以上的异常多晶硅或硅,如图3(a)所示;硅片有背圈印记处的剖面背封层基本被氧化,剩2 μm 左右的多晶硅,如图3(b)所示。这些差异在普通日光灯下就能看到,在强光灯下目检时看的更为清楚。这样很容易就能检查出外延后的产品中晶圆背面异常的背圈印记,保证产品的质量。

图2 硅片背面内外侧表面

图3 有无背圈印记的硅片剖面

表1 的实验结果表明,晶圆只要经过高温烘烤就会形成肉眼可见的背圈印记,而通入特种气体后,只会加深背圈的颜色,且背圈印记不会铺满整个晶圆背面,背圈印记就是晶圆背面的多晶硅在高温作用下发生的晶体颗粒改变。在正常外延生长工艺中基座和基座处理工艺以及沉积程序对外延片都会有影响[8],晶圆在基座上跟随基座一起旋转,而基座并不是平整和光滑的,它表面有小凸起且整体有一定弧度,高温下晶圆软化时由于自重弯曲[8],所以晶圆边缘和基座是有间隙的,热基座与冷晶圆之间的温度差会引起热自然对流[8],气体会从晶圆下方边缘向内扩散,但扩散不到整个背面,加上晶圆的同心自转,呈现出同心圆的正常背圈印记,图4 为正常背圈形成示意图。

图4 正常背圈形成示意图

2 异常背圈形成的原因

除正常印记外,还有印记偏心、印记偏小、印记不规则3 种常见的异常背圈。在出现异常背圈印记的时候,复测产品厚度均匀性、电阻率均匀性、注入片均匀性、滑移线等工艺参数时,发现会有参数超标。基于正常的背圈印记形成原理,分析异常背圈印记形成的原因。

2.1 背圈偏心印记

图5 为背圈偏心印记的背圈大小对比示意图。影响其大小差异的主要因素有:1)晶圆形变量不同;2)晶圆不在基座中心。形变量不同造成的异常背圈模型如图6 所示,由于晶圆的下表面受热后的膨胀系数大于上表面,所以边缘向上翘曲,晶圆呈凹状[9],旋转后翘起严重的区域进气量大,背面圆环大,翘起相对不严重的区域进气量小,背面圆环小。

图5 背圈偏心印记的背圈大小对比示意图

图6 形变量不同造成的异常背圈模型

人为调整装取晶圆运输到基座之前在机械手上的烘烤时间,通过高温摄像头观察晶圆的弯曲程度,选取一片没有弯曲的晶圆和一片明显弯曲的晶圆做对比实验,实验结果显示,弯曲严重的晶圆背圈偏心,所以晶圆形变量不同是影响背圈偏心的因素之一。

如此看来,民间故事似乎不属于严格认知结构意义上的类层级分类方式,而适合于多层面交叉的分类方式。逻辑学上讲,“类层级结构”思维的“类层级性”,不仅存在于“类-属”关系形式中,还存在于常规关系形式中。在常规关系中,此种认知结构不再严格,而是可以抽象为相邻和相似的关系建立起概念类层级系统。“民间故事活动”是实在的人类活动现象,不属于认知性事物,亦无严格的“类-属”关系结构,其存在具有合理性和任意性。因此,我们暂时抛弃“类-属”思维,从现象学入手,对民间故事的存在方式进行探讨。

晶圆不居中造成的异常背圈模型如图7 所示,晶圆在基座上的位置不正,导致晶圆旋转中心和基座的旋转中心不同心,虽然晶圆边缘左右翘曲度一致,但是进入晶圆背面的气流还是按照基座的旋转方向形成一个环形,此时气流的环形中心和晶圆的中心不是同一个中心,所以导致背圈中心不在晶圆的中心[9-10]。

图7 晶圆不居中造成的异常背圈模型

人为调偏机械手参数,使得晶圆运输到基座上时不在居中位置,正常沉积后观察结果,实验结果显示,晶圆在基座上偏心则背圈同步偏心,所以晶圆不在基座中心是影响背圈偏心的因素之一。

实验结果说明,晶圆形变量不同和晶圆不在基座中心均是导致背圈偏心的因素。

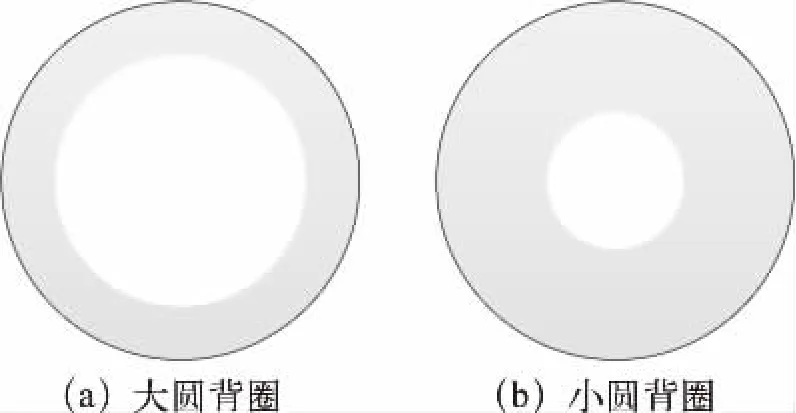

2.2 背圈印记偏小

图8 为背圈印记偏小的背圈尺寸对比示意图,影响其产生的主要因素有3 个:1)气流大小不同;2)温度不同;3)高温时间不同。为了识别背圈印记偏小的背圈尺寸的影响因素,设计了如表2 所示的实验方案。表2 中的第2 组为常规参数,实验采用控制变量法,分析一个参数对背圈尺寸的影响时,其他参数均采用第2 组的配置。

表2 背圈尺寸影响因素实验方案

图8 背圈印记偏小的背圈尺寸对比示意图

气流实验结果表明,H2气流大小的改变不会影响背圈的尺寸。使用5 L/min、80 L/min、160 L/min 等不同H2流量,结果表明在不同流量下背圈尺寸没有变化,再结合ASM E2000 机台是前法兰端进气的特点,在反应腔中硅片的前后进气量必然存在差异[9-10],但背圈尺寸没有变化,说明气流不是影响背圈尺寸的原因。

温度实验中分为边缘温度补偿和中心生长温度,调整基座边缘与基座中间的温度差值,也就是边缘温度补偿,补偿设置为-30 ℃、0 ℃、+30 ℃,结果表明随着边缘温度补偿的加大,背圈尺寸减小。在边缘温度补偿是0 ℃的情况下,改变中心生长温度分别为1 100 ℃、1 130 ℃和1 180 ℃,结果表明随着中心生长温度的升高,背圈尺寸减小,所以温度大小是影响背圈尺寸的因素之一。

时间实验中分为沉积时间和升温时间,在一个生长程序中,只修改沉积时间(分别设为60s、120s、180 s),结果表明随着沉积时间的延长,背圈尺寸减小;只修改升温时间(分别为60 s、120 s、180 s),结果表明随着升温时间的延长,背圈尺寸减小。实验结果也符合扩散理论,即时间越长,气体向背面中心扩散的深度越深,背圈就越小,所以高温时间差异是影响背圈尺寸的因素之一。

实验结果说明,温度和高温时间是导致背圈印记偏小的主要因素。

2.3 背圈印记形状不规则

在以上不同设备调整和工艺参数改变的实验过程中,均未出现背圈印记不规则的现象,在实际生产中,出现背圈印记不规则的时候,都是更换新的石墨基座后才能解决。收集了两个出现背圈印记不规则现象后更换下来的旧基座,在实验机台上再次验证,结果再次出现背圈印记不规则的现象,所以可推断背圈印记不规则为石墨基座本身的质量问题导致,例如基座平整度差或基座的导热性不均匀等,和设备调试或工艺调试没有直接的相关性。

3 结论

通过理论分析和实验验证,可知在不背封或者POLY 背封的晶圆上,背圈是一种不可避免的正常现象,因为晶圆在高温烘烤后就会形成背圈,而特种气体的加入会加深背圈的颜色。异常背圈的产生通常伴随着产品其他参数性能的异常,所以通过检查背圈的正常与否,可以判别产品可能出现的质量问题。实验结果表明:晶圆的背圈偏心与晶圆翘曲和运输晶圆到基座上不居中强相关;晶圆的背圈大小与设备的温度分布场、中心生长温度和外延程序的沉积时间、升温时间强相关;背圈形状不规则与石墨基座异常强相关。当出现不正常的背圈现象时,设备工程师应检查机械手与基座的相对位置以及晶圆在基座上的居中状态,校对好设备绝对温度和温度分布场,工艺工程师应检查程序时间是否异常和产品其他参数性能是否同步异常,以解决硅外延中的背圈异常带来的产品问题。