电阻式熔融炉处置焚烧残余物的工程应用研究

2024-01-16朱立强

*朱立强

(上海市固体废物处置有限公司 上海 201815)

医疗/危险废物焚烧过程中会产生大量的炉渣及飞灰。目前主要以填埋的方式处理该类焚烧残余物。但是填埋需要大量土地,产生的渗滤液等物质可能会对土壤及地下水造成污染,影响生态环境。因此,亟需探寻新的炉渣和飞灰减量化处理方式,对焚烧残余物进行资源化处理。

目前,针对焚烧残余物主要的资源化处理技术包括水泥稳定化、制砖、熔融玻璃化等。根据焚烧残余物组分特性[1-2],高温熔融处理技术是一种对固体废物进行彻底无害化处理的方法,二噁英等有机物在1300~1500℃下焚毁,无机物熔融生成玻璃态熔渣,有害离子浸出浓度显著降低[3],可用于建筑材料(水泥、轻骨料、陶瓷等),达到焚烧残余物减量化、无害化和资源化,有利于减少填埋量,提高环境效益和经济社会效益。

熔融玻璃化处理技术已在欧、美、日等发达国家和地区推广应用[4],国内众多研究[5-9]也表明高温熔融是处置焚烧残余物的理想技术之一。但我国熔融玻璃化技术起步较晚,当前众多研究集中在等离子体熔融技术,对电阻式熔融的实践经验仍为空白。

本文基于上海某厂的高温熔融灰渣处理线,开展电阻式熔融炉处置焚烧灰渣可行性研究,分析熔融特性、玻璃化产物性能、生产工艺控制、熔融能耗,以期为“无废城市”建设和焚烧残余物资源化利用提供技术路线和实证依据。

1.项目概况

电阻式熔融装备设计处置规模为50t/d,主要处置厂内医疗及危险废物回转窑焚烧线产生的灰渣。熔融装置采用三相交流电阻炉,以电阻热形式加热物料至1400℃以上,形成熔浆。在高温下熔融后经出渣口流出,通过水淬急冷形成细小玻璃体。

2.材料与方法

(1)试验材料

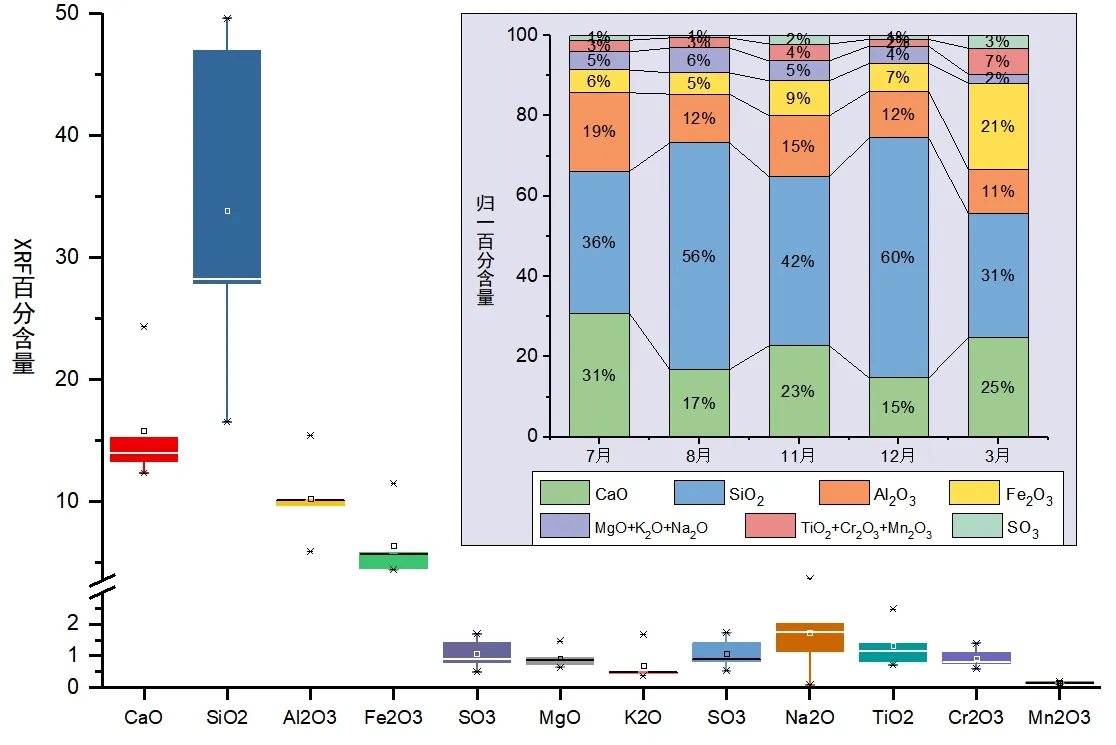

本试验所用焚烧残余物样品取自上海某危险废物焚烧厂内1号回转窑焚烧线2022—2023年间产生的医疗废物焚烧炉渣。炉渣通过德国斯派克XEPOS型台式X荧光光谱仪(XRF)进行成分分析,主要组分含量为SiO2>CaO>Al2O3>Fe2O3。不同批次样品组分含量受医疗废物来源组分影响,差异较大,详见图1。

图1 医疗废物炉渣组成特性/%

(2)样品处理与方法

本试验样品根据工艺流程,采用分批投料的方式投入熔融炉内。通过恒定功率将熔体温度控制在1400~1500℃的区间范围内冶炼约2h。后续批次分别加入1%~4%碳酸钙调整熔体黏度。

当样品到达出渣条件,通过位于炉体下部的出渣口进行出渣作业。每批次产物根据《固体废物玻璃化处理产物技术要求》(GB/T 41015—2021)分别取样,并进行分析。

随着熔融炉的持续运行,炉渣内含有的铁元素会被还原并形成铁水聚集在炉体下部。在炉体底部设置有出铁口,需定期打开出铁口进行出铁。排放出的铁水由专用的铁水包存放,冷却后进行翻模并进入后续处置环节,取样进行分析,见表1。

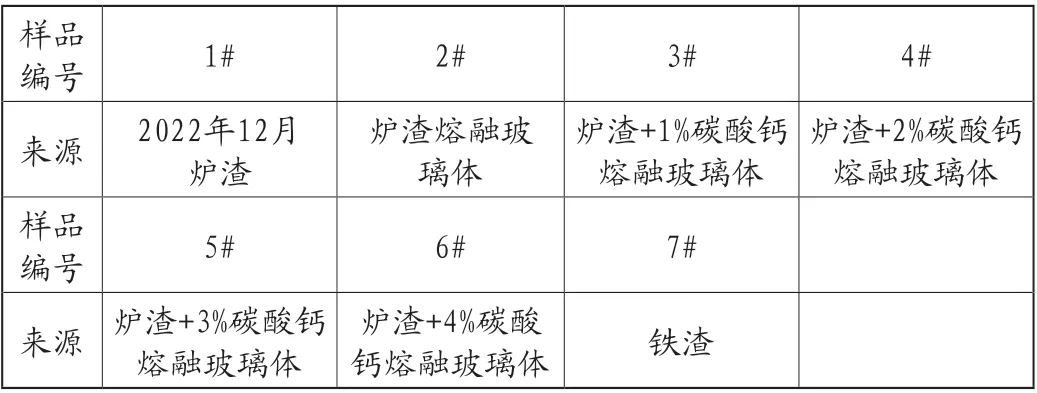

表1 样品编号

(3)试验与分析检测办法

产生的玻璃体委托第三方检测机构进行实验分析。

①将炉渣、熔融玻璃体、铁渣分别经过消解后使用ICP检测组分特征。

②按照《固体废物玻璃化处理产物技术要求》(GB/T 41015—2021)要求检测玻璃体的酸溶失率、有害物质浸出浓度。玻璃体含量按(GB/T 18406—2017)附录C规定的X射线衍射法测定其玻璃体含量。

③根据《固体废物 二噁英类的测定素稀释高分辨气相色谱-高分辨质谱法》(HJ 77.3—2008)检测玻璃体残留二噁英。

④参照《用于水泥和混凝土中的粉煤灰》(GB/T 1596—2017)检测玻璃体强度活性指数。

3.结果与分析

(1)组分特征

12月焚烧炉渣1#、12月焚烧炉渣熔融玻璃体2#、铁渣7#经消解后,通过ICP检测浓度,见表2。结果显示玻璃体中硅、铝、钙的含量显著大于炉渣中含量,硅、铝、钙是形成玻璃体的主要成分。钠、钾、镁、钡等碱(土)金属在玻璃体中有不同程度的富集,掺杂在非晶态网格中。铁、铜、铬、镍大量富集在铁渣中,主要由于炉渣中的金属氧化物在熔融状态下和石墨电极反应,还原分质进入熔融炉下层的铁水池中。

表2 部分元素组分含量(mg/kg)

(2)达标性分析

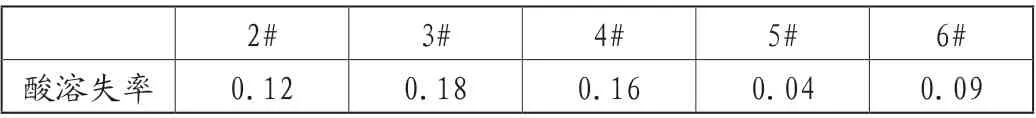

①玻璃体含量。图2为12月医疗废物焚烧炉渣熔融玻璃化产物2#扫描电镜图,结果显示玻璃化产物表面为比较光滑的无定形结构,圆孔为水淬冲击后的气孔,主导为无定性玻璃体。

图2 2#熔融玻璃化产物SEM图

将2#~6#玻璃化产物磨成粉末,按通过X射线衍射法测定玻璃体含量均大于99%,满足GB/T 41015—2021玻璃体含量大于等于85%要求。

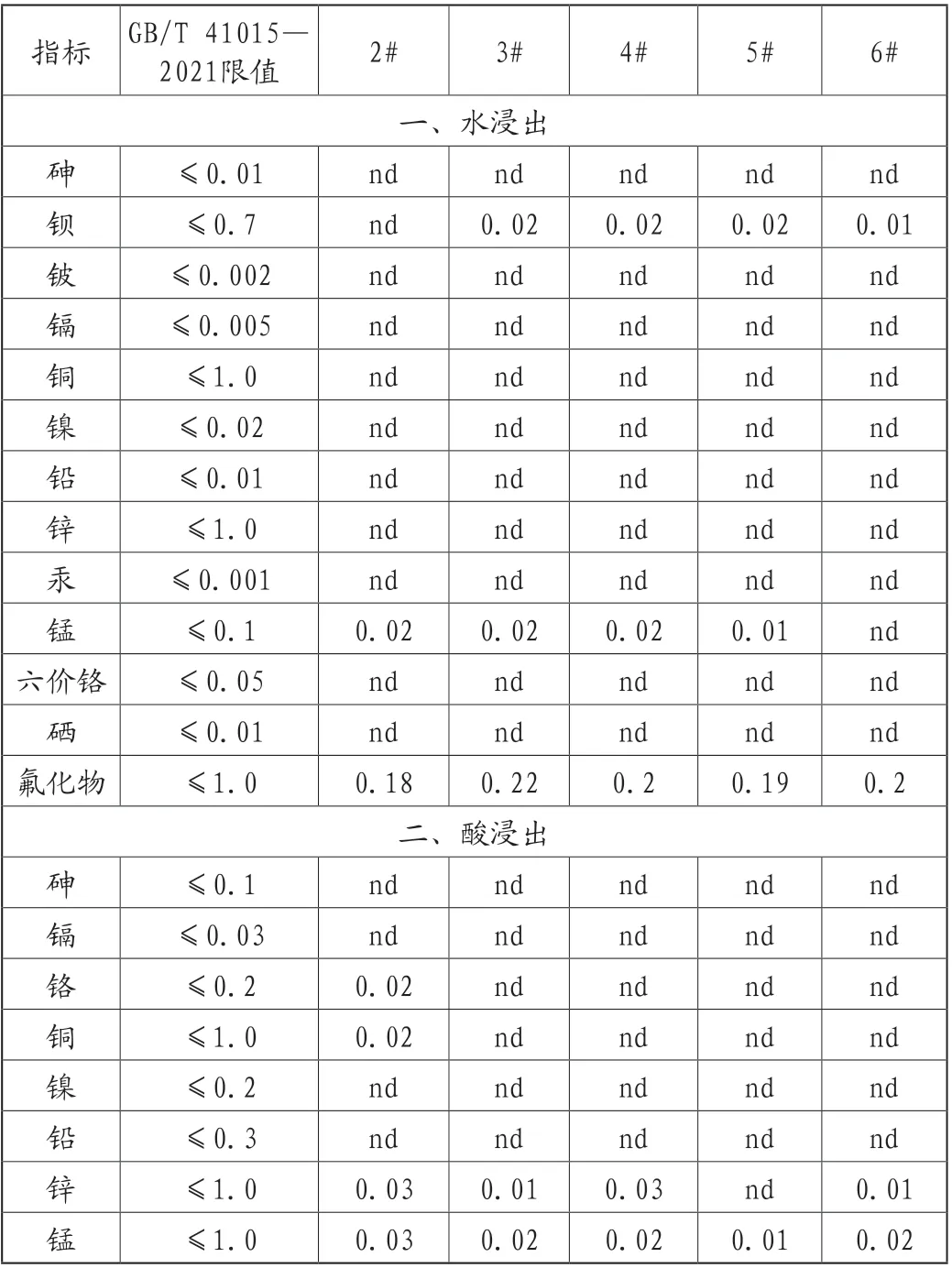

②酸溶失率。表3为12月焚烧炉渣熔融玻璃体2#和分别添加1%、2%、3%、4%后的熔融玻璃体酸溶失率。所有玻璃体的酸溶失率均小于0.2%,远优于GB/T 41015—2021中3%要求,且与碳酸钙添加量无显著关系。

表3 熔融玻璃化产物酸溶失率(%)

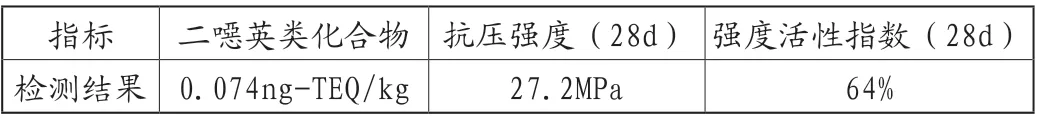

③有害物质浸出浓度。表4为12月焚烧炉渣熔融玻璃体2#和分别添加1%、2%、3%、4%后的熔融玻璃体水浸出和酸浸出有害物质浓度。所有指标均满足GB/T 41015—2021。钡、锰、锌和氟化物为主要易浸出物质,其他重金属被有效稳定固化在玻璃体内部。

表4 熔融玻璃化产物有害物质浸出浓度(mg/L)

④其他指标。根据上文提到的检查方法分别对12月焚烧炉渣熔融玻璃体2#进行残留二噁英检测和抗压强度、活性指数检测。结果见表5。

表5 熔融玻璃化产物无害化和资源化潜力

熔融玻璃体的二噁英类化合物含量仅为0.074ng-TEQ/kg,远低于《生活垃圾焚烧飞灰污染控制技术规范(试行)》(HJ 1134—2020)“处理产物中二噁英类残留的总量应不超过50ng-TEQ/kg”要求,炉渣中的二噁英成分经过高温熔融后已基本被完全分解,残留量低,实现焚烧残余物的无害化处置。

熔融玻璃体强度活性指数为64%,接近F类、C类粉煤灰(≥70%),具有用于水泥和混凝土的资源化潜力。

(3)熔融炉运行电费成本分析

在熔融炉连续试运行期间,每小时处置量约2吨。通过熔融炉整体的耗电量进行计量,电阻式熔融炉处理焚烧残余物的吨电耗为850kWh,与30t/d的等离子式熔融炉900kWh吨电耗相比[10],电阻式熔融具有一定的成本优势。

4.结论

(1)医疗废物焚烧残余物经过电阻式熔融炉1400~1500℃熔融处置2h后,水淬产生的玻璃化产物玻璃体含量大于99%、酸溶失率低于1%、有害物质浸出浓度远低于GB/T 41015—2021的标准要求、二噁英类残留量小于0.1ng-TEQ/kg,实现无害化处置。

(2)医疗废物焚烧残余物熔融过程中,铁、铜、铬、镍被还原分质,大量富集在铁渣中,可实现有价金属的回收利用;熔融玻璃化产物强度活性指数大于60%,具备调整改性后用于水泥和混凝土的资源化潜力。

(3)通过三相交流式电阻炉进行医疗废物/危险废物焚烧残余物的熔融处置具有工艺可行性,每小时处置量约2吨,吨熔融电耗约850kWh,与等离子体熔融技术相比具有一定的成本优势。