信息物理系统在数控机床智能诊断中的应用

2024-01-16崔伟业刘畅杨琪

崔伟业,刘畅,杨琪

(昆明理工大学机电工程学院,云南昆明 650504)

0 前言

信息物理系统(Cyber Physical Systems,CPS)是计算进程和物理进程的统一体,作为集成计算、通信和控制于一体的下一代智能系统[1-2]。信息物理系统通过人机交互接口实现与物理进程的交互,使用网络化空间以远程、可靠、实时、安全、协作的方式操控一个物理实体。CPS系统由环境感知、嵌入式计算、网络通信、网络控制等组成,具备计算、通信、精确控制、远程协同和自治功能[3]。CPS系统重视对计算资源和物理资源的密切联系与协调,在机器人、智能导航等系统上得到广泛应用[4]。

当前CPS正朝着体系化、层级化、复杂化方向发展[5]。文献[6]在船舶行业开展数字孪生、边缘计算和全寿命周期优化的理论研究,完成通信协议、数字模型、软件及平台架构技术的测试验证。文献[7]通过系统的架构解决方案、通信环境、运行的网络物理对象类型以及整个系统的智能活动对CPS进行分类。文献[8]提出利用区块链技术构建CPS及与CPS相关的外部系统数据实时性和可靠性保障体系,并基于CPS构建区块链的分层模型结构。文献[9]描述了CPS的新需求和新特性,将智能制造模式与云服务相结合构建基于服务的CPS运行模型。然而,由于CPS自身理论和技术难点,以及面向不同产业的垂直纵深应用需求发展,目前还面临着诸多挑战。本文作者从智能感知层、数据决策层、网络层和应用层4个层级对网络物理系统的技术原理和技术路线进行深入研究与分析,并以数控机床为例,开展边缘智能诊断的研究与应用,实现数控机床滚珠丝杠副的在线监测与健康管理。

1 数控机床故障预测与健康管理技术

在航空航天、汽车、核电、高新技术等行业,数控机床的应用十分广泛且发挥着重要的作用。基于复杂系统的可靠性、安全性、经济性考虑,以预测技术为核心的故障预测与健康管理 (Prognostics and Health Management,PHM)系统为自主式后勤保障系统奠定基础[10]。文献[11]指出数据驱动的PHM技术分析流程,包括6个主要步骤--数据采集、信号处理、特征提取、健康评估与诊断、性能预测以及结果同步和可视化。文献[12]提出了一种基于数据驱动的PHM系统架构,包括OPC服务器软件配置和客户端软件开发过程。

数控机床的可靠性、故障诊断、故障预测、性能评估和健康管理等问题日益受到关注,很多学者基于PHM技术对数控机智能诊断系统做出了许多探讨。王毅等人[13]基于STM32和FPGA的数据采集系统提出通过高速以太网接口实时传送采集数据,提高机床运行的可靠性,同时解决了传统数据采集精度差、速率低等问题。王志荣等[14]使用经验模态分解与多尺度熵相结合的振动信号处理方法,分析不同预紧力对滚珠丝杠副振动的影响,并证明了所提取的特征向量明显提高了故障诊断准确率。邓超等人[15]通过分析数控机床的失效原理,建立基于阈值分布的剩余寿命预测模型,并通过数控机床进给系统试验平台验证了所提方法的有效性。通过上述分析可知,目前针对数控机床的故障诊断绝大部分为功能单一的数据孤岛形式,CPS的实际应用性差,而新一轮的科技革命应以智能制造、工业互联网技术为核心。因此,作者提出将信息物理系统应用于数控机床的智能诊断中,推动传统工业朝着数字化、网络化、智能化方向发展。

2 CPS-PHM系统架构设计

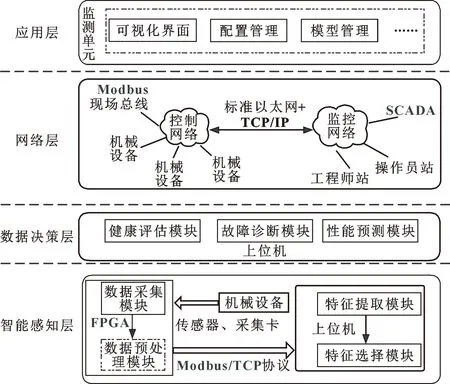

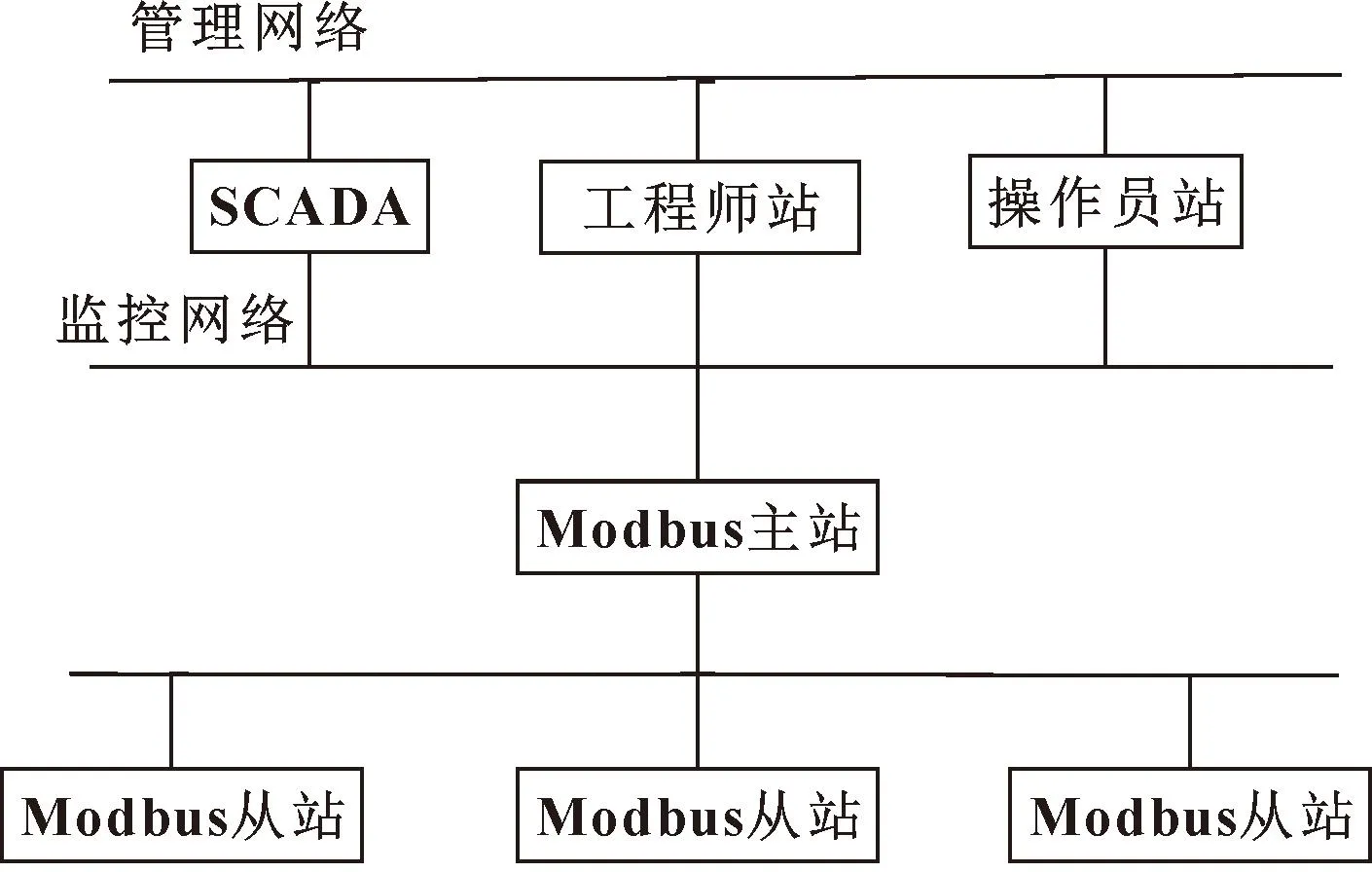

从某种意义上讲,PHM系统就是一个信息系统,因此先进的信息技术必然会对PHM的发展起到推动作用。文中根据CPS原型,结合PHM系统的结构特点以及文献[16]中对“5C”架构的描述,以CPS框架为基础建立了PHM系统架构,其核心思想是利用CPS感知、计算、传输和控制的理论体系构建PHM系统。系统架构采用层级化设计,如图1所示。智能感知层是数据入口,在工业领域即数据采集,也是物理世界和数字世界的桥梁,涵盖FPGA控制器、OPC UA/TCP协议转换、边缘计算等;数据决策层通过挖掘数据获得可付诸行动的各种信息,通过数据驱动决策或建议判断设备是否需要更换部件、是否有潜在故障以及是否停机维护等;网络层通过不同层级之间的网络连接和相互访问实现互联互通;应用层用于操作人员对机械设备运行状态的监测与运维。

图1 CPS-PHM系统架构Fig.1 Architecture of CPS-PHM system

2.1 智能感知层

智能感知层的数据源多样,从多源异构设备和系统获取数据需要设计数据采集体系、数据采集规则、数据分析与清洗、特征提取等功能[17],其中数据采集体系包括设备访问、协议转换以及边缘计算。

2.1.1 数据采集体系

(1)设备访问

设备访问是数据采集建立物理世界与数字世界连接的起点。设备访问用以实现现场和移动设备的泛在连接,通过有线或无线通信方式向云端上报数据。采用以太网协议Modbus/TCP作为基于CPS的PHM系统访问方式,使用标准以太网控制器和IP具有成本低、实现方便等优点,面向控制的实时I/O数据相比TCP实时性更好[18-19]。

(2)协议转换

利用本地标准应用协议对数据进行解析、转换并上传到网络平台,进行数据存取。通过本地数据分析和处理提高即时性,降低网络带宽压力。基于CPS的PHM系统通过工业网关进行协议解析,基于上述的工业以太网Modbus/TCP通信方式,通过MQTT或HTTP等IT协议将数据发送到数据中心。

(3)边缘计算

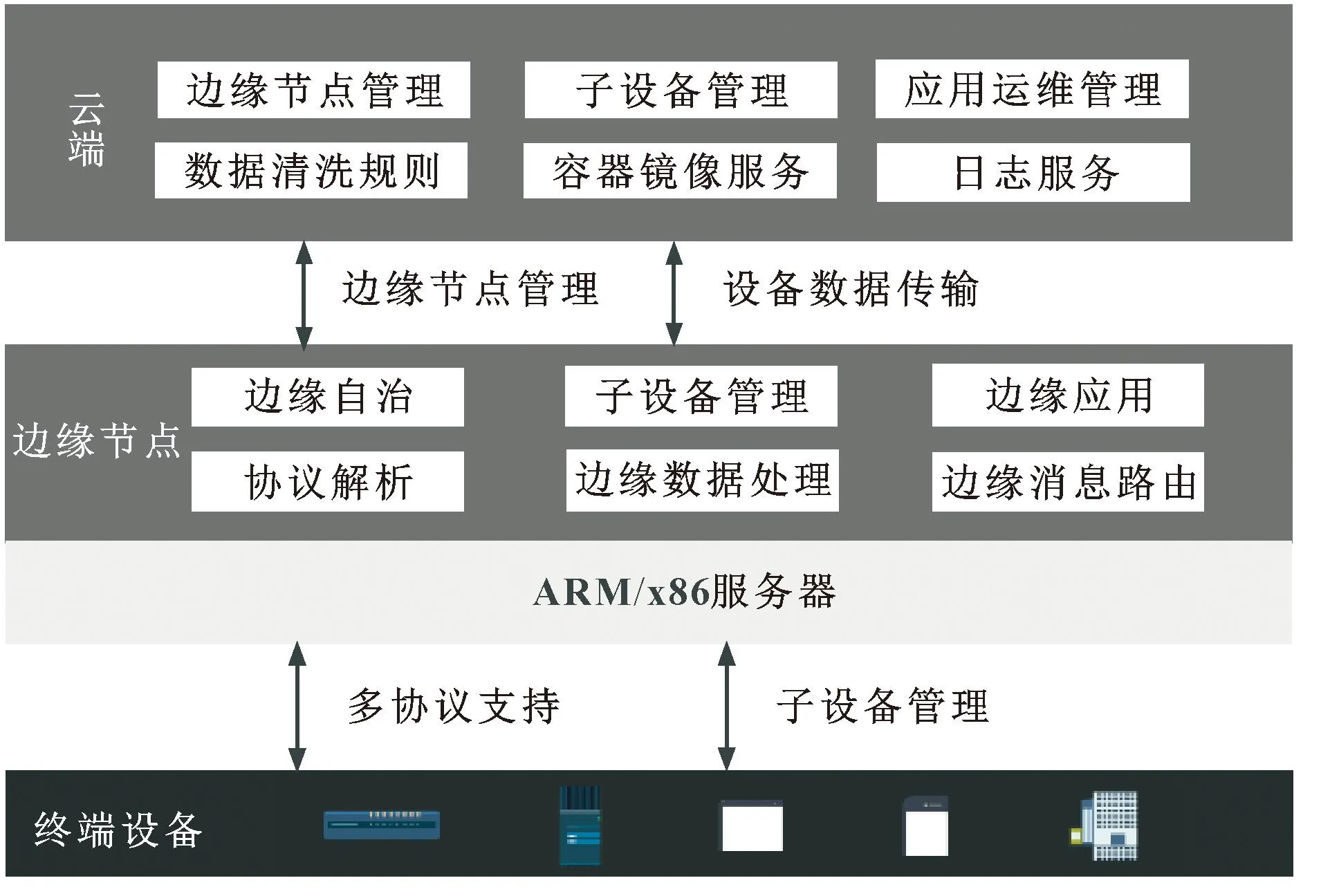

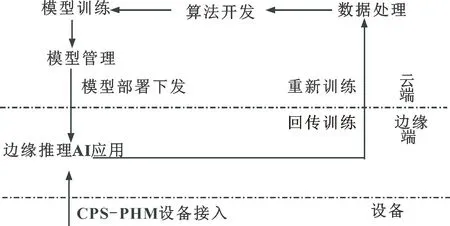

边缘计算是指针对实时性、网络可靠性和安全性等问题,将网络、计算、存储和应用的核心能力相结合,在接近目标或数据源的网络边缘侧,就近提供边缘智能服务[20]。基于CPS的边缘计算流程见图2,边缘节点处于中间位置,经各种协议向下支持不同的设备接入,并提供边缘数据处理、子设备管理功能以及运行边缘应用,在与云端通信中断时,能够正常工作,实现边缘自治;向上接受云端对边缘节点的集中管理,同时,云端可定义边缘节点的数据清洗规则、边缘节点下终端设备的注册与绑定,通过边缘节点实现终端设备管理。

图2 基于CPS的边缘计算流程Fig.2 Edge computing process based on CPS

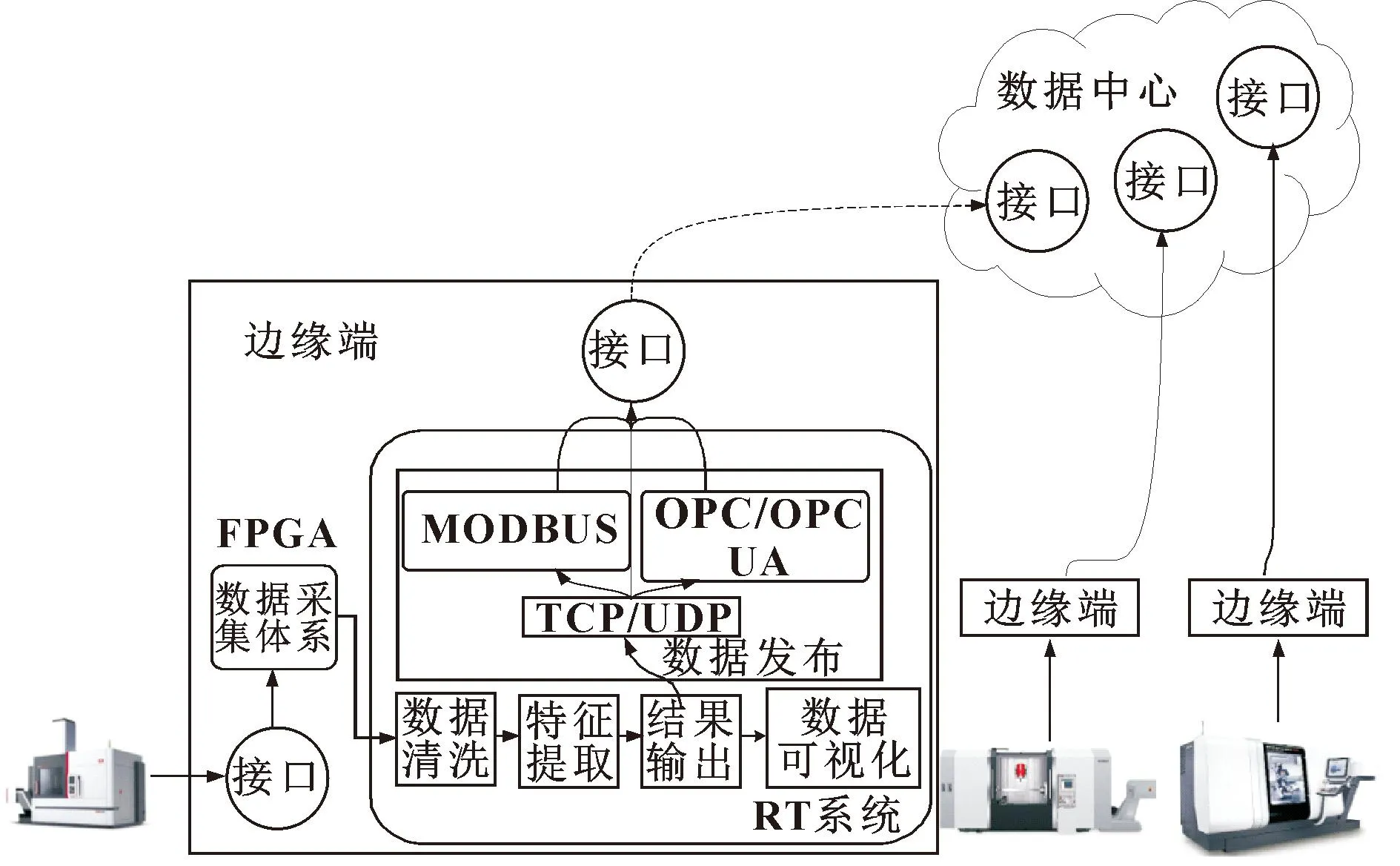

基于CPS的PHM系统中,轻量级边缘智能流程如图3所示,边缘端以CRIO作为边缘设备,由FPGA、RT、传感器、上位机组成。FPGA主要负责采集传感器多物理量数据、采集卡配置、数据写入方式等功能。采集的数据通过Target to Host-DMA发送到RT中。在RT系统中实现配置文件读取、数据采集、数据清洗、特征提取、特征选择、数据传输、数据保存等功能,实现边缘计算在故障诊断系统中的应用。

图3 轻量级边缘智能流程Fig.3 Smart processes with lightweight edges

2.1.2 数据采集规则

数据采集需要提前确定采集卡数量和采集信号类型,在FPGA内部编写多种采样信号程序进行多物理量的信号采集,由上位机选择开启某个通道进行数据采集。

通过FPGA对采集到的数据进行记录,并通过FIFO进行数据流的传输,在Host端显示观测数据,每个数据文件根据TDMS的格式存储。每个文件具有标识、具体时间、文件名称等,以便上位机随时查询历史文件。

2.1.3 数据分析与清洗

数据分析根据实际业务需要对数据进行加工处理,涉及实时计算或者离线分析。由于数据的存储、分析及可视化是一个连续的过程,因此无论采用哪种数据分析手段,都要使数据在平台上无障碍地流动起来。从数据源的配置到数据的预处理(如清洗、过滤),再到数据分析,最后导出结果,其间各个环节都可能存储数据。

离线分析先收集大量数据,然后将数据存储在数据库中,需要时再从数据库批量读取历史数据并进行深度分析,比如统计某台设备一天的运行数据并进行分析,同时按周、月等更长的时间跨度进行计算。

数据清洗包括去除直流分量、离群值,还包括去除传感器读取错误值、零漂移以及重采样;对重采样振动信号采用正则化进行滤波,获得滤波后的振动信号;基于该步骤可以保留有用的频带,去除无意义的频率成分。

2.2 数据决策层

在工业环境中,通过收集和分析控制器、传感器、制造系统(ERP、MES等)的数据,可以进行设备状态监测、预测性维护、生产过程优化等工作,提高生产效率、降低故障率和成本。同时,工业数据的互联互通也为企业的数字化转型提供了基础,可以实现设备之间的协同和优化,推动工业智能化的发展[21]。但是,只有将数据转化为健康指标、故障诊断结果等“有意义”的信息,用户才能在正确的时间做出正确的决策,从而提高生产力。

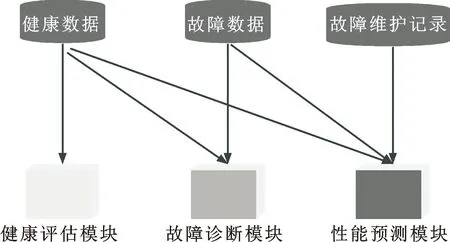

基于CPS的PHM系统中,数据决策层分为3个功能模块,分别是健康评估模块、故障诊断模块、性能预测模块,其类型如图4所示。当只有设备正常工况状态的数据时,使用健康评估模块,当实时采集的数据和历史基线数据有偏差时,健康评估模块可以识别出这种偏差并告知用户。如果采集到设备故障数据,故障诊断模块可匹配实时数据与各种故障类型,对故障进行诊断。更进一步,如果建立了良好的故障维修记录档案,包括故障发生的时间、持续的时间、具体的故障原因,将这些信息用于预测设备寿命,可通过性能预测模块实现预测与健康管理功能。

图4 功能模块类型Fig.4 Type of a function module

2.3 网络层

基于CPS的智能诊断系统架构中,网络层为促进数据的流动和集成提供支撑,共包括网络互联和数据互通。网络互联即各实体间通过网络连接,实现数据传递,重点在于物理连通和数据分发;数据互通即建立标准的数据结构和规范,使得传递的数据能被有效地理解和应用,数据在系统间无缝传递,实现数据的互操作并加以利用。

2.3.1 网络互联

现场总线因较高的实时性和通信速率被广泛应用于传感器和控制器,解决智能化仪器仪表、控制器等设备的信息传递问题。

基于CPS的PHM系统架构网络互联,采用Modbus现场总线实现设备之间的数字通信。如图5所示,Modbus从站和主站之间通过TCP/IP协议连接在一起。再往上,Modbus主站与工程师站之间的监控网络通过标准以太网连接,使用交换机进行数据转发,构建一个独立的局域网。工程师站和操作员站往上连接到IT管理网络,基于标准以太网和TCP/IP,通过交换机组建局域网。

图5 现场总线Modbus网络连接Fig.5 Fieldbus Modbus for network connection

2.3.2 数据互通

开放平台通信统一结构(OPC Unified Architecture,OPC UA)被认为是有前途的、能够实现持续信息交换的标准。OPC UA致力于以同一种语义使计算机、控制器、设备和系统等能相互理解,从而完成协作交互。

OPC实现了访问接口与开发语言无关,它只能运行在Windows平台上。相对于OPC,OPC UA规范不再基于COM/DCOM,所以不但可以在Windows平台上实现,还可以在其他嵌入式平台上运行。硬件方面,除了在PC上运行,OPC UA也可以在云平台或者PLC上运行。

基于CPS的PHM系统架构数据互通,采用OPC UA解决语义互操作问题。在网络层方面,OPC UA基于标准的TCP/IP协议,以二进制传输数据,如图6所示。二进制传输数据对应于OPC UA标准定义的传输协议--UA TCP,它是基于TCP进行优化的二进制协议,具有更高的速度和性能。

2.4 应用层

基于CPS-PHM架构的应用层进行数据化的展现,实现从信息到决策整个数据的流转,包括图形化展现、配置管理、模型管理。

图形化展现部分与各种数据源打通,减少数据搬运时间和资源成本。

配置管理部分为云端对终端设备的统一管理,涉及流程如下:

(1)开发边缘节点接口函数。边缘节点需维护并管理与其他设备的拓扑关系,代理设备上下线,代理设备与CPS-PHM系统通信。在CPS-PHM系统注册边缘节点和边缘节点子设备,并在边缘节点下绑定子设备,同时在边缘节点与CPS-PHM系统之间建立标准的消息通路。消息分为两类:一类是与子设备管理相关的消息(拓扑关系、设备列表、设备上下线);另一类是与设备属性和命令事件相关的消息。

(2)开发终端设备的接口函数。对于协议转换模式,设备采用的协议已经是标准的,通常无须额外开发接口函数,此时边缘节点作为工业网关,需要解析标准协议(涉及参数配置)并将解析后的数据通过MQTT上报系统。设备上线过程中,CPS-PHM系统应校验子设备的身份以及与边缘节点的拓扑关系,校验通过后设备被真正纳入边缘节点的管理。

模型管理部分的作用体现在模型的部署和再训练之间通过云边协同形成完整的工作流和数据流,使模型的优化迭代得以闭环,如图7所示。

图7 云边协同模型管理Fig.7 Management of cloud edge collaborative model

在云端进行大数据量的训练生成AI模型,然后将AI模型打包成镜像部署下发到边缘节点,同时将边缘节点的数据回传到云端再次训练模型,从而形成一个闭环。

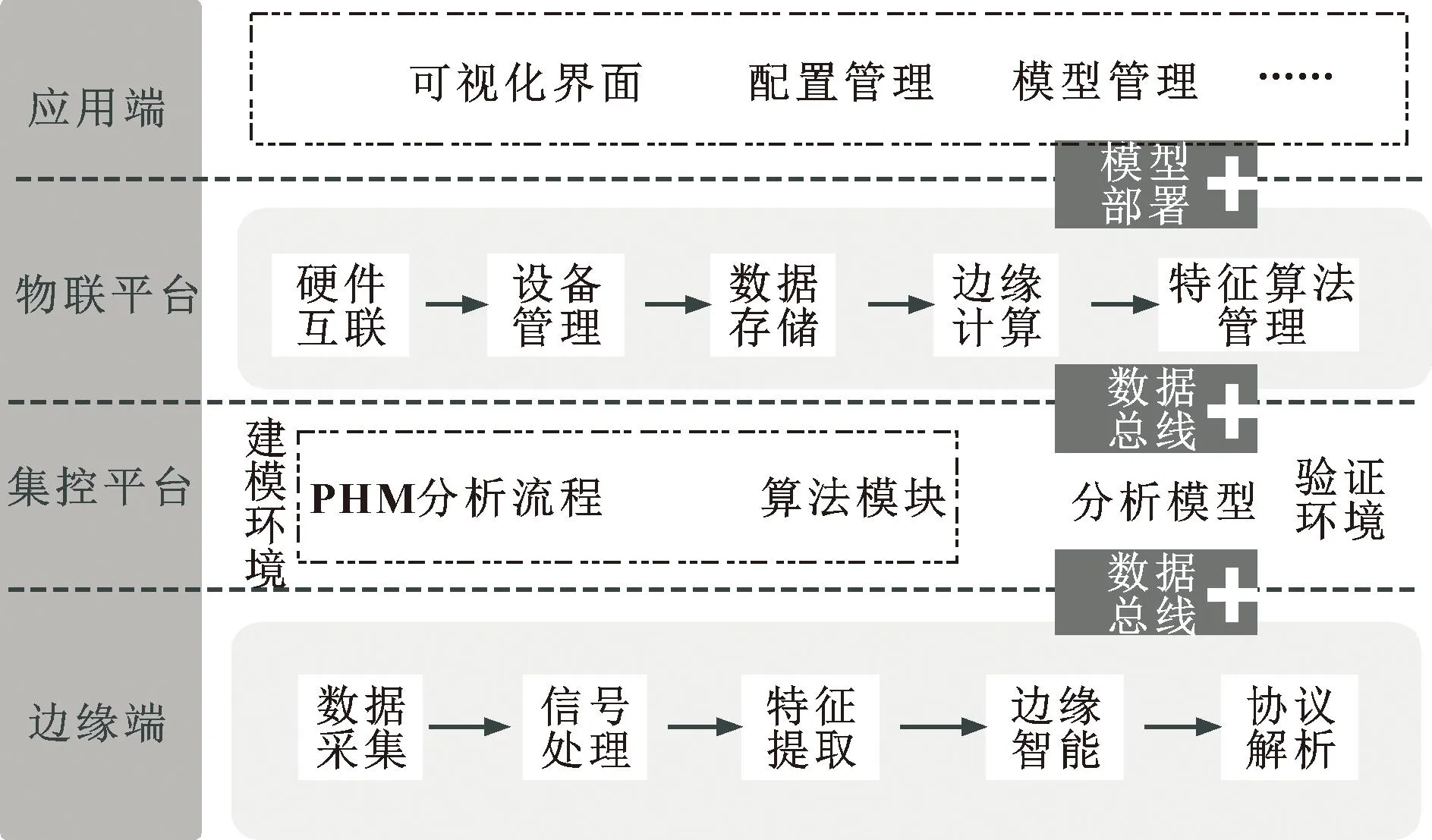

3 数控机床边缘智能诊断系统

数控机床进给系统运行过程中,对稳定性和可靠性的要求极高,滚珠丝杠是数控机床进给系统的重要组成部分,其精度与性能直接影响数控机床的加工质量。针对滚珠丝杠的故障开展预测与健康管理(PHM),实现故障诊断、预测和健康管理,对进一步提高数控机床智能运维稳定性和可靠性具有非常重要的意义。滚珠丝杠PHM系统应包含以下功能,整体架构如图8所示。

图8 整体架构Fig.8 Overall architecture

(1)在线监测丝杠的健康状况

通过对丝杠运行数据实时采集与分析,如振动、温度信号,用户可以通过PHM系统远程实时监测滚珠丝杠的运行状态和健康状况。同时,利用大数据对设备故障的发生过程进行建模和预测。

(2)识别丝杠的早期、中期和晚期故障

丝杆PHM系统采用AI训练模型,结合信号处理、增强和降噪技术识别丝杠早期、中期和晚期故障,并诊断出松动、不对中和点蚀故障,其中包括螺母和螺母座松动、螺栓松动轴承联轴器滑台、丝杠故障点蚀、丝杠轴不对中4种故障模式。

(3)远程部署和配置PHM算法

将模式识别和实时预测等算法嵌入地面数据中心,用户可以远程配置数据采集方案,并按需采集其中疑似故障的原始数据,同时在平台上运用机器学习算法对数据进行分析。

底层为边缘数据采集和特征提取,针对接入的工控设备、CMS设备或工业PC等,通过协议解析和数据预处理,保证数据的质量和全面性。丝杠物联网平台是IT服务器的中心。集控平台提供建模环境和验证环境,管理着每一个运行的模型。新的故障数据产生时,集控平台对模型进行再优化和迭代,并可以一键部署至全部数控机床组,针对每一台数控机床,都可以利用其自身产生的数据开发最有效的模型。PHM应用层进行数据化的展现,以此对接EPR等系统,实现从信息到决策整个数据的流转。

3.1 数控机床PHM系统分析流程

(1)PHM故障预测与管理

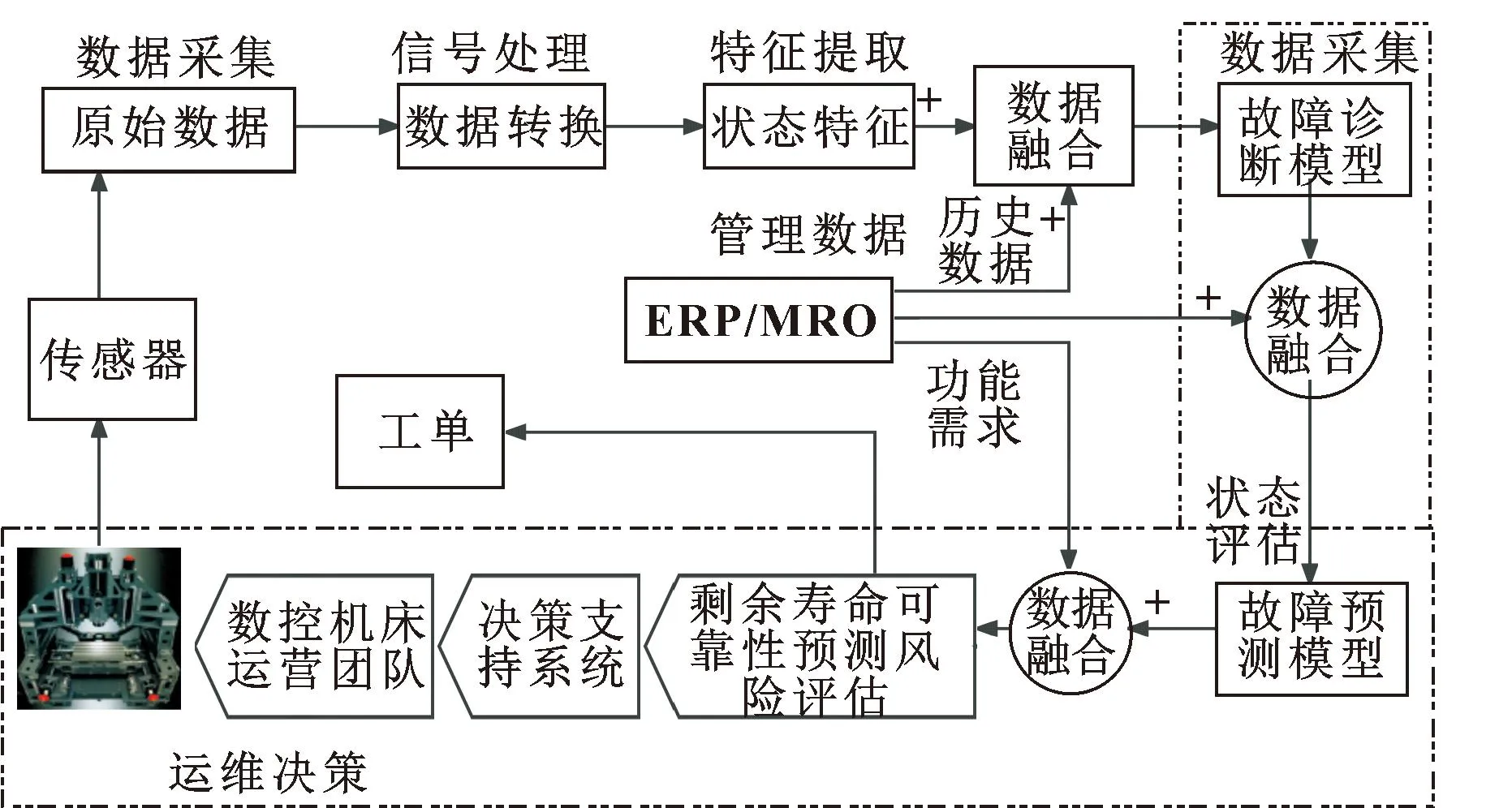

整个分析流程如图9所示。从原始的数据采集到提取设备状态相关的特征,基于机制模型、数据驱动的模型分析,原始数据通过数据融合将状态特征、故障诊断模型、故障预测模型数据与运维相关的系统如MRO/ERP系统对接,形成PHM的基本流程。

图9 PHM分析流程Fig.9 PHM analysis process

(2)基于数据驱动的分析

结合数控机床滚珠丝杠的背景和原理,从机制模型的角度出发,基于传统的丝杠监测和振动分析方法,进一步使用机器学习等方法完成PHM方案,包括选择特征提取、性能评估、性能预测的机器学习算法。算法应能够自适应各种不同的工况。

(3)实验与数据采集说明

实验设备使用哈工大机器人(山东)智能装备研究院研制的滚珠丝杠副试验台。利用加速度传感器(型号为603C01),以采样频率20 000 Hz采集固定轴承座(近电机端)、支撑轴承座(远电机端)、丝杠滑台以及螺母座处的振动信号。

采集工况主要为滚珠丝杠正常、不对中和松动,采集转速为300、900、1 200 r/min的振动数据。

3.2 应用效果--数控机床边缘智能诊断系统

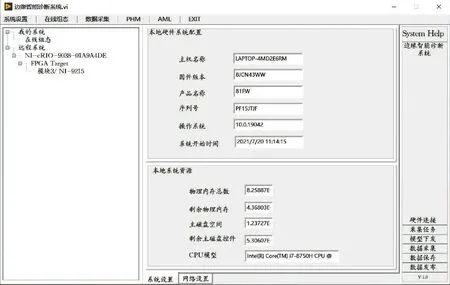

边缘智能诊断系统的硬件部分由FPGA、RT Host组成的下位机CRIO和由PC计算机组成的上位机。边缘智能诊断系统由在线组态、数据采集、PHM、AML组成的客户端软件,系统总界面如图10所示。

图10 边缘智能诊断系统总界面Fig.10 The overall interface of the edge intelligent diagnostic system

在基于CPS边缘智能诊断系统的支持下,有望实现数控机床滚珠丝杠副从事后维修(解决问题)向预测性维护(避免问题)的转变。分析人员可对滚珠丝杠副进行实时监测与分析,运维人员可结合模型分析结果优化运维策略,提升齿轮维护的效率。

4 结束语

文中提出的CPS-PHM系统架构依托工业物联网的技术支撑,涉及传感器知识、泛在网络连接、边缘计算、云计算、工业数据建模、大数据分析、人工智能等众多技术领域,并与工业自动化密切相关。文中围绕网络物理系统体系架构,从智能感知层、数据决策层、网络层、应用层对各个层级的技术原理、技术路线深入研究与分析。基于文中提出的框架开展数控机床边缘智能诊断的研究与应用,实现数控机床滚珠丝杠副的在线监测与健康管理,文中提出的体系架构具有以下优点:

(1)从管理角度,日常线上监控将极大降低设备管理风险,并保证设备运行安全和生产连续性。

(2)提高了设备利用率,支持设备产能、设备综合效能和设备故障率分析,提供工厂与工厂之间、车间与车间之间、车间的不同生产线之间不同维度的比较,能够在设备的任务分配是否合理、是否存在长期闲置浪费的分析层面上,实现在更大的时间和空间跨度范围提高识别准确率。