HE63卧式加工中心多体动力学仿真分析

2024-01-16卢强陆会鉴李军强

卢强,陆会鉴,李军强

(纽威数控装备(苏州)股份有限公司,江苏苏州 215153)

0 前言

装备制造业作为基础制造业的重要组成部分,为国家经济的发展和综合实力的提高提供了强有力的保障。有“工业母机”之称的数控机床,在装备制造业领域有着无法比拟的地位,在船舶、汽车、航天航空及发电设备等制造生产领域得到广泛的应用[1]。

数控机床的加工性能与机床整体的动态性能直接相关,因此对数控机床整体系统进行多体系统动力学仿真是数控机床设计工作的重要内容。

近些年来,国内外许多学者针对机床动力学特性开展了研究。ZATARAIN等[2]利用有限元分析软件对机床部件进行仿真建模,分析同一种部件在不同位置、不同结构下的动力学特性。LAW等[3]基于传统有限元建模方法,利用改进降阶模型子结构进行建模仿真,获得机床不同加工位置的动力学特性。刘海涛、赵万华[4]根据机床整体质量、刚度和阻尼矩阵随机床刀具位置姿态的改变而改变,建立了三轴机床的模型,仿真分析了刀具在不同位置时的整机固有频率。

目前,国内的研究主要是在机床单个零部件的动力学分析或静力学分析方面。但是对于机床整体系统来说,由于其结构复杂、零部件接触面刚度和阻尼等参数难以确定[5]。针对静力学分析难以考虑惯性力的问题,本文作者通过调整接触单元刚度和阻尼的方法进行整机动力学分析,研究机床主轴、导轨面等关键点的振动量、变形量[6]。

1 机床结构及说明

HE63机床是正T形卧式加工中心,整机具有结构紧凑、布局合理、加工精度高等特点,是一种高端卧式加工中心[7-9]。为了深入地研究该机型的特性,进一步提高该机型的性能,对它进行动力学仿真分析。HE63机型的结构示意如图1所示。

图1 HE63机型结构示意Fig.1 HE63 structure

2 分析前处理

2.1 模型简化处理

在不影响整体刚度分析的前提下,去掉配体中的螺钉、螺母、销钉、垫圈、垫片等很小的零件,同时去掉零件中的小孔、倒角、圆角、凸台等细小的特征[10]。忽略机床防护罩及附件(冷却、液压)对机床刚度及振动的影响。

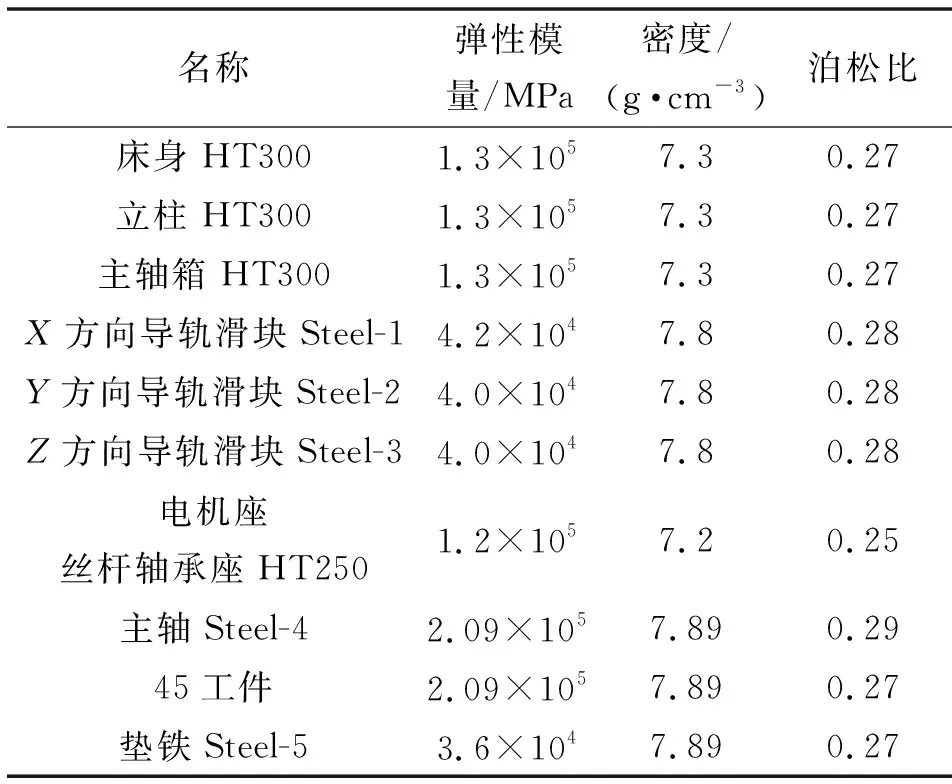

2.2 材料设置

零件的刚度与材料的弹性模量直接相关,为了提高分析精度,必须获得导轨、滑块、垫铁等部件准确的弹性模量[11],使其刚度与实际接近[12]。主要部件的材料属性如表1所示。

表1 主要零件的材料属性Tab.1 Material attribute of main parts

3 动力学分析

动力学(Dynamics)是运动学与力学的统称,它主要研究机构上作用的所有力,包括平衡的或非平衡的力、组件的质心、加速度的惯性力。根据是否考虑零部件变形情况又分为刚体动力学和柔性体动力学[13-14]。典型的动力学分析流程如图2所示。

图2 动力学分析流程Fig.2 Flow of dynamic analysis

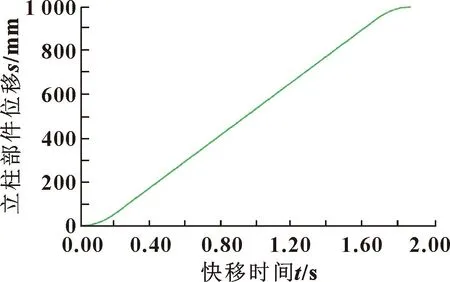

3.1 机床刚体动力学分析

机床刚体动力学主要是研究机床各个进给轴的加减速运动,包括启动、加速、匀速、减速等运动,即加减速运动时运动部件的位移、速度、加速度及关心部件的受力、力矩等随着时间历程的变化情况。

在Rigit Dynamic模块中,时间步设置Δtintial=1/(20fresponse),其中Δtintial为初始时间步长,考察机床不同的模态振型,最后确定哪些模态对机床的动态响应有贡献,进而确定所关心的最高阶模态频率fresponse,即fresponse为所关心机床结构振型的频率。

X轴运动工况下,按照最大加速度分析,即0.2 s内立柱部件速度达到最大36 m/min,再匀速,最后减速,0.2 s内速度由最大减小到零。立柱部件的位移曲线如图3所示,移动的位移为996.74 mm。

图3 立柱部件的位移曲线Fig.3 Displacement curve of column

立柱部件的最大速度为599.93 mm/s,接近该机床最高快移速度36 m/min。

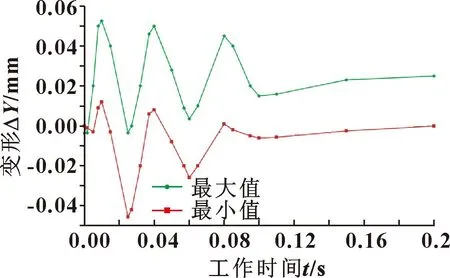

3.2 机床柔体动力学分析

机床柔体动力学分析能够确定机床整体系统在任何类型载荷作用下的动态响应,与刚体动力学不同的是,物体可以是柔性的,柔性体可以是线性或非线性材料,能够获得零件的应力和应变结果。在动力学中引入时间的概念,位移、速度、加速度都是时间的函数[15],研究机床关键部件在动态载荷作用下的振动量、变形量。

3.2.1 考虑切削力时柔体动力学分析

以卧式加工中心典型加工工况进行分析,机床的进给轴先加速运动,当速度达到3 m/min时开始切削,施加切削力,各个进给轴保持加速度为1 000 mm/s2进行加速切削加工[16]。

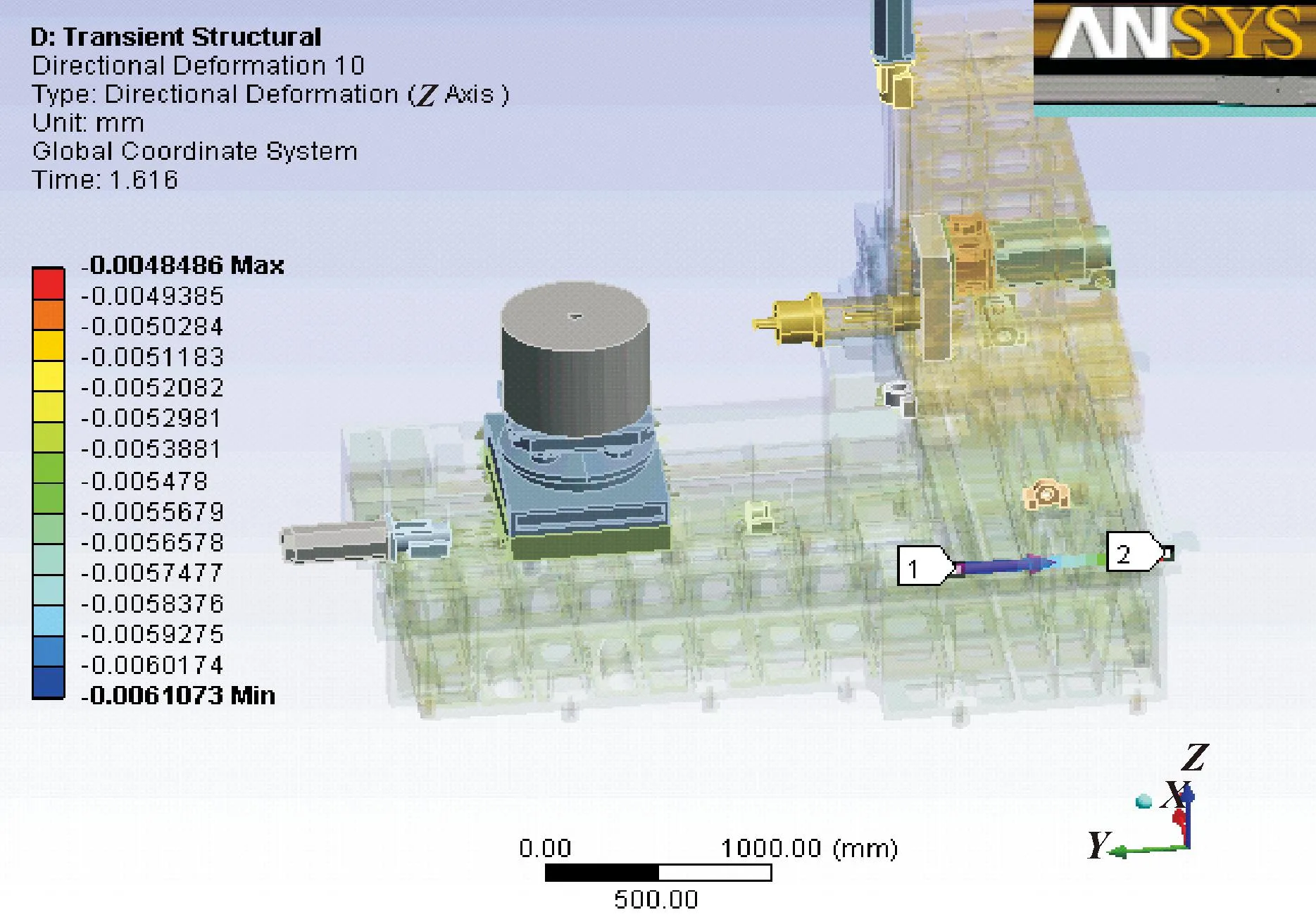

整个加工过程中,立柱Y向(前后方向)变形曲线如图4所示,最大变形量为0.052 6 mm。

图4 立柱前后方向(Y向)变形曲线Fig.4 Deformation curves of column in front and back direction (Y direction)

3.2.2 静力学和动力学分析结果对比

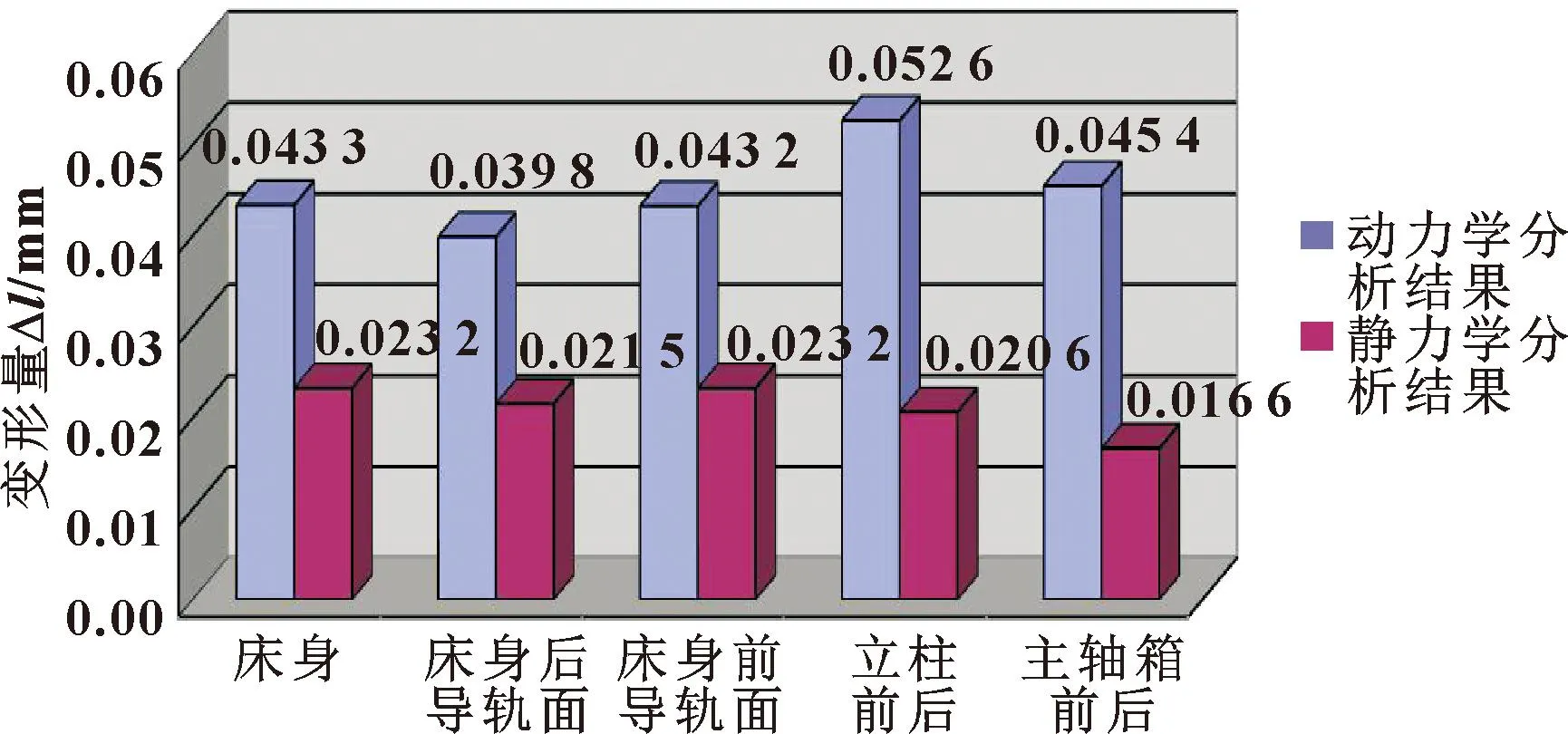

在各个部件的位置相同、切削力大小方向相同的条件下,分别对整机进行静力学分析和动力学分析,对比静态和动态状况下各个部件的变形量,如图5所示。

图5 静态和动态各个部件变形量对比Fig.5 Comparison of static and dynamic deformations of each component

由图5可以看出:动力学分析的变形量明显大于静力学分析,动力学分析的结果是整个过程中最大的变形量,一般是机床加减速时的数值。当机床加减速运动加工时,该变形量对机床性能影响很大。

4 动力学分析的一些关键技术的应用

机床动力学分析可以分析运动部件在行程范围内的变形量,各个导轨面法向变形量、导轨面偏差量等[17]。

4.1 导轨面法向变形分析

首先设定测量参考点如图6所示,测量点1为立柱导轨面前后方向弯曲变形,测量点2为床身后导轨面法向变形。

图6 测量参考点设定示意Fig.6 Measurement reference point

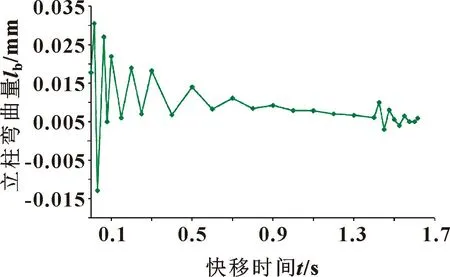

主轴箱部件全行程内,测量点1在法向的变形可以反映出随着主轴箱运动立柱的弯曲变形情况,如图7所示。

图7 主轴箱在不同位置时立柱的弯曲线Fig.7 Bend curves of column when headstock is in different position

由图7可以看出:除了开始波动之外,立柱的弯曲量(前后方向变形)逐渐减小,说明立柱的弯曲量随着主轴箱向下运动逐渐减小。由图7和文献[18]中的数据可知:主轴箱在最高点时立柱弯曲量为0.017 8 mm,当主轴箱移动到最下方时立柱弯曲量为0.005 9 mm。

立柱部件全行程内,测量点2在法向的变形可以反映出随着立柱的移动床身导轨面的变形情况,如图8所示。

图8 床身后导轨面法向变形Fig.8 Normal direction deformation of guideway surface behind the bed

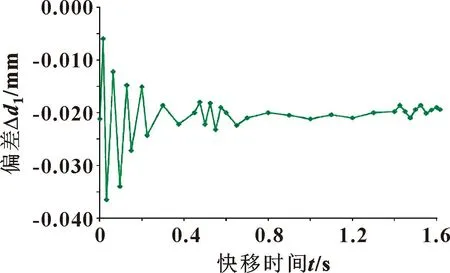

4.2 导轨面法向偏差分析

在机床运动过程中,2条导轨面法向变形较大时严重影响机床的精度,如图9所示。由于图中点1、2高度不一致造成一定的倾角[19],立柱将向前端倾斜。分析立柱运动过程中点2与点1的法向偏差量,全行程内床身后导轨面法向变形偏差对比如图10所示。

图9 测量点变形示意Fig.9 Deformation of measuring point

图10 床身后导轨面法向偏差Fig.10 Normal direction deviation of guideway surface behind the bed

从图10中可以看出:床身后导轨面1要比2变形量大,即导轨面2比导轨面1高,从曲线图及数据整理可得偏差为0.004 8 mm。

4.3 柔性体的主轴动平衡分析

分析主轴存在不平衡量时,主轴旋转对立柱、主轴箱振动的影响,分别比较主轴箱在上下方向和左右方向的振动量。

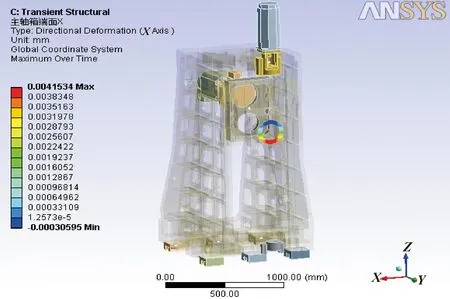

按照最大扭矩驱动主轴,随着时间增加主轴加速旋转,直至达到最高转速。存在不平衡量时,整个运动过程中主轴箱端面左右方向最大振动量如图11所示。

图11 主轴箱端面左右方向变形Fig.11 Deformation in the left and right directions of headstock end surface

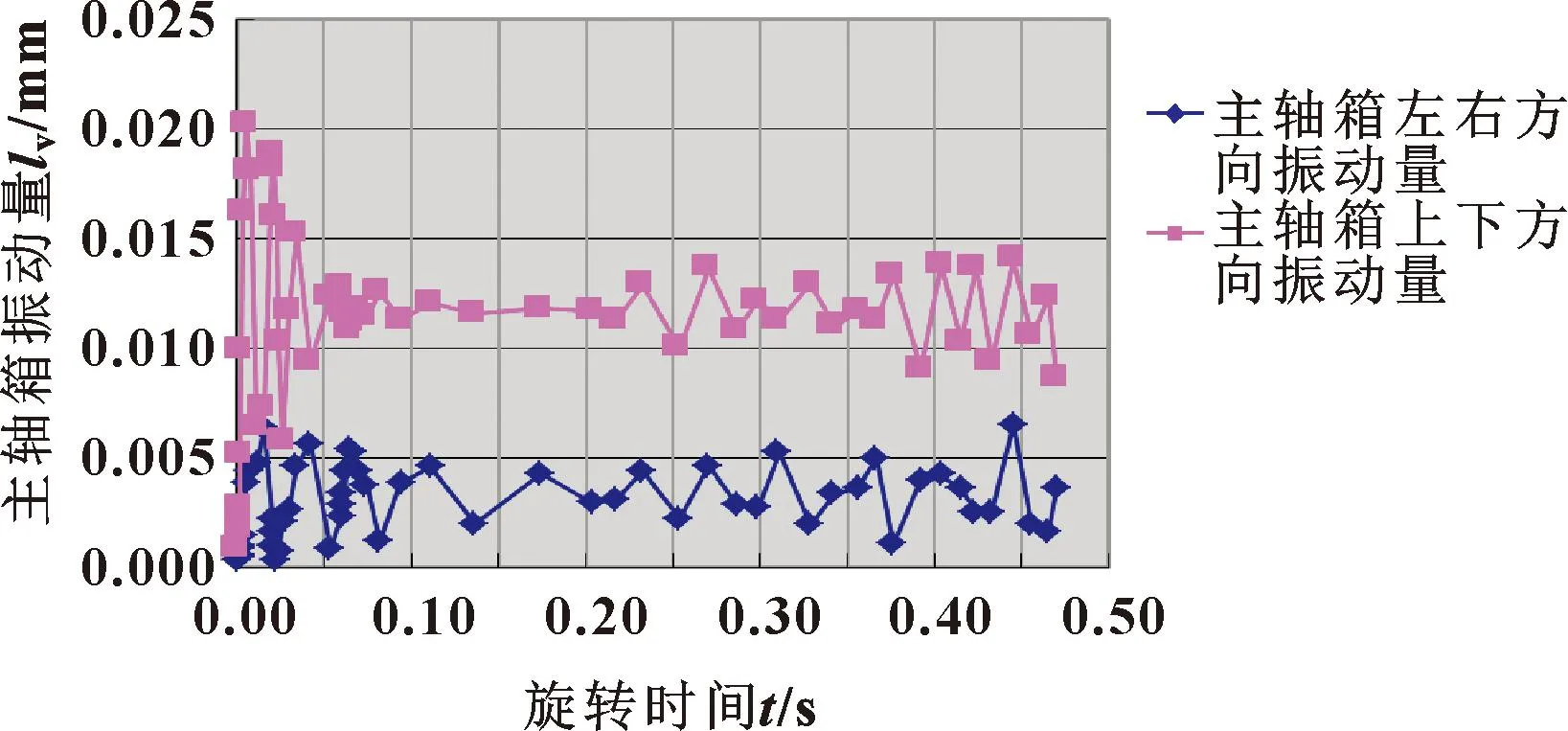

主轴箱在左右方向和上下方向振动量对比曲线如图12所示,最大振动量达到0.02 mm。

图12 主轴箱在不同方向的振动量Fig.12 The vibration of the headstock in different directions

从图12可以看出:当主轴存在不平衡量时,主轴箱在上下方向的振动量大于左右方向,说明立柱和主轴箱构成的部件在上下方向的刚度小于左右方向。因为主轴箱上下方向的刚度主要取决于丝杆的轴向刚度,而丝杆的刚度远小于立柱左右方向的刚度。

综上可知:机床在启动、加减速时变形和振动较大,原因为运动部件从静止到运动过程会产生振动现象。零部件的振动直接影响机床的加工精度,因此机床研发过程一定要严格控制振动量。

5 总结

文中基于ANSYS Workbench软件对HM63整机进行了多体动力学仿真分析,分析典型工况下关键零部件的变形和振动。机床在启动、加减速时变形和振动较大,主轴存在不平衡量时,主轴旋转对立柱、主轴箱的振动影响较大。机床零部件的振动直接影响到机床的加工精度,因此机床研发过程一定要严格控制机床的振动量。

通过柔性多体系统动力学技术,研究整机动力学性能的影响因素,为新产品的开发提供了有效的手段。