基于空气纤维膜的模块化制氮充氮设备设计与应用

2024-01-16张君天胡攀辉安志恒张国军王世超张大伟于鑫

张君天,胡攀辉,安志恒,张国军,王世超,张大伟,于鑫

(上海航天精密机械研究所,上海 201600)

0 前言

氮气的化学性质稳定,在工业、军事领域有着重要的作用,是工业产品中使用广泛的保护气,能够为产品提供干燥的气氛环境,以免出现锈蚀。在钎焊领域,氮气可以作为钎焊保护气以防止工件焊接过程氧化[1];在煤矿领域,井下常采用移动式制氮机制取氮气以抑制瓦斯爆炸[2];在化工领域,氮气常被用做石油化工装置中的吹扫气、保护气和密封气[3];在航空领域,机载制氮系统采用气体分离膜将发动机引气分离,将氮气注入油箱进行惰性化,该技术在军用飞机、民用客机、运输机和直升机上均有应用[4-5]。氮气在军事领域也有非常广泛的用途。随着航空武器装备的发展,对氮气的需求量也越来越高,例如某型自行火炮的火控、眇导等光电仪器内采用注入氮气的方法进行保护[6],贮运发射筒作为重要的发射载具,是导弹武器系统的重要组成部分,需要使用氮气置换发射筒内的空气,保持发射筒内处于氮气保护状态[7-8]。

目前氮气主要采用标准氮气瓶直接进行充装,但在战术阵地等边远地区运输氮气瓶不便。基于此需求,本文作者设计一种基于空气纤维膜的模块化制氮充氮设备,可以直接用于贮运发射筒的氮气充装,也可以为标准氮气瓶充装。

1 系统组成和原理

1.1 制氮方法选择

常见的制氮工艺包括深冷分离制氮、PSA变压吸附制氮、膜分离制氮等。深冷分离制氮的原理主要是将空气经过压缩、冷却、净化后利用热交换把空气液化,再根据液氧和液氮的沸点不同,通过精馏方法获得富氧液空和氮气[9]。PSA变压吸附制氮的工作原理主要利用了氧和氮在碳分子筛表面上的扩散速率不同,在不同压力下吸附容量不同,降低压力即可解吸碳分子筛吸附的氧分子从而循环利用碳分子筛。变压吸附技术已经在制氮车辆[10]、小型制氮系统[11]以及大型化工生产中使用[12-13],技术较为成熟。膜分离制氮的工作原理为:利用氮气和氧气在膜中的溶解度和扩散速度不同,氮气在膜两侧压差作用下渗透较慢得到富集,从而实现氮氧分离的目的。膜分离方法在航空领域和军事领域应用较多,经历过严格的试验考评,具有流程简单、操作方便、稳定性好、节能和免维护等特点。这一技术已经在海军及空军配备的ZD-1型航空制氮车、HCBZ01-40型航空制氮车和K/DZZ-2型航空制氮车等新型制氮装备中推广应用[14-15]。深冷分离制氮技术占地面积较大,不适用于便携式制氮设备;PSA变压吸附制氮方法相比膜分离技术的启动时间更长,且在制氮过程的吸附-降压-解吸-吸附过程中存在压力波动;而膜分离制氮方法在常温高压下工作,无需循环切换工作模式,氮气压力稳定,故选用膜分离制氮技术。

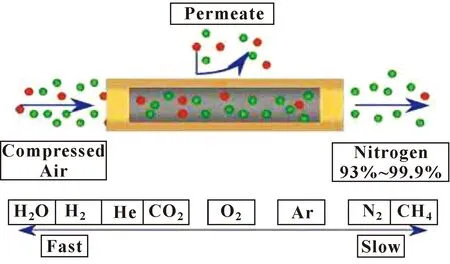

采用膜空分法的工艺流程如下:当2种或2种以上的气体混合物通过高分子膜时,由于各种气体在膜中溶解度和扩散系数的差异,导致不同气体在膜中相对渗透速率不同。根据这一特性,可获得各种气体,气体分为“快气”和“慢气”。当混合气体在驱动力--膜两侧压力差作用下,渗透速率相对快的气体如水、氢气、氦气、硫化氢、二氧化碳等过膜后,在膜的渗透侧被富集,而渗透速率相对较慢的气体,如甲烷、氮气、一氧化碳和氩气等气体则滞留在膜的滞留侧而富集,从而达到混合气体分离的目的。制氮膜工作流程示意详见图1。

图1 氮气膜工作原理Fig.1 Working principle of nitrogen membrane

环境空气经压缩净化,除去油、水、灰尘后,经加热器加热至约40 ℃时进入膜分离器进行分离。首先,压缩空气中的氧气、二氧化碳以及少量水汽会快速渗透过膜壁,并通过模组压力箱侧面的排气孔在大气压条件下排出;空气中的氮气渗透过膜壁的氮气分析仪检测氮气纯度,检验合格后送至用气点。经过富集的氮气纯度可以达到99%以上,产气量为1.8 m3/h。氮气膜构造示意详见图2。

图2 氮气膜结构示意Fig.2 Structure of nitrogen membrane

1.2 总体设计

制氮充氮设备由3个主要模块组成:制氮模块、增压模块和充氮模块。其中,由制氮模块产生的低压氮气作为低压氮气源,可直接经充氮模块对贮运发射箱(筒)进行充氮作业,也可以由增压模块对低压氮气进行增压,以高压气体为标准氮气瓶进行充装。

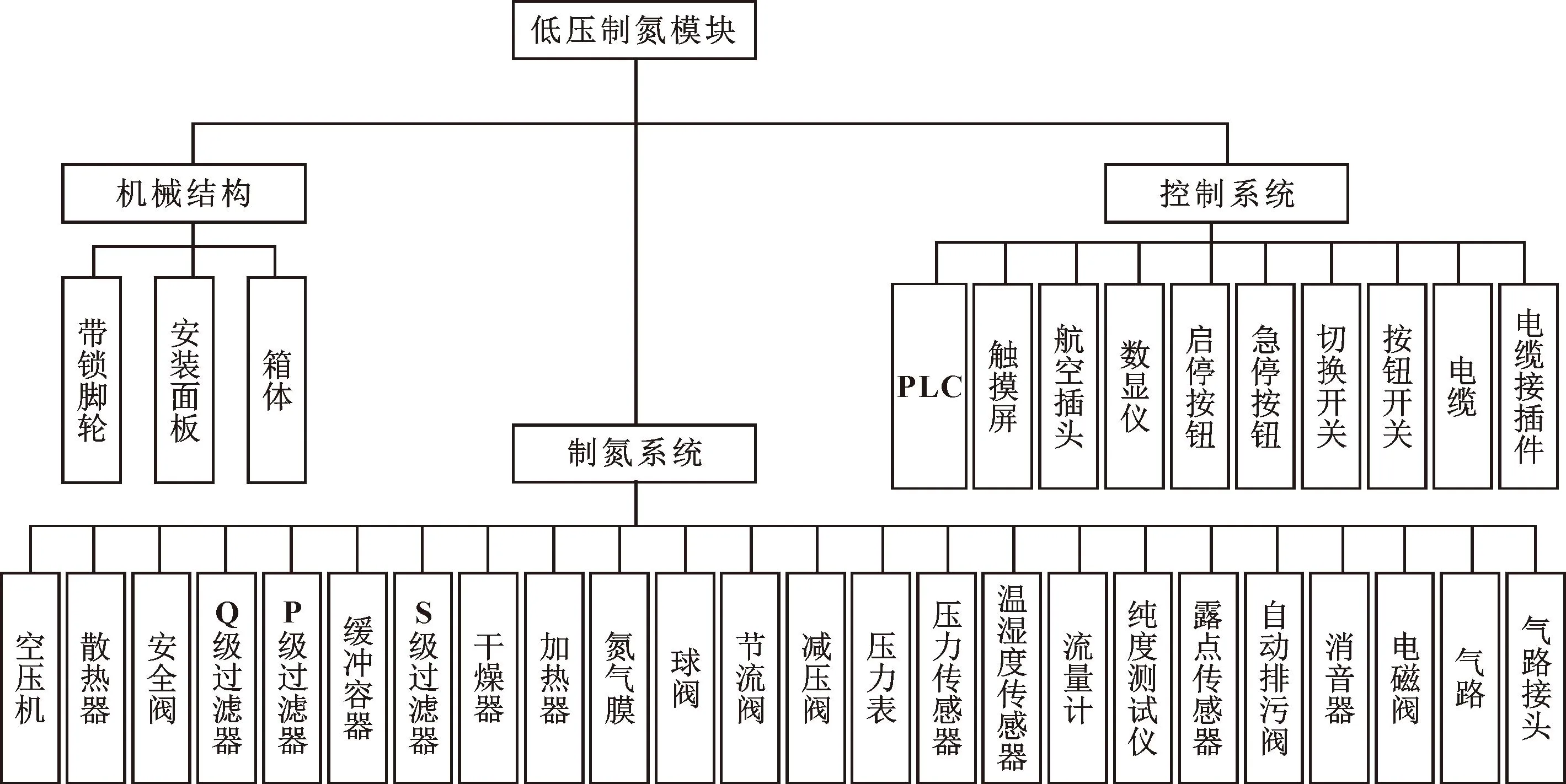

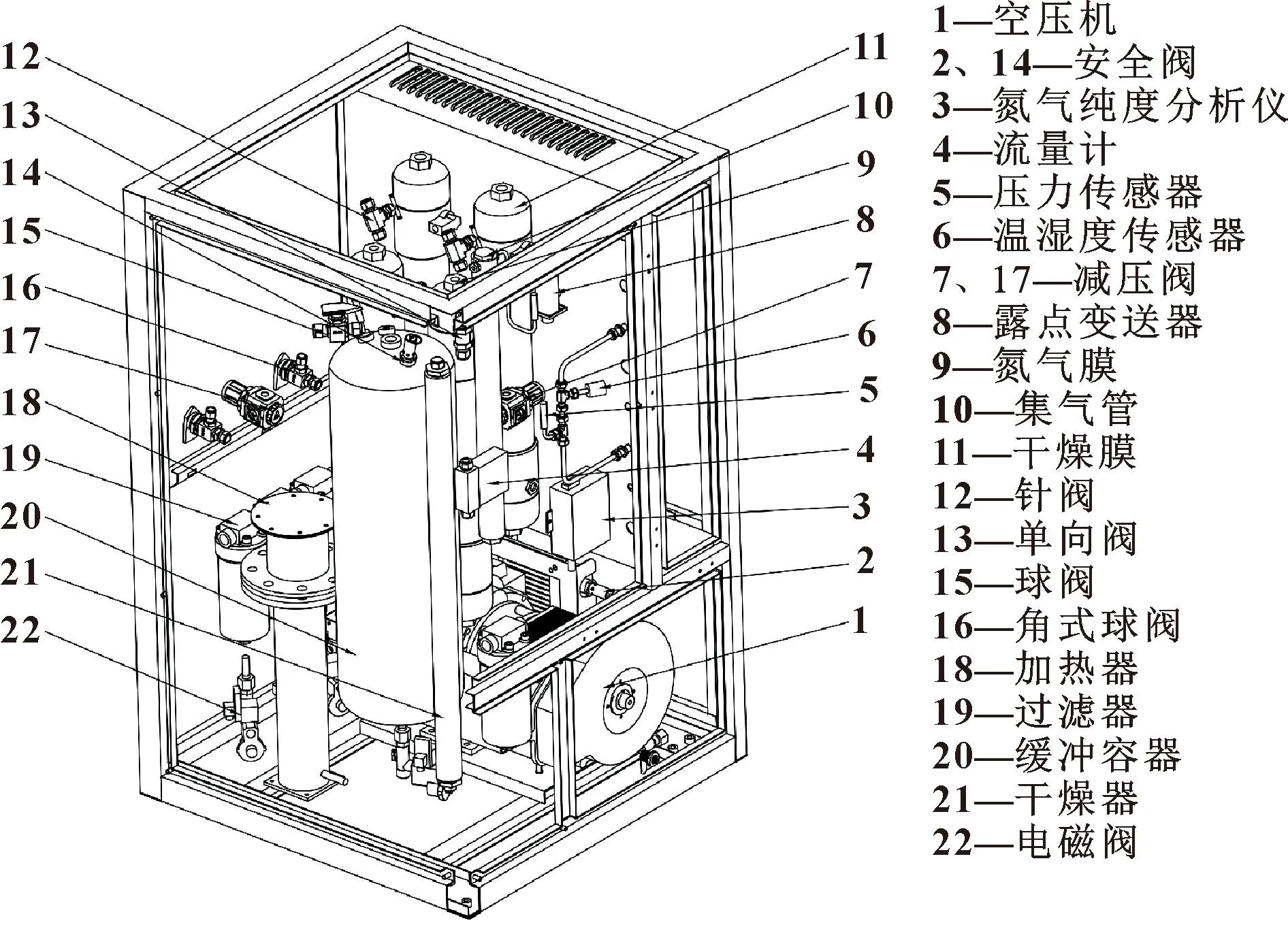

低压制氮模块制氮系统主要由压缩空气机组、缓冲容器、气体过滤干燥器(Q、P、S三级过滤器)、加热器、氮气膜、气路控制阀、气体质量检测传感器、PLC、触摸屏等控制元件和低压氮气充气装置等组成,主要功能为输出合格的低压氮气和可直接进行低压氮气充氮防护(在线检测大气环境的绝对压力和温湿度数据)。低压制氮模块详见图3。

图3 低压制氮模块组成Fig.3 Composition of nitrogen producing module

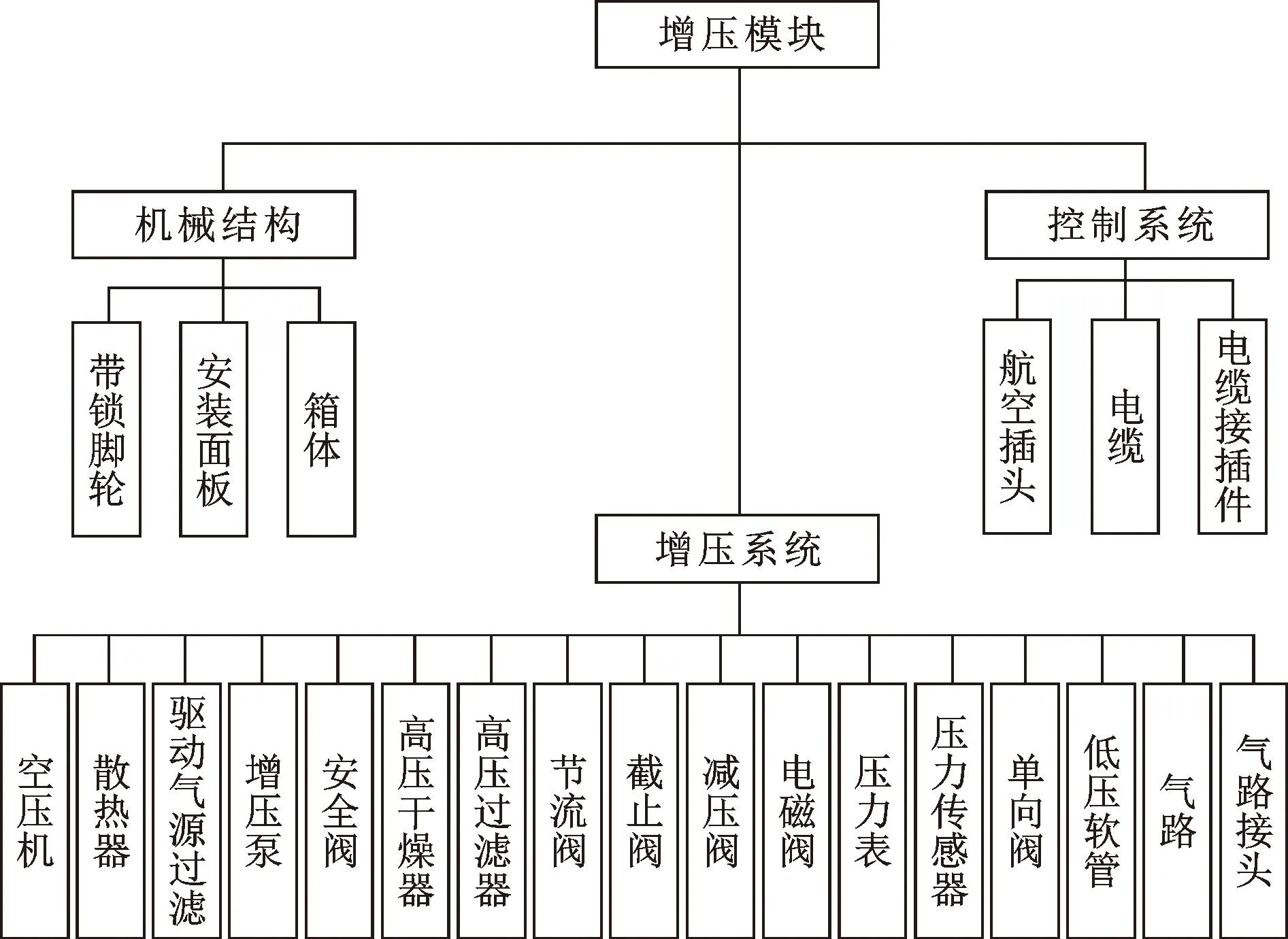

增压模块主要由空压机组、增压泵、气体干燥和过滤装置、管路控制阀、压力传感器等组成(如图4所示),控制系统共用低压模块中的程序,集成在制氮模块中。

图4 增压模块组成Fig.4 Composition of booster module

充氮设备主要由机械结构、气路系统以及控制系统等组成。机械结构主要包括充气枪、安装面板以及箱体等,其作用是连接发射筒充气活门、固定电气与气路元件;气路系统包含氮气瓶、减压器(含压力表)、进气电磁阀、排气电磁阀、筒内压力传感器、筒内温湿度传感器、环境压力传感器、环境温湿度传感器以及气管、气路接头等,实现发射筒充气与排气功能;控制系统包括蓄电池模块、PLC、触摸屏、航空插头、接线端子以及控制软件等,接收传感器信号,驱动电磁阀工作,实现氮气重装作业。充氮模块的系统结构如图5所示。

图5 充氮模块组成Fig.5 Composition of nitrogen filling module

1.3 结构及布局

1.3.1 制氮模块

制氮模块的整体布局如图6所示(移除覆板等),采用移动式封闭箱体结构,阀门、仪表等内嵌式安装在操作面板上。框架上安装脚轮,并设置固定装置,设备在使用时固定,使用完之后可以解锁移动。箱体使用框架结构,四周覆板均可拆卸,便于安装和维修。低压制氮模块内设控制模块,集成制氮模块和增压模块的控制部分。所有元器件用螺栓固定在支架上,内垫一层软胶皮,用于抗震。低压制氮模块在空压机位置两侧安装活动门,方便空压机和散热器散热。空压机吸气口与散热口位置错开设计,防止空压机吸入热空气,气体输出温度过高而影响后端过滤、除水、除油等过程的效率。干燥膜、氮气膜的排气口和不合格氮气排气口安装了消音器,排气位置在设备出气口侧,在低压制氮模块所排放的富氧空气中,氧含量达到30%~45%,因此,该富氧空气排放口附近禁止用火。

图6 制氮模块整体布局Fig.6 Layout of nitrogen producing module

1.3.2 增压模块

增压模块的结构布局如图7所示,采用移动式封闭箱体结构。模块框架安装有可以自锁的脚轮,周身覆板为可拆卸结构,阀门、仪表等内嵌式安装在操作面板上。

图7 增压模块结构布局Fig.7 Layout of booster module

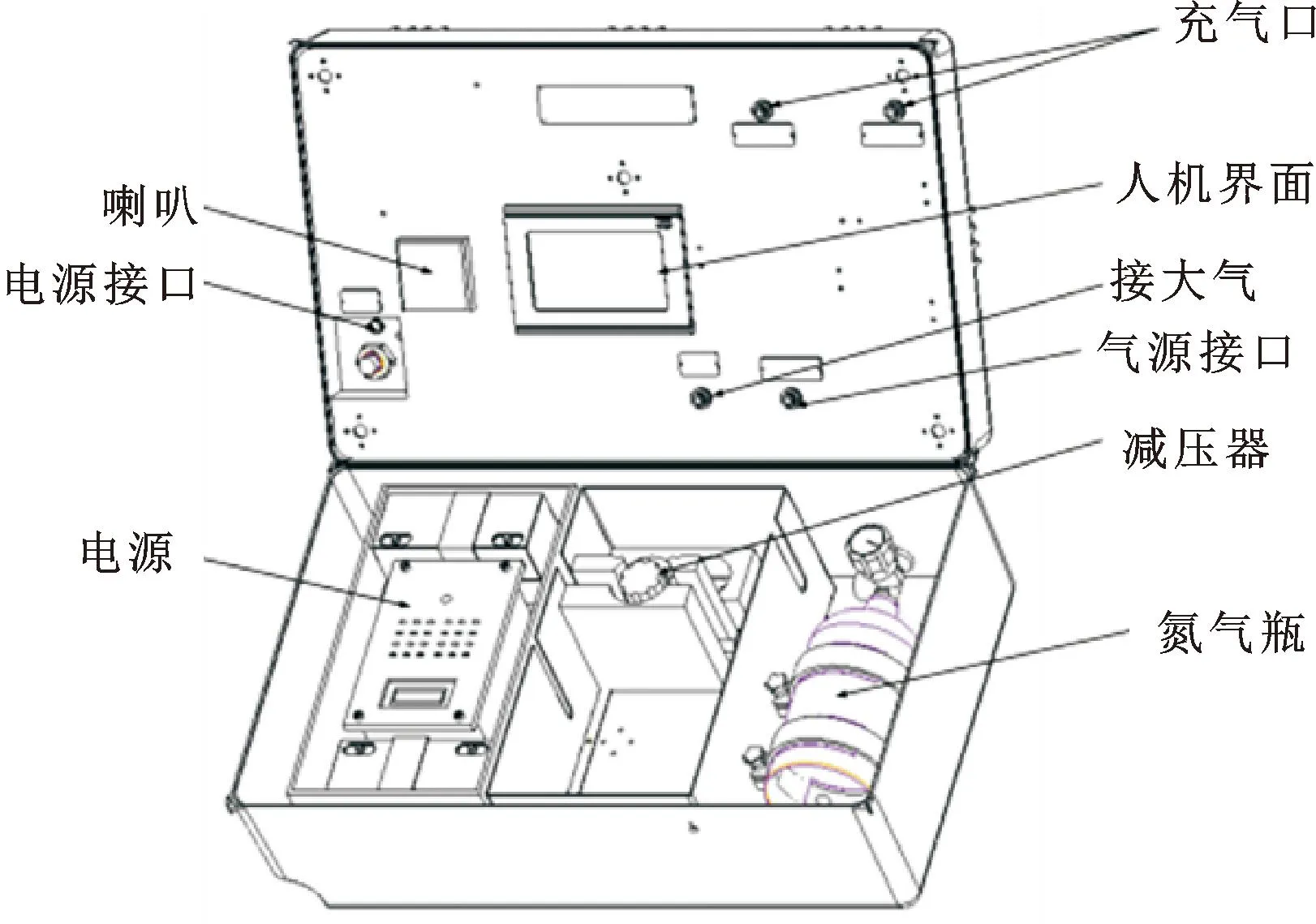

1.3.3 充氮模块

充氮模块的结构布局如图8所示,充氮设备主要电气元件、电磁阀、内部管路等均放置于面板内部,电源、充气接口、气源接口对外暴露,采用人机界面进行交互与程序控制。环境压力传感器、环境温度传感器、氮气瓶、减压器、充气部件及电源置于箱体底部,箱子有脚轮,方便搬运和拖曳。

图8 充氮模块结构布局Fig.8 Layout of nitrogen filling module

2 制氮充氮设备工艺流程

2.1 制氮模块工艺流程

低压制氮模块的工作流程如下:首先通过空压机,将空气吸入空压机进行压缩,压缩后的气体压力达到0.8 MPa,由于空压机对空气做功,使得压缩后的气体温度升高。通过散热装置的冷却翅片对它进行冷却,冷却后的气体通过2级过滤器过滤后进入缓冲容器内,缓冲容器后端接精密过滤器。散热器、缓冲容器和过滤器的作用是将压缩后的气体进行降温、过滤、除油、除水等,经过初步处理的压缩气体进入到干燥膜设备再次干燥。处理完成的气体经过缓冲容器缓冲后进入加热器,加热温度控制在40~50 ℃。加热后的压缩气体输送至氮气膜中进行制氮,完成制氮作业。在氮气膜的后部安装流量控制器和氮气纯度、露点在线检测,可直接输出0.01~0.6 MPa的洁净氮气,也可直接连接充气枪对设备进行气体置换和补压作业。如供气过程中出现露点和纯度不合格时,设备自动切断供气和不合格氮气的排放。

低压制氮模块原理如图9所示,主要设备功能如下:空压机将空气进行压缩制取压缩空气,散热器对压缩空气进行降温处理,温度控制在环境温度加20 ℃左右。缓冲容器将压缩空气进行稳压和初步的除油、除水,Q级、P级和S级过滤器将压缩空气进行过滤、除油和除水,干燥膜将过滤后的压缩空气再次进行除水干燥,此时的压缩空气露点达到-40 ℃。加热器将压缩空气加热至50 ℃左右,提高氮气膜的工作效率,氮气膜为提取压缩空气中的氮气,氮气纯度不低于99%。系统中设置的K1阀为常开阀,只有在检修更换过滤器滤芯时使用,空压机后端连接过滤器之间的接口RC1/2接口为活接,因整体设备紧凑,当空压机出现故障需要检修时,不方便在设备内处理,可通过此接口把空压机整体拆出检修,完成后重新安装即可。

图9 低压制氮模块原理Fig.9 Principle of low pressure nitrogen producing module

气体经过氮气膜后,此时的氮气露点达到-50 ℃左右,通过后端的干燥器和过滤器过滤后,露点达到-60 ℃以上,C级过滤器为精密过滤器。

KL1、KL2、KL3、KL4、KL5、KL6阀为节流阀。其中,KL3阀调节流量;KL1、KL2阀对干燥膜进行反吹再生;KL5阀为节流阀,调节氮气流量,所有调节阀均在设备出厂调试时完成设置,平常无需操作;K5、K6阀为控制阀,安装在面板上,在选择输出时使用,如输出J1氮气出口时,需要打开K5,在充氮时需要打开K6。Ky1、Ky2、Ky3、Ky4、Ky5和Ky6阀均为自动排污阀,系统运行中产生的水、油和杂质等经过其排放,通过管道接出设备外。L1为流量传感器,实时显示系统输出氮气的流量。JY1为减压阀,调节输出纯度、露点检测仪的氮气压力。KC1和KC2为电磁阀,系统通过纯度、露点检测仪的参数自动控制输出和不合格氮气的排放。JY2为减压阀,调节控制输出氮气检测的压力。KC3和KC4为电磁阀,控制接入发射筒充气阀进行充氮防护。P1、P2、P3和P4为机械压力表,显示系统中的压力。PC1、PC2、PC3和PC4为压力传感器,检测系统中的压力并输出至控制系统和操作面板显示。T1和T2为温湿度传感器,T1检测设备进行充氮防护后的温湿度,T2检测大气中的环境温湿度,作为控制的参考依据。Pabs1为绝对压力传感器,检测大气环境的绝对压力,作为控制的参考依据。A1和A2为安全阀,防止系统超压而发生危险,安全阀出厂前已经调整好,请勿随意调整。

由上述低压制氮模块的工作原理可知:制氮机实际是由空压机产生的压缩空气,在排气温度和压力下为油、水的饱和气体,在后续工艺过程中,温度降低,会析出液态的油和水,该液态的油和水会对氮气膜的性能造成伤害。所以,基于制氮系统的空气处理和其控制系统需要对压缩空气进行洁净化处理。制氮机在初始状态下产生的氮气品质无法保证,因此,在使用氮气前需要进行系统排空、纯化及预增压准备,待产生的氮气达到要求后,关闭放空阀门,开始持续氮气供给。

系统可一键自动控制和半自动控制,制氮控制部分采用一键启动,后端充氮防护时,可采用自动控制和手动控制。

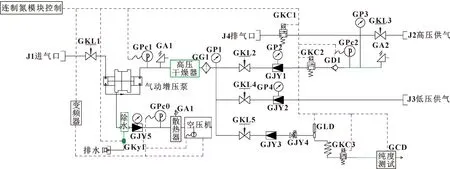

2.2 增压模块工作流程

增压模块的工作流程为:将洁净氮气通过电动增压泵进行增压,低压氮气增压后,温度升高,通过散热翅片进行增压后的气体降温,之后将气体充入缓冲容器中,缓冲容器使得高压段气体供气过程中相对平稳。缓冲容器中装填有干燥剂,通过二次过滤干燥,使高压气体干燥度更高。氮气供给分为高压供给口和低压供给口,通过减压器将高压氮气调节到所需的压力,实现氮气的持续供给和高压氮气灌装。增压模块系统原理详见图10。

图10 增压模块系统原理Fig.10 Principle of booster module

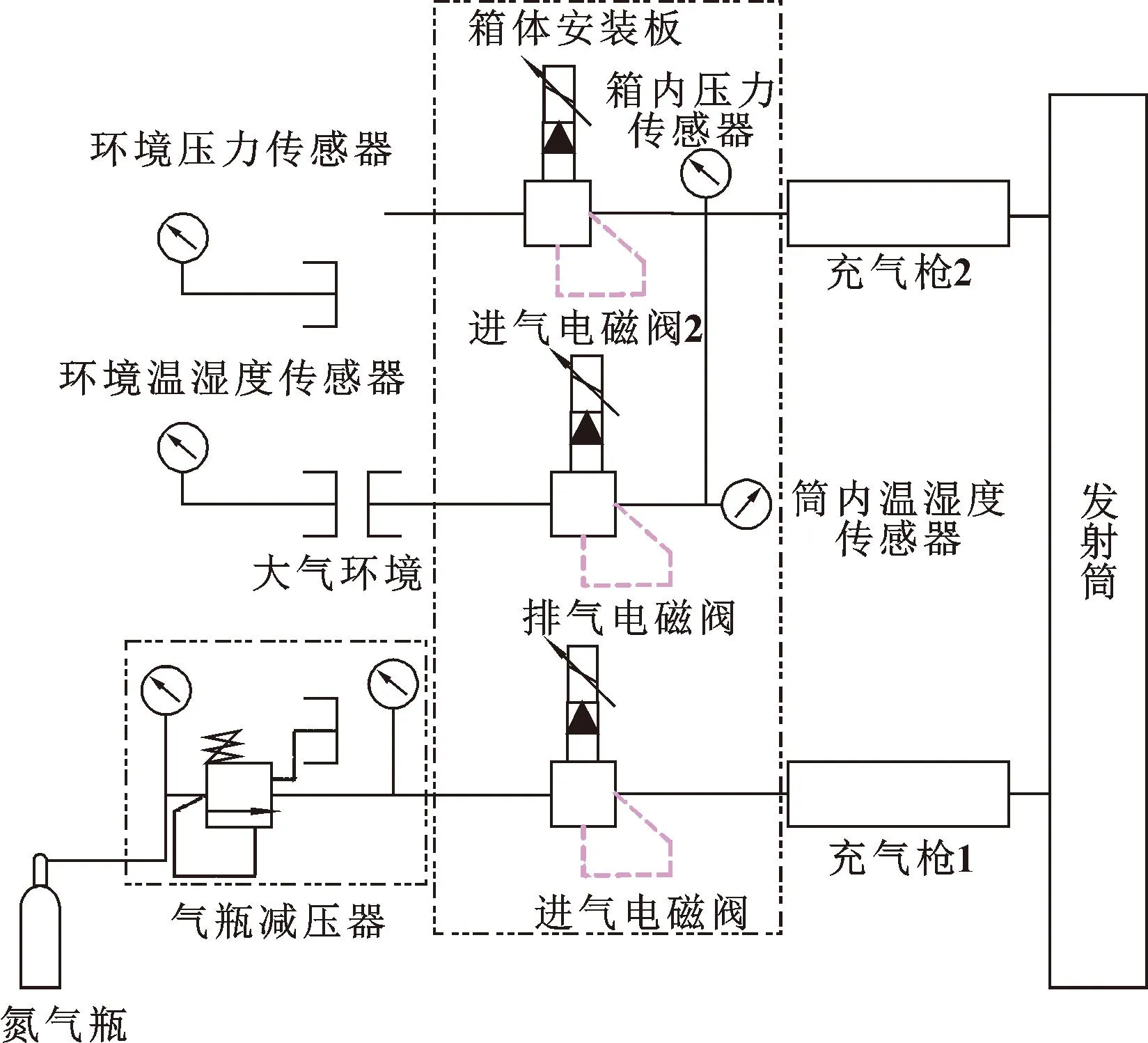

2.3 充氮模块工作流程

充氮设备气路原理如图11所示,主要由氮气瓶、减压器、压力表、电磁阀、箱内压力传感器(表压)、筒内温湿度传感器、环境压力传感器(绝压)、环境温湿度传感器以及辅助元件(管路接头、四通、气管)等组成。高纯氮气贮存于氮气瓶,为充气、置换、压力测试等工艺操作提供氮气源,经过减压器将高压气降压转化为充氮设备所需的20~80 kPa低压气。控制系统驱动电磁阀自动打开与切断气体管路,筒内压力传感器、温湿度传感器测量发射筒内的实时压力、实际温度、湿度,其输出信号接入控制系统。环境压力传感器、环境温湿度传感器分别测量当前大气环境下的实时压力、实时温度和湿度,其输出信号接入控制系统,用于计算充气理论压力。

图11 充氮模块系统原理Fig.11 Principle of nitrogen filling module

充氮模块可以实现氮气充装和置换2项工作,其中充气的基本流程为:首先放掉筒内气体,关闭进气阀,打开排气阀进行排气,当筒内压力低于1 kPa时,关闭排气阀,打开进气阀充气,当筒内压力达到理论压力时,关闭进气阀保压。保压时间过后若压力低于理论压力,则继续打开进气阀充气,直至筒内压力维持在理论压力,充气过程结束。

置换的基本流程为:首先放掉筒内气体,关闭进气阀,打开排气阀进行排气,当筒内压力低于1 kPa时,同时打开进气阀与排气阀,一边进气一边排气,将筒内原有的潮湿空气替换成干燥的氮气(纯度不低于99%),实现置换操作,当发射筒内的相对湿度不大于35%时,停止置换,置换过程结束。整个置换过程中全程监测发射筒内的实时压力,若压力超过发射筒极限耐压,关闭进气阀进行排气,减小筒内压力。

3 控制系统设计

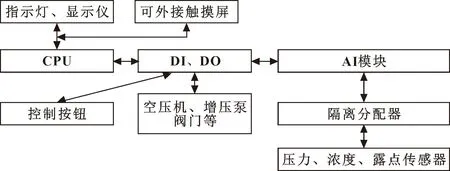

控制系统原理如图12所示,系统主要分为信号采集、阀门控制、人机交互三部分。AI模块采集现场传感器信号,CPU与指示灯、数显仪交互数据并实现控制功能。

图12 控制系统原理Fig.12 Principle of control system

数据采样频率为1 kHz,对设备管路压力、流量、温度、纯度、露点等传感器进行采集,信号经过处理后反馈给指示灯及数显仪,具备监测功能。制氮模块的控制表盘上安装一个纯度设置仪(数字),通过纯度设置仪设置报警纯度。设置完成后,PLC将自动采集纯度,在纯度低于设定数值时,自动切换排气并报警提示。在自动控制充气时,通过控制面板上安装的拨钮开关调节充气的压力,达到设定压力后,系统自动停止并通过声光提示,实现一健启停控制。

4 结束语

制氮充氮设备作为导弹地面保障装备,有效解决了无法采购工业瓶装干燥氮气场所的氮气制备和充装问题。结构设计方面采用模块化设计方式,分为制氮模块、增压模块和充氮模块,均为移动箱体式设计,模块间通过电缆和管路连接。制氮模块采用空气纤维膜进行制备氮气,经过试验验证,设备生产氮气纯度不小于99.95%,产生的露点优于高纯钢瓶气(常压露点-60 ℃),氮气流量不低于1.5 Nm3/h。低压制氮模块和充氮模块可以用于贮运发射筒充气或者置换,制氮模块和增压模块共同使用能够实现标准氮气瓶的充装,设备各项指标均满足贮运发射筒充氮的需要。控制系统采用PLC控制器,采用多传感器对氮气质量进行监控,实现了氮气充装一键启停。该设备能满足军工行业对特种装备的需求,对提高国防装备水平、推进国防装备的更新换代具有良好的经济和军事效应。