回转接头耐久性试验机液压加载系统设计及温升分析

2024-01-16王立杰李明杰岳侗陈慧娟

王立杰,李明杰,岳侗,陈慧娟

(南京林业大学机械电子工程学院,江苏南京 210037)

0 前言

回转接头是液压挖掘机的关键部件。产品在出厂前需要做出厂试验及耐久性试验,以保证产品质量。耐久性试验需设计专门的试验机模拟回转接头的实际工况,试验机通常采用液压加载。耐久性试验时间较长,液压加载系统的温升成为必须解决的问题。

国内外学者对液压系统的温升进行了大量研究。20世纪70年代初,波音飞机和麦克唐奈飞机公司开发了复杂的计算机程序预测液压元件和系统的温度变化[1]。1996年,SIDDERS推导出了热液压元件模型建立的基本方法[2]。1998年,STORCK[3]研究了液压系统中的温度调节,使得液压系统在设计过程中对温度的预测成为可能。以上研究主要是对液压元件进行建模和分析,没有形成完整的液压系统的热分析模型。2018年,LI等[4]采用总参数法,从热量产生和散热的角度进行建模和仿真,仿真结果表明了液压油的温度变化,证明了建模方法的有效性。2020年,吴思等人[5]对飞机液压系统及其元件进行了温度特性建模和仿真分析,得到了多种工况下的液压系统温度变化规律,为液压系统温度计算分析提供参考。韦祥等人[6-7]在键合图的基础上提出热液压系统的伪键图概念,定义温度和压力为势变量,能量流量和质量流量为相应的流量变量。

本文作者从降低液压加载系统温升及方便测量微小内泄漏的角度出发,构建回转接头液压加载系统,同时利用AMESim软件建立加载系统热液压仿真模型进行温度仿真[8-9],并比较不同工况下系统油液温度的变化情况,从而有效地预测液压加载系统温升情况,提高系统的工作可靠性。

1 液压加载系统组成及工作原理

回转接头耐久性试验机液压加载系统由高压回路和低压回路组成,分别对回转接头的三条高压通道和一条低压通道进行加载、卸载,加载压力分别为42、1 MPa,回转接头各通道中油液压力可以调节。

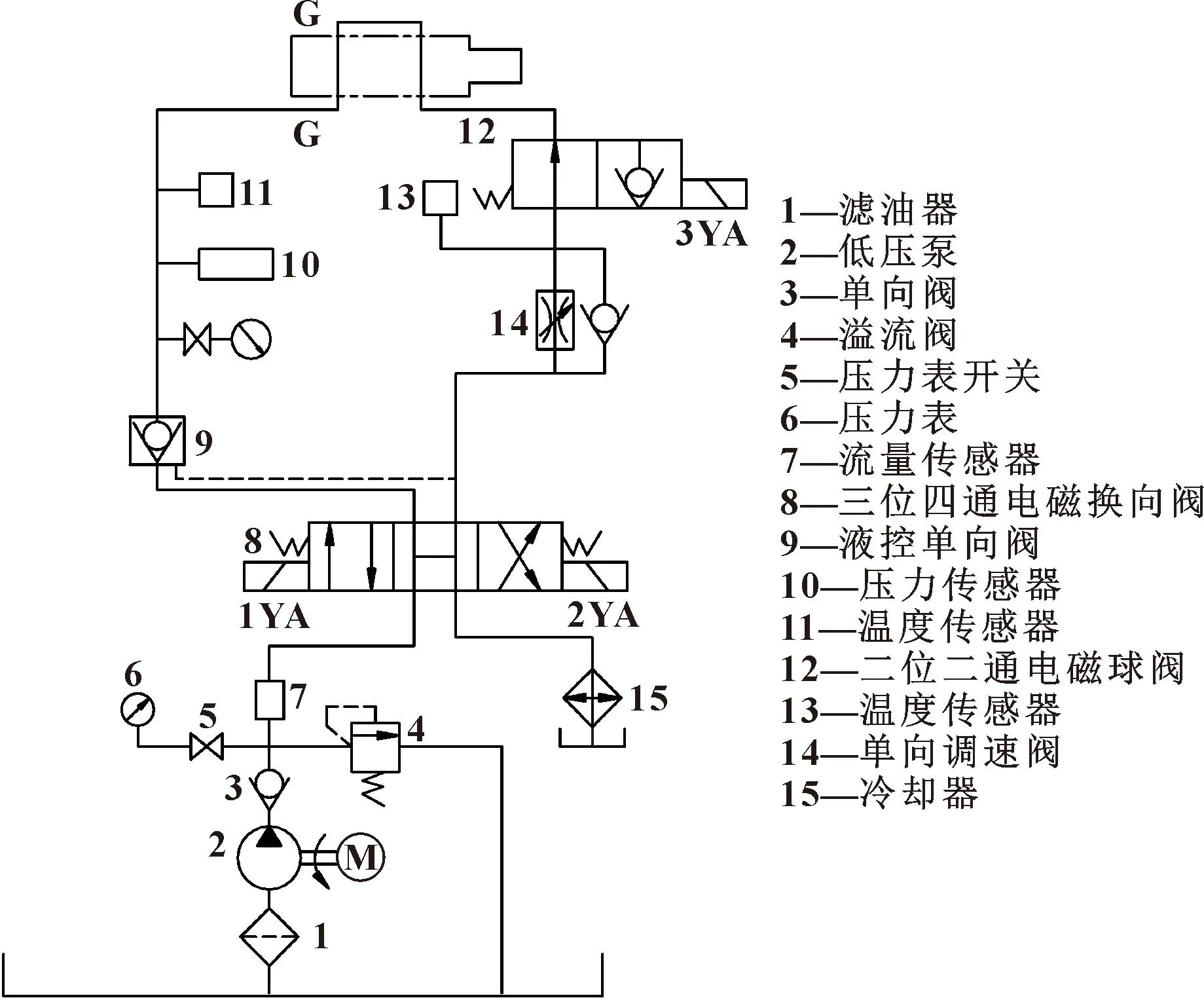

1.1 低压回路组成及工作原理

低压回路主要由滤油器、低压泵、单向阀、溢流阀、三位四通电磁换向阀、液控单向阀、二位二通电磁球阀、单向调速阀、冷却器等组成,其工作原理如图1所示。系统中主要增加了保压卸荷回路以便测量微小内泄漏,同时降低系统发热,减小系统温升,其工作原理如图1 所示。当三位四通电磁换向阀8处于中位,二位二通电磁球阀12电磁铁3YA得电,系统实现保压,同时低压泵2卸荷。

图1 低压回路原理Fig.1 Principle of low pressure loop

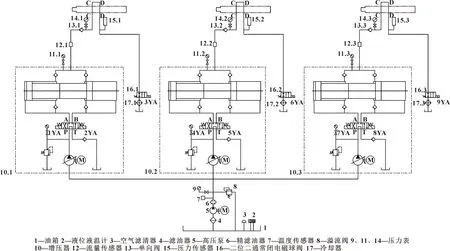

1.2 高压回路组成及工作原理

高压回路主要由高压泵、溢流阀、增压器、单向阀、二位二通电磁球阀、冷却器组成,其工作原理如图2所示,其中增压器是设计的关键。

图2 高压回路原理Fig.2 Principle of high pressure loop

增压器采用双向增压缸进行增压,实现连续输出高压油。当三位四通电磁换向阀电磁铁2YA得电时,轴向柱塞泵输出的压力油经过三位四通电磁换向阀右位和单向阀进入双向增压缸左缸筒的有杆腔和无杆腔,活塞向右移动,左端有杆腔增压后的压力油经单向阀输出,流入回转接头的高压通道,增压缸右缸筒无杆腔的回油一部分经单向阀进入右缸筒的有杆腔,其余通过三位四通电磁换向阀流回油箱。当双向增压缸活塞移动到右端极限位置时,接近开关发出信号,三位四通电磁换向阀电磁铁1YA得电,双向增压缸活塞向左移动。同理,右缸筒有杆腔增压后的压力油经单向阀输出,流入回转接头的高压通道。双向增压缸的活塞不断往复运动,保证左右缸筒连续输出高压油,实现对回转接头高压通道的加载。三位四通电磁换向阀处于中位时,系统保压,轴向柱塞泵卸荷。

2 增压器的结构设计

2.1 液压元件的选型与设计计算

增压器中液压泵选择启东市东方高压油泵厂生产的轴向柱塞泵,泵的排量为10 mL/r、转速为1 500 r/min。驱动电机选择盐城市力佳电机厂生产的三相异步电机,转速为1 440 r/min,功率为7.5 kW。三位四通电磁换向阀选择上海立新液压有限公司生产的三位四通电磁换向阀,该电磁阀的通径为φ6 mm,最大工作压力为35 MPa。

高压回路所需测试的最高压力为42 MPa,据此对增压器缸筒进行设计。根据液压工程手册可知:需要根据δ/D的比值选取不同的缸筒壁厚公式。增压器缸筒内径取80 mm,δ/D=0.25 ,采用如下公式计算壁厚。

(1)

式中:pmax为缸筒最高工作压力,MPa;D为缸筒内径,mm;[σ]为缸筒材料的许用应力,MPa。

对于增压器缸筒的许用应力为

(2)

式中:σb为材料抗拉强度,缸筒材料采用35钢,抗拉强度σb=530 MPa;ns为安全系数,根据增压器缸筒受载情况,取ns=3。

(3)

(4)

因为需要在缸筒内壁上加工进出油口,因此取缸筒壁厚为20 mm,外径为120 mm。

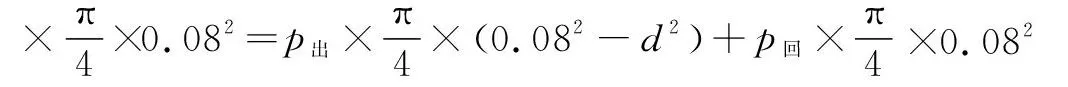

由于活塞与活塞杆直径相差不大,因此将其设计成一体,高压回路所需测试的最高压力为42 MPa,根据受力平衡,活塞杆直径d按式(5)计算:

(5)

式中:p进为增压器进油口油液压力,MPa;p出为增压器出油口油液压力,MPa;p回为增压器回油口油液压力,MPa。

由于增压器进油口压力为16 MPa,出油口压力为42 MPa,回油口压力为0.3 MPa,将各值代入式(5),得到:

d=63 mm

(6)

因此,取活塞杆直径为63 mm。

2.2 增压器的三维结构设计

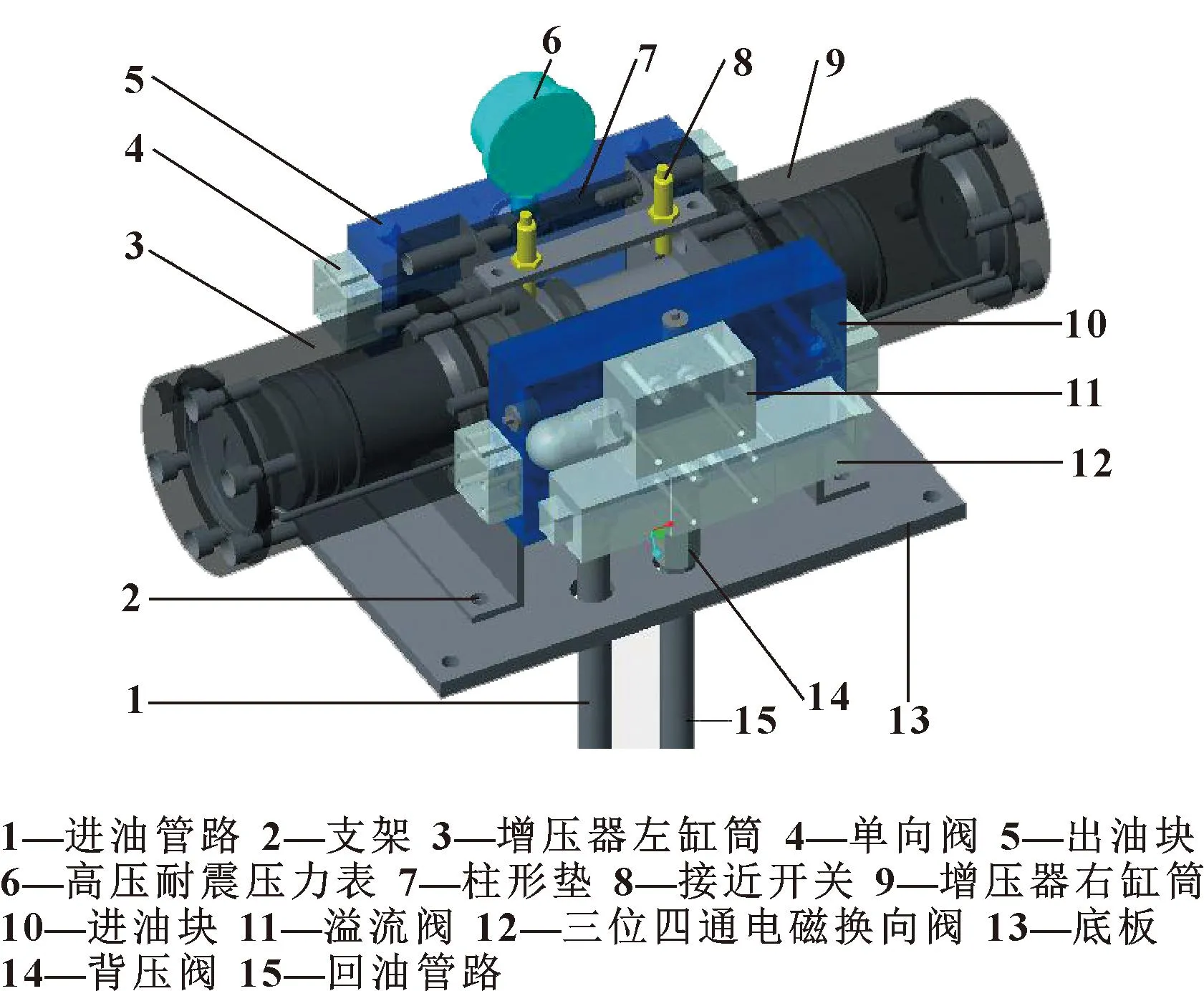

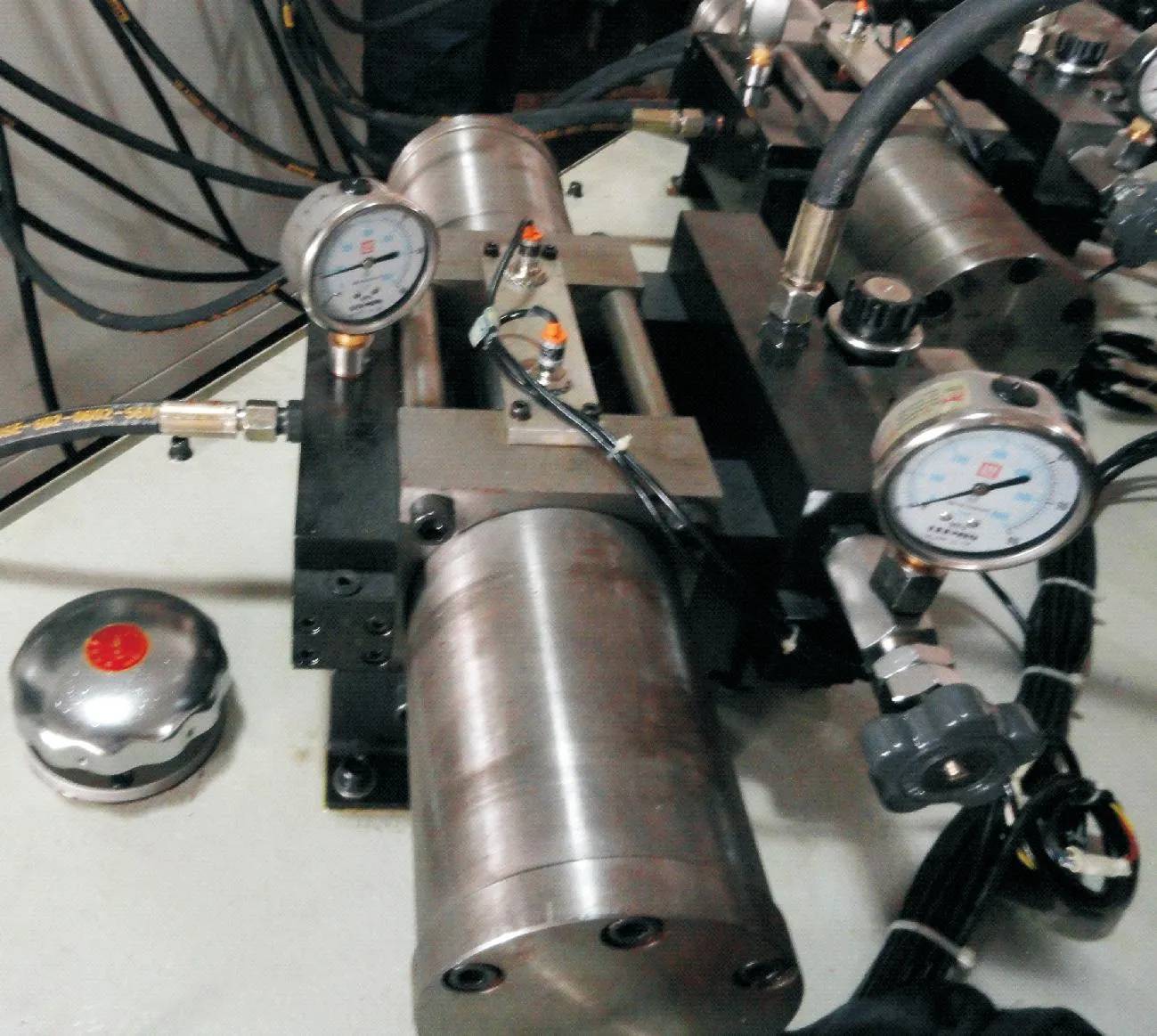

根据增压器的原理设计增压器的结构。首先根据计算结果,采用AutoCAD对增压器的缸筒、进油块、出油块、活塞及活塞杆等进行结构设计;然后利用Pro/E进行三维建模,直观地观察油路的连通情况,保证连通的准确性。增压器三维结构如图3所示,增压器实物如图4所示。

图3 增压器三维结构Fig.3 Supercharger 3D structure

图4 增压器实物Fig.4 Supercharger entity

3 系统热液压仿真模型建立及温升分析

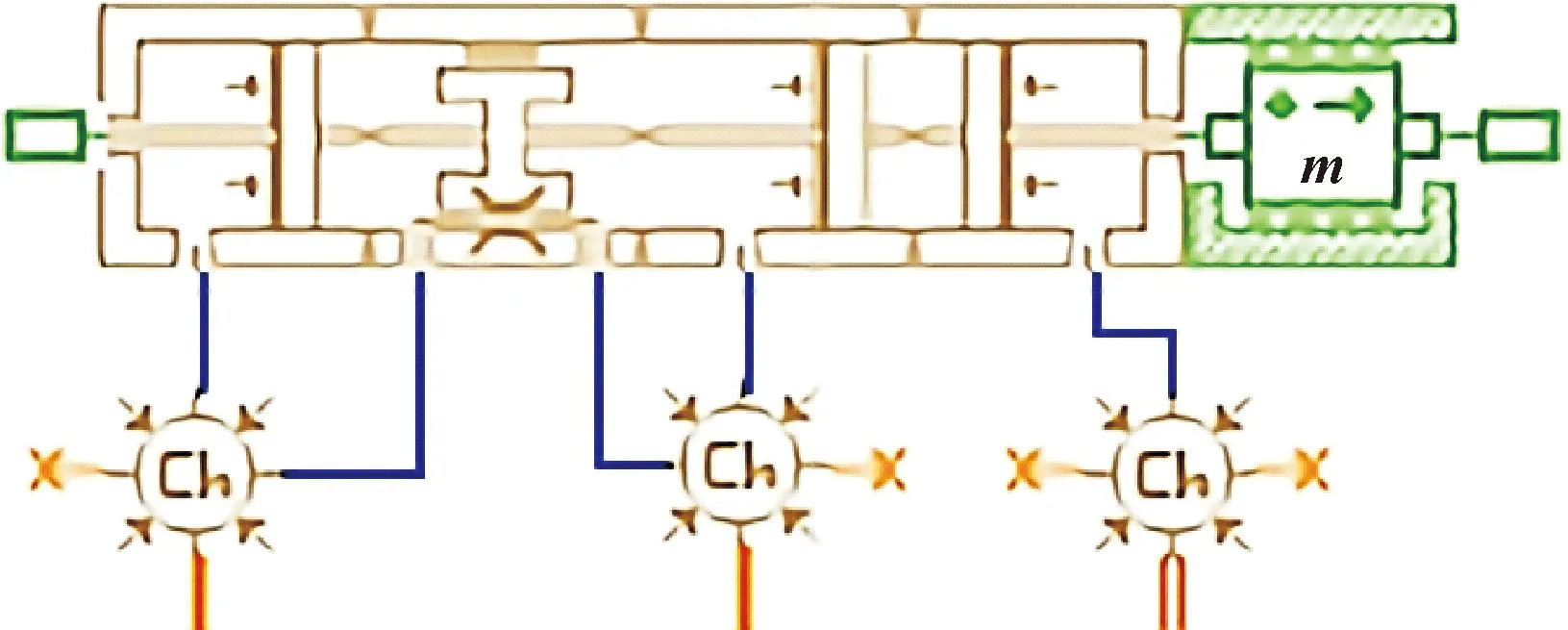

3.1 构建回转接头仿真模型

回转接头的回转轴与壳体相对转动,转速、转角及转向可调,转速要求在10~40 r/min之内,转角范围为±180°,可正反转。耐久性试验机启动扭矩不超过500 N·m,精度要求为±2 N·m,最大压力为42 MPa。AMESim中没有回转接头的模型,根据回转接头的功能要求,利用液压元件设计库中的相关模型建立回转接头的仿真模型,如图5所示。

图5 回转接头模型Fig.5 Rotary joint model

3.2 构建增压器仿真模型

由于AMESim热液压元件库中没有增压器模型,因此使用热液压元件设计库中的相关模型建立增压器的仿真模型[10-11],增压器模型如图6所示。

图6 增压器模型Fig.6 Supercharger model

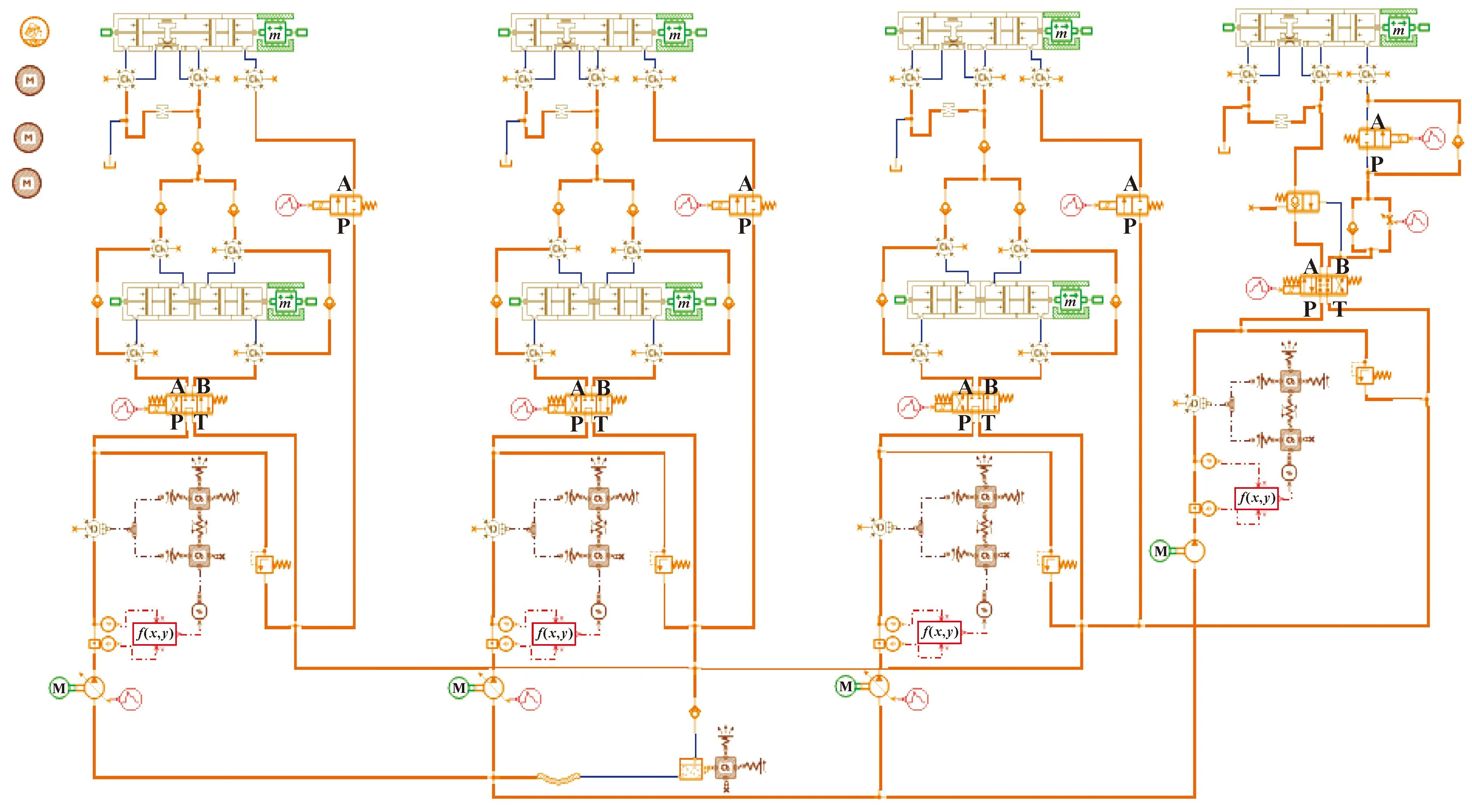

3.3 构建系统仿真模型

根据液压加载系统原理,在不考虑加冷却器的情况下,利用AMESim软件建立完整的系统仿真模型[12-14],如图7所示。

图7 液压加载系统模型Fig.7 Hydraulic loading system simulation model

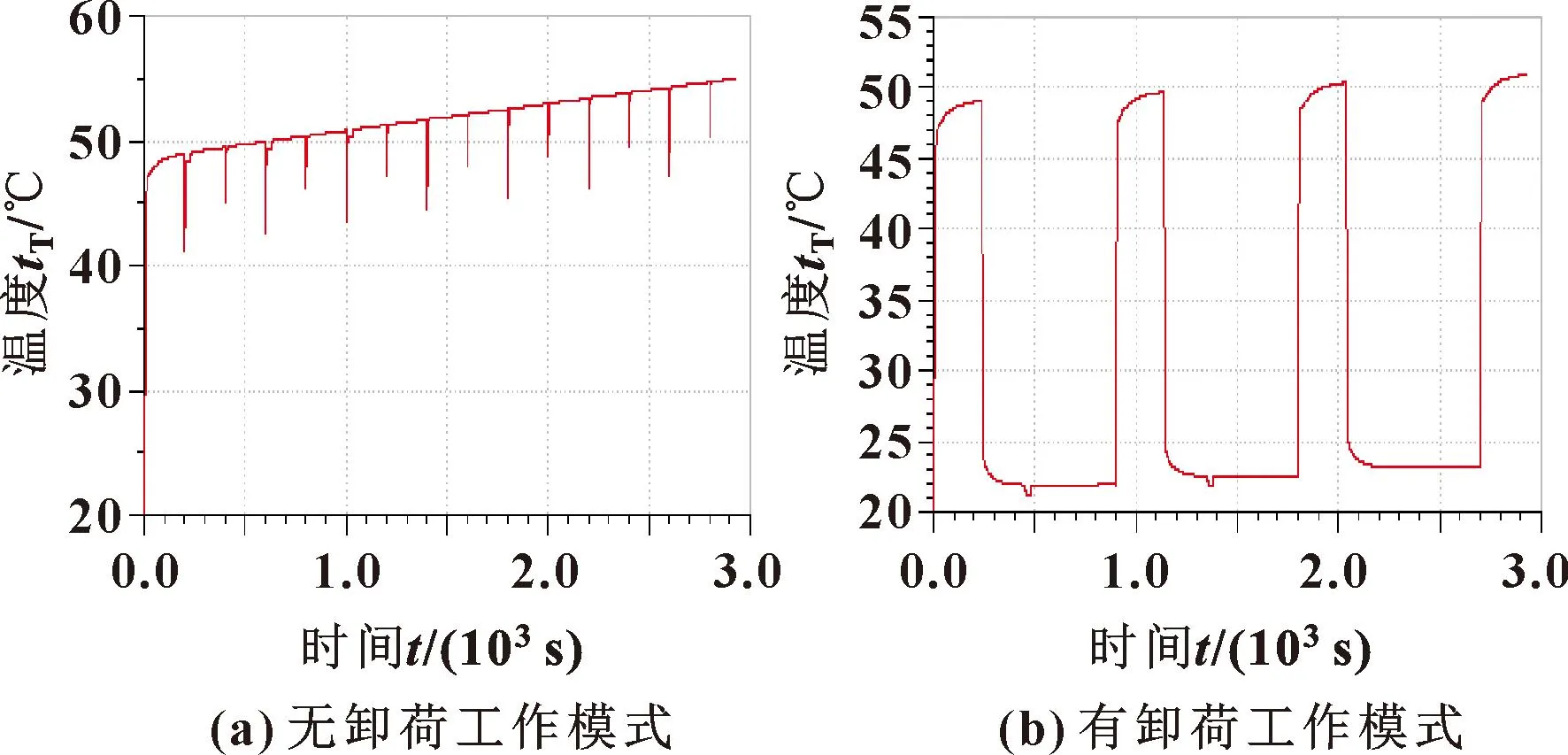

4 温升仿真分析

设置液压泵连续运行工作模式及液压泵运行一段时间后开始卸荷然后再运行的循环工作模式,设置仿真运行时间为2 900 s,主要元件参数设置为:环境温度为20 ℃,液压油密度为840 kg/m3,液压油比热容为1 884 J/(kg·℃),绝对黏度为0.058 Pa·s,液压泵与液压油对流换热系数为0.116 W/(m·K),油箱与环境对流换热系数为0.5 W/(m·K),增压器中液压泵排量10 mL/r,驱动电机转速1 440 r/min,高压系统压力42 MPa,低压系统压力1 MPa,2种工作模式下的液压加载系统油液温度变化情况如图8所示。

图8 液压加载系统油液温度Fig.8 Oil temperature of hydraulic loading system:(a) no unloading working mode;(b)unloading working mode

由图8(a)可知:无卸荷运行情况下,起始阶段由于溢流损失比较大,液压加载系统油液温度迅速上升,随后由于油箱和液压泵的散热而升温变缓,仿真运行结束时系统油液温度高达56 ℃。由图8(b)可知:有卸荷运行情况下,整个仿真运行结束后油液温度为51 ℃,与无卸荷运行相比减少5 ℃,有效地降低了液压加载系统的油液温度。

5 结论

(1)针对现有试验机液压加载系统存在的温升过高以及微小内泄漏检测不够准确的问题,对液压加载回路及增压器结构进行设计,在回路中增加了保压卸荷功能,降低了系统温升,便于准确测量微小内泄漏。

(2)在没有现成模型的情况下,采用AMESim软件中的相关模型构建了回转接头、增压器的仿真模型,并建立了完整液压加载系统的热液压仿真模型,进行温度仿真分析,对比系统无卸荷工作模式和有卸荷工作模式下油液温度的变化,结果表明:所设计系统能够有效地降低油液温度,为液压加载系统设计及预测液压元件和系统温升提供了参考。