基于层次分析法的增材制造路径选择方法

2024-01-16李国贤张秀芬

李国贤,张秀芬

(内蒙古工业大学机械工程学院,内蒙古呼和浩特 010051)

0 前言

增材制造路径是打印机喷头工作时的移动轨迹。目前,主要的增材制造路径包括之字形路径、平行线路径、分区路径、分形路径、轮廓偏置路径、螺旋线路径等。不同的增材制造路径对制件的表面质量、路径连续性、制造时间和成本、设备耗损等会产生不同的影响,因此,合理地选择增材制造路径具有重要的研究意义[1-2]。

增材制造路径的研究已受到普遍关注。例如翟晓雅[3]研究了增材制造路径规划,根据经验得出之字形路径计算效率高,但打印质量较差;轮廓偏置路径能够避免阶梯效应,但填充不均匀从而影响时间成本。邢逸凡等[4]分析了增材制造路径规划现状,总结得出平行线路径算法简单,但会出现翘曲等现象;分区路径能减少喷头开关次数,但易出现表面质量差等问题;分形路径能有效减少温度梯度,削弱残余应力。梁少兵等[5]研究了常见的填充路径,根据轮廓偏置路径的定义推出轮廓偏置路径可以降低翘曲变形出现的概率,但难以应用于某些轮廓复杂的情况。杨钦杰等[6]研究了路径规划控制,根据经验得出平行线路径算法原理简单,填充效率高,但易发生“拉丝”问题;轮廓偏置路径有较好的打印精度,但易出现自相交问题。ZHAO、 GUO[7]综述了路径规划,依据经验得出平行线路径简单、高效,但层中的构建精度较差;螺旋线路径仅适用于特定几何模型。AMAL等[8]研究了路径的仿真,通过仿真结果推测出螺旋线路径的畸变程度小,但其适用性较差。YANG等[9]研究了分形路径的生成,通过有限元建模假设推测出分形路径能够减小翘曲变形程度,但由于增加了扫描时间,故打印效率受到一定的影响。

上述研究大多依据经验或主观意识评价各种路径,较为单一,缺乏统一的评价指标综合比较各种路径的优劣程度及其适用范围。为了便于用户快速选择合理的增材制造路径,本文作者通过文献调研提取常用路径的影响因素指标,建立增材制造路径选择层次模型,基于层次分析法进行指标量化,综合多重因素对增材制造路径进行分析,为增材制造路径选择提供数据参考。

1 增材制造路径评价体系

1.1 增材制造路径影响因素的确定

通过分析国内外文献[10-14],梳理出17项影响增材制造路径的因素,剔除耦合因素并归纳为6大类,具体如下:

(1)成型件的表面质量

表面成形质量是衡量增材制造制件质量的一个重要指标,评价标准有表面几何精度、欠填充与过填充比例、轮廓精度、视觉效果等。不同的路径往往导致制件表面质量不同,当路径扫描的方向复杂多变时,可以有效避免应力集中,减少制件翘曲变形的概率。

(2)算法实现的难易度

每个路径都有其独特的算法,算法实现的难易影响着整体的效率,其评价标准有算法时间复杂度、算法空间复杂度等。简单的算法可以快速生成路径,所以目前大部分学者热衷于路径规划算法的研究。

(3)成本

成本是产品制造中必须要考虑的关键问题,增材制造的成本主要包括线材材料成本、打印所花费的时间成本等。

(4)路径连续性

路径与路径过渡时,需要先关闭打印机喷头,再开启打印喷头,频繁地开关打印喷头会对机器造成损耗,增加制件的各向异性和导致拉丝现象的出现,影响制件的正常生产过程,且增加的空行程会降低生产效率。因此,路径连续性的评价标准有电机启停、打印头空行程、不连续闭合曲线、填充分割段数等。

(5)路径的适用性

路径的适用性指路径的适用范围,一般来说,制件有多种不同的形状特征,良好的路径适用性才可以胜任各种打印任务。其评价标准有打印耗材的适用性、打印件轮廓的适用性等。

(6)路径急转弯数量

路径过多的急转弯会造成热量聚集,导致出现过度变形。此外,长期打印含有大量急转弯路径的制件会缩短打印机喷头的使用寿命。路径急转弯数量的评价标准包括工具路径元素、路径曲折度、路径角度等。

1.2 增材制造路径评价体系的构建

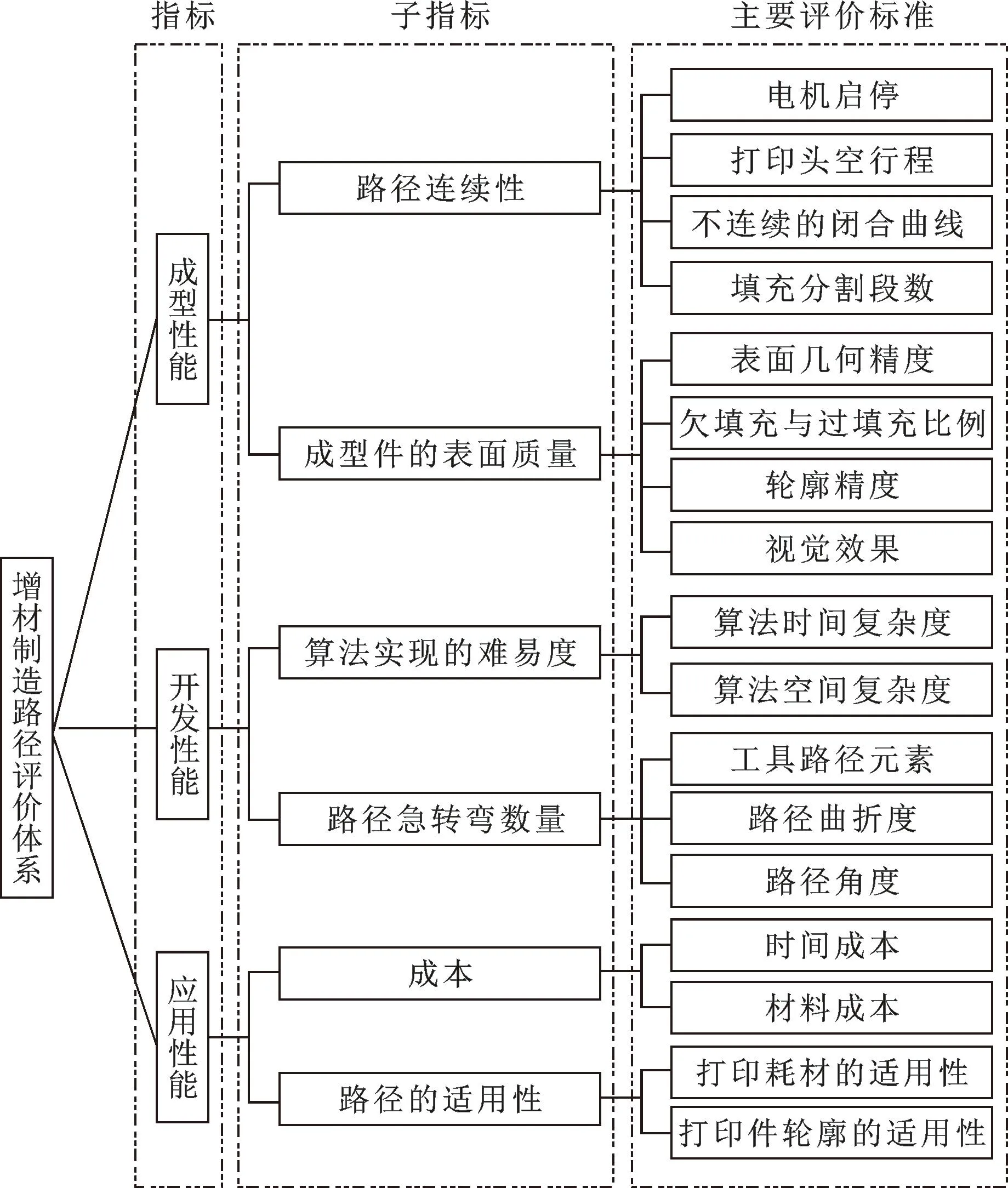

从成型性能、开发性能、应用性能等方面选择路径连续性、成型件的表面质量、算法实现的难易度、路径急转弯数量、成本、路径的适用性等为路径评价指标。结合系统工程理论,采用目标树的方法[15]构建了增材制造路径评价指标体系,具体如图1所示。

图1 增材制造路径评价指标体系Fig.1 Additive manufacturing path evaluation index system

2 增材制造路径的层次选择

2.1 增材制造路径选择层次模型

层次分析法是由SAATY和KEARNS[16]提出的一种解决多目标复杂问题的分析决策方法,方法简单,能将复杂模型简化[17],决策结果可靠性高[18]。在增材制造路径评价指标体系的基础上,基于层次分析法构建增材制造路径选择层次模型,该模型由目标层、指标层、子指标层和方案层组成,具体如图2所示。总的目标是选择增材制造路径,指标层与子指标层来源于增材制造路径评价体系,方案层为目前常用的6种增材制造路径,包括平行线、之字形、分区、分形、轮廓偏置、螺旋线路径。图3所示为常用路径。

图2 增材制造路径选择层次模型Fig.2 Additive manufacturing path selection hierarchical model

图3 常用的增材制造路径Fig.3 Commonly used additive manufacturing paths:(a) parallel line path;(b)zigzag path;(c)zonal path;(d)fractal path;(e)offset contour path;(f)spiral path

2.2 判断矩阵

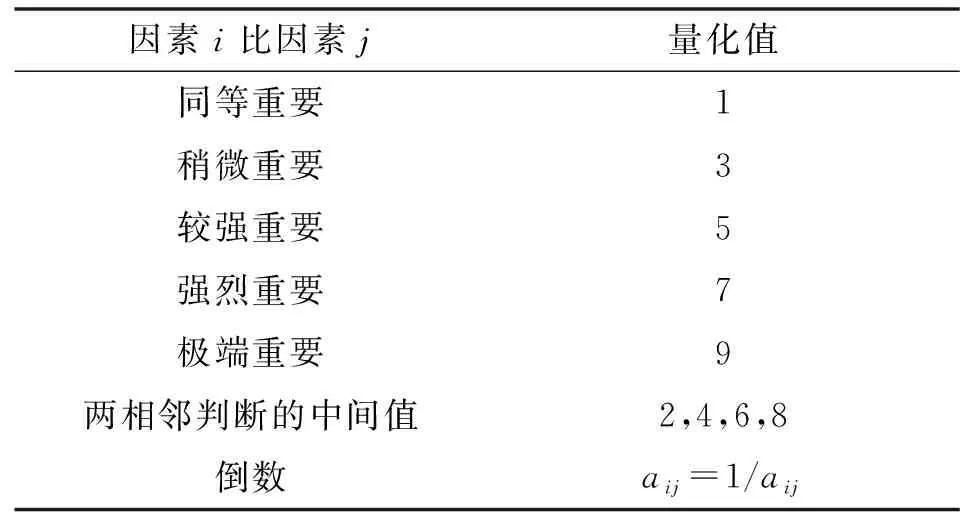

通过调研比较每层各指标相对重要度和指标下不同的方案层路径两两之间的相对重要程度,并采用表1所示相对尺度评定等级。

表1 比例标度Tab.1 Proportion scale

2.2.1 目标层下指标层的判断矩阵

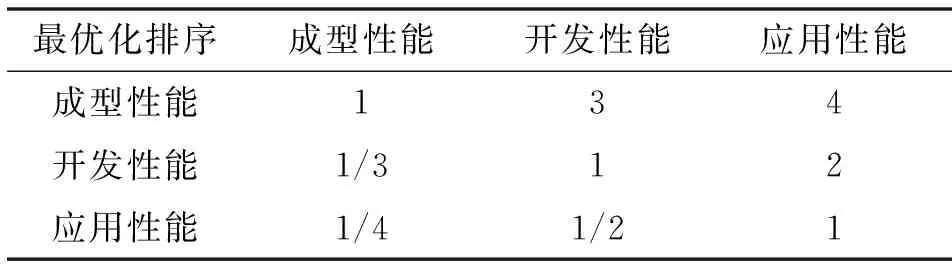

选择合理的打印路径必须综合考虑成型性能、开发性能、应用性能这三大方面。

成型性能越好,则增材制造的产品质量越好。实际生产中,一个产品具有良好的质量才具有市场竞争力,因此,成型性能具有较高的重要度。开发性能好,则算法实现简单。应用性能体现了增材制造路径应用推广的可行性,与成本、耗材等相关,可根据工程实际中的要求选择[19]。根据专业领域知识,构建的指标层判断矩阵如表2所示。

表2 指标层的判断矩阵Tab.2 The judgment matrices of index layer

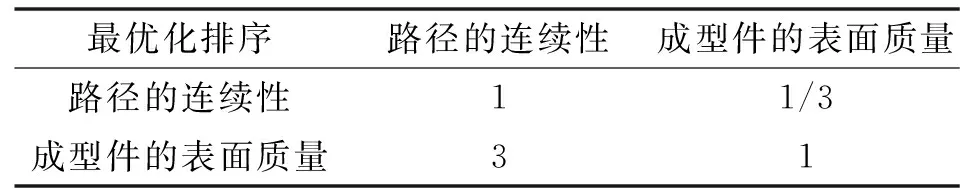

2.2.2 指标层下子指标的判断矩阵

工程实践中,成型件的表面质量最受关注,路径的连续性相较来说权重小一些。根据调研构建其判断矩阵如表3所示。

表3 成型性能下子指标层的判断矩阵Tab.3 The judgment matrices of sub-index layer under molding performance

算法实现的难易程度对于软件开发、推广应用等具有重要影响,是目前的研究热点。根据实践构建其判断矩阵如表4所示。

表4 开发性能下子指标层的判断矩阵Tab.4 The judgment matrices of sub-index layer under development performance

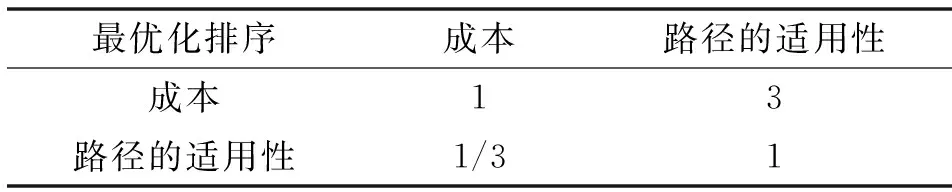

成本是企业首要考虑的因素,相较于成本、路径的适用性权重更小一些。根据生产实践构建其判断矩阵如表5所示。

表5 应用性能下子指标层的判断矩阵Tab.5 The judgment matrices of sub-index layer under application performance

2.2.3 方案层的判断矩阵

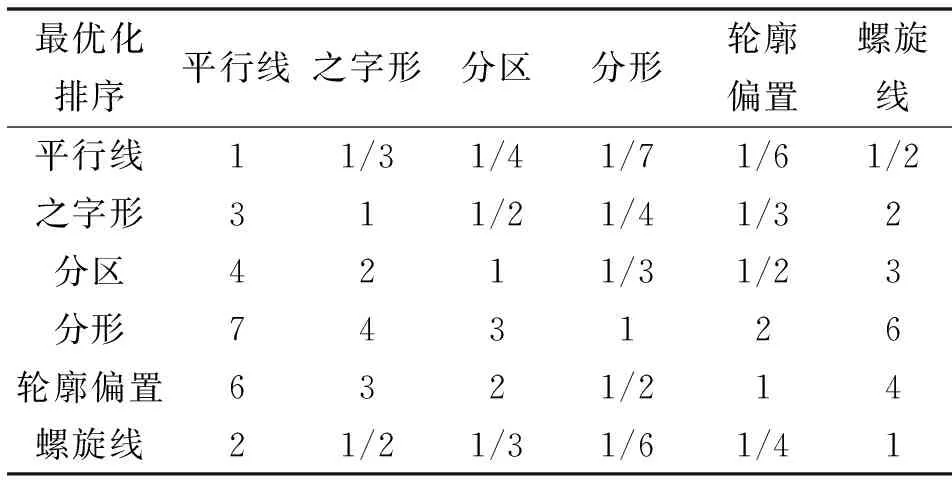

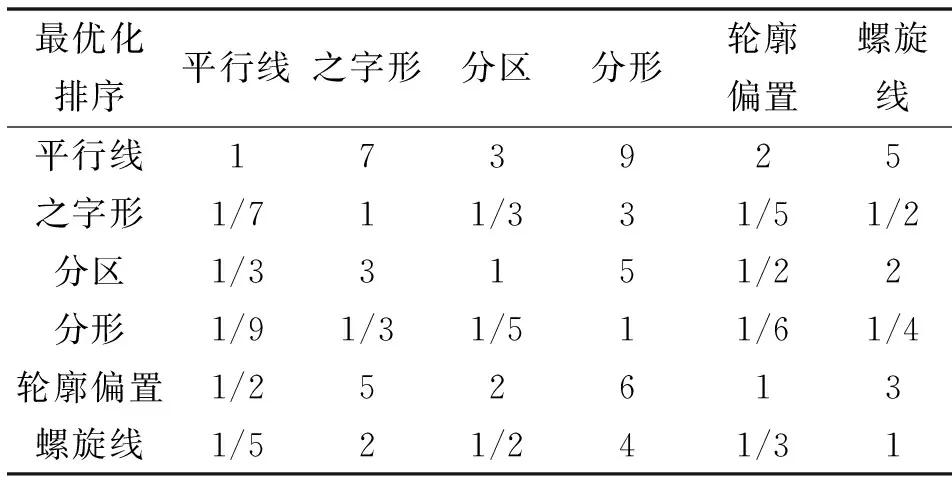

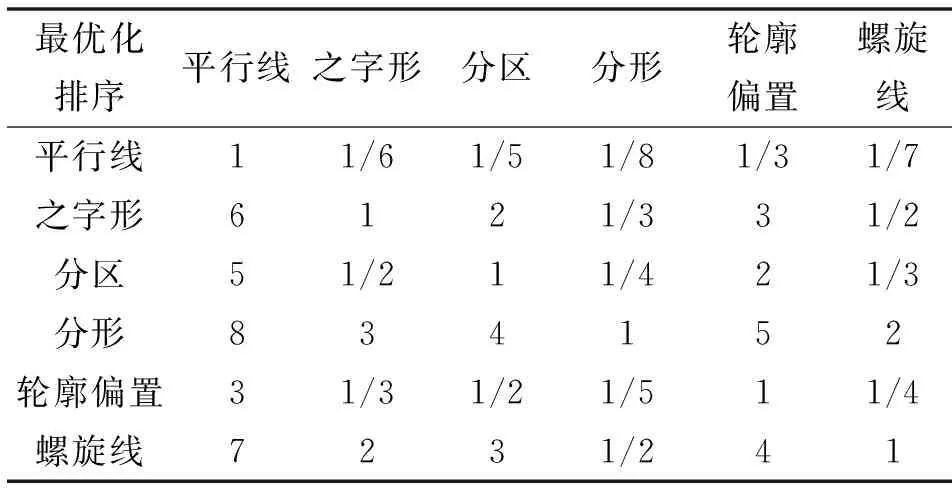

将方案层路径方案相对于子指标层的相对重要性进行两两比较,构建了各子指标层元素的判断矩阵,详见表6-11。

表6 方案层相对于算法实现的难易度的判断矩阵Tab.6 Judgment matrices of scheme layer relative to difficulty implemented by algorithm

表7 方案层相对于成型件的表面质量的判断矩阵Tab.7 Judgment matrices of scheme layer relative to the surface quality of the molded part

表8 方案层相对于成本的判断矩阵Tab.8 Judgment matrices of scheme layer relative to cost

表9 方案层相对于路径急转弯数量的判断矩阵Tab.9 Judgment matrices of scheme layer relative to the number of sharp turns in the path

表10 方案层相对于路径适用性的判断矩阵Tab.10 Judgment matrices of scheme layer relative to path applicability

表11 方案层相对于路径连续性判断矩阵Tab.11 Judgement matrices of scheme layer relative to path continuity

2.3 层次单排序和一致性检验

为保证评价打分的客观性,需对各判断矩阵进行层次单排序及一致性检验。

层次单排序的主要步骤为:(1)通过算术平均法或几何平均法计算出判断矩阵的最大特征值λmax和对应的特征向量;(2)对特征向量归一化后得到权重向量w,从而得出每个元素的重要度顺序。

一致性指标的计算公式为

(1)

式中:n为判断矩阵的阶数。为衡量一致性指标的大小,引入随机一致性指标δRI,δRI与判断矩阵阶数有关,δRI通过查表获得,如表12所示。

表12 一致性检验δRI值Tab.12 Consistency test δRI value

比较δCI与δRI可得出检验系数δCR,其公式为

(2)

若δCR<0.1,则通过一致性检验。

应用上述方法计算得指标层判断矩阵的最大特征值:λmax=3.018,一致性指标δCI=0.009,由表12可得δRI=0.52,故经计算可得此判断矩阵δCR=0.017,小于0.1,通过一致性检验,即判断矩阵满足一致性要求。

以此类推,对指标层下子指标的判断矩阵均通过一致性检验。

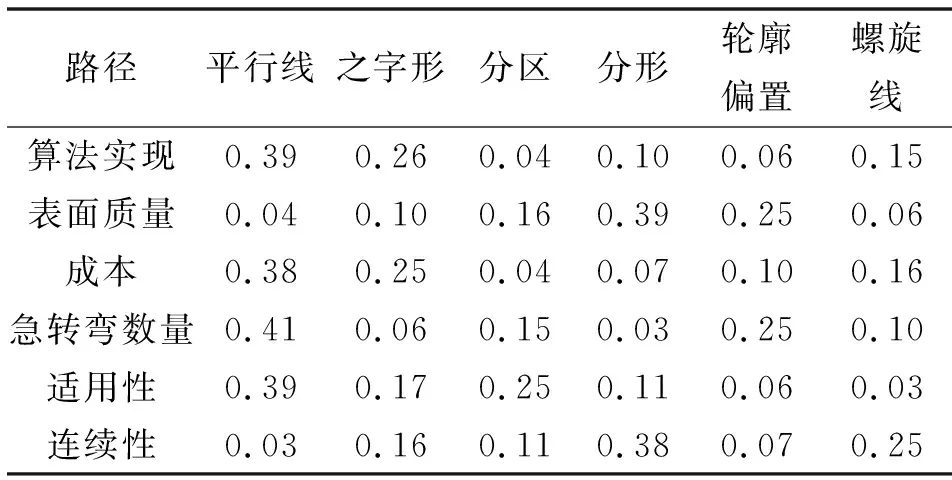

对方案层的判断矩阵进行层次单排序及其一致性检验,结果详见表13。

表13 各方案层元素对准则层重要性权重Tab.13 Importance weight of each scheme layer elements to criterion layer

由于以上判断矩阵为6阶矩阵,故由表12可得δRI=1.26。分别根据公式(1)(2)计算一致性检验,结果如表14所示。

表14 一致性检验结果Tab.14 Consistency test results

2.4 基于层位传递原理的层次总排序和一致性检验

通过层次单排序可得到初步分析结果,对于双指标层,可根据层次分析法相对权数计算的层位传递原理进行计算。其δCI,T、δRI,T、δCR,T的计算公式如下:

(3)

(4)

(5)

其中:ai是i层排序的向量。若δCR,T<0.1,则层次总排序通过一致性检验。经过2次一致性检验,减小人为误差,结果更准确。

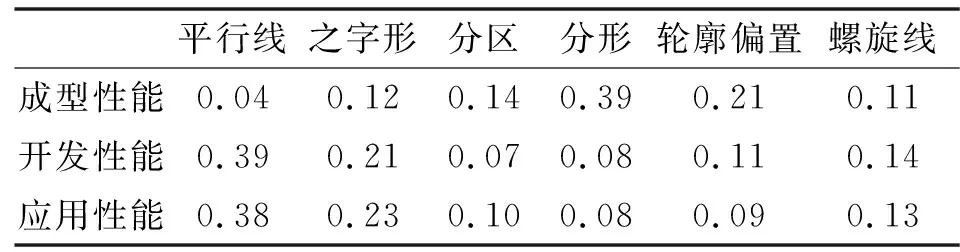

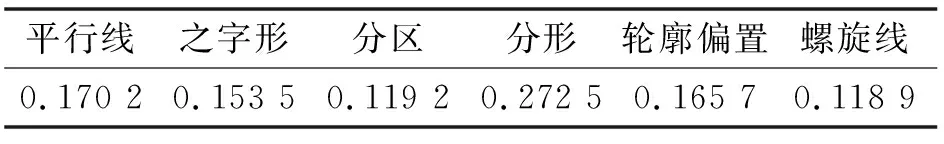

对于子指标层,需要先确定方案层对于指标层的排序,如表15所示。接着根据层次分析法相对权数计算的层位传递原理计算获得方案层对目标层的排序,如表16所示。

表15 方案层对指标层的排序Tab.15 Scheme layer sorted by indicator layer

表16 方案层对目标层的总排序Tab.16 Total ranking of scheme layer by target layer

根据公式(3)(4)(5)进行一致性检验,因为δCR,T=0.017 3<0.1,故层次总排序通过一致性检验,分析结果可靠。

由表16可知:综合各影响因素,最佳备选增材制造路径为分形路径,其次为平行线路径、轮廓偏置路径、之字形路径、分区路径、螺旋线路径。

3 结论

(1)文中通过提取指标构建了具有双层指标的增材制造路径选择模型。

(2)根据层次分析法相对权数计算的层位传递原理,将多个指标分组,确立需要的权重,通过对判断矩阵进行层次排序和一致性分析,最终得出各方面综合较好的路径。该方法为增材制造路径的合理选择提供了依据。

(3)相较于目前对单一路径的评价,该方法具有较好的操作性和较强的实用性,有利于在工程实践中运用。

通过对路径分析发现,常用的路径都存在一定的缺陷。复合路径可以将2种及以上路径的优点相结合,但目前并未广泛使用,且复合路径种类繁多,故文中并未对复合路径做出评价。在后续的研究中,将进一步对包括复合路径的其他路径进行分析。