新一代单轴跨座式单轨动力转向架构架静强度和疲劳强度分析

2024-01-16李天祥张磊

李天祥,张磊

(重庆轨道四号线建设运营有限公司,重庆 401120)

目前,跨座式单轨作为城市轨道交通系统中的一种典型制式,凭借爬坡能力强、转弯半径小等优点得到广泛应用[3],作为车辆核心系统,该型车辆转向架是在综合分析了国内外该型车辆结构特点的基础上研发而成,具有质量轻、线路适应能力强、牵引能耗低、制造成本低等优点。针对新一代单轴式单轨转向架结构强度薄弱,可靠性不高的问题,文中通过有限元分析,对单轴转向架构架进行了强度计算,并提出了对应补强方案,为其结构改进确定了方向。

1 构架有限元分析

1.1 构架有限元模型

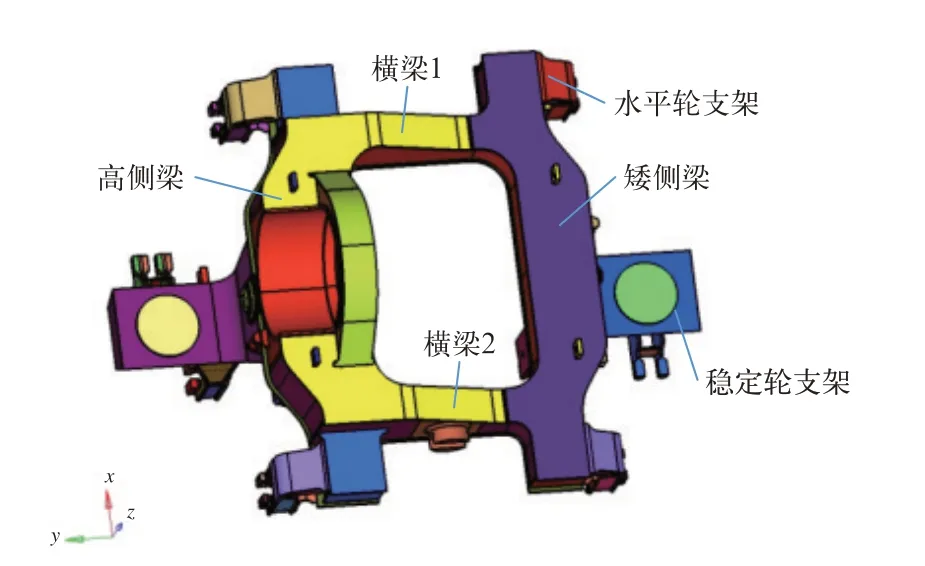

单轴式单轨转向架构架结构如图1 所示。转向架构架横、侧梁主体采用S355 钢板,锻造件材质为Q345E,无缝钢管材质为Q345D。构架用材的力学性能见表1。

表1 构架用材基本力学性能

图1 结构示意图

构架用10 节点体单元离散,共离散743 006 个单元,1 401 053 个节点,用约束方程建立电机质心、齿轮箱质心等与其安装位置间的连接关系[4]。离散模型如图2 所示。

图2 有限元模型

1.2 约束条件

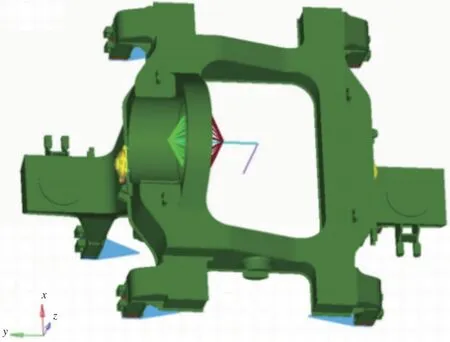

在走行轮与轨道梁接触点施加垂向约束;在导向轮和稳定轮处施加单方向的横向约束;在构架的走行轮车轴上施加纵向约束,在牵引座处施加相应的纵向载荷。基本约束如图3 所示。

图3 构架基本约束示意图

2 载荷工况及计算结果

由于跨座式单轨车辆的特殊结构,目前关于该种车辆的载荷标准尚待补全。为保证载荷工况的合理性,综合参考了UIC 615-4、EN 13749、GB/T 5599、TB/T 3549.1 等国内外相关标准,结合某线路运营数据,拟定了适用于跨座式单轨车辆的载荷计算规范。构架在运行中承受复杂随机载荷作用,超常载荷出现次数少但数值大,次数多的交变载荷为运营载荷。超常载荷是运行中最大载荷,是构架设计时静强度评估的主要计算依据[5]。

2.1 超常载荷

转向架每侧的超常垂向载荷为式(1):

式中:Fz1max为转向架一侧超常垂向载荷;Mv+C1为超员车辆总质量,kg;m+为转向架质量,kg。

超常垂向载荷以面力形式作用空簧座上,反作用力作用在空心车轴上。

根据EN 13749 第C.2.1 章节,超常横向载荷为式(2):

式中:Fyc_max=104.28 kN 为车体横向振动和离心力载荷;Fw1_max=37.29 kN 为侧风载荷。

超常横向载荷作用在空气弹簧座和横向止挡座处,在导向轮和稳定轮处施加约束,转向架相对于轨道的滚动中心(支点)设置走行轮与轨道的接触点。

纵向冲击载荷为式(3):

纵向冲击载荷施加在牵引座上,在走行轮车轴上施加约束。

通过曲线时,走行轮侧偏力产生的载荷,每个走行轮的横滑力为式(4):

式中:ne为每转向架车轴数量,1;C为走行轮胎横滑力系数,0.1;θ=sin-1()为走行轮胎迎角。

导向轮施加载荷,方向相反,反作用力和力矩作用在走行轮车轴上。

抗点头载荷为式(5):

式中:KΘX为抗侧滚扭杆刚度;θ为车体与构架最大相对侧滚角;2b为抗侧滚扭杆轴承/连杆横向间距。

2.2 附加载荷

2.2.1 电机短路载荷

每台电机的短路扭矩Nd为3.0 kN⋅m,对于电机短路扭矩不再考虑额外的安全系数。

齿轮箱传动比为 7.058,因此在齿轮箱安装面产生的扭矩为式(6):

车轮半径为0.49 m,因此在走行轮车轴上产生的推力为式(7):

2.2.2 紧急制动载荷

电机最 大制动 扭矩为1 190.6 N ⋅m,1.3×1 190.6=1 547.8 N⋅m。在齿轮箱安装面产生的扭矩为式(8):

列车紧急制动减速度为1.3 m/s2,参照EN 13749,超常工况计算时取1.3 倍的系数,即1.3×1.3=1.69(m/s2),对于满轴重的车辆来说,整辆车的制动总阻力为式(9):

紧急制动载荷施加在牵引拉杆座。

2.2.3 驱动装置惯性载荷

齿轮箱(含半联轴器)质量为285 kg,参照EN 13749 第D.2.2 章节:z、y、x各向振动加速度分别取10、5、3g,因此垂向惯性载荷、横向惯性载荷、纵向惯性载荷分别为式(10)~式(12):

惯性载荷作用位置在齿轮箱质心处。

牵引电机(含半联轴器)质量为 280 kg,z、y、x各向振动加速度分别取10、5、3g,因此垂向惯性载荷、横向惯性载荷、纵向惯性载荷分别为式(13)~式(15):

2.2.4 减振器载荷

0.3m/s 时的减振器阻尼力为5.7 kN,因此超常载荷工况的减振器力为式(16):

2.2.5 起吊载荷

起吊载荷为式(17):

2.2.6 走行轮爆胎工况

在走行轮处施加三向约束,在二系弹簧座处施加超常垂向载荷。

2.2.7 集电装置惯性载荷

集电装置质量为30 kg,参照EN 13749,z、y、x各向振动加速度分别取196.2 m/s2(20g)、98.1 m/s2(10g)、29.43 m/s2(3g),故垂向惯性载荷、横向惯性载荷、纵向惯性载荷分别为式(18)~式(20):

载荷作用位置在其重心处。

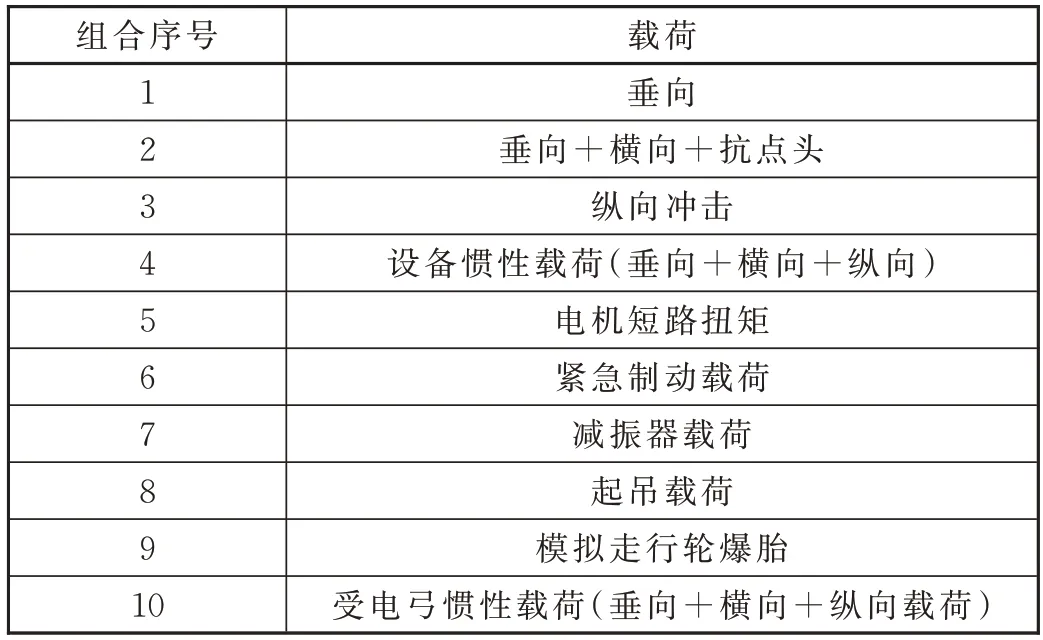

2.3 超常载荷组合工况

将超常单独载荷组合,得到超常主要载荷及附加载荷作用下组合工况,通过改变载荷数值得到不同组合工况[6],组合方式见表2。

表2 工况组合表

根据以上组合工况,计算构架应力,并挑选各工况下最大应力。

2.4 计算结果

2.4.1 主要载荷作用下应力计算结果

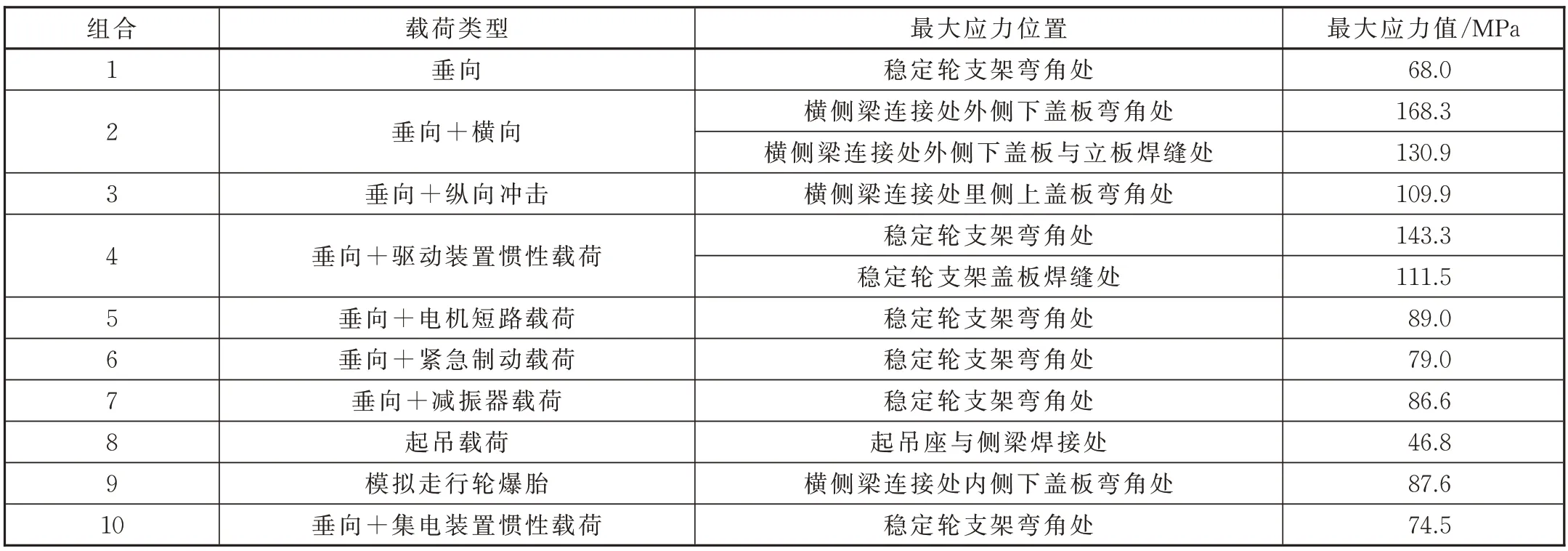

在构架上施加超常主要载荷,最大应力值及发生部位见表3。

表3 单独载荷下最大应力位置及应力值

2.4.2 超常附加载荷及组合工况应力计算结果

在构架施加超常附加载荷及组合工况载荷,最大应力值及发生部位见表4。

表4 组合工况下最大应力位置及应力值

由表4 可知,组合工况下,最大应力在横侧梁连接处外侧下盖板弯角处,168.3 MPa;焊缝最大应力在横侧梁连接处外侧下盖板与立板焊缝处,130.9 MPa,均发生在工况2。

2.5 模拟运营载荷

2.5.1 垂向载荷

运营垂向载荷为式(21):

式中:P2为运营工况载荷;Mv+1.2P2=24 (t)。

此载荷作用在构架一侧二系簧座上。

2.5.2 横向载荷

根据EN 13749 第C.5.3 和F.5.3 章节,运营横向载荷为式(22):

此载荷作用在空气弹簧座和横向止挡座处。

2.5.3 走行轮侧偏力产生的载荷(通过曲线)

通过曲线时每个走行轮的横滑力为式(23):

式中:ne为每转向架车轴数量,1;C为走行轮胎横滑力系数,0.1;β=sin-1(),为走行轮胎迎角。

2.5.4 抗侧滚扭杆载荷

抗侧滚扭杆载荷为式(24):

式中:KΘX为抗侧滚扭杆刚度;θ为车体与构架最大相对侧滚角;2b为抗侧滚扭杆轴承/连杆横向间距。

2.5.5 启动扭矩载荷

每台电机启动扭矩1 307.7 N⋅m,运营工况按1.1 倍启动扭矩考虑,超常启动扭矩为式(25):

齿轮箱传动比为7.058,因此在齿轮箱安装面产生的扭矩为式(26):

车轮半径为0.49 m,因此在走行轮车轴上产生的推力为式(27):

2.5.6 制动扭矩载荷

每台电机的最大电制动扭矩为 1 190.6 N⋅m,运营工况按1.1 倍最大制动扭矩考虑,超常电制动扭矩为式(28):

齿轮箱传动比为7.058,电制动在齿轮箱安装面产生的扭矩为式(29):

车轮半径0.49 m,在走行轮车轴上的阻力为式(30):

齿轮箱安装面上扭矩和车轴阻力应考虑盘形制动的影响。

列车常用制动减速度为1.1 m/s2,运营工况取1.1 倍系数,整辆车的制动总阻力为式(31):

剩余阻力由整列车的盘形制动(平均分配)提供,因此每轴的盘形制动阻力应为29.0/2=14.5(kN)。

2.5.7 驱动装置惯性载荷

齿轮箱(含基础制动装置和半联轴器)质量为285 kg,参照 EN 13749、JIS E 4207,z、y、x各向振动加速 度分别 取19.1 m/s2(1.95g)、8.1 m/s2(0.83g)、14.715 m/s2(1.5g),因此垂向惯性载荷、横向惯性载荷、纵向惯性载荷分别为式(32)~式(34):

牵引电机(含半联轴器)质量为 280 kg,3 向振动加速 度分别 取19.1 m/s2(1.95g)、8.1 m/s2(0.83g)、14.715 m/s2(1.5g),因此垂向惯性载荷、横向惯性载荷、纵向惯性载荷分别为式(35)~式(37):

2.5.8 减振器载荷

0.3m/s 时的减振器阻尼力为5.7 kN,因此运营载荷工况的减振器载荷为5.7 kN。

2.5.9 集电装置惯性载荷

集电装置质量为30 kg,参照EN 13749,z、y、x各向振动加速度分别取 58.86 m/s2(6g)、49.05 m/s2(5g)、24.525 m/s2(2.5g),因此垂向惯性载荷、横向惯性载荷、纵向惯性载荷为式(38)~式(40):

2.6 疲劳强度评估的载荷组合工况

将各运营单独载荷进行组合,得到组合作用下的工况,包括启动工况和制动工况[7],2 种工况各包含13 种具体运营工况。

2.7 计算结果

借助ANSYS 软件,计算13 种运营工况下的应力、任意2 个工况的应力差和平均应力[8],计算结果见表5,限于文章篇幅,文中仅列出部分主要结果。

表5 构架平均应力和动应力幅值

第10 和第13 工况应力差最大,构架易发生最大动应力幅值。应力差之半与启动载荷、减振器载荷等引起的应力叠加,得到构架及吊座的动应力幅值。由表5 可知,焊缝最大动应力幅值发生在稳定轮支架盖板焊缝处,其值为59.4 MPa;母材最大动应力幅值发生在稳定轮支架弯角处,其值为76.4 MPa。

3 评估方法及结果分析

3.1 构架静强度评方法及结果分析

根据“UIC 615-4”和“EN 13749”标准,超常载荷单独和组合作用下,构架各点应力不得超过超常载荷许用应力[9]。在超常主要载荷和组合工况下,构架最大应力在横侧梁连接处外侧下盖板弯角处,值为168.3 MPa;焊缝最大应力,在横侧梁连接处外侧下盖板与立板焊缝处,值为130.9 MPa。均发生于组合工况2,上述应力小于母材/焊接接头的许用应力(355 MPa/322 MPa),静强度满足要求。最大应力云图如图4 所示。

图4 最大应力云图

3.2 构架疲劳强度评估方法及结果分析

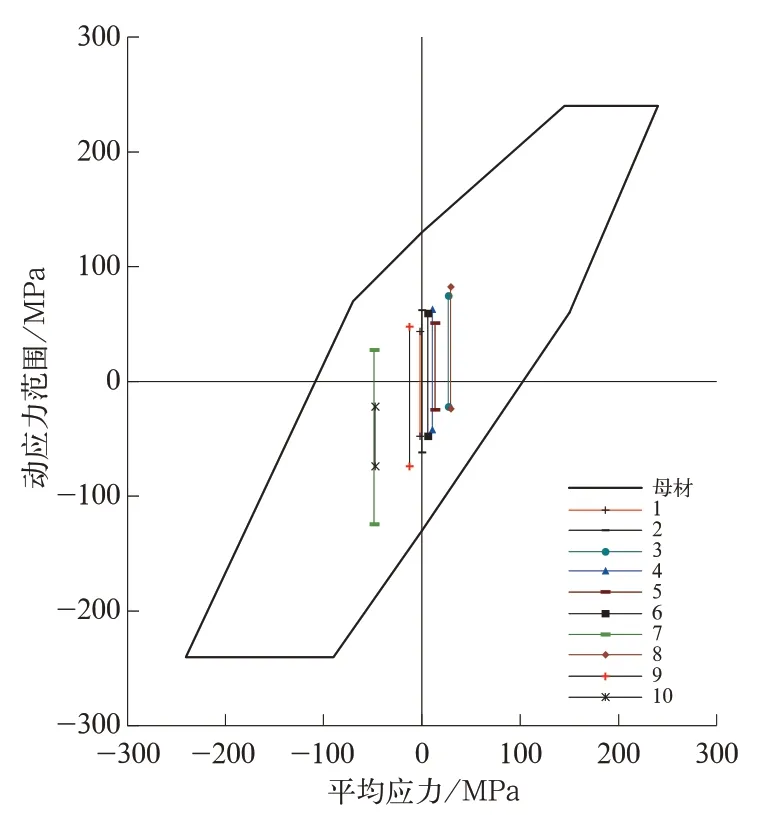

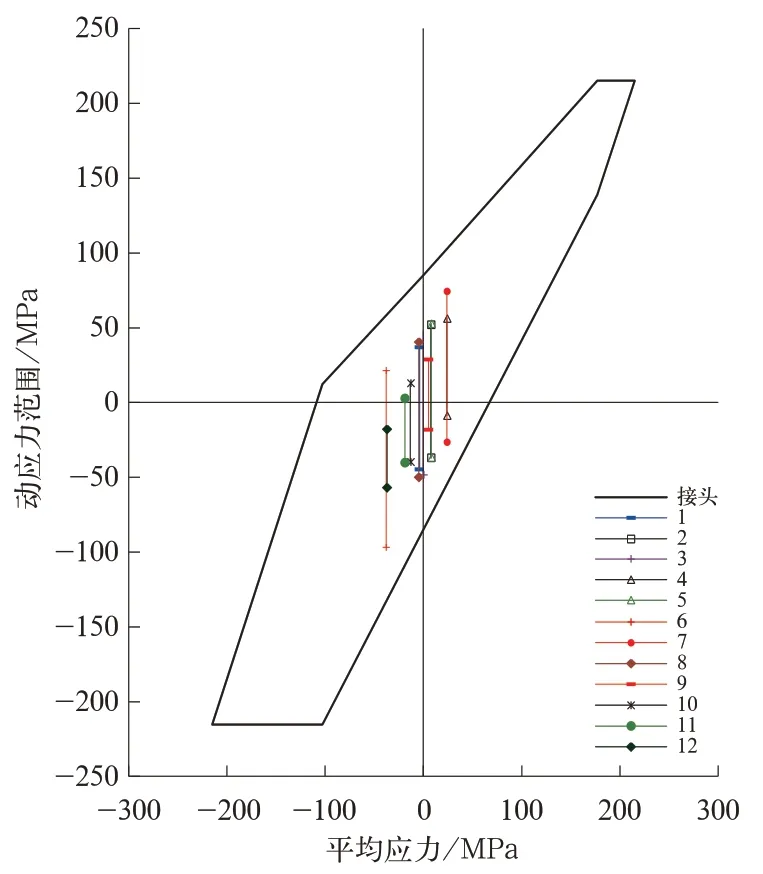

模拟运营载荷作用下,构架任意2 种工况的应力差及平均应力应在相应材料或接头的疲劳极限图的界限之内[10]。将表5 中构架大应力区域动应力幅值和平均应力点入Goodman 疲劳极限图,如图5、图6 所示[11]。结果表明,优化后的结构疲劳强度满足要求。

图5 母材Goodman 疲劳极限图

图6 接头Goodman 疲劳极限图

4 结论

文中建立单轴跨座式单轨动力转向架有限元模型,参照“UIC 615-4”和“EN 13749”标准,运用ANSYS 软件对单轴式单轨动力转向架构架有限元分析及静强度和疲劳强度评估,得出如下结论:

(1)超常载荷及组合工况下,构架最大应力168.3 MPa,在横侧梁连接处外侧下盖板弯角处;焊缝最大应力130.9 MPa,在横侧梁连接处外侧下盖板与立板焊缝处。上述应力小于母材、焊接接头的许用应力,构架静强度满足要求。

(2)模拟运营载荷及组合工况下,焊缝最大动应力幅值59.4 MPa,在稳定轮支架盖板焊缝处;母材最大动应力幅值76.4 MPa,在稳定轮支架弯角处。

(3)母材、焊缝的动应力幅值未超出疲劳极限界限,构架疲劳强度满足要求。