地铁列车制动控制单元优化设计与试验研究

2024-01-16葛永张鹏飞杨正专杨俊

葛永,张鹏飞,杨正专,杨俊

(南京中车浦镇海泰制动设备有限公司,南京 211800)

制动系统作为地铁列车的关键系统之一,是列车安全运行的重要保障[1]。设计生产出可靠、稳定、低故障率的国产制动系统产品,一直是企业的不懈追求。目前,地铁列车主要有车控和架控2 种类型制动系统,其中车控制动系统在管路线缆布局、通信可靠的依赖性、车辆自由扩编设计、国产化成熟度等方面存在一定的优势[2-3]。车控制动系统主要由风源装置、制动控制装置、电子制动控制单元、基础制动装置和防滑装置等产品组成[4]。其中制动控制单元作为制动控制装置的气制动控制部件,直接接收来自车辆和电子制动控制单元的控制指令,可以实现制动系统的常用制动、停车制动、紧急制动等关键功能。

文中结合某地铁线扩编列车制动系统大修的契机,借鉴公司产品营运经验,以提高制动控制单元常用制动功能和降低故障率为目标,以故障导向安全为原则,对制动控制单元产品进行优化升级。通过原理优化分析、试验对比研究、产品性能试验、整车性能试验和载客运行研究,对制动控制单元升级产品的可靠性、稳定性和故障率进行了充分验证和考核,验证了升级方案的可行性和实用性,为同类产品的研究提供了新的解决思路和参考。

1 原理介绍

1.1 制动控制单元介绍

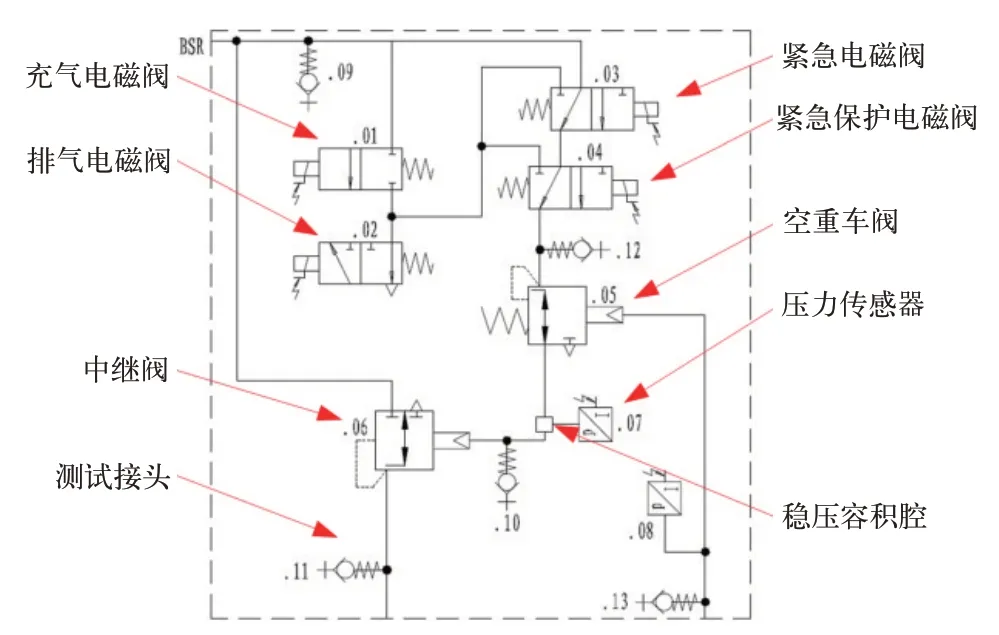

制动控制单元的气路原理如图1 所示,制动控制单元根据来自电子制动控制单元或列车的电磁阀控制信号,可以实现紧急制动、常用制动、停车制动、紧急强迫缓解等功能。

图1 制动控制单元气路原理

1.2 空重车阀介绍

空重车阀是车控制动系统的主要部件,在列车紧急制动时,空重车阀通过纯机械结构调整,使制动控制单元在不同载重情况下施加紧急制动时,紧急减速度保持不变,同时,空重车阀的最小压力保证,可以确保在空簧无压力输入工况下,仍能输出一定的紧急制动压力。在列车常用制动时,若故障导致电子制动控制单元无法正常调控压力,空重车阀可以防止制动压力过高导致车轮抱死或基础制动设备损伤的故障发生[5]。

空重车阀的结构和工作原理如图2 所示,从工作流程图中可以看出,空重车阀输出压力受多种因素影响,且子部件故障很容易导致输出压力异常。

图2 空重车阀结构与工作流程示意图

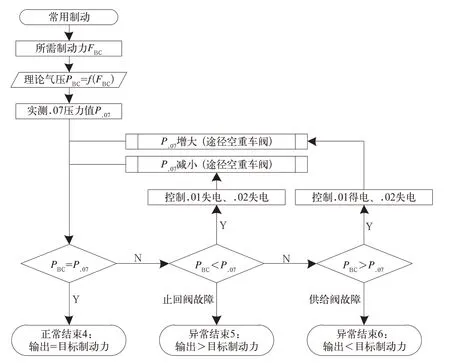

1.3 常用制动功能原理介绍

图1的制动控制单元在进行常用制动施加时的过程如图3 所示,从图3 中可以看出,空重车阀的故障将影响常用制动的控制。

图3 常用制动施加流程图

2 优化设计

2.1 优化分析

图1 制动控制单元中的空重车阀设置在紧急电磁阀后端和中继阀预控前端,结合图2 和图3 可知,当空重车阀发生故障时,将会影响常用制动控制精度。

相比进口空重车阀,国产空重车阀的稳定性仍有待继续提高[5-6]。相对产品的紧急制动功能,列车对常用制动功能的控制精度要求较高[7]。图1中空重车阀同时设置在常用制动回路和紧急制动回路,对空重车阀的稳定性要求较高。根据某车控制动系统运营经验,由于国产弹簧的稳定性不高,空重车阀的止回阀开启压力较大,从而制动缓解时残余70 kPa 压力,列车报制动不缓解故障。空重车阀弹簧稳定性差,实际输出压力超出控制精度要求,降低制动控制精度,可能影响对门精度,同时引起充气电磁阀和排气电磁阀频繁动作,增加制动控制单元故障率和维修成本。因此,在目前国产空重车阀稳定性无法显著提高的背景下,进行产品气路原理优化设计,可以消除空重车阀对常用制动控制的影响。

2.2 产品优化

优化后的制动控制单元气路原理如图4 所示,该气路原理主要做了以下优化改进:

图4 优化后制动控制单元气路原理

(1)将空重车阀改至紧急电磁阀前端,此时空重车阀仅作用于紧急制动回路,消除其对常用制动回路控制精度的影响。

(2)充气电磁阀前端设置减压阀,常用制动失控时,减压阀代替空重车阀,对产品进行限压保护。

(3)充气电磁阀前端和减压阀后端,设置稳压容积腔和测试接头。稳压容积腔用于存储压缩空气,设置合理的容积尺寸,可以消除减压阀动作延迟时对后端控制响应时间的影响。测试接头用于定期对减压阀进行维护。

(4)稳压容积腔和压力传感器改至充气电磁阀后端和紧急电磁阀前端,可以提高常用制动控制的响应时间和效率。其中稳压容积腔便于调整充气或排气的速率,可提高常用制动时压力控制精度和降低电磁阀动作次数。压力传感器用于对电磁阀调控压力的闭环控制。

3 试验研究

采用试验对比研究、产品性能试验、整车性能试验和载客运行的方式,对优化后制动控制单元的性能进行充分验证和考核,以确定优化后产品的性能指标、可行性、可靠性和实用性。

3.1 试验原理

试验原理如图5 所示,搭建的试验台需具备制动供风、压力采集、电磁阀控制、负载模拟、车重模拟、程序控制等功能。

图5 试验原理简图

3.2 试验台

研究制动控制单元选用了公司的城轨制动系统地面型式试验台,该试验台可对城轨制动系统进行地面型式试验和产品研究试验,模拟制动系统装车运行工况,检测全过程试验数据,可实现城轨制动系统技术研究、产品研发、功能测试、软件测试、故障注入及线路故障重现等功能。试验台具备制动系统功能测试、性能测试、制动系统与牵引系统匹配试验、制动系统与网络系统匹配试验、模拟实际线路条件的制动系统长期运行试验等功能。

3.3 试验项点

开展试验研究的主要试验项点如下:

(1)空重车阀对常用制动控制的影响。

(2)减压阀设定值对常用制动控制的影响。

(3)不同制动级位,减压阀设定值对产品的制动性能影响。

(4)闭环控制传感器和稳压容积腔位置对常用制动控制的影响。

(5)产品性能研究。(6)产品装车后整车性能研究。(7)载客运营考核。

3.4 试验结果

根据图5 所示的试验原理,在城轨制动系统地面型式试验台搭建试验环境,设计的试验产品如图6 所示。

图6 待试验产品示例

3.4.1 空重车阀影响研究

采用图1 气路原理产品为试验对象,对比有空重车阀和无空重车阀对常用制动控制的影响,试验结果见表1。

表1 常用制动控制试验结果(空重车阀影响)

试验结论:空重车阀设置在常用制动回路对常用制动控制影响较大。

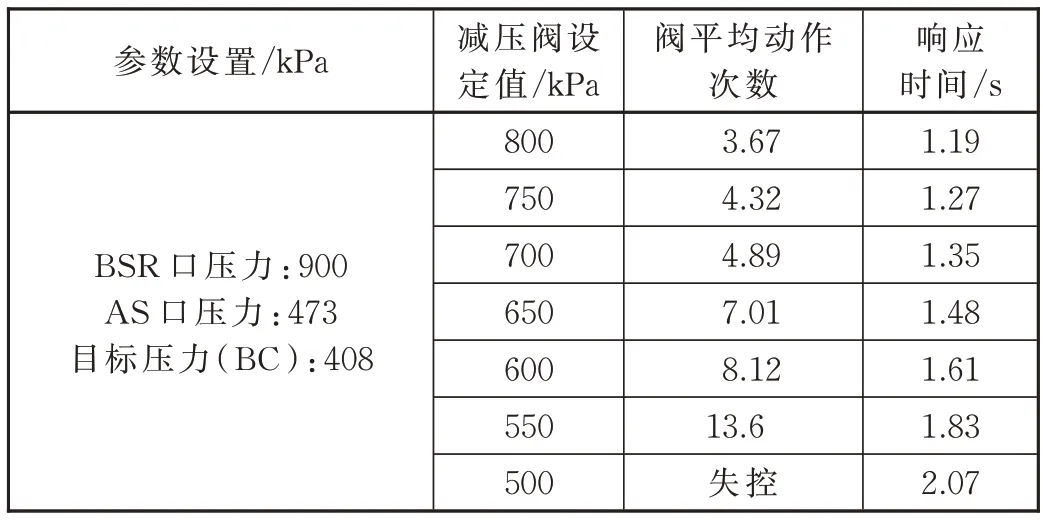

3.4.2 减压阀设定值影响研究

利用试验工装,在图1 中充气电磁阀前端设置减压阀,并将空重车阀从气路中隔离,测试减压阀设定值对气压控制和响应时间影响,试验结果见表2。

表2 常用制动控制试验结果(减压阀设定值影响)

试验结论:

(1)减压阀限制了供气速率,其设定值与产品的响应时间成反比。

(2)减压阀设定值越低,设定值越接近目标压力,常用制动控制稳定性越差。

(3)减压阀后端需增加容积腔,已减小减压阀动态响应延迟对供气的影响

3.4.3 不同制动级位,减压阀设定值影响研究

产品在不同减压阀设定值和不同制动级位下的响应时间,试验结果见表3。

表3 不同级位常用制动控制试验结果(减压阀设定值影响)

试验结论:

(1)目标压力越大,产品响应时间越长。

(2)减压阀设定值小于600 kPa时,无法满足车辆对常用制动响应时间(<2 s)的要求。

(3)减压阀设定值越小,对后端产品的限压保护越有利,设定值650 kPa、700 kPa 对响应时间的影响差异较小,优选650 kPa 为减压阀设定值。

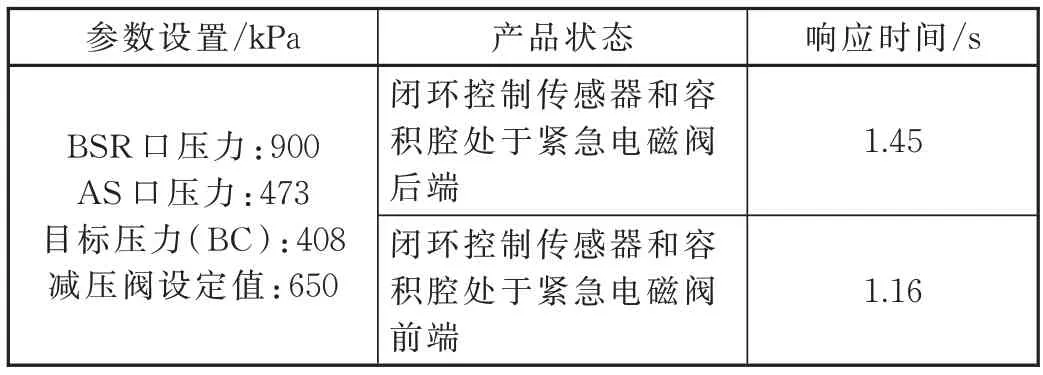

3.4.4 闭环控制传感器和容积腔位置影响研究

利用试验工装,将闭环控制传感器和容积腔位置分别设置在紧急电磁阀前端和紧急保护阀后端,试验结果见表4。

表4 常用制动控制试验结果(传感器和容积腔位置影响)

3.4.5 产品性能试验研究

根据前文的对比试验结论和图4,设计的制动控制单元如图7 所示,选择5 台产品进行产品性能试验,试验结果见表5。

表5 产品性能试验结果 单位:kPa

试验结论:从表5 试验结果可以看出,优化后制动控制单元的制动功能均能满足设计要求,且实测值与目标值之间的最大偏差不超过6 kPa。将空重车阀从常用制动回路移除,仅设置于紧急制动回路,显著提高了产品对常用、保持和快速制动的控制精度,且并未影响产品对紧急制动的控制精度。

3.4.6 整车性能试验研究

将表5 产品安装于某地铁线01A02 型电动列车第115列,开展整车性能试验,试验结果见表6~表9 和如图8、图9 所示。

表8 整车制动系统制动距离试验结果(纯空气) 单位:m

表9 整车制动系统冲击率试验结果(纯空气) 单位:m/s3

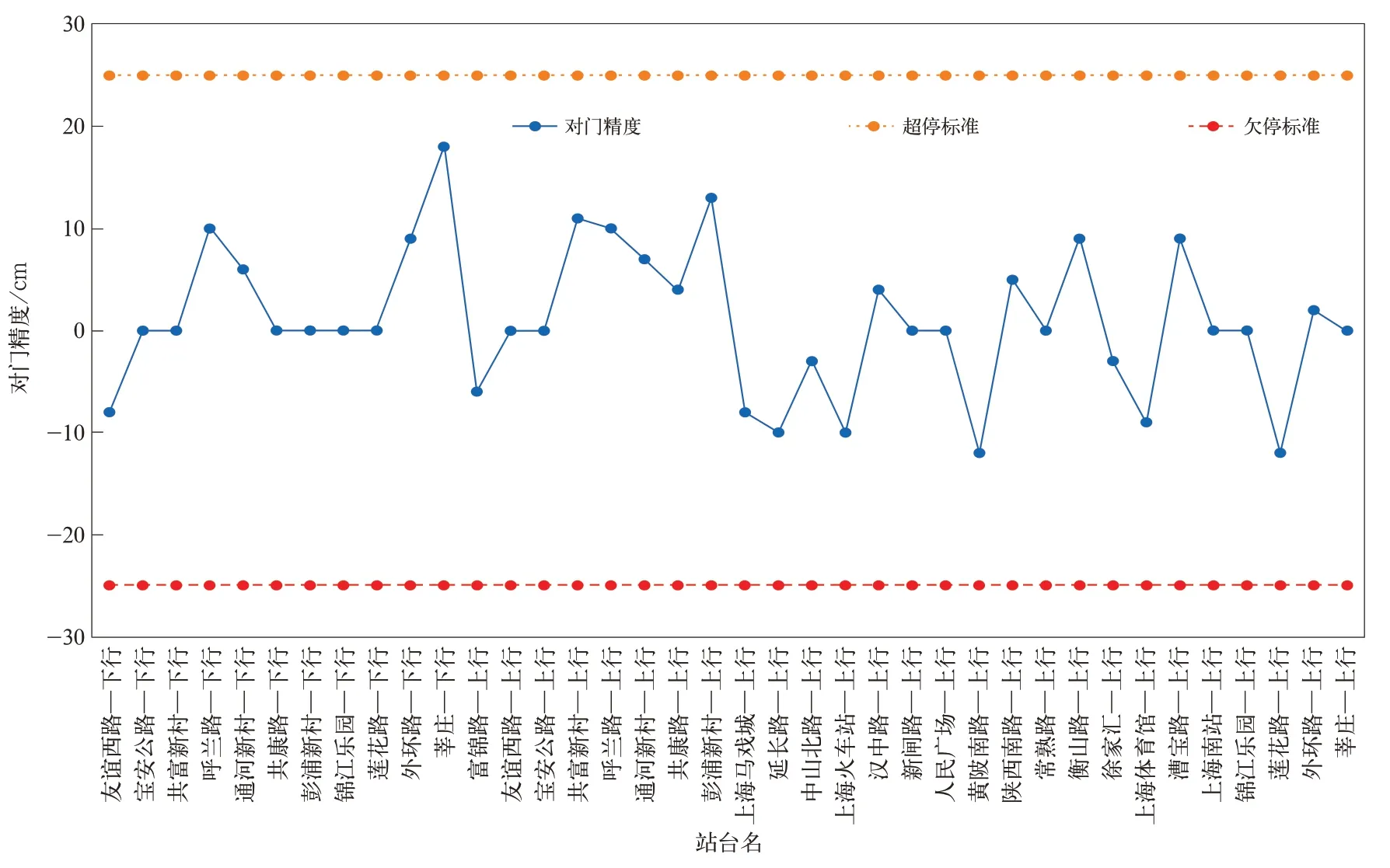

图8 AW0 工况各站点对门精度

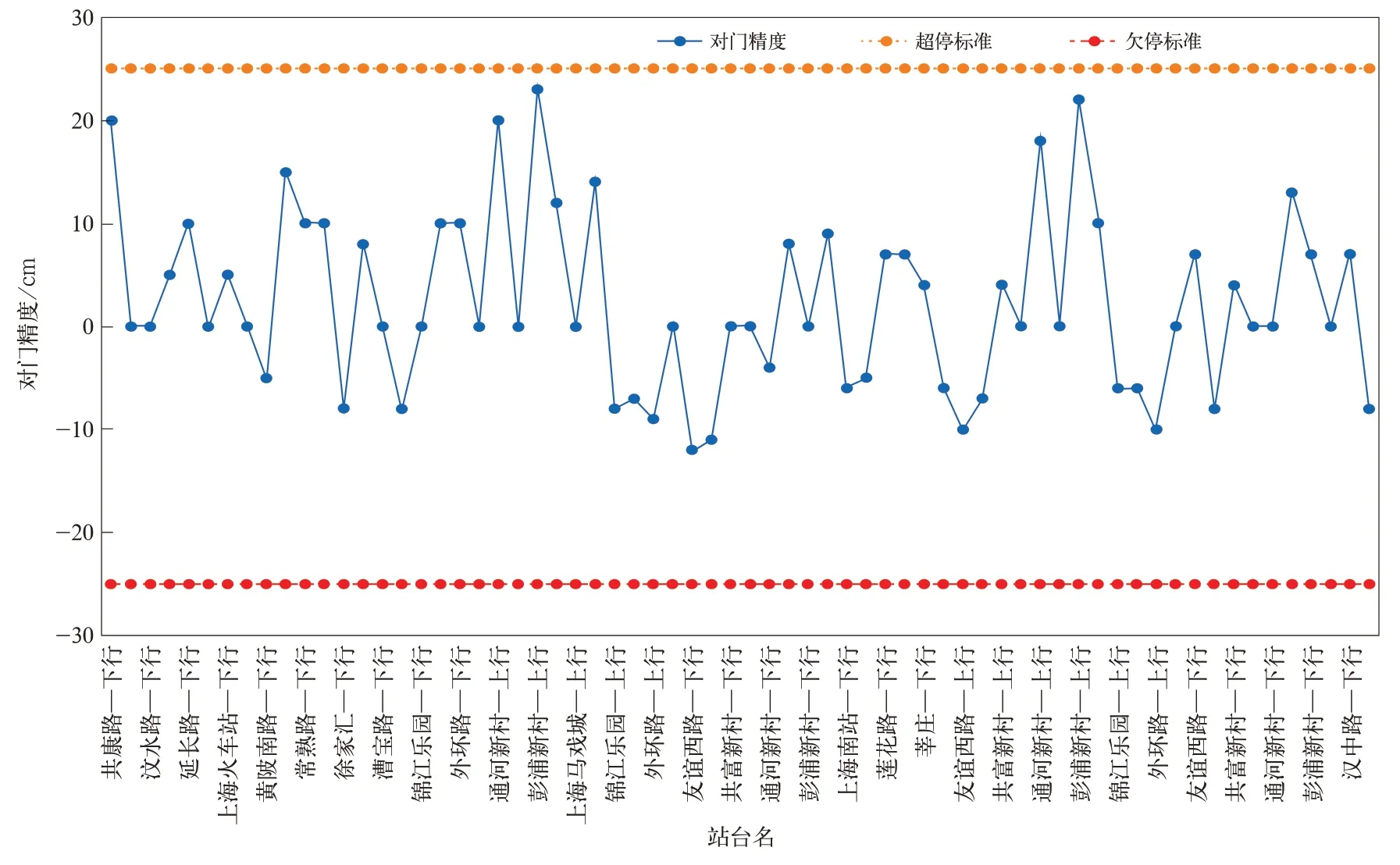

图9 AW3 工况各站点对门精度

试验结论:从表6~表9 和图8、图9 可以看出,优化后产品装车后,整车的常用制动、紧急制动和快速制动的静态性能、减速度、制动距离和冲击率等指标均能够满足相关行业标准要求[8],优化后制动控制单元性能满足装车运营要求。

3.4.7 装车考核验证

自上线载客运行至今,未报出任何有关制动控制单元的产品故障,充分验证了优化后制动控制单元的可靠性和实用性。

4 结论

综上所述,文中结合国产化阀的现状,对产品气路原理进行优化分析,有效消除阀不稳定性对产品常用制动控制的影响。并通过试验对比研究、产品性能试验、整车性能试验和载客运营考核相结合的方式,对优化后制动控制单元进行充分研究,为后续同类产品研究提供新的解决思路和参考。文中的研究成果已成功应用于其他车控项目。