防错技术在液体乳安全风险管控中的应用和实践

2024-01-15余志宝赵亚东帅国胜吕志勇王亚飞刘慧军

余志宝,赵亚东,帅国胜,吕志勇,王亚飞,刘慧军

内蒙古伊利实业集团股份有限公司,内蒙古呼和浩特 010000

0 引言

精益生产源于丰田生产系统(TPS),是一种以追求“7 个零”为终极目标的生产管理方式[1]。Poka-Yoke(防错)方法是其关键组件开发的工具之一,在19世纪60年代由工业工程师Shigeo Shingo提出,是一种持续性预防由人造成错误的有效手段,旨在通过对浪费的精益管理和专注于缺陷的六西格玛管理创建一套能够立即防止和检测错误的防错系统,消除每个可能发生的错误[2,3]。制造业中Poka-Yoke被公认为是一种行之有效实现“0错误”环境的方法[4]。

随着消费者对食品安全的关注和对质量要求的提高,建立行之有效的质量安全管理体系,并采用先进的信息化技术和智能化设备进行生产运营迫在眉睫[5]。近年来,随着制造业产业的不断升级发展,食品生产企业在智能化和数字化方面的建设也日趋完善,但同时人为因素造成的损失和质量风险仍是掣肘行业进步的重要不确定因素之一[6,7]。为降低液体乳生产中的食品安全风险,减少人为操作失误带来的产品质量缺陷,不断应用Poka-Yoke方法填补自动纠偏漏洞尤为重要[8]。液体乳生产企业中供料管线与清洗管线纵横交错,物料种类众多,生产环境要求严格,因此从物料配比、环境建立、供料管线配置等方面实施系统化防错机制的实践和完善对行业发展具有深远意义[9,10]。本文从上述方面简述防错机制建立的系统化思维方式以及企业实践经验,为食品安全体系健全和质量事故的预防提供参考。

1 液体乳生产中系统化防错思路的应用

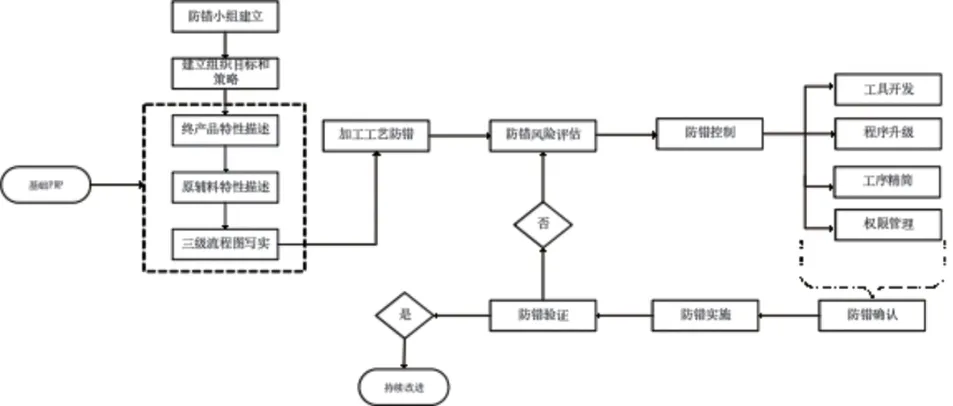

ISO22000对前提方案(PRP)的要求有明确定义,而结合危害分析以及基于风险的预防性控制(HARPC)工具开展食品安全管理工作,是目前食品生产企业较有效的风险防控思路[11,12]。防错系统的搭建和完善过程以PRP管理要求为基础,借鉴HARPC风险识别的开展路径,能够最大化实现食品生产企业对防错系统的升级[13]。液体乳加工工艺主要包括巴氏杀菌→投配料→超高温瞬时杀菌(UHT杀菌)→灌装→包装等环节,将生产工艺的全流程管控纳入整体风险防控体系,有利于实现稳定、持续改善的防错功能[14],见图1。

图1 系统化防错体系构建

防错体系的搭建,主要包含三大块内容:一是PRP运行有效性评估。以生产环境适宜性为主,解决防错开展的基础性工作,避免工程技术人员精力分散,无法集中到难点工作突破。二是防错改善点识别。对工艺流程、程序运行、人员与设备交互作用实施写实,实现单点突破、多点开花的防错识别。三是防错原理应用。针对识别出的防错改善清单,依据防错十大原理从技术层面实施改善,建立系统化“零缺陷”防错开展路径[15]。

1.1 防错系统实施路径之PRP 应用

前提方案的内容在HARPC体系审核中已由原先的八大部分做了升级,良好操作规范(GMP)、卫生标准操作程序(SSOP)等内容也已被良好卫生规范(GHP)代替[16]。食品生产企业在建厂之初由于对FSSC22000标准解读和工艺的差异,其PRP所含内容有所差别[17]。结合食品生产企业中液体乳生产过程的PRP建立,主要包含如下内容[18]:

(1)选址和厂区环境规避各项污染因素

(2)厂房和车间布局完整、洁净

(3)设施完善,分隔合理

(4)设备合规,易于维护

(5)卫生管理规避二次污染

(6)原辅料监控管理

(7)生产过程食品安全控制得当

(8)检验数据真实有效

(9)产品贮存和运输防护适当

(10)产品易追溯、召回

(11)培训计划易实施

(12)管理机构和人员职责完善

(13)记录、文件管控有效

上述要求在遵循轻松、简单、安全、自动化的原则基础上,实施基本防错设置,当PRP管理失效时失误发生概率会大大增加,例如A公司在基础环境的管理遗漏曾导致质量损失。

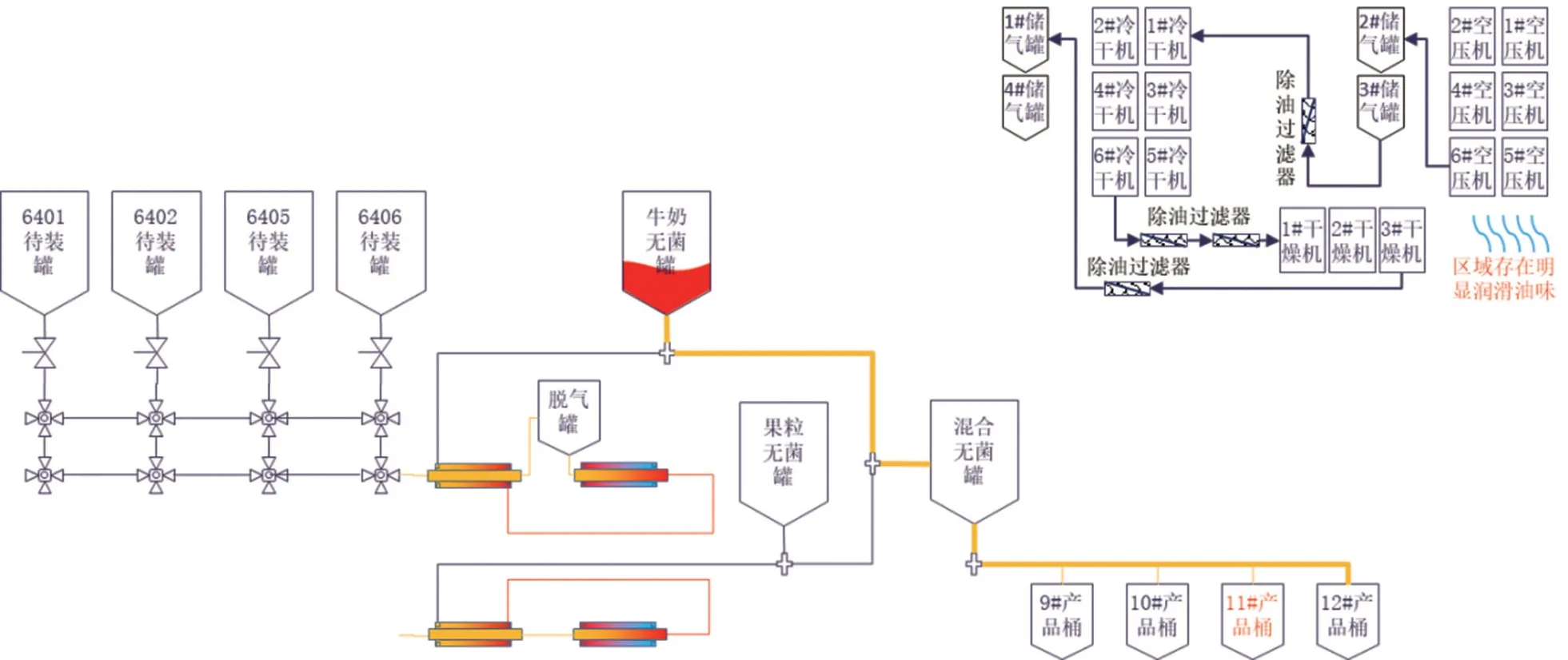

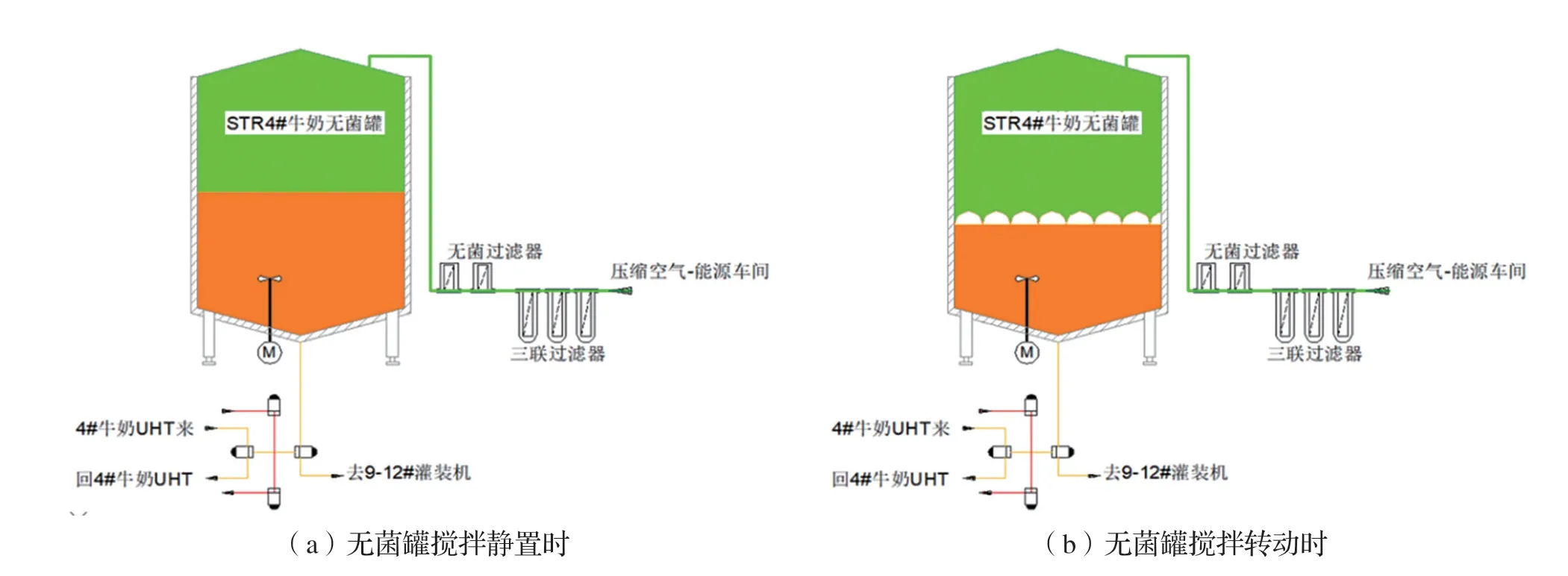

A公司某批次产品使用无菌罐料液生产时具有口感异味,对整体工艺流程进行排查(图2)。在液体乳生产工艺中,为实现料液稳定输送,保证连续生产,通常配置无菌罐,其原理是通过无菌压缩空气维持其中料液的无菌状态。A公司使用喷油螺杆式空气压缩机(微油型),在全部8 条产线中,1~6号产线使用的a润滑油具有较大异味,并扩散至整个能源车间。润滑油气味经压缩空气输送至无菌过滤器,制备出无菌空气供无菌罐使用。无菌罐中料液经与无菌空气长时间接触导致异味,造成质量损失。排查过程中,工程技术人员通过过滤器拆检气味比对、还原实验确认环境中润滑油气味的扩散为该次事件发生的根本原因(图3)。

图2 液体乳生产工艺:无菌罐储存→无菌灌注

图3 无菌过滤器拆卸验证

图4 无菌罐料液异味还原实验

两种无菌罐状态下,将无菌空气持续吹入30 s,验证料液口感与异常料液口感的异同,经确认具有相同异味表现。

1.2 防错系统实施路径之防错识别

1994年,德国社会心理学家L. Stewart等人结合人为错误相关的心理学概念,在Shingo原有理论的基础上提出信息防错、信息检查的概念,该类设计旨在确保将过程中所需信息在正确的时间和地点凸显而不受背景噪音影响[19]。其中信息检查因介于自检和连续检查之间,通常称为联合检查,根本上依然是对信息的检索、收集、可视化应用[19]。同样,本研究期望通过HARPC方法论的实施,结合实际工艺步骤提炼出较全面的信息识别和输入流程,能够针对性指导生产过程的质量管控[20]。

防错识别开展过程分别从物料流和工艺流开展,结合HARPC七大原理中前四大原理的思路,归纳出防错系统开展的具体内容[21]:

(1)确立防错目标和策略:确定组织对防错系统的整体目标和策略。

(2)风险识别评估:对产品开发和生产过程进行全面风险识别评估,包括识别潜在风险、错误和问题,并评估它们对产品和客户的可能影响。

(3)设计防错措施:基于风险评估结果,制定有效的防错和控制措施,可能包括设立标准操作程序(SOP)、设备校准和维护计划、员工培训和资质认证等。

(4)实施防错措施:将制定防错措施应用于产品开发和生产过程。确保SOP正确执行,设备定期维护和校准,员工充分培训和指导。

(5)持续监控和改进:建立有效监控机制,对生产过程持续监测和评估。及时收集并分析相关数据,根据结果必要调整和改进[22]。

(6)强调团队沟通和合作:确保团队成员之间良好沟通和紧密合作,有助于早期发现和解决问题,共享经验和最佳实践,提高整体防错能力。

(7)定期审查和审核:定期内部审查和审核,确保防错系统有效性和适应性。审查结果用于评估系统的整体性能,并进行必要改进和更新。

(8)营造防错文化:组织中营造积极防错文化,鼓励员工主动参与和贡献。奖励、认可个人和团队防错工作的优秀表现,促进经验分享和持续学习。

1.3 防错系统实施路径之防错原理简述

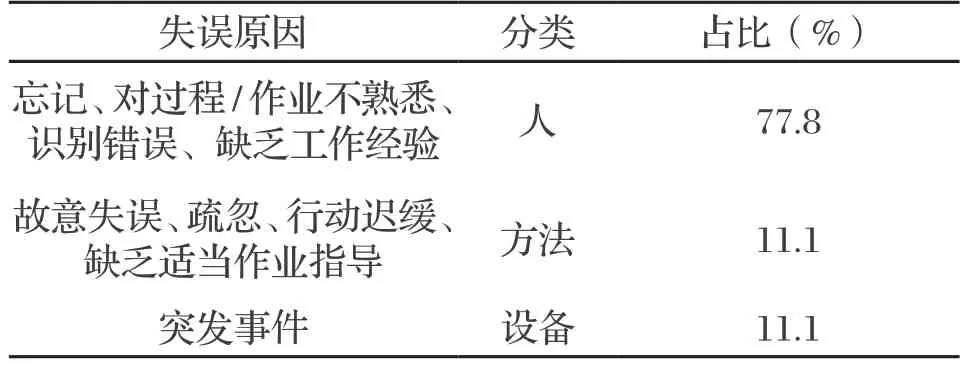

生产制造过程中,缺陷或损失的主要来源有两类,分别是人员的疏忽和忘记。根据某大型乳制品生产企业内部研究,人员因素造成的失误占比77.8%(表1)。

表1 产生失误的基本原因

为消除上述因素带来损失,生产制造过程中通常可借鉴下列方式改善:

(1)开发专用的防错工具。通过专用的防呆工器具、软件等来防止失误的发生。

(2)实施工序精简。借助削减、简化和合并的方式对工序和作业步骤实施改进,达到降低失误机会的目的。

(3)统计过程控制。通过统计过程控制(SPC)工具的应用,对生产过程稳定性进行评价,预先发现过程特殊变异[23]。

(4)确认批准程序。通过实施权限管理,从确认人和批准人的不同角度审查作业结果。

(5)在线测试或采用通/止类测量工具。在作业流程中加入检验和测试工序,实现防错,但这一方式通常被认为是无法有效实施质量控制的。

五类防呆技术应用结合基础防错十大原理:断根、保险、自动、相符、顺序、隔离、复制、层别、警告、缓和,从技术层面降低缺陷发生率[24]。

2 液体乳生产中配料防错的实践

2.1 原材料的分类管理与检测机制

为保证产品的质量和安全性,乳品企业需对原材料进行分类管理,建立采购进货记录,包括但不限于以下方面:原材料名称、批号、规格,生产厂家、生产日期、有效期,采购员、供应商等信息。

建立原材料标签,在存储、加工、出库环节标示原材料的名称、批次号、生产日期、有效期等信息,确保可追溯。

对不同种类原材料,乳品企业可采用不同的管理措施。例如,对易变质原材料(如鲜奶),可设置更严格的储存条件和保质期要求;对添加剂、辅料等原材料,企业可监测和控制,确保添加剂用量准确和符合标准。

乳品企业通常设置多级检验环节,建立完善的原材料验证机制:

(1)第1道检验环节。进货时,全面检测每批原材料。

(2)第2道检验环节。加工前,应检每批原材料。

(3)第3道检验环节。加工后,再次应检每批原材料。

2.2 配料过程中的权限管理

为满足消费者对“多口味”的追求,液体乳生产工艺由原来生产单一或几种类似品项的模式转变为柔性化生产[9]。在该生产模式下,越来越多变的产品配方配置与生产得到满足,自动化可编程逻辑控制器(PLC)监控平台集成了配料、工艺、过程控制、信息收集、配料防错及数据分析,将投料监测、过程追踪无缝集成,实现全程追溯与防错功能[25]。但液体乳生产过程中料液与清洗管线布置交错,储罐设置高度集中,过程操作失误风险仍存在。为实现高质量生产和精准产品配比,权限的精细化管理尤为重要。A企业联系实际生产过程,对食品安全风险识别和权限设定的改善优化提供大量经验,以期为同类型生产过程改进提供参考(图5)。

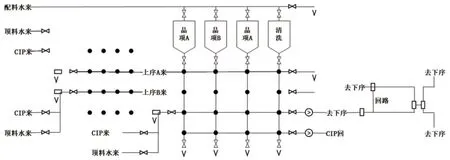

图5 液体乳生产企业管线权限管理实践

图5工艺过程中多条料液管路与清洗管路交织,罐体与管线间连接阀组较多。出现如下情形时,需启用相应权限设定,以满足高效生产需求(图6)。

图6 液体乳生产企业罐体权限管理实践

来源罐中储存料液A。当来源罐向目标罐打料,目标罐为以下情形:(1)目标罐料液类别不一样。(2)目标罐存在清洗积液。(3)目标罐处于满液位状态。(4)目标罐处于在线清洗(CIP)状态。此时,来源罐无法实施备选操作权限,避免造成指标不合格或配料失败。

3 液体乳生产中设备异常防错改善的实践

气动阀因结构简单、轻便、可靠性高等特点,被广泛用于工业生产。它在食品生产企业相较于电动阀的可靠性及洁净性被进一步放大,但在低粘度液体介质传输过程中仍无法避免水锤效应的危害[26,27]。在阀门开闭过程中,由于管壁光滑(与食品接触的表面粗糙度RA值小于等于0.8 μm,与其他接触表面RA值小于等于2.5 μm)及传输介质的流动性和可压缩性,水流自身惯性作用被进一步放大,在不到1 s内产生巨大压力冲击作用[27]。目前已开发较多缓冲措施或设备用于管路中的水锤效应消除,例如水锤消除器等。但由于管线集约交错,料液供给与清洗相邻或相近,对气动阀的密闭性和稳定性提出较高要求,因此采用防错设置作为水锤效应补充预防较必要[28,29]。在企业实践同样有相关案例,例如A公司管线供料过程的经验。

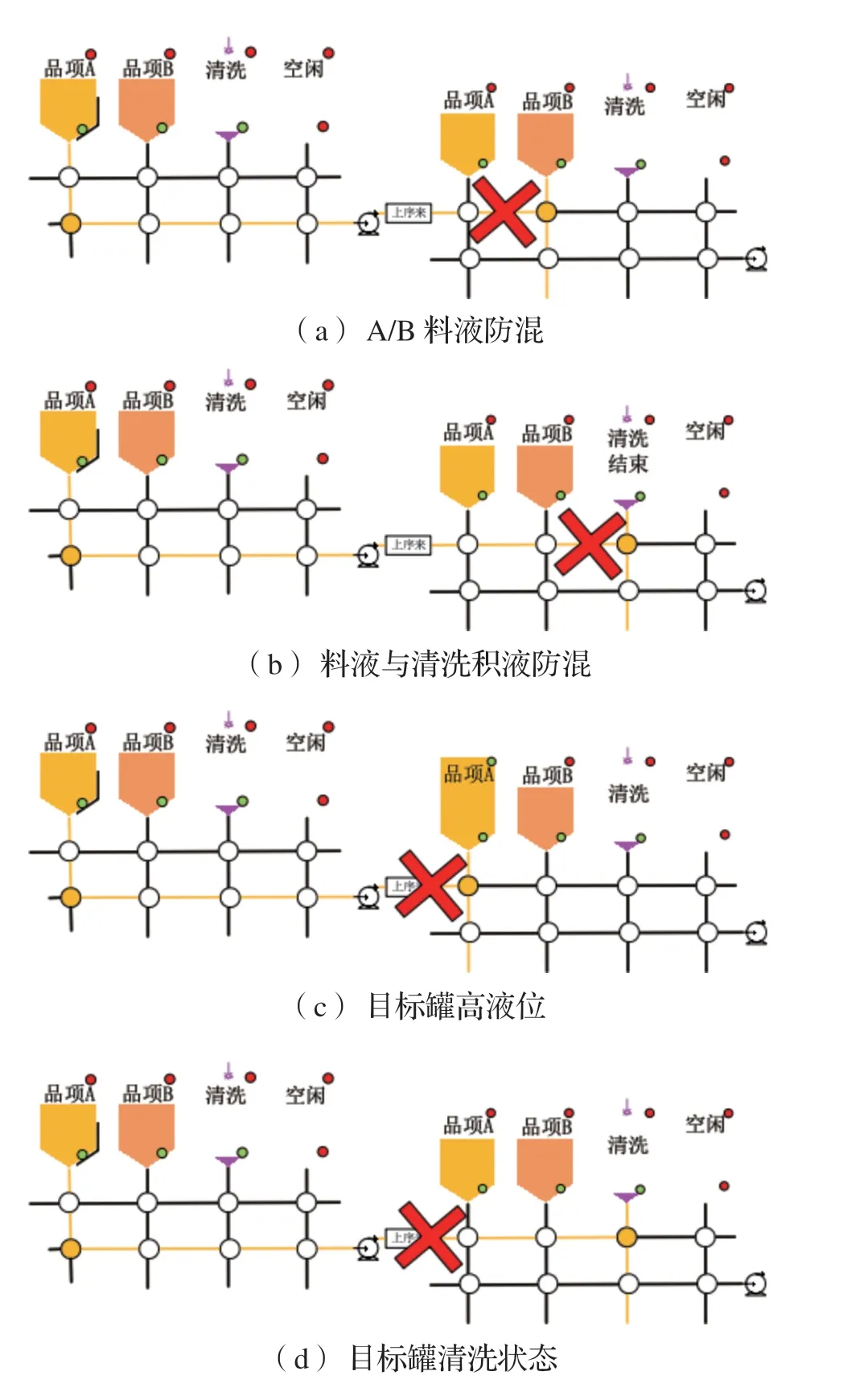

A公司液体乳生产处于清洗换步、顶线、排线状态时,由于截止阀快速关闭导致管路产生瞬时水锤现象,在巨大压力作用下,产品阀被顶开,发生料液窜混问题(图7)。

图7 清洗介质切换后的料液输送

A公司为规避水锤效应导致窜料风险,要求阀芯关闭方向与料液方向实行反向设置,并从设备改善、程序设计规定方面对防错系统进行优化。

优化措施有:调整截止阀动作时间,延迟推后动作,避免管路内水锤效应将双混阀顶开窜线;同一供料线阀气缸大小一致(小阀头优先被顶开);CIP管线安装泄压阀;预处理阀不使用塑料气接头,选用不锈钢气接头。

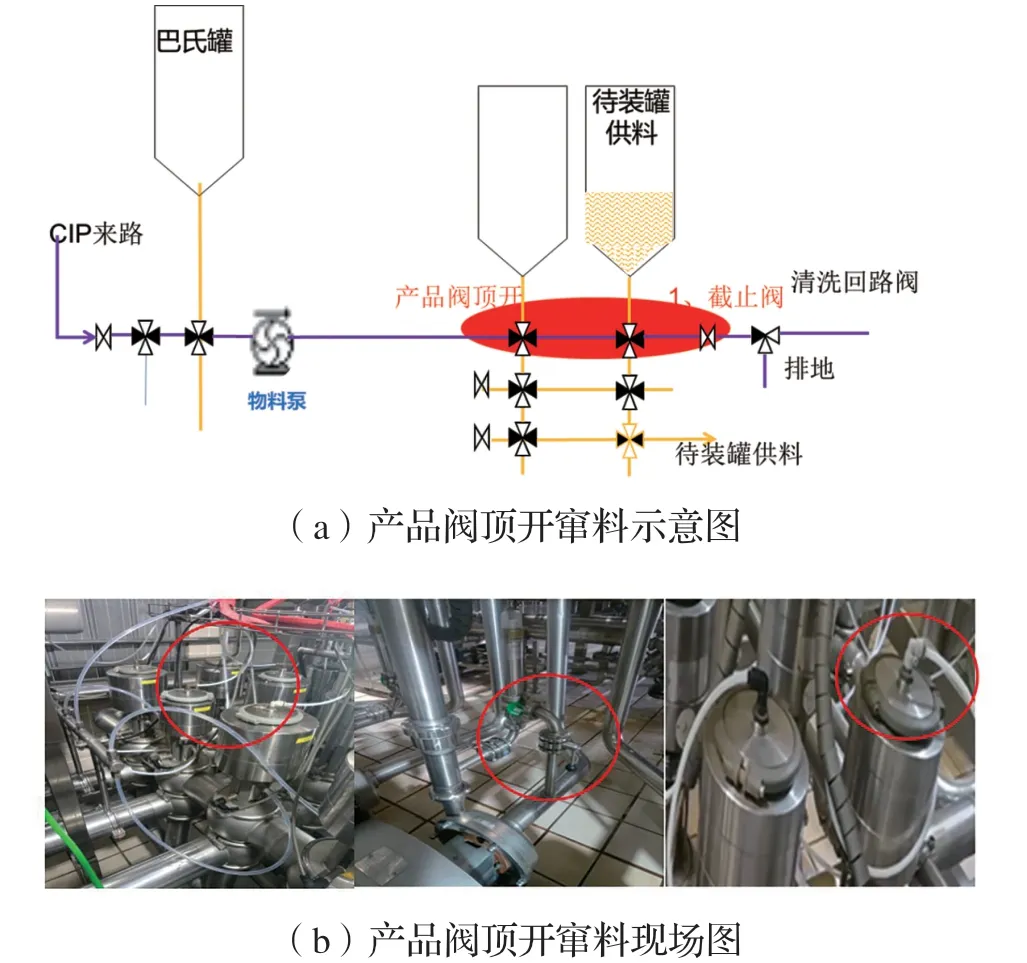

此外,A公司为避免水锤效应,对阀组的异常打开实施了前提确认和安装设计。如图8所示,对阀组完好性确认从功能性、操作模块、操作权限三方面实施。

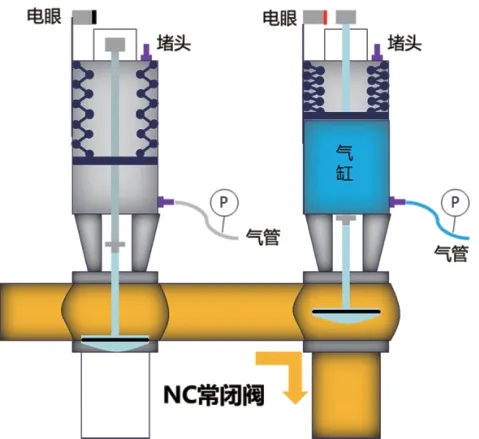

图8 液体乳生产中常用阀组

(1)功能完好性确认。包括:阀组安装结构合理,越顶越紧的结构模式(NC常闭阀);气管连接正确(接正确阀组,下接气,上堵头);气管压力满足(气管压力6~8 bar);气管完好(不打褶、无漏气);阀组气缸完好(无漏气);弹簧卡片完好(无断裂)。

(2)操作模块位置确认。包括: 每个阀组操作模块唯一、且独立在一个界面内;阀组程序写入模块(独立写入)。

(3)阀组操作权限确认。包括:阀组位置检测信号不得屏蔽;液位检测信号不得模拟;互锁权限未经审批不得修改;操作权限专人专账号;权限密码专级管理;所有电脑均需设定登陆、操作、修改权限,包括主机、化验室检测信息传递电脑、中控检测电脑、备用电脑等。

4 总结

本文综述常见防错开展路径和原理,结合PRP要求和HARPC工具实施原理明确了以前提方案为基础,以防错识别、防错方法应用改善为路径的持续改善防错系统。PRP管理方面,从基础环境管控、设施设备管理符合性着手,结合大型乳制品生产企业的经验强调基础管理的符合性对防错系统建立的促进作用;防错识别方面,明确防错开展的方法路径;防错方法应用方面,剖析失误产生的原因分类,明确人员产生失误占比高达77.8%的结果。论述制造业常用防错方法和普适性防错原理,总结乳品企业中造成损失最严重的配料因素和设备异常因素的管控方案及经验,为同行业类似问题消减提供解决方案。