嵌钠深度对钠离子电池硬碳负极存储性能的影响

2024-01-14赵旭瞳龚文琦沈琪彬陈泰强

赵旭瞳,龚文琦,沈琪彬,陈泰强

(上海理工大学 材料与化学学院,上海 200093)

调查发现电池的全寿命中,大部分时间处于存储状态,例如电动汽车90%以上的时间处于停车状态。然而存储期间,电池也会缓慢发生性能衰退,如容量损失、内阻增加等。系统研究钠离子电池在存储的影响因素及其机制,对抑制其老化并延长日历寿命具有重要的科学意义。

目前,关于钠离子电池存储老化及其机制的研究较少,但可以从锂离子电池老化的相关研究中得到启发。Vetter 等[1]研究发现锂离子电池正负极各组件在存储过程中均会发生老化,其中负极的影响至关重要。负极老化的机制主要包括固体电解质界面(solid electrolyte interphase,SEI)老化,活性物质损失,以及电极接触导致的问题等,其中,SEI 的稳定性是影响负极老化的关键因素。Boyle 等[2]证明,不同电解液形成的SEI 在老化期间稳定性不同,并且循环性能优异的电解液,不一定能抑制老化。目前对负极改性以提高存储性能的手段也集中于调整电解液组分以形成稳定的SEI[3]。温度和荷电状态(state of charge,SOC)等条件或因素对电池老化进程有着重要影响。高温能够加速电池各组件老化,Amine 等[4]的研究表明高温促进了电极与电解液之间的副反应,影响电池的老化进程;程等[5]和于等[6]通过实验验证了钴酸锂正极的容量衰减和倍率性能衰减随温度的升高而加快。Velumani[7]认为高SOC 的条件下老化加速;但Keil 等[8]认为由于石墨电压平台的存在,SOC 与老化并不是线性关系,电位才是决定老化进程的关键;魏等[9]证明高SOC 不利于存储,因为高SOC 下负极侧SEI 增厚,会造成较大的不可逆容量损失和电池压降。

硬碳是钠离子电池最具前景的负极材料,然而目前鲜有报告研究了其存储老化等问题。借鉴锂离子电池的相关研究经验,本文系统研究了SOC(嵌钠深度)对硬碳存储性能的影响,并用X 射线光电子能谱(XPS)分析了其老化机制。

1 实验

1.1 试剂和仪器

硬碳(HC,电池级)购自贝特瑞新材料公司,N-甲基吡咯烷酮(C5H9NO,电子级)购自阿拉丁生化科技股份有限公司,聚偏氟乙烯((CH2CF2)n,99.5%)、导电炭黑(Super-P,电池级)、钠片(Na,电池级)均购自南京莫杰斯能源科技有限公司,电解液(1 M NaPF6溶于碳酸乙烯酯(EC)和碳酸丙烯酯(PC)的混合溶剂,体积比为1∶1,电池级)购自上海松静新能源科技有限公司,隔膜(玻璃纤维,电池级)购自美国Celgard 公司。

电子分析天平(AL 204)购自梅特勒-托利多仪器有限公司,行星式混合消泡机(HM 800D)购自深圳市哈赛科技有限公司,自动涂敷机(AFA-I)购自合肥科晶材料技术有限公司,恒温鼓风干燥箱(GZXGF-DH9053A-JBS)购自上海天恒医疗器械有限公司,手套箱(MB 10)购自德国布劳恩公司,蓝电电池测试站(CT 2001A)购自武汉市蓝电电子有限公司,电化学工作站(Reference-600)购自美国Gamry 电化学仪器公司。

1.2 极片的制备和电池组装

将硬碳、聚偏氟乙烯(PVDF)和导电炭黑(Super-P)按重量比92∶5∶3 混合,加入适量NMP制备浆料,使用设定固定转速的行星式混合消泡机使浆料混合均匀,使用自动涂敷机在铜箔上均匀涂覆一层固定厚度的浆料,80℃真空干燥24 h,得极片。用打片机将极片切割成直径为12 mm 的圆形极片备用。在充满氩气且水、氧含量均小于0.1 ppm的手套箱中,以硬碳极片为工作电极,钠片为对电极和参比电极,玻璃纤维(GF/D)为隔膜,加入200 μL 电解液,组装CR2032 型扣式半电池。电解液为1 M NaPF6-EC∶PC(体积比1∶1)。

1.3 电化学性能测试及物理表征

进行电化学测试之前,先将组装好的电池在30℃恒温箱中静置24 小时,以使电解液充分浸润电极和隔膜。半电池的电化学性能测试采用蓝电CT 2001A 型电池测试系统进行,电压窗口设置为0~1.5 V。测试开始前,先使用0.1 C 小电流(1 C=500 mA/g)活化2 圈以形成SEI。为了排除钠片以及其他电池组件的影响,更精确的获得硬碳存储期间的活性钠损失,在Mogensen 等[10]工作的基础上,改进了存储测试的温度和时间条件,设计了如下测试流程。

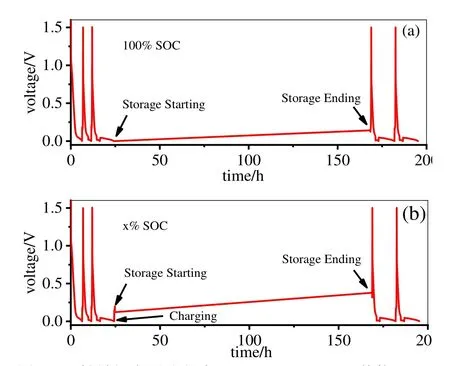

如图1a 所示,进行2 圈小电流活化后,采用两步放电法,第一步采用0.1 C 的电流密度放电至0 V,然后静置10 分钟,第二步采用0.05 mA/g 的电流密度再次放电至0 V,则认为工作电极满嵌钠,达到100% SOC。已经有报道表明,高温(大于40℃)会加速电池的衰减速率[4],从而可以更快的获得试验结果。因此在手套箱中密封电池,转移到50℃的恒温箱中存储6 天。存储后采用1 C 的电流密度充电至1.5 V,观察存储当圈的库伦效率和容量的变化。这样可以计算得出硬碳在100% SOC 条件下老化所造成的活性钠损失,即为存储前放电容量与存储后充电容量之差。对于不同的SOC 测试流程如图1b 所示,在工作电极满嵌钠之后,进行一定程度的充电,即可得到不同SOC 的电极,例如,满嵌钠后,充15%的电量,即可得到85% SOC 的工作电极。半电池在同样的条件存储后1 C 充电至1.5 V,则存储后的活性钠损失为存储前的放电容量减两段充电容量之和。

图1 活性钠损失测试方法:a.100% SOC;b.其他SOC

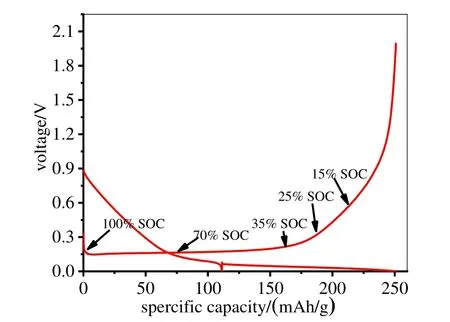

众所周知,硬碳具有明显的充放电平台,不同SOC 对应的工作电极电位可能相差不大。因此,需根据硬碳的典型充放电曲线(非首圈,图2),确定了本次实验中选取的SOC,100%(0.14 V)、70%(0.16 V)、35%(0.21 V)、25%(0.31 V)、15%(0.56 V),括号中表示不同SOC 对应的大概电位。为分析硬碳在不同SOC 存储前后SEI 成分的变化,采用XPS(Thermo Fisher K-Aloha 1063)对相应电极进行了分析,射线源为铝Ka 微聚集单色器,光斑直径为400 μm,电压为12 kV,分辨率为0.5 eV,数据利用Avantage 软件进行分析处理。

图2 硬碳典型充放电曲线及不同SOC 图示

2 结果与讨论

2.1 不同SOC 存储对电化学性能的影响

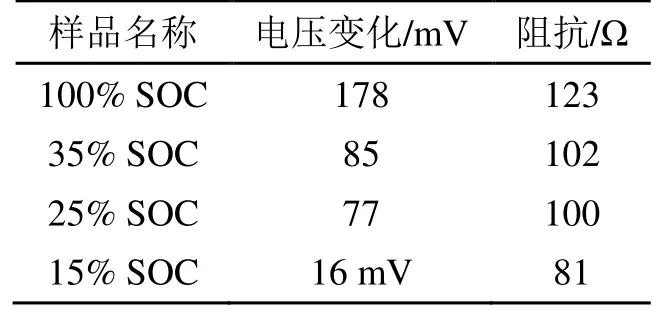

1.3中设计的测试方法,排除了其他电池组件对硬碳负极老化的影响,可以认为存储期间的容量损失全部是由工作电极中活性钠损失导致的。并且充放电次数较少,电极结构变化以及集流体的变化不明显,因此SEI 的变化是导致活性钠损失的最主要原因[1]。如图3 所示,存储测试后,绘制了三个典型SOC 存储当圈的充放电曲线。可以看出,不同SOC 条件下存储对硬碳负极的充放电行为无明显的影响,其充放电曲线仍然与存储前(图2)相似。但由于存储过程中的活性钠损失,存储后的充电容量出现不同程度的降低,造成当圈的库伦效率的降低,并且随着存储SOC 的升高,充电容量降低更大。此外,硬碳电极中活性钠的损失会带来电位变化,汇总了不同样品在存储期间产生的电位变化,如表1 所示。

表1 存储前后硬碳极片的电位变化及存储后的界面阻抗

图3 存储当圈的充放电曲线:a.15% SOC;b.35% SOC;c.100% SOC

由于活性钠损失,导致极片的电位升高,并且随着SOC 的升高,电位变化幅度逐渐加大。依据1.2 中描述的计算方法,得到不同SOC 状态的电池在存储期间由于老化造成的活性钠损失的具体数值,如图4。15% SOC 时,50℃存储6 天造成的活性钠损失为0.7 mAh/g。随着SOC 的升高,活性钠损失逐渐增加,并且SOC 在70%以上时,活性钠损失达到30 mAh/g,几乎是其他三组的2 倍以上。

图4 不同SOC 存储后的活性钠损失

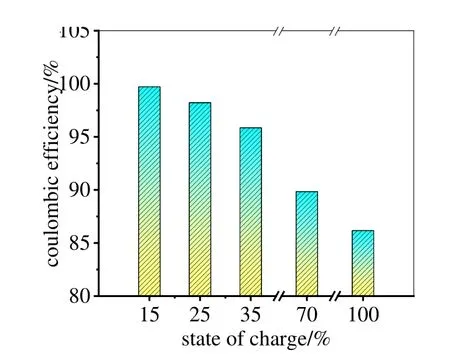

图5 展示了不同样品存储当圈的库伦效率,与容量损失的趋势正好相反,低SOC 存储的电池具有更高的库伦效率,这意味着在存储期间容量损失更小。SOC 的不同本质上是硬碳电极电位的不同,即随着硬碳电极电位的降低,容量损失增大。

图5 不同SOC 存储当圈的库伦效率

造成上述现象的原因,主要与SEI 老化造成的活性钠损失有关。理想的SEI 应该在首次充放电过程中形成,并在后续的电化学过程中保持稳定。然而实际情况是SEI存在如下缺陷:①自然形成的SEI是疏松多孔的,不能完全覆盖电极表面;②SEI 包含许多处于亚稳态的有机成分,这些有机成分会在存储过程中转化成更稳定的无机成分,从而导致结构破坏;③离子嵌入或脱出过程导致硬碳结构变化从而产生的机械应力,有可能会使SEI 破裂,暴露出新的电极表面;④SEI 成分与电解液、活性物质可能会发生反应,造成SEI 部分溶解脱落;⑤SEI依然具有较低的电子传导能力,导致电解液持续分解,SEI 增厚。由于嵌钠的硬碳电位较低,超出了电解液的电化学窗口,上述缺陷可导致嵌入硬碳中的钠离子在存储中持续消耗,降解电解液形成新的SEI。高SOC 的条件下,负极的电位极低,显著低于电解液的还原电位,这促进了电极与电解液之间的副反应[11],消耗电解液和硬碳中的活性钠,导致SEI 增厚。然而,低SOC 下二者电位差较小,副反应减少,因此活性钠损失相应减小。

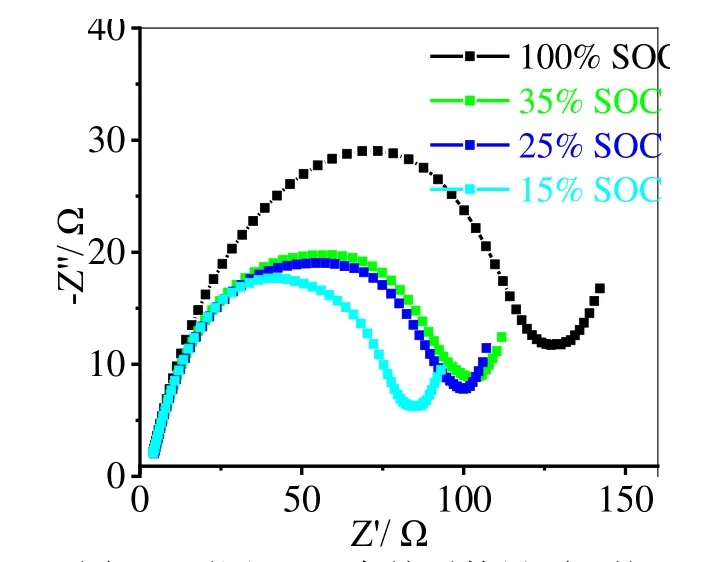

进一步对存储后的样品进行阻抗测试,如图6所示,界面阻抗的值汇总在表1 中。可以看出随着存储SOC 的升高,电池的界面阻抗逐渐增大,100%SOC 存储的样品具有最高的界面阻抗。这证明了在存储过程中,SEI 逐渐增厚,导致阻抗升高[12]。电池内阻升高会影响倍率性能,严重时可能导致循环过程中的热失控。

图6 不同SOC 存储后的界面阻抗

2.2 存储过程SEI 的老化机制

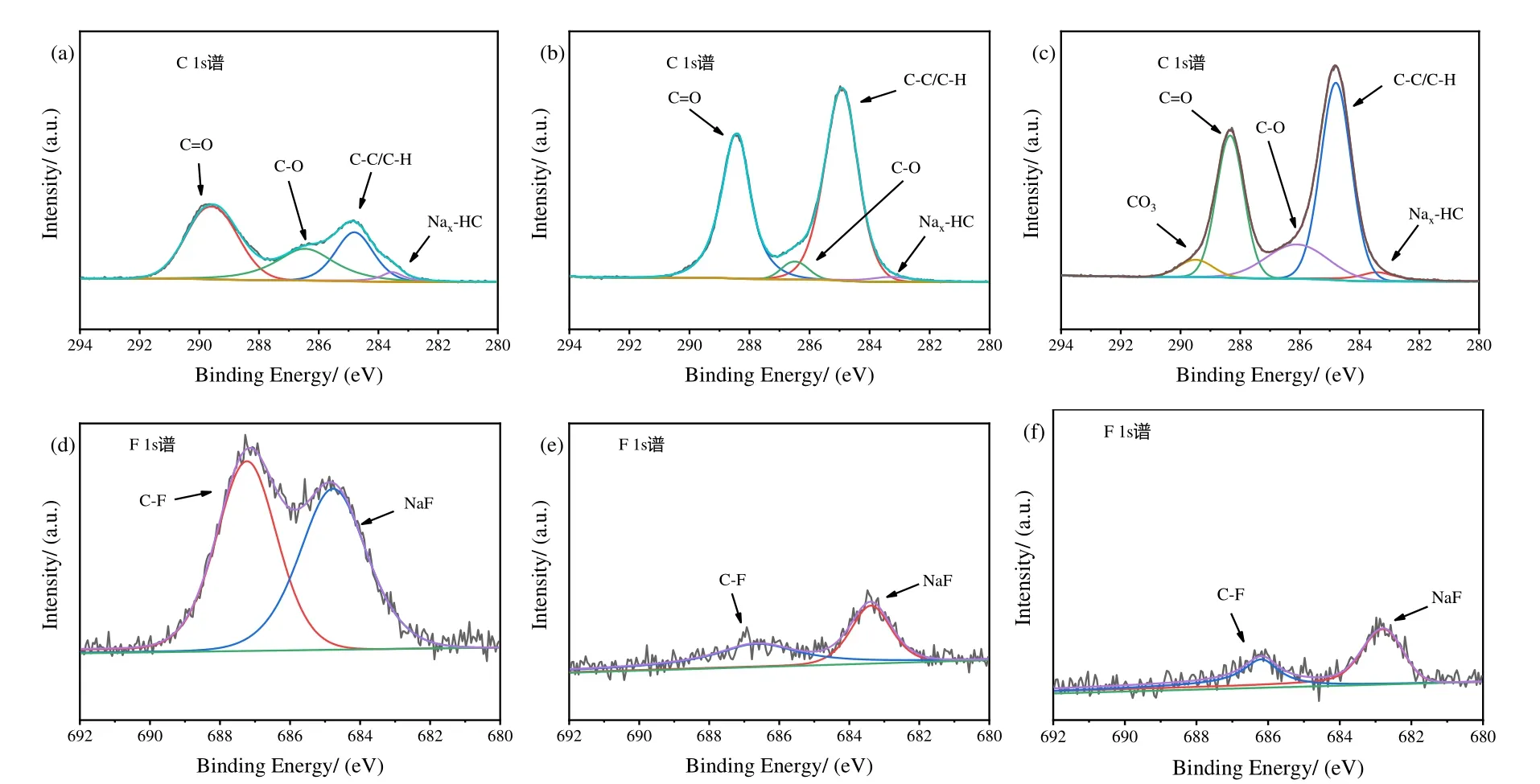

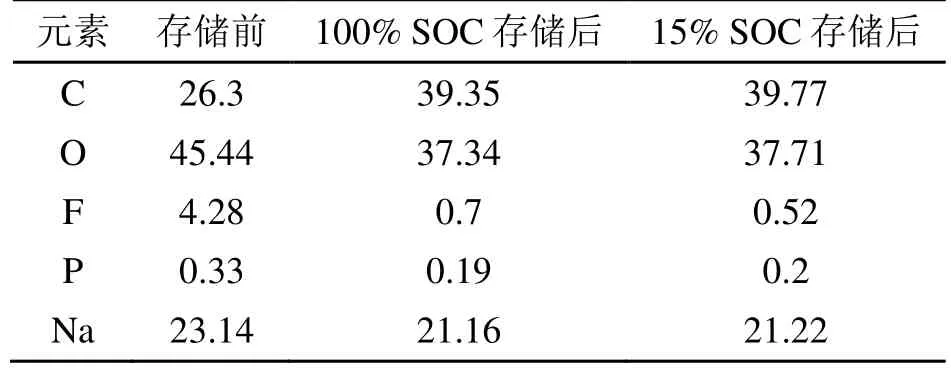

X 射线光电子能量谱(XPS)是一种高灵敏度微量表面信息分析技术,也是目前研究SEI 最常用的技术之一。为了研究存储过程中SEI 老化机制,采用XPS 技术对不同SOC 存储后的极片进行了分析,如图7 所示。表2 展示了用XPS 检测的SEI 中各种元素的原子占比。各样品的C 1s 谱可以分为五个主要的峰,289.7 eV 处的峰来自CO32-,288.5 eV处的峰来自C=O,286.7 eV 处的峰来自C-O,284.8 eV 处的峰来自C-C/C-H[13],283.4 eV 处的峰来自钠化硬碳Nax-HC。F 1s 谱中存在两个主要的峰,分别是PVDF 主导的687 eV 处的C-F 峰和含F 盐主导的684.5 eV 处的NaF 峰[14]。

图7 不同样品的XPS,活化完成后极片的C 1s 谱(a)和F 1s 谱(d);100% SOC 存储后极片的C 1s 谱(b)和F 1s 谱(e);15% SOC 存储后极片的C 1s 谱(c)和F 1s 谱(f)

从表2 可以看出,存储后SEI 的碳含量明显增加,从图7a 和b 的C 1s 谱中可以看出,这主要体现在含C=O 和C-H 物质的增加。但对于不同SOC存储的两组样品,碳含量增加的原因并不一样。100% SOC 存储的样品(图7b),碳含量增加可归因于SEI 持续生长增厚,且新生成的物质以有机成分为主。存储期间,由于持续消耗活性钠还原电解液,新产生了大量有机成分的SEI,包括ROCO3Na、NaCO3R、RONa、环氧乙烷低聚物等,其中R 是不同链长的烷基。因而,XPS 检测到C=O 和C-H 型碳含量的大幅提高;C-O 型碳含量并不显著增加可能与其不稳定性,在存储期间发生降解相关。而对于15% SOC 存储的样品,尽管它的活性钠损失较小,但依然存在与100% SOC 存储时相同的SEI 生长机制。且存储期间SEI 中不稳定的有机组分降解转变成稳定的无机组分,发生SEI 重构,这体现在对应CO32-的峰强增强(图7c)。此外,Nax-HC 的含量可以作为SEI 厚度的一项指标,XPS 检测的Nax-HC 含量越高,表明SEI 越薄,因为可以穿透SEI 膜直接检测到Nax-HC[15]。相比之下,100% SOC的样品Nax-HC 峰较弱,表明其SEI 在存储过程中明显增厚。而15% SOC 存储前后,Nax-HC 的信号峰变化不大,表明其厚度变化不大。可见,15% SOC存储时,SEI 同时发生重构和少量新SEI 的形成过程,并且SEI 的重构过程可能是其存储期间的主要变化。因此,相比100% SOC 存储的样品,15% SOC存储的样品具有更小的界面阻抗。

由于SEI 在存储期间增厚,活性材料附近的PVDF以及大部分处在内层的无机含氟钠盐被掩盖,因此在存储后XPS 检测的F 含量大幅下降。100% SOC 样品中,C-F 与NaF 的比例为1.16,而在15% SOC 样品中这一比例为1.36,表明低SOC 存储时检测到了更多的PVDF,同样说明了15% SOC 样品存储后SEI 厚度更薄。

表2 XPS 测得不同条件硬碳SEI 中各元素原子比/%

3 结论

综上所述,嵌钠深度(SOC)对硬碳的存储性能有重要的影响。这是因为嵌钠深度反映的是硬碳负极的电位,当电位超出电解液的稳定窗口时,由于SEI 存在缺陷,存储期间将持续消耗电解液和嵌入的钠以形成新的SEI,造成活性钠损失和界面阻抗的增大。并且高嵌钠深度下存储时,由于硬碳负极电位显著低于电解液的还原电位,这一老化过程会加速。例如,50℃存储6 天的活性钠损失,从15% SOC 时的0.7 mAh/g,大幅增加到100% SOC 时的30 mAh/g。SEI 的不稳定性是造成活性钠损失的主要原因。

XPS 分析表明,硬碳在存储过程中,SEI 会发生增厚和重构等老化进程。高嵌钠深度存储时,SEI 的增厚占主导地位,活性钠和电解液持续消耗致使SEI 有机层不断地扩展;而低嵌钠深度存储的情况下,SEI 增厚不明显,反而组分重构占主导地位,不稳定的有机物转变成无机物。

为减缓硬碳负极的老化进程,应该避免钠离子电池在满电状态下长时间存储。