水系锌电池Se@Zn 负极的制备及性能

2024-01-14范敏敏罗成玲薛裕华

范敏敏,罗成玲,薛裕华

(上海理工大学 材料与化学学院,上海 200093)

可充电水系锌离子电池虽然具有高安全性、易于组装、低成本等优点,但锌负极在电池的充放电循环中存在枝晶、析氢和腐蚀等问题,会对电池的稳定性和充放电效率产生重大影响[1]。目前正在进行的许多研究通过优化电极结构、锌表面合金化、加入导电剂、构建人工保护层以及电解液优化来改性锌负极[2]。

其中在锌负极表面构建人工保护层是非常有前途的策略,可以调节锌离子在电极/电解质界面处的沉积过程[3]。为确保一致的锌沉积,人工涂层和原位生长是构建人工保护层的两种最常用方法[4]。刘涛等[5]通过在锌负极表面涂覆二氧化钛粉体来诱导锌在涂层下稳定均匀沉积,抑制锌枝晶的形成,改善了裸锌负极的性能,所组成的全电池在0.5 A/g的电流密度下循环100 次后容量保持率为82.53%。然而人工涂层往往存在局部不均匀性,在反复剥离和电镀后会剥落,导致循环圈数受限[6]。He 等[7]采用原子层沉积法在锌片表面沉积了一层Al2O3保护层,Al2O3@Zn 对称电池在1 A/g 的电流密度下能够稳定循环1000 圈,且在1000 圈循环后容量保持率为89.4%。相对于表面涂覆保护层,原子沉积法获取的保护层与界面结合更紧密,然而此方法需要原子沉积反应器,所需设备和药品以及操作比较复杂。除此之外,Tang 等[8]通过电化学沉积的方法在锌片表面沉积了一层Se 单质,所组成的对称电池在34 mA/cm2的电流密度下实现了超过1000 小时的循环寿命,极化电压为57 mV。在与NixV2O5·nH2O正极所组成的全电池中实现了500 次循环寿命,库仑效率接近100%。化学方法通常用于构建原位界面层,由于反应在电极表面发生,生成的界面层将与锌负极紧密接触,形成稳定性更高的均匀表面。

在现在技术启发下,根据氧化反应原理,无需使用电化学或者水热等方法,通过简易的操作在锌金属表面原位生成超薄且均匀的Se 单质层,对表面优化过后的Zn 电极进行了系列表征,并且组装成了对称电池和全电池以研究其在水系锌电池方面的应用。

1 实验

1.1 试剂和仪器

试剂:SeO2,99.5%,西格玛奥德里奇公司;C2H5OH,99.5%,国药集团化学试剂有限公司;Mn(CH3COO)2·4H2O,≥99.0%,西格玛奥德里奇公司;硫酸钠,Na2SO4,≥99.0%,上海泰坦科技股份有限公司。

仪器:电化学工作站,CHI760E,上海辰华仪器有限公司;电池测试系统,Land CT2001A,武汉巴特瑞科技有限公司;管式炉,SK-B10123K,天津中环电炉公司;X 射线衍射仪,D8 Advance X,德国Bruker AXS 公司;场发射扫描电子显微镜,Hitachi S-4700,日本日立公司;能谱仪,APOLLO X,美国EDAX 公司;X 射线光电子能谱,Thermo 250,美国赛默飞世尔科技公司;接触角测量装置,Model 250,美国Ramé-hart 公司;超声清洗机,KQ-300DE,昆山市超声仪器有限公司;真空干燥箱,DZF-6050,上海一恒科学仪器有限公司。

1.2 Se@Zn 电极的制备

Se@Zn 电极的合成在文献[8]基础上改进,将电化学沉积Se 单质改进为原位化学反应生成Se 单质。将金属锌表面抛光至光亮后,浸入50 mL 0.05 mol/L SeO2溶液中30 min。

SeO2溶于水形成亚硒酸(H2SeO3)的水溶液(SeO2+H2O=H2SeO3;H2SeO3⇌ HSeO3-+H+;HSeO3-⇌ SeO32-+H+)[9]。

+4 价Se 还原为单质,反应过程为:2 Zn+Se4+→ Se+2 Zn2+[10],在电极表面原位生成了Se 层。

用无水乙醇冲洗Se@Zn 电极至表面无H2SeO3溶液后置于真空干燥箱中干燥12 h,然后切成直径12 mm 的圆片备用。

1.3 MnO2 电极的制备

MnO2电极的合成在文献[11]基础上改进,改变了溶液浓度和沉积基底,并进行了退火处理。在由0.1 M Mn(CH3COO)2·4H2O 和0.2 M Na2SO4组成的溶液中,以碳布(CC)为工作电极,铂片为对电极,银/氯化银电极为参比电极,在恒电压1.2 V 电压下沉积5 分钟。随后,将得到的MnO2在300℃的空气中进一步热退火1 h,以提高MnO2的结晶度。

1.4 电池的组装

1.4.1 对称电池

分别使用直径为12 mm 的裸Zn 电极或Se@Zn电极、2.0 M ZnSO4电解液和玻璃纤维隔膜作为电极、电解液和隔膜组装在CR2023 纽扣电池中。在相同电流密度下测试了用裸Zn 电极和Se@Zn 电极组装的对称电池的循环稳定性。

1.4.2 MnO2为正极的全电池

分别以12 mm 的裸Zn 电极和Se@Zn 电极作为负极,MnO2作为正极,2 M ZnSO4+0.2 M MnSO4为电解液组装成全电池。在0.8~1.8 V(相对于Zn2+/Zn)的电压范围内进行恒电流放电和充电。

2 结果与讨论

2.1 Se@Zn 电极的结构表征

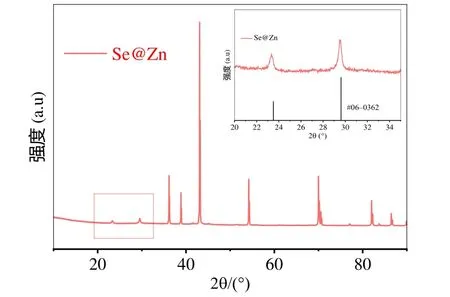

图1 为Se@Zn 电极的XRD 图,可以看出,在36.28°、39.59°、43.3°处的峰分别对应于六方锌(JCPDS No.04-0831)的(200)、(100)和(101)晶面。在29.74°和23.52°处出现两个新的特征衍射峰,这分别与硒的(101)和(100)晶面重合(JCPDS No.06-0362)[12],说明Se 单质成功在金属锌表面形成。

图1 Se@Zn 电极的XRD

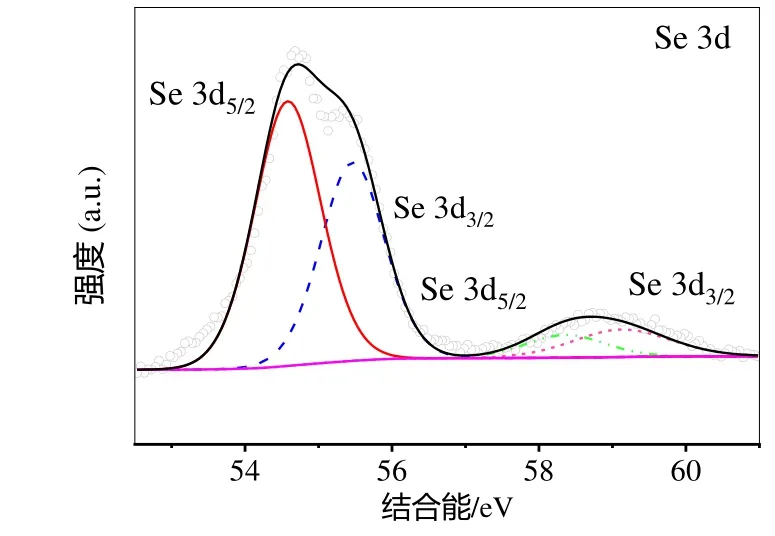

图2 为Se@Zn 电极的XPS 图谱,通过Se 3d光谱以及曲线拟合结果可以看出。曲线在54.6 eV和58.3 eV 位置处[13]的峰对应于Se 3d 5/2,而在55.4 eV 和59.4 eV 处的峰对应于Se 3d 3/2。以上结果证实了Se 单质成功的还原到了Zn 电极表面。

图2 Se@Zn 电极的XPS 图谱

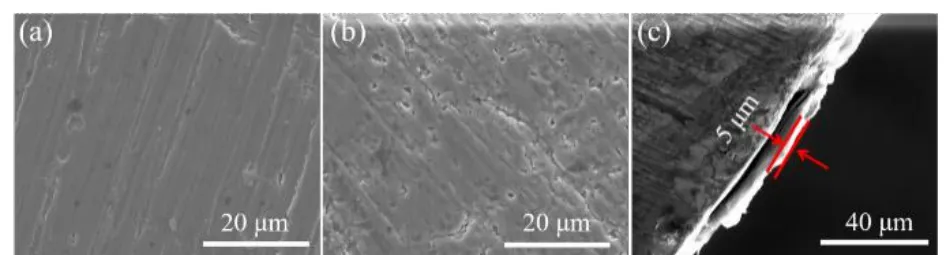

图3 为裸Zn 和Se@Zn 层的扫描电子显微镜图像以及Se@Zn 层的元素映射图像,与裸锌相比,Se层以均匀的方式在Zn 箔上形成,图3c 为Se@Zn层的侧视图图像,可以看出锌箔表面Se 层的厚度约为5 微米。图3d 为Se@Zn 电极的能量色散光谱(EDS)映射,显示了保护层中Se 元素的存在,这与上述XRD 和XPS 中得到的结论一致,并且两种元素在Se@Zn 电极表面的均匀分布。

图3 电极SEM:a.裸Zn 电极;b.Se@Zn 电极;c.Se@Zn 电极侧面

图4 为裸Zn 电极和Se@Zn 电极水接触角图谱,在图中可以看到,裸Zn 电极的接触角测得为103.3°,Se@Zn 电极的接触角为90.9°,明显小于裸Zn 电极。这证实了Se@Zn 相比于裸Zn 电极较高的亲水性。负极的润湿性与界面扩散过程直接相关,越低的水接触角会带来更好的亲水性,Se@Zn电极与电解质亲水性的提高保证了Zn2+在电极/电解质界面的浓度梯度均匀[14]。

图4 水接触角图谱:a.裸Zn 电极;b.Se@Zn 电极

2.2 Se@Zn 电极电性能研究

2.2.1 循环充放电性能研究

图5 为对称电池在1 mA/cm2下使用裸Zn 和Se@Zn 负极的对称电池循环性能的电压曲线。可以看出,Se@Zn 电极所组装成的对称电池在1 mA/cm2的电流密度下可以运行1000 小时以上,在初始充放电时,Se@Zn 电极所组装的对称电池的极化电压为27 mV,远远低于裸Zn 电极的电池极化电压(42 mV)。在278 小时后,裸Zn 电极组装的对称电池出现了十分明显的电压波动,最终导致电池因枝晶引起的内部短路而失效。与裸锌负极相比,Se@Zn电极所组装的对称电池的电压波动远小于裸Zn 电极所组成的对称电池。在800 小时之后Se@Zn 电极仍然保持稳定,极化电压仍为27 mV。证实了与裸Zn 电极相比,Se@Zn 电极具良好的稳定性能。

图5 对称电池在1 mA/cm2 下的镀锌/剥离及使用裸Zn 和Se@Zn 电极的对称电池循环性能的电压曲线

2.2.1 全电池性能研究

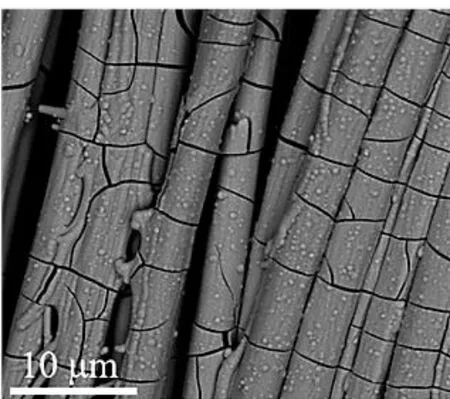

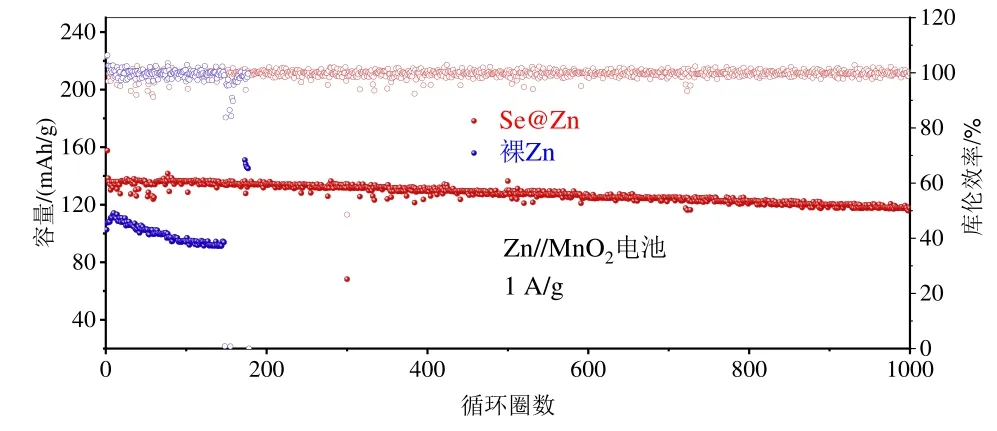

为了进一步证明Se@Zn 负极的实际应用,以MnO2作为正极,裸Zn 和Se@Zn 为负极组装了全电池中并对其性能进行了测试。图6是电沉积MnO2正极的SEM 图谱,显示了MnO2均匀分布于碳布正极表面。图7 为对Zn||MnO2和Se@Zn||MnO2全电池在0.8~1.8 V 电压范围内进行CV 测试图谱,MnO2正极在与裸Zn 和Se@Zn 负极组装成的全电池中显示出相似的氧化还原峰,这是由于可逆的Zn2+/H+共插入机制[15],并且,从图7 中可以看出,Se@Zn||MnO2电池比Zn||MnO2电池表现出更小的电压极化(约52~59 mV),表明锌表面的Se 增强了反应动力学和电化学反应性。图8 为在1 A/g 电流密度下,Zn||MnO2和Se@Zn||MnO2电池的容量和库伦效率图,在图中可以得到,Se@Zn||MnO2电池的容量为136 mA·h/g,高于Zn||MnO2电池(108 mA·h/g),且经1000 次循环后还仍然有接近100%的库仑效率,容量保持率为88%。而Zn||MnO2电池在147 次循环后表现出快速的容量下降,容量保持率仅81%,这是由于暴露的锌负极的持续腐蚀和枝晶的不断形成造成的循环性能的快速下降,且在147 次循环之后,电池衰竭死亡造成了数据发生显著波动。结果表明,Se@Zn 保护层能有效引导锌的均匀剥离/电镀,抑制锌枝晶的生长与界面副反应,从而提高全电池循环稳定性。

图6 MnO2 正极的SEM

图7 MnO2 正极在与裸Zn 和Se@Zn 负极组装的全电池在0.1 mV/s 时的CV 曲线

图8 Zn||MnO2 和Se@Zn||MnO2 全电池的电化学性能

3 结论

采用了一种简单的原位反应策略,在Zn 电极的表面构建了一层Se 单质层,表征结果表明Se 单质成功合成,以及Se 单质在锌电极表面的均匀分布。Se@Zn 对称电池在1 mA/cm2下实现了1000 小时的稳定性,并保持 27 mV 的低极化电压。Se@Zn||MnO2电池在1 A/g 电流密度下的容量为136 mA·h/g,且在1000 次循环后,Se@Zn||MnO2的全电池仍保持接近100%的高库仑效率和88%的容量保持率。Se@Zn 电极为开发具有优异可逆性和可减少副反应的可充电锌金属电池的锌负极开辟了一条新途径,为新型负极结构的开发提供了思路。