激光选区熔化打印不锈钢及在双极板上应用进展

2024-01-14蒋俊干朱彦西马培宾陈爱英

蒋俊干,朱彦西,马培宾,陈爱英

(上海理工大学 材料与化学学院,上海 200093)

不锈钢被认为是质子交换膜燃料电池(PEMFC)双极板的理想材料。但是,不锈钢双极板在PEMFC 的苛刻服役环境下[1-2],极易发生点蚀等腐蚀行为。

相比于传统工艺技术,以激光选区融化(selective laser melting,SLM)为代表的激光打印技术,不仅可扩大新型双极板结构的设计自由度,还可获得特殊的结构单元(包括胞状组织、原位析出纳米相、微区元素富集等),而这些局部化学亚稳态结构必将会为不锈钢双极板引入新的腐蚀保护机制,如表1 所示。

表1 双极板传统工艺技术与激光打印技术工艺-结构-性能对比

围绕SLM 不锈钢的打印工艺、微观组织、力学性能和耐蚀性能,国内已有很多学者发表了相关综述。例如蒋华臻等[3]详细介绍了SLM 不锈钢在工艺、跨尺度结构及力学性能方面的研究现状,并论述了其高强高韧机理的主流学术观点;李超等[4]从常见缺陷、微观组织和力学性能等综述了增材不锈钢的研究现状;招晶鑫等[5]重点介绍了增材不锈钢的应力腐蚀行为及其主控机制,并归纳了微观组织缺陷对其应力腐蚀的影响;刘世锋等[6]系统概述了近年来金属粉床制造奥氏体不锈钢的研究进展,着重分析了其微观组织结构的形成机理和调控方法及其对腐蚀行为和力学性能的影响。这些综述文献只讨论了SLM 不锈钢的微观结构及其在常见腐蚀介质中的耐蚀表现。值得注意的是,SLM 不锈钢在PEMFC 等苛刻环境下的腐蚀行为更加复杂,必将受到其多级多尺度微观结构的影响,因而正受到越来越多的关注,如北京科技大学李晓刚团队的研究结果表明热处理[7]和冷加工[8]能够提升SLM 不锈钢在PEMFC 环境下的耐腐蚀性,然而,目前关于SLM不锈钢在PEMFC 等酸性环境下耐蚀性能的综述文献几乎没有。

在现有的关于SLM 不锈钢打印工艺和微观结构等综述文献的基础之上,本文补充说明了SLM 成形不锈钢双极板流道研究现状及在酸性环境下其多级多尺度微观结构对耐蚀性能的影响。从SLM 不锈钢打印工艺出发,着重分析了SLM 不锈钢的多级多尺度微观结构,详细总结了SLM 不锈钢在PEMFC 等酸性环境下的耐蚀表现,从而建立了SLM 打印不锈钢双极板的打印工艺-微观组织-耐蚀性能之间的本构关系,这对于推动SLM 技术在双极板的商业化应用具有积极意义。

1 SLM 不锈钢打印工艺、微观组织及腐蚀性能

1.1 打印工艺

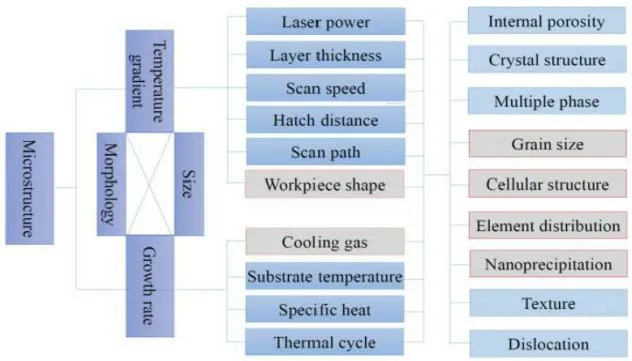

SLM 技术尤适合于制备超薄双极板这种复杂三维实体零件,从而加速燃料电池装置的发展。无论是SLM 不锈钢的多级多尺度结构,还是局域的化学偏析,都受温度梯度(temperature gradient,G)和结晶速度(growth rate,R)所控制,即G/R 控制组织的形态而G×R 决定组织的大小[7-8],见图1。其中,激光功率、层厚、激光扫描速度、舱口间距、扫描路径和工件形状共同决定了G,而R 主要受冷却气体、基板温度、比热和热循环的共同影响。其中关键的参数是激光输入密度和激光扫描速度。

图1 SLM 不锈钢打印参数[7-8]

激光输入密度(laser input density,LID):在SLM过程中,不同工艺参数组合使得成形件在凝固动力学方面具有差异性,为了定量分析在不同工艺参数组合下的微观结构演变规律,研究人员提出了“激光输入密度”的概念,从一维到三维依次是线能量密度(Eline,J/mm)、面能量密度(Especific,J/mm2)和体积能量密度(E,J/mm3),其表达式如下[3]:

式中,q为激光功率,v为激光扫描速度,d为激光光斑直径,h为舱口间距,t为铺粉层厚。

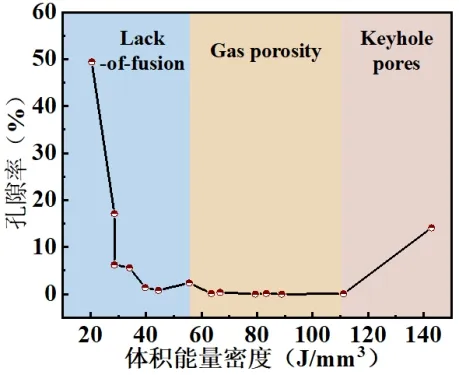

体积能量密度E为被广泛运用于阐述激光输入密度与微观组织演变的关系。在低E时其熔池呈现锥形,在高VED时可以观察到大而细长的熔池;较低的VED具有较大的湿润角和较差的湿润能力,而较高的VED能够具有较高的温度从而增大激光穿透深度,有利于使工件获得较小的湿润角和更好的表面光洁度。此外,图2展示了孔隙率随体积能量密度变化的趋势[9],较低VED时由于未熔合而使得层间边界出现不规则多边形孔隙(lack-of-fusion,LOF),中间VED时制造的工件展现出最低的孔隙率且仅有少量气孔,在高于特定阙值的VED下,容易在熔池底部形成具有空洞的较深熔池,即锁孔(keyhole pore),从而增大孔隙率。

图2 孔隙率随体积能量密度变化[9]

激光扫描速度(laser scanning velocity,LSV):在熔化粉末时,激光的光束移动速度被称为激光扫描速度LSV。如图3 所示,LSV 越低,光束在粉末颗粒上的曝光时间越长,能够获得较高的温度,从而增加熔池的宽度和深度,而较高的LSV 则会降低其表面粗糙度,进而提高工件表面光洁度[10]。较高的LSV 提供了更少的曝光时间来熔化粉末,导致熔化不充分而增大了孔隙率,而较低的LSV 和较高的输入能量会增加熔池中气体的溶解,导致气体滞留同样也增大了孔隙率。因此,选择最佳的LSV 对于提升金属双极板的致密性是至关重要的。

1.2 微观组织

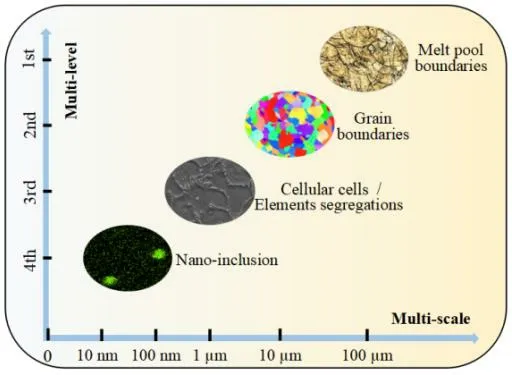

目前,激光打印技术聚焦在如何优化打印工艺、改善工件精度、获得复杂形状构件、提高工件致密度等技术方面。然而,激光打印技术不仅仅是一种成形新技术,其在快速加热快速冷却凝固过程中(冷却速率:105~107K/s)[3,8],形成传统工艺技术很难制备出的亚稳态和非平衡相共存的多级多尺度特征,如图4所示,包括百微米级的熔池、数十微米级的晶粒、百纳米级的胞状结构和数十纳米级的析出相。其多级多尺度特征的微观结构演化可以描述为:在SLM快速加热快速冷却凝固的冶金过程中,以熔池为基本单元,在熔池内部,晶粒发生形核并沿着热梯度最大的方向生长,同时,每个晶粒均由具有高密度位错胞壁的胞状结构所构成,而纳米析出相则随机分布于熔池内。表2汇总了SLM不锈钢的多级多尺度微观组织。

图4 SLM 不锈钢多级多尺度微观结构

表2 SLM 不锈钢的多级多尺度微观组织[27-36]

一级结构:熔弧(melt pool boundaries,MPBs),即熔池边界,是扫描激光束产生熔痕和熔池的边界。熔弧的大小和形状取决于激光光斑大小、激光输入功率密度和照射时长等激光参数,例如,低激光功率下所产生的熔弧宽而浅且熔池内易生成<001>织构,高激光功率下所产生的熔弧窄而深且熔池内易生成<011>织构[11];此外,在相邻轨道的扫描期间,先前扫描的轨道将经历部分重熔,重力和热能使熔池向下扩散,形成半圆柱形的熔弧。

二级结构:晶界(grain boundaries,GBs),包括柱状晶晶界、等轴晶晶界、低角度和高角度GBs。与传统工艺的锻态或者铸态不锈钢晶粒不同的,是激光打印态的不锈钢晶粒具有“各向异性”,即在平行于打印方向的平面上为柱状结构,在垂直于打印方向的平面上为等轴状结构。晶粒朝向和晶粒尺寸取决于扫描策略、扫描速度和温度梯度等。例如,打印时频繁旋转角度可以抑制柱状晶的生长,同时促进了任意朝向的细小等轴晶生长[11],更有学者指出,<100>、<101>和<111>晶向成为择优晶粒取向[12]。另外,晶粒尺寸也受激光功率和打印方向的影响。激光功率和扫描速度越大,冷却速度越快,晶粒更加细小。Sander表明,水平截面上的试样呈现粗大的柱状晶,而45°和垂直截面上则出现更多细小的等轴晶[13]。

三级结构:胞状组织(cellular cell)/元素偏析(elements segregation),是其增材制造中快速熔化和凝固过程出现的新结构,具有明显的晶内特征,对胞状组织和合金元素偏析先后顺序上存在先有鸡先有蛋争论问题:1)有学者报告在凝固过程由于合金元素原子半径、亲和力以及固液界面分配系数不同,导致合金元素偏析(尤其是Cr、Mo、Mn、Nb),引起位错累积,进而形成位错胞[14]。例如,Polonsky等[15]认为合金凝固过程中溶质元素的积累和排斥以分配系数为特征,与Fe原子失配更大的元素,可能会导致成分应力增加,从而在枝晶处产生更多的位错或捕获位错。2)相反地,其他人批评了这一机制,认为位错重排进入低角度边界,吸收合金元素进入位错壁,从而形成胞状结构。有学者认为由于AM过程中严重的热涡流和各向异性热流引起应变梯度以及不均匀的“原位退火”,形成不规则形状的位错胞,分割晶粒内部,形成不规则形状的胞状结构[16]。胞状结构在几十纳米到几十微米间,胞状结构的尺寸(λ)取决于打印时的冷却速度(T)[12],即λ=80×T-0.33。部分学者通过胞状结构尺寸推断出了冷却速度,例如,形成1500 nm胞状结构的冷却速度为5.8×105K/s[12]。然而,有学者报道了在同一熔池内发现不同尺寸的胞状结构,这说明在同一熔池的内部存在冷却速度的波动[17]。

四级结构:纳米析出相(nano-inclusion),是伴随元素富集而原位析出的亚稳态新结构,由于复杂的热循环和温度梯度以及原子尺寸的不匹配性,诱导成分调制形成纳米级析出相(几纳米到几百纳米)。如表2所示,大量研究报道了不同元素种类的纳米析出相。同时,研究发现[17],纳米析出相的尺寸和数量可能与打印腔室内的氧含量有关,打印的过程中不断消耗氧气,致使纳米析出相的尺寸及数量下降,这对于纳米析出相的调控提供了思路。

1.3 耐蚀性能

与锻态或铸态不锈钢相比,SLM不锈钢所具有的特征缺陷及结构,势必会影响其在不同条件下的腐蚀行为,例如,招晶鑫等[5]指出,气孔和LOF等特征缺陷的存在容易使其在应力作用下产生应力集中而成为微裂纹的萌发地,从而诱导其应力腐蚀行为的发生。因而在PEMFC高温高湿强酸性的服役环境下,其多级多尺度特征结构将与腐蚀介质产生复杂的交互腐蚀行为,探讨其在该条件下的耐蚀性能成为必要,表3总结了SLM不锈钢在PEMFC环境等酸性介质中的耐蚀表现及其原因。

表3 SLM 不锈钢在PEMFC 等酸性介质中的耐蚀表现[7,8,37-44]

从表3可知,影响SLM不锈钢腐蚀性能的因素是复杂的,包括工艺导致的缺陷(如孔隙率)、多尺度界面(熔池边界、晶粒大小、胞状结构)、析出相(MnS、δ铁素体、马氏体)以及钝化行为等,接下来将围绕这些方面详细展开。

孔隙率对耐蚀性能的影响:孔隙是SLM制造构件的常见缺陷,而孔隙和裂纹等缺陷是被认为是发生腐蚀行为的优先位点。孔洞作为点蚀形核点,不仅在高阳极电位下容易破坏钝化膜的稳定性,导致亚稳态点蚀,而且容易形成离子扩散屏障,使氧化物钝化层发生断裂,加速了金属溶解速率。普遍认为,在一定范围内的孔隙率一般不会降低SLM不锈钢的耐蚀性,Vukkum等[18]提出腐蚀电位Ecorr、点蚀电位Epit和腐蚀电流icorr与孔隙率无关;然而,其超过一定范围后,Sun等[10]研究发现随着孔隙率的增加,SLM不锈钢的Epit降低且icorr升高。

多尺度界面对耐蚀性能的影响:多尺度界面包括了微米尺寸的熔池边界、晶界、孪晶界和纳米尺寸的胞状结构。1)熔池边界附近包含大量的热应力、非平衡相和细微孔洞等缺陷,容易成为点蚀的优先萌发地,特别是在双极板高温高湿的服役环境。2)传统的观点认为,晶粒细化导致晶界面积増大,从而产生更多原电池,提高腐蚀电流,加速腐蚀;另一方面也有报道称晶粒细化可加速钝化动力学,促进Cr2O3钝化膜的形成,孔等[14]指出高密度的晶界有利于加快钝化膜的生长速度。3)Ma等[8]研究表明孪晶界的形成以及亚晶的细化可以提高耐蚀性。4)胞状结构的尺寸、形状及其边界的元素偏析及其位错网络对耐腐蚀性起着至关重要的作用。Revilla等[19]观察到尺寸较小的胞状结构能够生长稳定、致密且缺陷较少的钝化层,因而获得优越的耐蚀性;Kale等[20]指出柱状胞状结构比等轴胞状结构更容易发生侵蚀性腐蚀。一般认为,胞状结构内部比胞状结构边界更容易受到侵蚀,这是因为Cr、Ni、Mo等元素溶质偏析的晶胞边界能够保持完整,而溶质元素贫化的晶胞容易发生腐蚀。此外,胞状晶界是位错密度较高的区域,由于局域化的晶格畸变,其位错网络具有较高的化学活性而表现出高的激活能,增加了氧化反应的成核位点,从而易于获得较厚的钝化层。

析出相对耐蚀性能的影响:1)锻态或铸态不锈钢中普遍存在着沿晶界分布的MnS夹杂物,夹杂物的电化学特性与基体合金相比具有较大差异,MnS夹杂物附近容易生成贫Cr区,从而引发腐蚀。但是,由于SLM的冷却速率极快,并没有为形成MnS夹杂物提供有利的热力学和动力学条件[14],因而极大地减少了点蚀形核位点,最大限度地限制了局部腐蚀。2)其他析出物还有Al、Si和Mn氧化物、δ铁素体以及马氏体可能成为优先腐蚀位置,例如,优先侵蚀δ/γ界面而导致局域优先腐蚀[21]、马氏体相存在会降低SLM 316L在模拟PEMFC环境中耐腐蚀性[8]。腐蚀的程度取决于析出物数量和分布,夹杂物太小,则无法诱发蚀坑萌生。故,析出相的尺寸是腐蚀形核必要条件,与临界点蚀速率密切相关。但夹杂物优先腐蚀的尺度限制及影响机制仍不清楚。SLM奥氏体不锈钢的腐蚀行为研究才刚刚开始,尤其在双极板强酸环境下的钝化膜性能和析出相点蚀尺度效应仍不清楚,迫切需要进一步澄清。

SLM不锈钢的钝化行为:钝化膜的组成和特性是至关重要的,因为它决定了钝化膜在特定环境下的电化学稳定性。SLM不锈钢钝化膜的主要成分是Fe、Cr、Ni和Mo,其中Fe和Cr的氧化物及氢氧化物主要参与了钝化膜的形成。值得一提的是,部分学者有报道称SLM不锈钢的钝化膜厚度是锻态不锈钢的1.7倍且具有更好的耐久性[14],此外,SLM不锈钢的钝化膜中n型掺杂和p型掺杂的密度较锻态不锈钢的更少,这表明其钝化膜中缺陷数量较少[16]。目前主流的观点认为:SLM不锈钢之所以能够形成较厚且缺陷较少的钝化膜,是因为胞状位错结构,能够增加扩散路径,促进元素迁移,改善钝化过程,降低电子逸出功,从而降低电化学反应的能垒,并且由于局部晶格畸变引起的高活化能,位错处的Cr元素得以优先被氧化形成Cr2O3。

2 SLM 成形不锈钢双极板流道

双极板流场(flow field),也称双极板流道,流场结构决定了反应气体在流场内的流动状态。传统的流场结构包括蛇形流场、平行流场、交趾型流场和点状流场(柱状流场)。增材制造凭借其由下而上、层层堆叠的制造方法,能够满足双极板对于复杂截面和复杂结构的加工需求,这极大地拓展了通过优化流场结构设计来提升PEMFC性能的可能性。基于此原因,目前已有学者使用激光增材制造技术成形了不锈钢双极板并测试了有关性能。以下将对激光增材制造成形不锈钢双极板的流场结构进行简要概述。

Yang等[22]采用SLM工艺制备了传统的平行流场不锈钢双极板,其展现了优异的电池性能,在2 A/cm2的电流密度下其输出电压可达1.779 V,见图5a。Scotti等[23]采用SLM工艺制备了三种点状流场不锈钢双极板的微型燃料电池,结果表明尺寸越小,燃料电池性能越好,其峰值输出电流和峰值输出功率可达1172 mA/cm2和233 mW/cm2,但是在恒电位极化测试中表现出更高的腐蚀速率214 mA/cm2;在此基础之上,Scotti等[24]继续采用SLM工艺制备了具有封闭流场的不锈钢双极板,且封闭流场相比于开放流场具有更高的输出电流和输出功率,见图5b。Guo等[25]采用SLS工艺制备了仿叶脉结构流场的不锈钢双极板,与交趾型流场和平行流场对比,仿生结构双极板的燃料电池性能提升了20%~25%,同时具有更均匀的气体扩散和分布,见图5c。Yang等[26]采用SLM工艺首次实现了集流板/双极板/垫片/气体扩散层的双极板电极一体化制造(all-in-one bipolar electrode,AIOBE),这种AIOBE结构不仅能够减轻电池重量、减小电池体积,还能有效地减小界面接触电阻,从而提升PEMFC的产氢率和能量效率,见图5d。

图5 SLM 成形不锈钢双极板实物图[22-26]

3 存在问题及发展方向

质子交换膜燃料电池是一种非常有前景的电能转换装置,其核心部件双极板的轻量化、微体积化对于燃料电池不断迈向商业化至关重要。而被誉为将带来“第三次工业革命”的增材制造技术,尤其适合于制造具有复杂流道结构的超薄双极板。随着人们对双极板和增材制造的认识不断深入,增材打印不锈钢双极板的研究存在一些急需解决的问题,笔者认为主要存在以下三方面:

1)目前大多数学者针对增材打印不锈钢的研究成果都是在简单块状样品的基础上获得的,但在不锈钢双极板的实际打印过程中,不同横截面积的打印位置必然具有不同的冷却速度,进而对胞状组织、界面特征、合金元素富集、位错结构和纳米析出物产生影响。未来需要进一步深入对增材打印不锈钢双极板不同打印位置的微观结构演化及其耐腐蚀性能的研究。

2)双极板的阴极服役环境充满氢气,而氢原子容易扩散到不锈钢的晶体结构内部或与不锈钢的合金成分发生化学反应,造成氢损伤,从而恶化双极板的力学性能和耐腐蚀性能。值得注意的是,SLM不锈钢经充氢后其奥氏体向马氏体转变量最小,腐蚀优先发生在马氏体处,因而其腐蚀电流密度更小[37]。未来需要进一步揭示特殊显微结构,如熔池界面、胞状位错、纳米团簇以及共格界面等结构对氢的捕集作用,阐明其扩散动力学,得出模拟PEMFC环境下,SLM打印不锈钢双极板的氢损伤机制。

3)不锈钢双极板在PEMFC高温高湿强酸性的服役环境中无法达到腐蚀电流密度小于1 μA/cm2的要求,因而需要对其进行表面改性。传统的表面处理方法如表面机械滚压、等通道角挤压和高压扭转将会破坏双极板的复杂流道结构,然而有研究表明1050℃退火将有助于提高SLM不锈钢双极板的耐腐蚀性[7]。未来需要进一步研发SLM打印不锈钢双极板表面改性工艺,促使PEMFC不断迈向商业化。