槽轮驱动垂直循环立体种植库设计与试验

2024-01-11杨元庆高庆水杨振宇李学强

杨元庆,高庆水,杨振宇,李学强

(1.山东理工大学 机械工程学院,山东 淄博 255000;2.山东宾利环保科技有限公司,山东 淄博 255000;3.山东希成农业机械科技有限公司,山东 德州 253600)

0 引言

随着粮食需求量的不断增加和可耕种土地的不断减少,工厂化立体种植是未来农作物耕种的趋势,而垂直循环立体种植库种植是其中一种方式[1-2]。垂直循环立体种植库是由驱动装置驱动多个吊篮在环形导轨上轮回运动的装置,目前多用于作为一种机械式立体停车库设备,用以解决城市停车位不足和停车混乱的问题[3-5]。垂直循环立体车库的链传动系统是其核心部件,其性能决定了垂直循环立体车库的可靠性和安全性[6]。刘欢设计了一种机械式立体停车设备,并对主要运动部件进行了运动的位移、速度和加速度的仿真分析[7]。汪爽、谢亮等对垂直循环立体车库的双链轮链传动系统进行了传动稳定性的研究[8-9]。王琪[10]等对一种新型的单链轮导轨式链传动系统进行了设计与仿真分析。潘世强[11]分析了打捆机链传动系统的动力学特性,以及链传动系统在实际工作中的受力、边界载荷和振动情况,并对内、外链节进行模态分析,得到其各阶固有频率和振型。林雪[12]提出一种基于链传动的丘陵山区多功能管理机,可实现旋耕、扫雪等功能,并对其链传动变速系统的传动平稳性和可靠性进行了分析。王晓辉[13]以链式送料机的链传动机构为研究对象,对链传动的不均匀性进行分析,得出链传动机构中链轮的角速度、角加速度变化曲线以及链条运动速度变化曲线,并分析其作业时载荷的变化情况。王光建[14]设计了一种新型高速输送链,并进行多体动力学仿真,分析高速输送链的托板质心和质量对输送链的运动稳定性的影响。垂直循环立体库传动系统一般采用传统链轮驱动,受链轮结构的限制,存在着质量大、局部接触力大、启动与制动困难等影响传动稳定性的问题。为了适应作物生长时均衡光照和方便采收的需求,笔者设计了一种垂直循环立体种植库,在其吊篮上种植高价值作物,采用槽轮导轨链传动装置驱动吊篮沿导轨运动,实现吊篮的垂直循环运动,从而实现各个吊篮上的作物采光均衡,有利于光合作用,在节省土地的同时增加产量。在链节距相同的情况下,通过分析不同齿槽数的槽轮与链节的接触力变化规律,确定驱动槽轮的结构,提高吊篮运动的稳定性,减少抖摆。

1 结构组成及工作原理

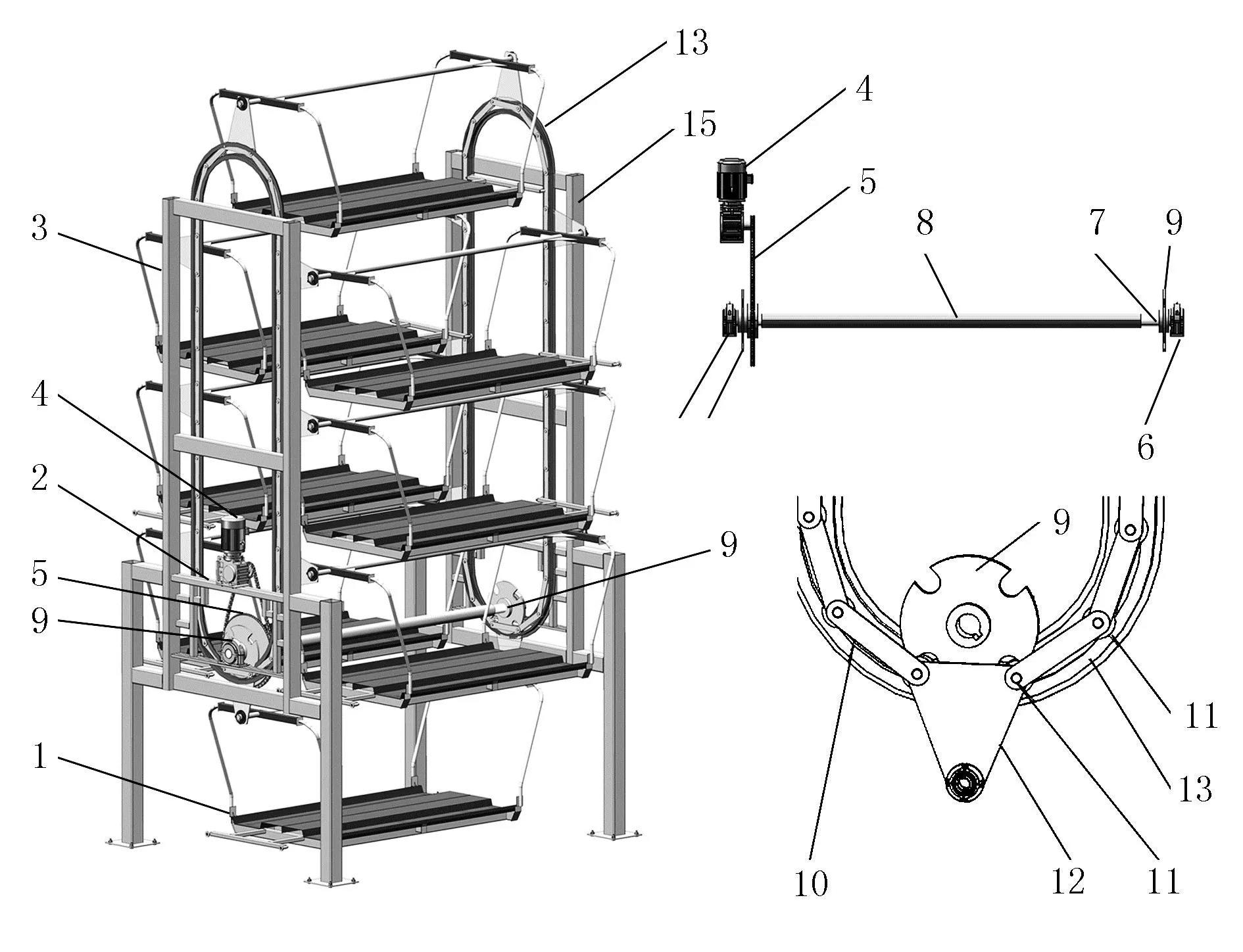

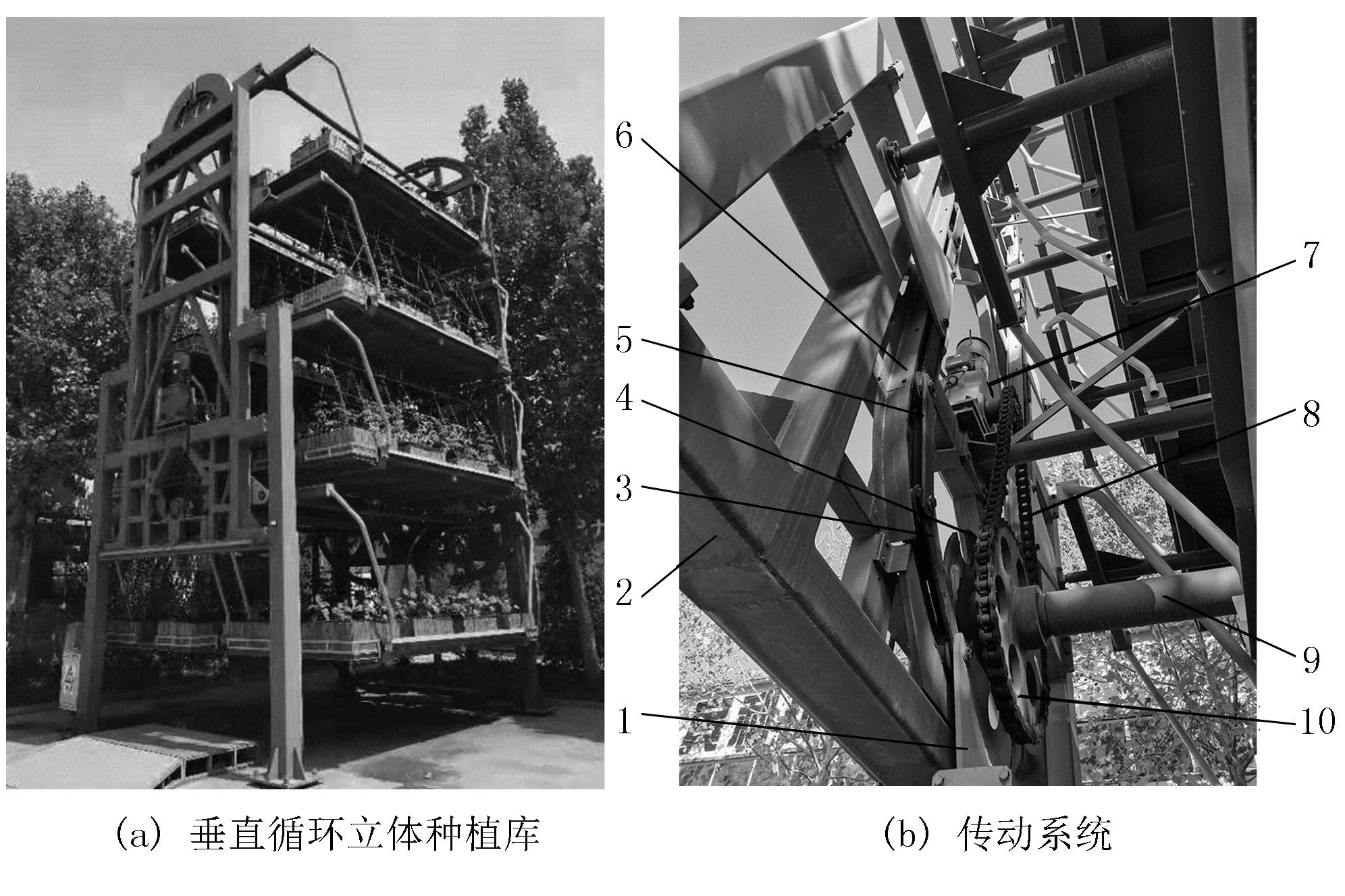

垂直循环立体种植库主要由左支架、右支架、连接梁、驱动装置、导轨和吊篮等部分组成,如图1所示。

1.吊篮 2.连梁 3.左支架 4.减速电机 5.滚套链传动 6.带座轴承 7.槽轮轴 8.中间连接杆 9.槽轮 10.拽引起重链链板 11.滚套 12.三角链板 13.导轨 14.销轴 15.右支架图1 垂直循环立体种植库结构图Fig.1 Structure diagram of vertical circulation stereo planting storehouse

左支架和右支架通过地脚螺栓固定安装在地面上,连接梁连接左支架和右支架,驱动装置由减速电机、滚子链传动装置和槽轮导轨链传动装置3部分组成;减速电机固定安装在左支架上,槽轮轴使用带座轴承安装在左支架和右支架上,拽引起重链的两侧链板通过连接销连接,每相隔4个链节距,将直链板设计为三角链板,用以安装吊篮;导轨由两段半圆形导轨和两段直线导轨首尾相连而成,固定在支架上;吊篮由托盘和吊杆架组成,通过吊杆架将吊篮安装在三角链板上,用以承载重物。垂直循环立体种植库在减速电机的驱动下,通过滚子链传动装置驱动槽轮带动拽引起重链沿导轨运动,从而带动悬挂在三角链板上的吊篮沿着导轨实现垂直循环升降和位置变换,即轮回运动。垂直循环立体种植库的主要技术参数如表1所示。

表1 垂直循环立体种植库的主要技术参数Table1 Main technical parameters of vertical circulation three-dimensional planting warehouse

2 关键部件设计与分析

2.1 直链板设计与分析

槽轮导轨链传动装置由槽轮、拽引起重链和导轨3部分组成。其中,拽引起重链由多个内链节、外链节和连接销首尾连接组成,形成封闭环形。外链节由两块链板组成,内链节又由两块链板和两个滚套组成。与传统链轮作为垂直循环立体种植库的驱动轮相比,该槽轮导轨链传动装置具有承载能力大、槽轮体积小及运行噪音小等特点。槽轮导轨链传动系统是垂直循环立体种植库的核心装置,决定了垂直循环立体种植库的工作平稳性与安全性。图1中,垂直循环立体种植库通过两个对称分布的槽轮导轨式链传动装置拉动吊篮做垂直循环运动。吊篮的质量为770kg,吊篮上土壤与种植器材的最大负载为2200kg。当种植库一侧的吊篮满载时(即种植库处于偏载状态)时,链传动牵引力最大;偏载状态下,拉动一侧的吊篮与其负载向上移动,偏载侧最多放置4个吊篮,链条总牵引力为F1,槽轮对链条的总驱动力为F2,则

(1)

式中F1-链条总牵引力(N);

F2-槽轮总驱动力(N);

n-偏载侧吊篮数;

Gz-单个吊篮的质量(kg);

Gd-单个吊篮负载的质量(kg)。

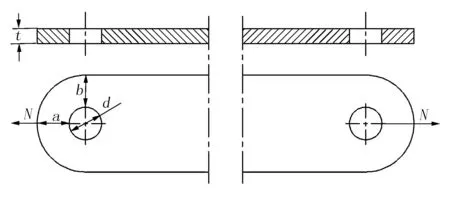

槽轮导轨链传动中的传动链由内链节、外链节、滚套和销轴组成,每个链节均有两块链板,链板采用多节距非标链板,如图2所示。

图2 链板结构图Fig.2 Structure diagram of Chain plate

相对于短节距链板,多节距非标链板尺寸更大、承载能力更强。直链板节距580mm,直链板长度680mm,直链板厚度10mm,销轴孔内壁与外轮廓距离40mm,直链板销轴孔直径30mm。图2中,N为链板承受的拉力。垂直循环立体种植库使用对称分布的两套槽轮导轨链传动装置拉动吊篮运动,驱动槽轮数量为2,链条数量为2,每个链节的链板数量为2。根据直链板的极限状态下的受力分析,单链板所受拉力计算公式为

(2)

式中n1-驱动槽轮数量;

n2-每个链节的链板数量。

多节距链板与销轴的材料采用低合金高强度结构钢Q420。根据钢结构设计标准(GB50017-2017),按式(3)对直链板进行抗拉、抗剪强度校核,以及对销轴进行抗剪强度校核。

(3)

式中σ1-链板孔截面拉应力(MPa);

σ2-链板端部截面拉应力(MPa);

τ-直链板抗剪强度(MPa);

τb-销轴抗剪强度(MPa);

f-链板的抗拉强度(N/mm2);

fv-链板抗剪切力强度(N/mm2);

d0-销轴直径(mm),取30;

nv-销轴受剪切力截面数目,取nv=2;

fb-销轴抗剪切力强度(N/mm2);

b1-链板计算宽度(mm);

Z-链板顶部抗剪截面宽度(mm);

k-安全系数,取k=5。

根据材料特性,取链板的抗拉强度f=385N/mm2、链板抗剪切力强度fv=215N/mm2,取销轴抗剪切力强度fb=205N/mm2。由式(1)~式(3)可知:垂直循环立体种植库极限偏载状态下,链条总牵引力F1=116424N,槽轮总驱动力F2=86240N,链板孔截面拉应力σ1=101.06MPa,链板端部截面拉应力σ2=363.83MPa,直链板抗剪强度τ=127.64MPa ,销轴抗剪强度τb=102.94MPa,均满足直链板强度要求。

2.2 槽轮的设计与分析

2.2.1 槽轮结构设计

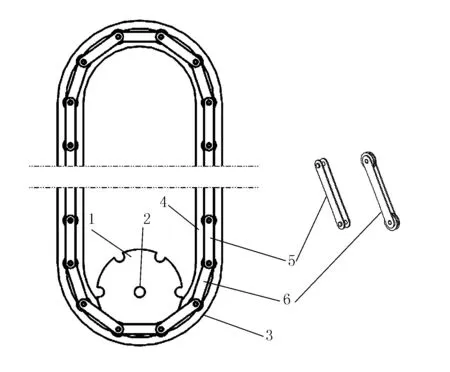

槽轮是槽轮导轨链传动装置的重要零件,其结构决定了传动系统的安全性与稳定性。根据链节的结构特点,将槽轮设计为圆周方向上平均分布有相同尺寸U型齿的盘状结构,槽轮厚度30mm。为了获得槽轮的最佳结构,按相同链节距分别设计四齿、五齿、六齿槽轮。在圆周方向上,四齿、五齿、六齿槽轮分别均布有4、5、6个U型齿,如图3所示。链节距一定时,槽轮齿数越多,槽轮的直径越大,体积越大,质量就越大。图3中,O1为导轨圆心;R为导轨半径;O2为槽轮圆心;β1为链节滚套相对于导轨圆心顶角的1/2;β2为链节滚套相对于槽轮圆心顶角的一半,槽轮齿数越多,β2的角度越小。槽轮在图3所示位置时,四齿、五齿、六齿槽轮的β2分别为45°、36°、30°;F为槽轮圆周驱动力;F1为F在导轨导向方向的分力;F2为F在导轨面垂直方向的分力;α为F与F2的夹角。当槽轮按图示箭头方向逆时针旋转时,通过U型齿槽与链节滚套接触啮合,驱动链条移动。随着槽轮与链节相对位置的变化,F1、F2、F、β1、β2和α也随之变化。

1.链节滚套 2.槽轮 3.导轨图3 槽轮导轨式链传动原理图Fig.3 Schematic diagram of grooved wheel chain transmission

2.2.2 槽轮-链啮合运动分析

图3中,链条的运动轨迹受到导轨的约束,槽轮驱动链条运动时,槽轮所需圆周驱动力和链节滚套受力为

(4)

式中F-槽轮所需圆周驱动力(N);

F1-F在导轨导向方向的分力(N);

F2-F在导轨面垂直方向的分力(N);

α-F与F2的夹角(°);

β1-链节滚套相对于导轨圆心顶角的1/2(°);

β2-链节滚套相对于槽轮圆心顶角的1/2(°)。

随着槽轮的转动,滚套从槽轮的一侧进入,另一侧移出,α角在[0,(β2-β1)]之间周期性变化。当槽轮圆周驱动力一定时,α越大,F、F2越大。导轨圆弧半径、链节距和链节滚套相对于导轨圆心顶角一定时,槽轮齿数越少,链节滚套相对于槽轮圆心顶角越大。槽轮与链节滚套啮合驱动链条移动的过程中,在F2的作用下,当α的角度变化时,引起滚套与导轨之间的动载荷Fd为

(5)

式中ω1-滚套相对于导轨圆心的角速度(rad/s);

ω2-滚套相对于槽轮圆心的角速度(rad/s);

m-负载的质量(kg)。

由式(4)~式(5)可知:当β1、F1、ω1均相同时,槽轮齿数越少,β2越大,α与ω2-ω1就越大,滚套与导轨之间的动载荷及其变化率越大,滚套与导轨之间碰撞作用越剧烈。

槽轮驱动滚套离开导轨底部时,F2将会使得滚套偏离导轨,滚套受力偏离导轨的运动过程可表示为

(6)

根据式(4)、式(6)可知:链节滚套相对于导轨圆心顶角、槽轮圆周驱动力、负载质量、槽轮驱动滚套运动时间一定时,槽轮齿数越少,链节滚套相对于槽轮圆心顶角越大,α和导轨面垂直方向的分力也大,滚套偏离导轨的距离就会越大。滚套偏离导轨会影响相邻滚套啮合位置,相邻滚套与槽轮啮合时,在受到槽轮与导轨的碰撞与挤压的作用后,将产生相应的抖动动载荷。滚套偏离导轨的距离越大,啮合过程中槽轮与导轨对相邻滚套的碰撞与挤压作用将越剧烈。

综上所述,按照垂直循环立体种植库的设计基本参数要求,当导轨圆弧半径、链节尺寸、滚套移动速度一定时,槽轮齿数越多,链传动的平稳性越好;但槽轮齿数越多,槽轮的体积和质量也越大。另外,槽轮与导轨的碰撞接触和挤压接触都会引起槽轮与滚套之间接触力的波动,从而影响链节的运动稳定性,使得悬挂在链节上的吊篮运动不稳定。因此,可根据接触力和被驱动链节移动位置的波动情况,分析不同槽轮结构对槽轮导轨链传动平稳性的影响。

2.2.3 槽轮-链传动仿真分析

在垂直循环立体种植库的工作过程中,吊篮的垂直循环运动由对称分布的1对槽轮导轨链传动装置共同驱动,两侧槽轮导轨链传动装置各承受驱动载荷1/2。槽轮导轨链传动装置的单侧多刚体动力学模型如图4所示。

1.槽轮 2.槽轮轴 3.外导轨 4.内导轨 5.外链节 6.内链节图4 槽轮导轨链传动多刚体动力学模型Fig.4 Multi rigid body dynamics model of grooved wheel guide rail chain drive

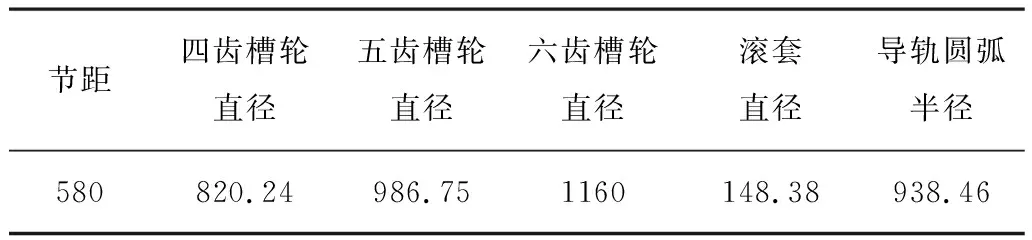

在不对链传动的运动学特性产生影响的基础上,对多刚体动力学仿真模型进行了简化,把两个内链板和滚套合并在一起组成内链节,把两个外链板和销轴合并在一起组成外链节。四齿、五齿、六齿槽轮对应的多刚体动力学模型,除槽轮结构不同外,其他结构均相同。表2为槽轮导轨链传动动力学模型的主要参数。

表2 槽轮导轨链传动动力学模型主要参数Table 2 Main parameters of grooved wheel guide rail chain drive dynamics model mm

把四齿、五齿、六齿槽轮链传动装置的模型分别导入Adams软件中,将导轨与槽轮轴与大地之间建立固定副,内链节与外链节之间、槽轮与槽轮轴之间建立铰连接和转动副,槽轮与链节之间、链节与导轨之间建立三维接触约束。考虑到槽轮链传动所用材料均为钢材,槽轮、导轨和链节在驱动过程中是刚体接触,impact函数法更适合材料信息已知时计算连续接触与不连续接触时物体之间接触力,因此选择impact函数法作为三维接触力的表达方法。根据Hertz接触理论得出槽轮-链-导轨三维接触力Fn的impact函数,即

(7)

式中k-接触刚度(N/mm);

δ-接触位移量(mm);

e-弹力系数;

δmax-接触最大位移量(mm);

cmax-接触时达到最大位移深度时的阻尼(N·s/m)。

由于槽轮链传动的零部件材料均为为钢材[15],根据Impact函数法动力学仿真的分析条件[16],选取槽轮-链-导轨的刚度k=1×108N/mm,槽轮-链-导轨之间的动、静摩擦因数为0.15,槽轮-链-导轨接触时达到最大位移深度时的阻尼cmax=1×104N·s/m,槽轮-链-导轨之间的弹力系数e=1.5;槽轮-链-导轨接触最大位移量δmax=0.1mm。实际工况条件下,吊篮由1对槽轮导轨链传动装置共同拉动。当4个带有负载的吊篮处于一侧而其他吊篮无负载时,槽轮导轨链传动装置驱动吊篮做垂直升降运动的驱动载荷最大。因此,将主要在该极限状态下对槽轮导轨链传动装置进行仿真分析。仿真试验过程中,分析极限工作状态前后的接触力和链节运动位移变化情况。为了方便比对,将四齿、五齿、六齿槽轮链传动装置对应的动力学模型添加相同载荷,在悬挂4个吊篮对应的链节处分别添加相同的1100kg载荷。初始状态为槽轮的其中1个U型槽处正下方,右侧3个吊篮和底部1个吊篮满载,槽轮单齿与链节滚套接触,驱动底部吊篮向右侧移动,形成单侧4个满载吊篮。仿真运行500s,记录槽轮与链节之间的接触力和链节位移波动情况。

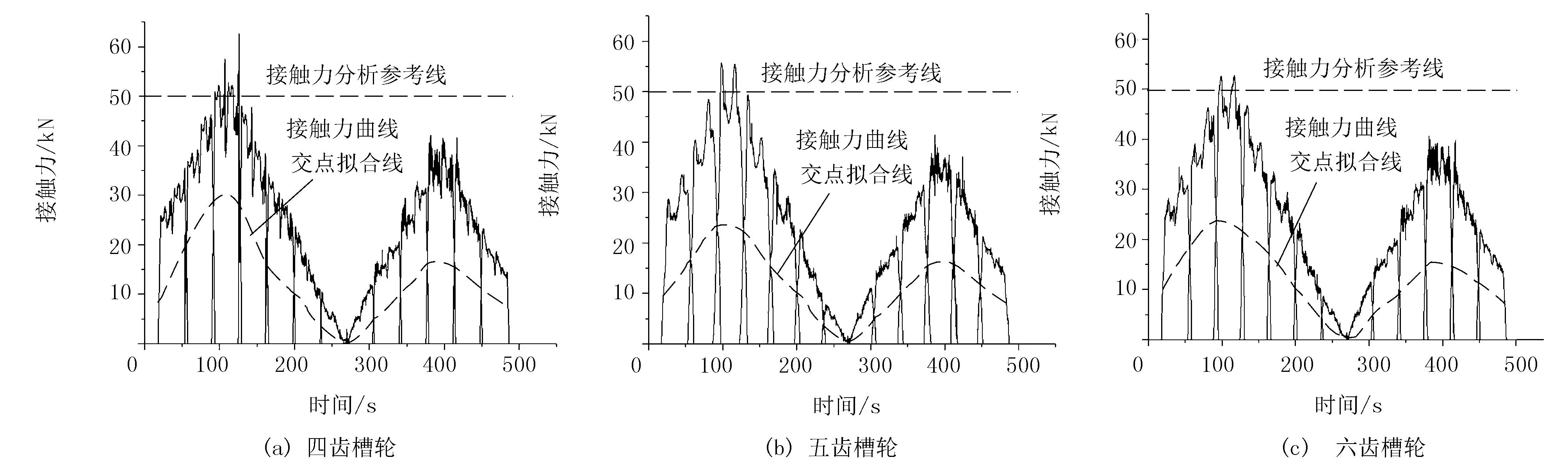

四齿、五齿、六齿槽轮链传动装置的槽轮与链节之间的接触力变化仿真结果如图5所示。图5可知:从初始状态开始,随着后一个链节滚套逐渐进入啮合,前一个链节滚套的接触力逐渐减小,后一个链节滚套的接触力逐渐增大,相邻链节接触力变化曲线存在交点;直到在第5个链节的驱动下(即125s左右时),将第1个满载吊篮翻过立体种植库的正上方时,后续啮合的链节滚套与槽轮的接触将逐渐减小;直到第10个链节滚套处于槽轮的正下方时(即250s左右),立体种植库两侧分别有两个满载吊篮和两个空载吊篮达到平衡,接触力近似为零;槽轮继续旋转,打破平衡后,接触力又将按此规律变化。参照接触力分析参考线,从图5中3种槽轮与链节滚套的接触力波形和接触力曲线交点拟合线可知:四齿槽轮与链节之间的最大接触力大于五齿、六齿槽轮与链节滚套之间的最大接触力,单个链节滚套与槽轮的接触力波动明显高于其他两种槽轮;五齿、六齿槽轮与各个链节滚套之间的接触力波形比较接近,五齿槽轮与链节滚套之间的最大接触力稍大于六齿槽轮。

图5 槽轮与链节接触力仿真分析结果Fig.5 Simulation analysis results of contact force between grooved wheel and rolling sleeve

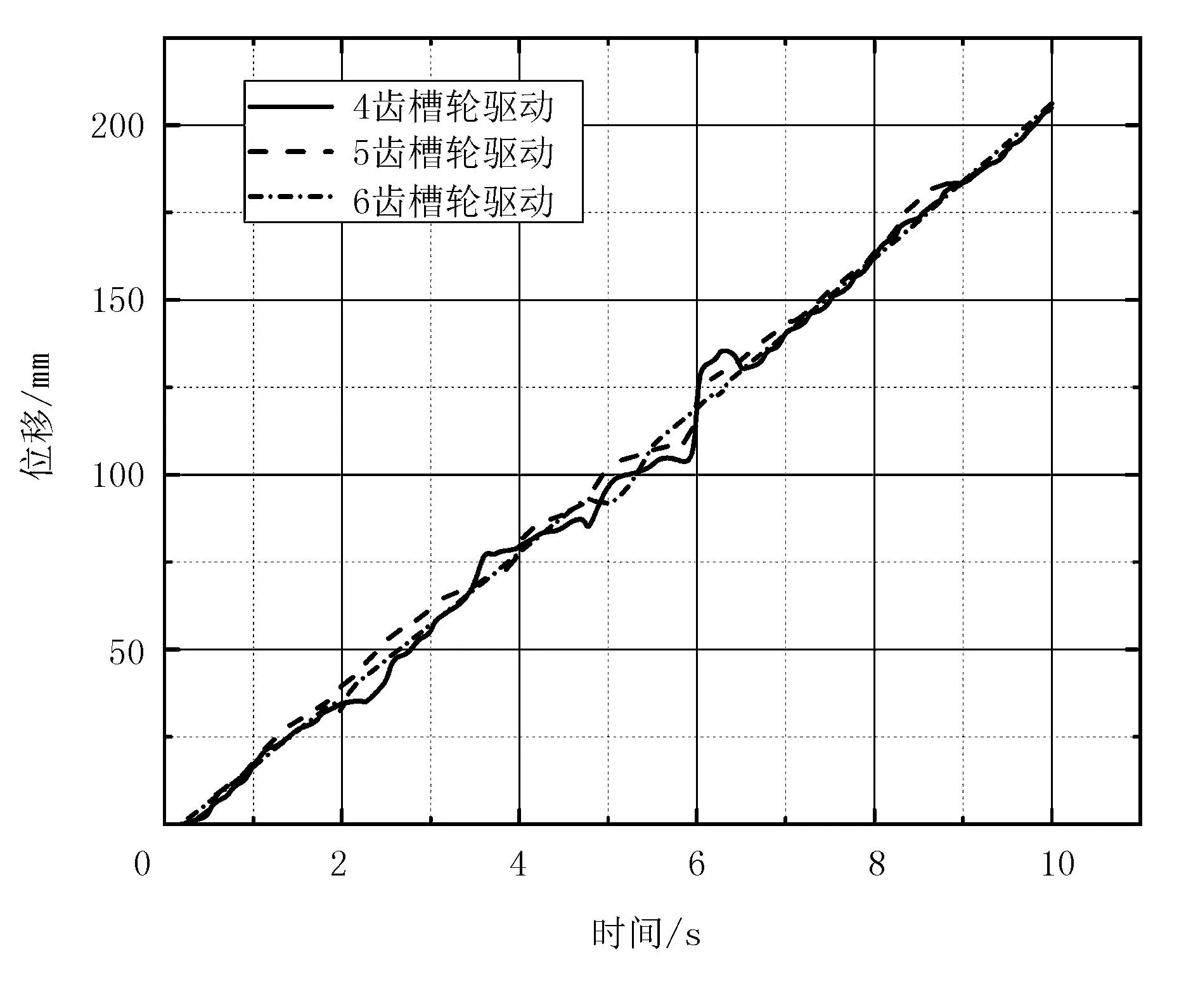

在槽轮驱动过程中,每个链节都存在独立支撑负载和共同支撑负载的情况,而且是交替进行的。由槽轮与链节滚套接触力仿真分析结果图可以看出,相邻链节滚套接触力变化曲线存在交点(见图5)。为了考察槽轮与链节滚套啮合前后对链条移动的稳定性情况,提取了四齿、五齿、六齿槽轮链传动装置的直链板向上移动的位移数据仿真数据,如图6所示。由图6可以看出:链节滚套与槽轮U型槽的啮合是一个从初始啮合阶段到啮合稳定阶段的过程;链节滚套与槽轮U型槽开始进入啮合时,链节的位移波动逐渐变大,在5.5s左右达到峰值,此时四齿槽轮、五齿槽轮和六齿槽轮驱动链节移动的位移波动峰值分别为25、13、6mm,然后又逐渐减少。其中,四齿槽轮驱动时链板向上运动的位移波动较大,而五齿槽轮和六齿槽轮驱动时链板向上运动的位移波动较小。链板位移波动越小,被驱动的吊篮移动稳定就越好。在相同工况情况下,综合考虑3种槽轮与链节滚套的接触力波动情况和链节移动的位移波动情况,为避免因槽轮的质量和体积过大引起的启动转矩大以及启动、制动冲击问题,选择五齿槽轮作为垂直循环式立体种植库的驱动槽轮。

图6 链节滚套与槽轮啮合前后的链板位移Fig.6 Displacement of chain plate before and after the engagement of chain link rolling sleeve and grooved wheel

2.3 滚子链传动装置和减速电机的确定

垂直循环立体种植库是通过减速电机驱动一级滚子链传动装置运动,再带动槽轮导轨链传动装置运动的。在确定了槽轮链传动的设计之后,需要设计驱动槽轮轴的滚子链传动装置和选择减速电机。考虑到实际工况环境,拽引起重链条选用24B单排短节距精密滚子链(GB/T 1243-1997),小链轮齿数为24,大链轮齿数为72,平均拉伸载荷160kN,极限拉伸载荷176kN,可以满足驱动需求。

为避免垂直立体循环种植库断电后吊篮下坠引发安全事故,以及可以实现调速功能,根据吊篮的移动速度要求、极限载荷、槽轮链传动效率、滚子链传动效率、滚子链传动比,计算选用SF97斜齿轮蜗轮蜗杆减速电机作为驱动电机,通过变频器进行调速。该减速电机的电机功率15kW,减速器传动比为22,许用扭矩4000N·m,可以满足要求。

3 试验验证

为了验证垂直循环立体种植库的结构设计和五齿槽轮链传动的运行效果,试验在山东宾利环保科技有限公司的试验场进行。垂直循环立体种植库和传动系统如图7所示。垂直循环立体种植库的搭建过程如下:首先,把左支架和右支架通过地脚螺栓连接固定在地面上,使用连梁把左、右支架连成一体;其次,安装好导轨、槽轮链传动装置、滚子链传动装置和减速电机;再次,挂上吊篮,调试控制系统使其能正常运转;最后,按极限工作状态要求放置作物和农具,使其总质量与仿真分析一致。试验通过检测链板上升位移的波动情况,反映垂直循环立体种植库在平衡、满载和偏载情况下的运行稳定性情况。试验准备与设计如下:①试验设备包括计算机、台达PLC(DVP32ES200T)、台达扩展模块(DVP04AD)及松下激光测距仪(HG-C1400);②测试直链板侧面固定水平放置的激光反射板;③将激光测距仪固定安装在支架上,激光头向上对准激光发射板;④激光测距仪、扩展模块、PLC和计算机建立通信连接,在计算机上接受测距数据;⑤在相同状态下获取试验数据与仿真数据,再进行比对分析。

1.三角链板 2.左支架 3.内链节 4.槽轮 5.外链节 6.导轨 7.减速电机 8.滚子链条 9.槽轮轴 10.滚子链轮图7 试验现场Fig.7 Test site

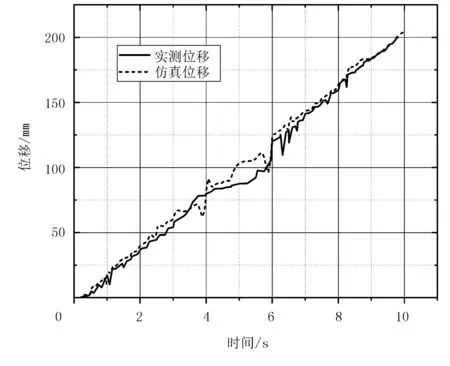

槽轮驱动链条做轮回升降运动时,链板抖动将使吊篮不稳定,而链板链节滚套进入啮合到稳定啮合的过程最易引起链板抖动。因此,将实际试验的槽轮起始位置调整到与仿真分析时的位置一致,提取链节滚套进入啮合前后的相同位置链板位移的试验结果和仿真结果,如图8所示。仿真结果与实测结果的位移波动规律基本一致,都是在5.5s前后出现较大波动,此时均是未达到稳定状态的情况,从而验证了仿真结果。不同之处在于:实测位移波动曲线的突变尖点较多,它们主要出现在初始啮合的1s左右和位移波动较大的5.5s以后。这是由于在这两个驱动周期内槽轮与链节之间的碰撞使得链条产生了抖摆,从而使得位移波动突变;但是,这些位移波动突变幅度较小,均在19mm以内。该槽轮链传动装置可以满足承载物(农作物与相关种植用具)在垂直循环立体种植库上轮回运动时平稳性的要求。

图8 链板位移比较Fig.8 Comparison of chain plate displacement

4 结论

1)设计了垂直循环立体种植库,利用槽轮链传动装置的驱动吊篮实现升降轮回运动。在吊篮上种植高价值作物,可使作物采光均衡,有利于光合作用,在节省土地的同时增加产量。

2)考察垂直循环立体种植库的偏载极限状态,对链板的应力和强度等参数进行分析,确定了直链板的外形与尺寸;根据链节距和驱动需求,设计了驱动槽轮的外形与尺寸。

3)为了获得槽轮链传动驱动吊篮的最佳稳定性,建立了四齿、五齿和六齿槽轮的槽轮导轨链传动多刚体动力学模型,进行了动力学仿真分析,分析了这3种槽轮在驱动过程中接触力和位移的波动情况。

4)仿真分析和试验结果表明:四齿槽轮与链节之间接触力和位移的波动明显高于其他两种槽轮,波动最大值出现在链节滚套与槽轮进入啮合的5.5s左右;四齿槽轮、五齿槽轮和六齿槽轮驱动链节移动的位移波动峰值分别为25、13、6mm。综合考虑驱动接触力和位移的波动情况以及槽轮的质量和体积,确定五齿槽轮为驱动槽轮。现场试验表明:五齿槽轮驱动位移波动最大值为20mm,可以满足垂直循环立体种植库的稳定性要求。