轻载冲压检测机槽轮机构的优化设计

2022-10-17雒钰花

雒钰花,赵 兹

(陕西国防工业职业技术学院,陕西 西安 710302)

0 引 言

轻载冲压检测机是一种用于自动化生产线的六工位圆形工件检测装置。槽轮机构是保证该装置正确工作的关键部件,其停歇时间是检测机的工作行程时间。要求设计出的槽轮机构传动力小、装卸方便,以适应轻载(≤20 N)和主从动轮中心间距为90 mm的间歇运动场合。在检测机中,槽轮机构的平稳运动是直接影响轻载冲压检测机的工作精度和效率的关键因素。

1 轻载冲压检测机的槽轮机构优化分析

冲压检测机槽轮机构(见图1)为直线槽轮机构(槽数Z=6),由于该直线槽轮机构的槽轮在进入啮合和退出啮合的瞬间,拨销的向心加速度使槽轮角加速度发生突变,从而出现柔性冲击。同时,在槽轮转动过程中加速度变化的瞬间,由于间隙的存在,出现横越间隙的冲击,检测机工作时产生抖动。为了避免冲击,拨销应可能实现切向进、出槽轮,即径向槽与转臂在此瞬间位置要保持互相垂直。但目前的检测机直线槽轮机构无法实现切向进、出槽轮,本文对其进行结构优化设计,解决了直线槽轮机构在轻载运动状态下的冲击抖动现象,使轻载冲压检测机平稳正常工作,提高了工作效率。

2 槽轮机构优化设计原理

2.1 优化设计思想

2.2 优化设计方法

先根据轻载冲压检测机工作要求、安装尺寸和承载情况, 设计槽轮机构(图2)的主要参数,参数如表1所示,然后根据设计思想建立优化槽轮机构的槽轮曲线[3]数学模型,应用Matlab可视化程序设计槽轮轮廓曲线,应用Pro/E软件机构运动功能仿真优化的槽轮机构运动过程,分析组合轮廓线槽轮的运动速度,验证优化的组合轮廓线槽轮机构运动状态。

图2 直线槽轮机构工作示意图

表1 槽轮机构优化设计参数

3 槽轮结构的优化设计

3.1 槽轮曲线的数学模型建立

在槽轮机构运动过程中,拨销是沿着槽轮中心运动的,拨销中心的实际运动轨迹则为槽轮曲线的轮廓线形状[4]。根据槽轮组合轮廓线设计原理和槽轮机构优化设计条件,建立槽轮曲线数学模型[5]。图3是含有曲线轮槽的槽轮机构[6],P代表拨销与轮槽的接触(不考虑圆销的尺寸), 则在任一位置上,具有以下运动规律:

1) 槽轮转角

(1)

2) 槽轮运动角速度

(2)

3) 槽轮运动角加速度

(3)

式(1)~(3)中,ω1为转臂转动角速度,ω2为槽轮转动角速度。

4) 槽轮曲线理论轮廓线极坐标方程

(4)

根据式(4)可推导出直角坐标方程:

②考虑需求方特征——企业是否亏损。如表中第二列和第三列回归系数所示,分组检验发现:亏损企业组,审计定价与企业内控缺陷虽然存在正相关关系,却不显著;盈利企业组,审计定价与企业内控缺陷存在正相关关系,在1%水平上显著。即其他条件相同时,与亏损企业相比,盈利企业存在内控缺陷时的审计定价更高,H2得到验证。从全样本回归中可以看出,企业是否亏损对应的回归系数是0.058,在1%水平上显著,这说明其他条件不变时,盈利企业相比亏损企业审计定价较低。

(5)

5) 槽轮曲线实际轮廓线极坐标方程

(6)

根据(6)式可推导出直角坐标方程:

(7)

图3 含曲线的槽轮机构示意图

3.2 槽轮曲线的设计

按主动件的拨轮前半程和拨销进入槽轮槽口位置时的冲击为0的边界条件设计槽轮曲线[7],曲线根据槽轮机构运动条件和数学模型,以拨盘转角为变量,将设计条件(图4)和数学模型程序(图5)在Matlab软件中运行,以plot(x,y,ˈr.ˈ,xp,yp,ˈb.ˈ) 绘制槽轮五次运动项曲线。

图4 曲线槽轮机构初始条件代码

图5 槽轮曲线方程代码

3.2.1 优化设计方案1

由于槽轮轮廓线在槽口端部分设计成曲线,优化设计的主动件转位角是可调整的, 设计时应选取适当的拨盘转角α0, 使拨销进入槽轮时满足曲线部分的极经与机架的夹角φ0小于β0,当α0确定以后,应在满足接触强度和加工条件下, 对轮廓线曲线与直线交点位置ap进行选取,以达到降低加速度峰值的目的。如图6所示,拨销从槽轮口[8]切向切入槽轮时,拨销中心运动轨迹与直线槽轮中心相差5.09°,此时,可取αp=5.09°为轮廓曲线与直线的交点,绘制槽轮曲线,如图7所示。

图6 实际曲线槽轮运动示意图

图7 αp=5.09°槽轮曲线

3.2.2 优化设计方案2

在Matlab绘制曲线中,按照槽轮曲线数学模型,拨盘转角的允许变化范围为60°~36°。与优化方案1相似,在拨盘转角变化的范围内取αp=15°绘制槽轮曲线,如图8所示。

对比图5和图6可知:随着αp的增加,实际轮廓曲线和理论轮廓线型区别较大,实际轮廓曲线特征较明显。

4 优化槽轮结构的验证

设计的组合轮廓线槽轮如图9所示,采用Pro/E软件对优化槽轮机构进行运动仿真[9],分析组合轮廓线槽轮的运动速度,下面以设计的实际轮廓线槽轮为例分析优化槽轮结构在机构中的工作状态,验证其工作的可靠性。

图9 组合轮廓线槽轮结构

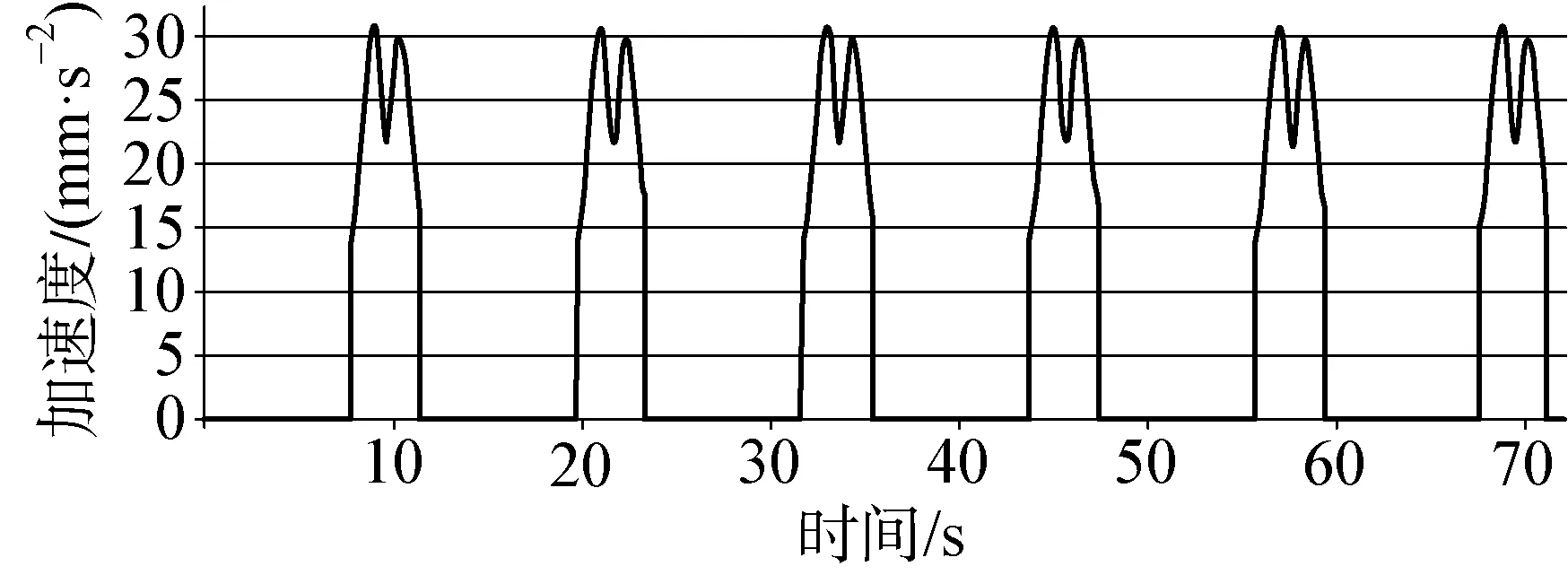

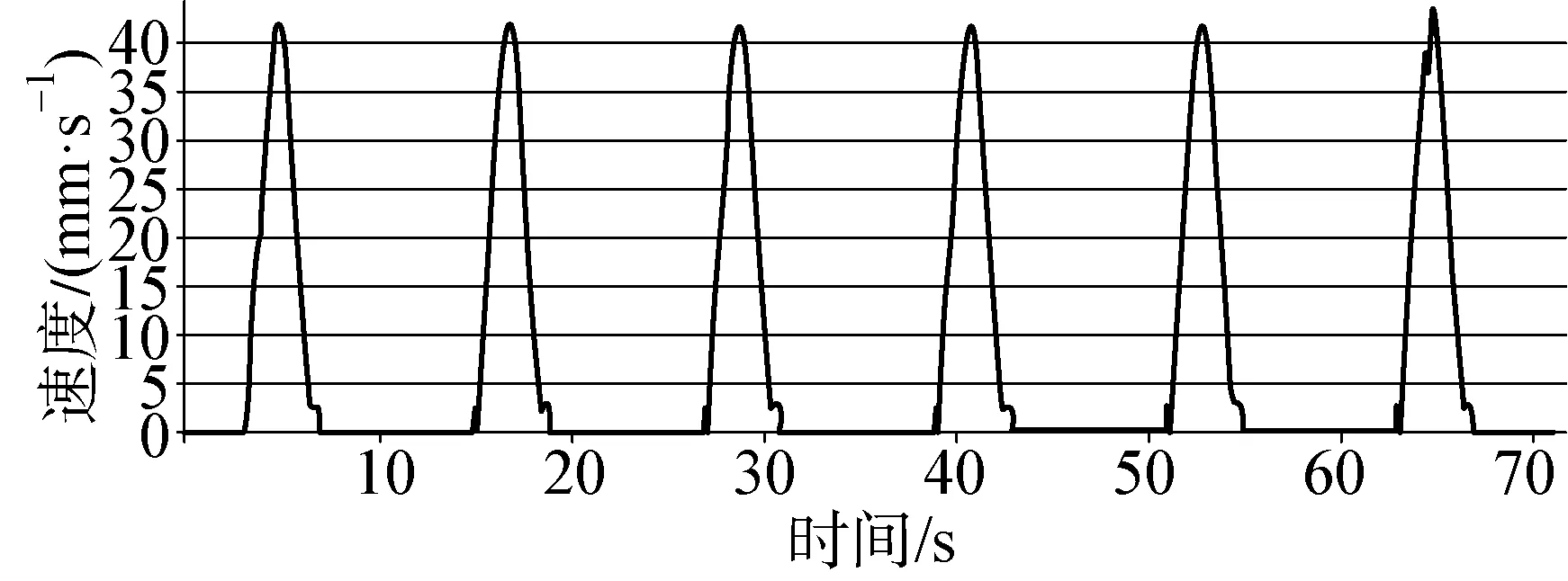

新设计的槽轮机构运动仿真过程如图10所示,以槽轮转动360°为一个周期对其进行运动仿真,初始位置如图10(a)所示,当αp=5.09°和αp=15°时,槽轮运动速度[10]分别如图11和图12所示,图11中槽轮加速度最大值为30.5 mm·s-2,速度最大值为40.6 mm·s-1,在拨销进出槽口时无冲击,整个运动速度平稳。图10中加速度最大值为43.5 mm·s-2,速度最大值为42.0 mm·s-1,加速度最大值大于速度最大值,在拨销进出槽口时有跳动现象,运动过程有冲击。对比图11和图12可知:方案1的加速度和速度均比方案2的小,也就说明,当αp越大,槽轮运动时越容易跳动。因此,在设计槽轮曲线轮廓时,αp不宜取大值,而应以运动轨迹的角度差值为准,选取αp值。故该槽轮曲线设计中αp取5.09°为宜。

(a) 运动初始位置

(a) αp=5.09°优化后的组合轮廓线槽轮加速度运动轨迹

(b) αp=5.09°优化后的组合轮廓线槽轮速度随时间变化图

(a) αp=15°优化后的组合轮廓线槽轮加速度运动轨迹

(b) αp=15°优化后的组合轮廓线槽轮速度随时间变化图

5 结 语

本文以槽轮机构需求条件为设计依据,根据凸轮机构从动件五次多项多类型运动规律原理,以拨盘转角为变量建立了槽轮曲线数学模型,应用Matlab可视化程序模块绘制槽轮轮廓曲线,采用Pro/E软件对组合轮廓线槽轮机构进行运动仿真,分析组合轮廓线槽轮运动速度,验证了优化的槽轮机构工作的可靠性。得到如下结轮。

1) 拨销中心实际轮廓线运动轨迹和理论轮廓线运动轨迹的角度差为组合轮廓线αp的精确设计值,解决了槽轮组合轮廓线曲线和直线的交点确定问题。

2) 应用Matlab数学模型程序绘制优化的槽轮轮廓线曲线,简化了槽轮曲线设计的计算和步骤,提高了槽轮曲线设计效率,对含有曲线轮廓的槽轮机构在实际工程中的应用设计具有参考作用。

3) 优化设计的槽轮机构运动加速度小于直线槽轮运动加速度,改善了槽轮机构工作时的冲击现象,提高了轻载冲压检测机工作的可靠性。