基于双四杆机构的可重复自动锁紧解锁装置

2024-01-08黄大兴蒋秋香姜景明杨德财王治易钱志源

黄大兴,蒋秋香,张 凯,姜景明,杨德财,王治易,2,钱志源,2

(1.上海宇航系统工程研究所,上海 201109;2.上海市空间飞行器机构重点实验室,上海 201109)

0 引言

航天器发射段受运载包络限制,航天器的较大部件须处于收拢锁紧状态,进入预定轨道后,部件需解锁、释放并分离。这类锁紧解锁分离装置可使用爆炸螺栓、切割器、拔销器等火工装置实现,也可使用断裂螺栓、解锁螺母、电阻丝熔线机构、形状记忆合金、液态金属、形状记忆聚合物等非火工装置实现[1-19]。该类装置的应用较为广泛,大部分产品在航天器上均有成功应用的案例,但存在在轨不可重复锁紧解锁等缺点。

随着航天器的发展,航天器需要在轨重复锁紧解锁技术去实现锁紧件与其他部件的多次锁紧解锁,对锁紧解锁装置提出了新的需求。因此新型重复锁紧解锁技术得到快速发展[20],用于航天器舱门的锁紧机构[21]、星载激光通信端机的重复锁紧解锁机构[22],以及飞船货盘固定的重复锁紧机构[23],均能实现在轨重复锁紧解锁功能,但需将锁紧件调整到特定状态,才能实现锁紧功能。

国际空间站(International Space Station,ISS)对日定向转动关节产品在发射阶段,通过16 个锁紧装置(Launch Lock)和10 个约束装置进行锁紧;当桁架段发射入轨后,由宇航员出舱解除16 个锁紧装置和外侧转动部分的6 个约束装置,对日定向转动关节可以正常工作。通过短杆相连对日定向转动关节的固定部分与转动部分,通过约束装置连接固定部分和转动部分与短杆的连接处。在舱内工作模式下,需要解除外层短杆与转动部分的约束装置,使短杆悬空在转动部分上。因此,国际空间站对日定向转动关节执行锁紧动作时,也存在一定的角度限制和在轨操作需求。

空间站梦天实验舱对日定向转动关节需要能够360°全角度在轨可重复自动锁紧解锁装置,以满足发射阶段锁紧需求和入轨后解锁需求,以及空间站梦天试验舱对接、转位等大载荷冲击工况下的锁紧解锁需求,降低宇航员的相关在轨出舱工作量。

本文结合我国空间站梦天实验舱对日定向转动关节的锁紧解锁需求,设计一种基于双四杆机构的在轨可重复全角度自动锁紧解锁装置。该产品通过了鉴定级环境试验、寿命验证试验及在轨飞行试验,其功能和性能得到充分验证。该机构具有较大的工程应用潜力,为航天器机构的在轨可重复自动锁紧解锁需求提供了解决方案。

1 方案设计

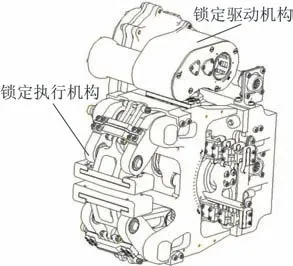

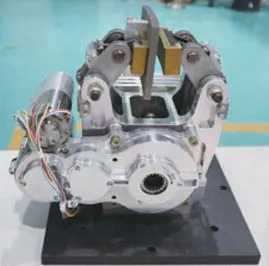

梦天实验舱对日定向转动关节锁紧解锁装置,主要由锁紧执行机构和锁紧驱动机构2 部分组成。锁紧解锁装置整体结构如图1 所示。锁紧执行机构是完成锁紧/解锁动作的直接执行机构,锁紧驱动机构是锁紧执行机构运动所需动力的来源。

图1 锁紧解锁装置结构Fig.1 Structure of the locking/unlocking device

锁紧执行机构以双四杆机构为基础,通过增加碟簧机构、自适应锁紧末端效应器、平行四边形机构、信号触发机构等,实现对日定向转动关节环形导轨的锁紧/解锁功能。

锁紧驱动机构输出端与锁紧执行机构输入端连接,为锁紧/解锁动作提供动力。锁紧驱动机构由电机驱动一系列齿轮传动实现功率的输出,在传动链中增加安全离合器等功能部件,实现传动链的过载保护功能。

1.1 结构设计

为满足锁紧解锁装置在有限质量下实现360°全角度可重复自动锁紧解锁功能,保证在轨多次锁紧解锁动作的可靠性,满足锁紧力矩锁紧刚度等性能需求,在结构设计上采用以下几种措施。

1)采用无刷直流电机作为锁紧解锁动作驱动设备,并接入大减速比的传动链以保证足够的驱动力矩输出,对传动链涉及的齿轮及轴承采用溅射二硫化钼固体的润滑措施,保证活动部件长寿命运行。

2)采用安全离合器对锁紧驱动机构传动链进行过载保护,防止故障模式下损伤传动链。

3)作为锁紧对象的对日定向转动关节环形导轨沿轴线方向的倾斜会导致四杆机构末端效应器的压块无法压平。为使锁紧解锁装置能适应该方向的偏差,在四杆机构末端增加1 个销轴副(构件3和构件4 的连接处),保证环形导轨沿轴线方向发生倾斜时,四杆机构中的末端效应器的压块始终能够保持与环形导轨圆弧面贴合,保证锁紧环形导轨。同时,锁紧解锁装置中的平行四边形机构的构件3与构件5 连接的销轴副处采用较大的间隙配合,在保证压紧块不与其他零部件发生干涉的情况下,使构件4 可以小幅摆动。

4)对日定向转动关节环形导轨圆跳动为0.5 mm,该类偏差会导致四杆机构末端效应器压块的圆弧面无法与环形导轨圆弧面完全贴合。为使锁紧解锁装置能够适应该方向的偏差,在末端效应器中采用大刚度碟簧来适应压紧块的位置微小的偏差,保证压紧块与环形导轨圆弧面的贴合。

5)采用大跨距同轴过约束双四杆机构以减轻机构质量,双四杆机构上安装同步板强制双四杆机构运动同步,双四杆机构销轴副的销轴表面溅射二硫化钼固体润滑膜、双四杆机构销轴副的销孔镶嵌铜套,降低销轴副的摩擦系数,提高销轴副的耐磨性,防止活动部件冷焊,保证双四杆机构运动同步顺畅,避免销孔配合姿态偏斜导致的相互间偏磨,影响锁紧解锁动作正常执行。

1.2 工作原理

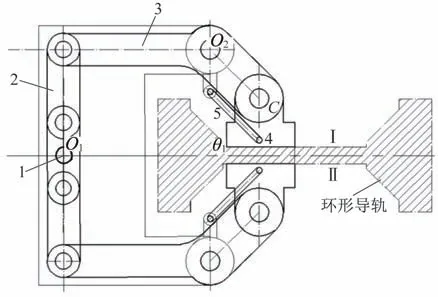

在空间站梦天实验舱对日定向转动关节发射段、对接转位等大冲击工况下,需锁紧解锁装置,实现环形导轨与舱体组件或桁架组件之间的刚性连接。锁紧解锁装置采锁紧执行机构,同时锁紧环形导轨圆弧面Ⅰ和Ⅱ,通过摩擦力实现对环形导轨圆弧面切向的锁紧,实现对环形导轨的锁紧位置全周任意选取,环形导轨截面如图2 所示。

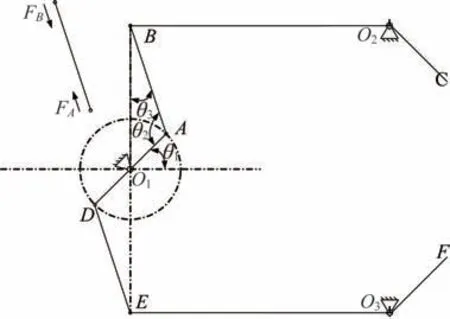

图2 锁紧执行机构方案Fig.2 Scheme of the locking actuator

通过环形导轨圆弧面摩擦力产生的摩擦力矩克服环形导轨的转矩,实现环形导轨与舱体组件或桁架组件的连接,保证舱体组件或桁架组件一起随环形导轨转动。该锁紧方式的优点在于,既增加了摩擦工作面(2 个工作面),又可以使环形导轨尽可能减小所承受的径向力,即在理想情况下,锁紧机构对圆弧面Ⅰ的锁紧力与对圆弧面Ⅱ的锁紧力形成力平衡。不会使环形导轨承受额外的力。锁紧解锁装置的锁紧执行机构方案如图2 所示。由图2可知,支点O1和O2与壳体通过销轴副相连,构件1与构件2 及构件2 与构件3 之间通过销轴副相连。构件1 绕支点O1转动,通过构件2 带动构件3 绕支点O2摆动,构件3 通过构件4 压紧环形导轨圆周面。为防止构件4 在锁紧过程中大幅偏摆,导致与其他构件发生干涉,将构件3、构件4、构件5 及机架形成1 个平行四边形机构,使构件4 与环形导轨面基本保持平行。

如图2 所示的自锁位置,保证锁紧机构不会因为构件的扰动而发生回弹,破坏锁紧状态。为保证机构锁紧的可靠性,采用过死点的方式,使构件1 到达死点位置后再转过约5°,此时采用限位块对构件1限位,并在此位置触发锁紧信号,完成锁紧。

在构件2 中安装碟簧,通过碟簧的预压缩实现预紧力的施加,锁紧过程中,通过碟簧的压缩实现对摩擦副锁紧力的逐步施加。

2 参数设计

根据发射段和在轨段的需求分析,锁紧解锁装置需满足以下几点要求:

1)对环形导轨圆弧面4 和5 的总锁紧力不小于350 N。

2)环形导轨在锁紧方向的偏差不超过0.5 mm,保证锁紧时径向附加力不超过3 000 N。

3)锁紧解锁装置执行锁紧动作时间不超过30 s,执行解锁动作时间不超过30 s。

为满足上述3 点技术需求,从锁紧执行机构碟簧机构、四杆机构和锁紧驱动机构3 方面对机构重要参数展开计算分析设计。

2.1 碟簧机构设计

在不考虑环形导轨安装精度和变形的情况下,构件4 能够保证完全锁紧导轨,且环形导轨不受额外的径向力。当环形导轨位置发生偏差时,导致一侧压缩行程增大,另一侧压缩行程减小,两侧受力不均,使导轨承受巨大的径向力,影响对日定向转动关节的正常工作。为解决该问题,在构件2 中增加一低刚度、大行程的碟簧机构,用于对摩擦副施加锁紧力,碟簧机构结构如图3 所示[24]。

图3 碟簧机构结构Fig.3 Structure of the discspring mechanism

该碟簧的使用工况可视为静载荷,碟簧失效形式为在最大应力点产生塑性变形,为保证自由高度的稳定,一般设计碟簧压平时其强度接近或小于材料的屈服点,压平时,本产品所用碟簧的强度在使用区间内。

根据工程经验,对于静载荷碟簧,其正常工作高度与碟簧总行程最高比值可取0.85 以上。针对目前的设计,考虑碟簧因环形导轨位置偏差引起弹簧过度压缩的情况,也满足正常工作高度与碟簧总行程最高比值不大于0.8 的要求,工作最大应力不超过1 100 MPa。该设计取值主要为降低碟簧机构的整体刚度,采用碟簧对合的形式。当碟簧机构承受载荷时,碟簧沿着导向件表面滑动,将一部分载荷传递至导向件,使得各碟片承受的载荷由动端的碟片开始向内依次递减;各碟片的应力大小也不相等,动端碟片的应力最大,寿命最短。因此在将碟簧使用时,应力设计在较小的范围内,保证应力最大的动端碟片具有足够的使用寿命。

同时为保证碟簧特性的稳定,减小碟簧的应力幅,提高疲劳强度,取碟簧预压缩量与碟簧总行程比值为0.33,碟簧预紧力为1 000 N。

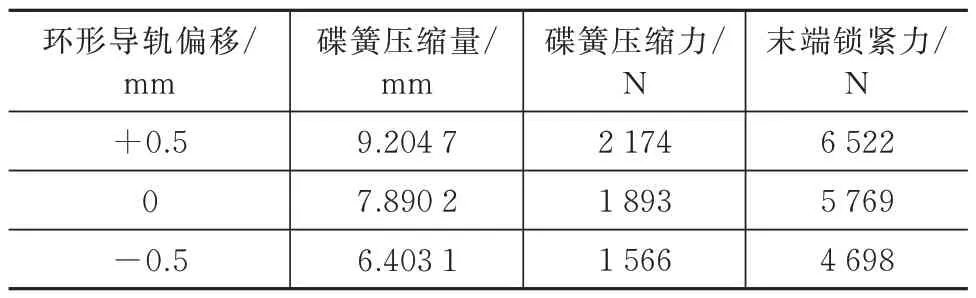

环形导轨位置偏差对碟簧机构工作情况的影响分析见表1。

表1 碟簧机构工作点分析Tab.1 Working point analysis of the discspring mechanism

由表1 可得以下结论。

1)环形导轨处于理论位置时,总锁紧力为11 538 N;环形导轨处于极限偏差位置时,总锁紧力为11 220 N。摩擦系数按0.1 计算,总锁紧力为1 122~1 153.8 N,满足不小于350 N 的指标要求。

2)当环形导轨径向偏差不大于0.5 mm 时,末端锁紧力最大压力差为1 824 N,满足对环形导轨径向力不超过3 000 N 的指标要求。

2.2 四杆机构设计

当末端效应器压紧面接触到环形导轨圆弧面,杆AB开始压缩时,杆AB须拆分为2 个构件,且通过沿杆AB方向的滑动副相互约束,杆BO2C可视为固定构件。受力分析如图4 所示。

图4 四杆机构受力分析Fig.4 Force analysis of the four-bar mechanism

四杆机构驱动力矩表达式如下:

式中:K为碟簧刚度,N/mm;LAB为杆AB的长度,mm;LO1为杆O1A的长度,mm;LO1B为杆O1B的长度,mm;FA为碟簧锁紧力,N;M为O1A所受的转矩,N·mm;θ1为杆O1A的转角,(°);θ2为杆O1A与杆AB的夹角,(°)。

按照碟簧对四杆机构在各个位置下的力展开计算。按式(1)计算杆O1A在不同转角下,杆AB所受的力,由此可得O1A处所受的转矩。根据该转矩确定单套四杆机构所需驱动力矩。计算得单套四杆机构所需最大驱动力矩为18 N·m,则双四杆机构所需驱动力为36 N·m。

2.3 锁紧驱动机构设计

锁紧驱动机构采用永磁无刷直流电机驱动,传动链配2 个手动锁紧/解锁接口,同时搭载磁滞安全离合器来实现过载保护功能。据输出力矩及成套件的选用情况,对锁紧驱动机构传动链进行设计。

电机通过3 级直齿啮合将动力传递至行星齿轮,再经2 级行星齿轮减速器(National Grid Wireless,NGW)型行星齿轮后,通过2 级直齿啮合将动力传递至输出端。

综上所述,该方案中输出转速范围为0.634 9~0.821 9 r/min,锁紧时旋转角度为77.5°~80°,所需时间为15.7~21.0 s,考虑传感器延迟触发(传感器触发到电机停止只需数10 ms)或故障模式下安全离合器打滑(5 s),满足锁紧解锁时间小于30 s 的指标要求。

3 性能试验

3.1 锁紧力试验

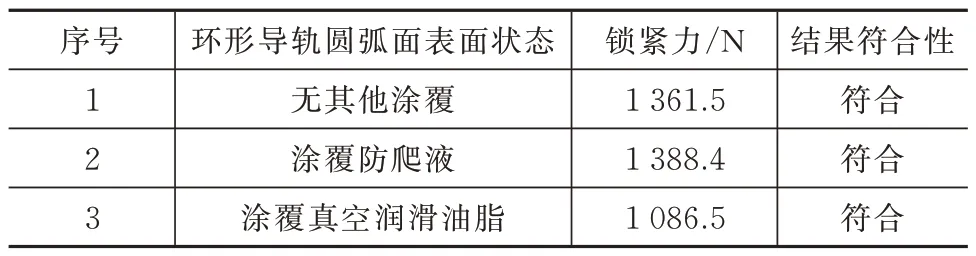

考虑到在轨环境下对日定向转动关节环形导轨圆弧面表面存在不同技术状态,测试对日定向转动关节环形导轨圆弧面表面不同技术状态下的锁紧解锁装置的锁紧力。锁紧力测试时产品状态和测试设备如图5 所示,测试结果见表2,均满足设计要求。

表2 锁紧力测试结果Tab.2 Test results of the locking force

图5 锁紧力测试Fig.5 Test of the locking force

3.2 锁紧解锁试验

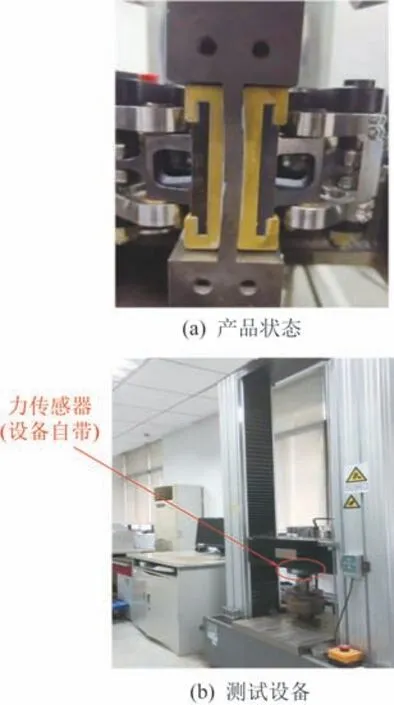

验证锁紧解锁功能时,采用1 段环形导轨模拟件安装到末端效应器压紧组件上,模拟锁紧解锁装置对环形导轨的锁紧解锁,如图6 所示。在这一过程中,观察机构运转时动作是否顺畅平稳无卡滞,锁紧状态下是否压紧贴合,解锁状态下分离距离是否足够,并记录锁紧动作和解锁动作执行时间。经验证,结果记录见表3,可知锁紧解锁功能均正常实现,机构运转动作顺畅平稳无卡滞,锁紧状态压紧贴合度高,解锁状态下分离正常且分离距离足够。

表3 锁紧解锁功能验证Tab.3 Verification for the locking and unlocking functions

图6 锁紧解锁装置解锁状态Fig.6 Unlocking status of the locking/unlocking device

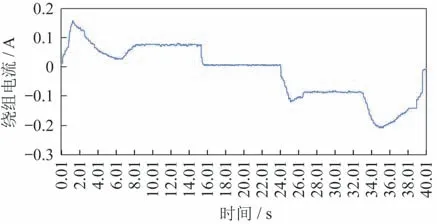

图7 寿命试验前绕组电流Fig.7 Winding current before the life tests

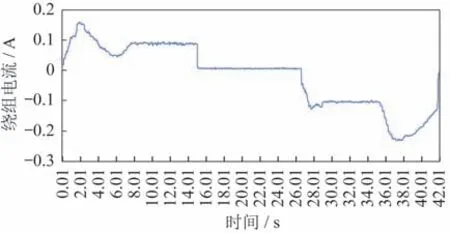

图8 寿命试验后绕组电流Fig.8 Winding current after the life tests

3.3 寿命验证试验

为保证在轨工作可靠,采用研制产品进行寿命验证试验,累计执行锁紧解锁动作2 000 多次。试验前后进行了常温性能测试,寿命试验前后测试结果见表4。测试结果表明:试验前后,锁紧解锁动作各项性能满足要求,动作顺畅灵活无卡滞;电机绕组电流无明显变化,即锁紧执行机构各销轴副试验前后状态一致,性能稳定,各销轴副阻力矩无明显变化,锁紧驱动机构传动链各齿轮试验前后状态一致,性能稳定,各齿轮副间啮合状态无明显变化,传动效率无明显变化。

表4 寿命试验情况Tab.4 Life tests

4 结束语

针对空间站梦天实验舱对日定向转动关节,设计一种用于满足其在轨期间多次自动锁紧解锁需求的锁紧解锁装置,利用研制的产品开展多项试验,对该锁紧解锁装置的功能和性能进行了测试验证,得出以下结论。

1)锁紧解锁装置额定直流工作电压为28 V,寿命末期最大功耗为6.356 W,解锁安全距离为4.9 mm,满足使用需求。

2)锁紧执行机构双面锁紧环形导轨,环形导轨圆弧面涂满真空润滑油脂的极端工况下锁紧力安全裕度为2.1,能够保证对日定向转动关节可靠锁紧。

3)锁紧解锁装置在真空环境下和常压环境下完成验证试验,锁紧动作执行时间为17.09~17.27 s,解锁动作执行时间为16.51~16.89 s。

4)通过地面2 000 多次锁紧解锁动作次数寿命验证试验可得,试验前后产品各项性能满足要求,动作顺畅灵活无卡滞,绕组电流无明显变化。

本文设计的锁紧解锁装置具有全角度自动锁紧解锁、结构紧凑和可靠性高的优点,能实现在轨多次可靠锁紧解锁功能,适用于空间机构的在轨多次自动锁紧解锁,具有较大的工程应用潜力。