一种空间机器人用复杂末端执行装置的可靠性验证方法

2024-01-08张文明李德伦

白 美,张文明,张 运,李德伦

(中国空间技术研究院北京空间飞行器总体设计部 空间智能机器人系统技术与应用北京市重点实验室,北京 100094)

0 引言

随着航天技术的发展,空间智能机器人成为进一步深空探索的重要手段,而决定其末端工作灵活性和能力的末端执行装置成为必备的工具。末端执行装置的可靠性是空间机器人执行任务的关键。如产品不可靠,会导致空间机器人执行在轨任务失败。末端执行装置是复杂的机、电、热一体的产品,造价昂贵,如何在研制阶段利用极小的子样开展产品的可靠性验证,成为研制工程中关注的重点之一。

针对产品的小子样可靠性验证,荣吉利等[1]建立提高试验条件、降低样本量的复杂火工装置可靠性评估模型,适用于航天产品的火工装置,大幅降低了试验验证的样本量。刘志全[2]编写了航天器机构及其可靠性的专著,总结航天器机构设计、发展、试验等的经验,指导机构设计和试验,提出机构可靠性验证的思路和方法。洪东跑等[3-6]提出了利用研制试验数据和定型飞行试验数据进行可靠性综合验证的方法,以上研究极大地推动了我国航天产品的可靠性验证和评估,降低了试验费用,促进了飞行器和复杂航天武器系统可靠性评估的发展。由于技术的保密性等原因,目前尚未在国外文献中发现适用于航天产品的可靠性验证方法。

针对复杂的空间机器人末端执行装置,涉及到机、电、热控等相关内容[7-14],本文基于上述研究,提出一种空间机器人用复杂驱动传动装置的可靠性验证方法。建立产品可靠性模型,确定产品可靠性特征量和分布规律,结合其任务剖面设计可靠性验证方案,解决复杂空间机器人末端执行装置的小子样可靠性指标验证的问题。以空间站天和机械臂末端执行器可靠性验证试验为例,对可靠性验证试验方法的选取和试验的设计展开分析,为复杂空间机电产品可靠性验证试验提供技术途径。

1 可靠性验证方法设计

1.1 分析产品功能和任务剖面建立可靠性模型

空间机器人用复杂的末端执行装置有驱动组件、传动装置、执行机构、传感器、控制器、壳体等部分。

1)分析从发射开始,到寿命终止阶段末端执行机构所经历的空间环境、各任务阶段的工作模式及工作时间,建立产品的任务剖面。

2)分析产品的组成和功能原理,建立产品的可靠性模型,空间机器人系统的末端执行装置可靠性一般包括4 部分:承载与连接功能可靠性Ra,构型与精度保持功能可靠度Rb,运动功能的末端运动可靠度Rc和控制部分可靠度Rd,其表达式如下:

Ra、Rb根据产品的刚度和强度的裕度设计,并结合力学试验保证,一般取值为1。控制部分为电子产品,可单独利用试验数据评估,目前已有成熟的评估方法。因此空间末端执行装置的可靠度验证关键在于运动功能的末端运动可靠度Rc。

1.2 确定可靠性特征量和分布规律

1)分析运动功能可靠性特征量。末端执行装置的运动功能与运动次数密切相关,选取“运动次数”为末端执行装置的可靠性特征量,运动可靠性为“在规定的环境条件下,以及规定的任务时间内,运动次数X大于要求试验次数Xu的概率”,表达式如下:

2)确定可靠性特征量的分布规律。空间机器人用末端执行装置是由电机组件、减速器、传感器和机构部分组成的产品,其失效模式主要为使用时间增加而导致润滑耗损引起机构失效,疲劳耗损失效一般认为服从威布尔分布。表达式如下:

式中:X0为末端执行装置工作次数要求值;m为形状参数;η为特征寿命。

1.3 确定试验条件和样本量

1)结合任务剖面,确定产品的敏感应力和工作工况。对空间机器人用末端执行装置,其环境条件有真空、温度环境、空间粒子辐射等。根据末端执行装置润滑形式的差异,其敏感的应力也不尽相同,具体试验设计根据所处工作环境,分析并确定敏感应力作为试验的试验环境条件。试验时,分析极端工况,保证工况设计涵盖任务期间各种工况。

2)根据分布类型和在轨工作次数要求值的和,计算特征量试验值。表达式如下:

式中:XR为每个末端执行装置样本的工作次数试验值;X0为末端执行装置工作次数要求值;γ为置信度;R为可靠度要求值。

根据式(4)计算时注意:末端工作次数特征量试验值不能超过产品的极限寿命要求(一般根据经验和相关产品数据确定);失效数不能大于0。

1.4 确定故障判据,制定试验方案

根据产品的任务和技术要求,确定产品失效判据,需量化故障判据,确保其不存在歧义。

2 应用示例

2.1 空间站机械臂末端执行器简介

空间站机械臂末端执行器的核心组成是末端执行器本体,由捕获组件、拖动组件、壳体组件和锁紧组件组成,如图1 所示。

图1 末端执行器组成Fig.1 Composition of the end effector

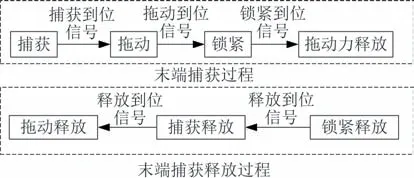

捕获组件与拖动组件位于壳体组件内,锁紧组件分布在壳体组件的四周。其捕获对象是与之合作的目标适配器,工作原理:首先,机械臂运动至目标适配器上方,到达捕获初始条件时,捕获组件启动,抓住目标适配器的捕获杆,并给出捕获到位信号;然后,拖动组件启动,拖动捕获模块与目标适配器沿轴线运动至末端端面对接,在此过程中,消除两者俯仰、偏航及转动方向上的偏差,实现其精确对接,并在拖动力达到设定值时,停止运动;最后,启动4 个锁紧组件,其沿轴向运动,在目标适配器与末端对接面上施加预载荷,并实现两者的电连接,至此完成末端执行器抓取全部过程。释放时,首先,锁紧组件解锁,将末端与目标适配器断开电连接,并释放两者界面的锁紧力;然后,捕获组件运动,释放捕获杆;最后,拖动组件启动,将捕获组件恢复至初始位置,如图2 所示。

图2 末端执行器工作流程Fig.2 Workflow diagram of the end effector

2.2 末端执行器可靠性指标要求

在轨5 年寿命期内,末端本体可靠度要求不小于0.998。

2.3 任务剖面

根据末端执行器任务和寿命要求,分析其任务剖面,绘制任务剖面如图3 所示。

图3 末端执行器任务剖面Fig.3 Mission profile of the end effector

2.4 可靠性特征量及其分布规律

末端执行器的运动功能要求为:完成1 次末端抓取的捕获、拖动、锁紧动作和1 次释放动作,规定完成1 次抓取和释放过程为1 次任务,空间站机械臂末端执行器可靠度取决于抓取与释放功能的可靠度。因此,末端执行器的可靠性,可用“在规定的任务剖面下,末端执行器完成任务次数X大于任务要求指标Xu的概率”为依据,末端装置的可靠性特征量确定为末端的抓取(释放)次数X。

末端装置3 个功能模块均由驱动组件、传动组件和机构组成,其主要失效模式是由工作次数变化导致的润滑磨损失效,而不能完成对目标的抓取与释放动作。一般认为,这种耗损失效产品的寿命特征服从威布尔分布。

2.5 试验件数量和抽样方案

在计算产品样本量时,根据末端执行器在全寿命期捕获次数的要求,计算不同寿命要求下的捕获次数X0;结合技术要求中需验证的可靠度R和置信度γ,综合确定可靠性试验样本数量n和各样本的试验次数。

设置试验时,综合考虑各样本的试验次数,根据相关产品历史数据确定试验次数,确保末端装置的失效原理一致。综上所述,确定试验次数最大值Xmax,将Xmax代入式(4),求出试验样本数量。确定试验数量时,考虑研制经费,样本数量一般不少于2 个。选取形状参数m时,参考同类产品的相关经验和生产工艺的稳定程度,一般在2.0~2.5 之间选取。

计算末端本体组件可靠性达到0.998(0.7)时,抓捕次数XR与试验件数量为n的关系见表1。

表1 不同试验件数量n 对应的末端执行器试验次数XR与Tab.1 Test times of the end effector at different numbers of samples

分析末端执行器特性及末端润滑专项试验结果可知,末端执行器本体薄弱环节为滚珠丝杠润滑,在末端拖动滚丝杠工作次数达到4 200 次时,润滑膜表面已有磨损,但润滑膜还能保持连续,无明显露出基材;当末端拖动滚丝杠工作次数达到6 200次时,润滑膜表面已完全受损,滚珠与丝杠接触部位的基材全部露出。由此可知,末端工作寿命可达到4 200 次。因此,开展末端本体可靠性试验时,其工作次数不应超过4 200 次,否则末端失效模式发生变化,无法验证其可靠性。结合表1 数据可知,为验证末端在轨工作5 年,工作次数318 次的可靠度,需采用2 台末端样本完成试验,每台样本试验次数不少于3 116 次。

综上所述,确定末端执行器本体可靠性试验抽样方案为:试验件2 台,每台产品抓取试验次数不少于3 116,可试验4 200 次。

2.6 试验件状态及试验条件的确定

2.6.1 试验件状态

参加可靠性验证的试验件状态与正式上天产品的状态一致,且须经过验收试验合格。

2.6.2 试验环境条件的选取

开展产品试验时,首先分析产品工作过程的环境应力、工作时间和工作模式,确定产品的任务剖面。结合任务剖面,分析产品在任务阶段的工作应力,确定对产品有影响的环境应力,并将其作为产品试验时施加的环境应力。

分析任务剖面图中末端执行器寿命周期的环境,在运载发射和入轨解锁段,本文介绍的末端执行装置不工作,因此无需考虑该阶段的环境应力。分析工作段的环境应力,综合分析产品的密封型式、润滑型式等设计和工艺方式,确定产品敏感的应力,作为试验施加的应力。经分析,本文所提末端装置的敏感应力为温度,结合在轨工作温度范围,确定可靠性试验的温度范围。根据末端在轨工作温度条件,确定可靠性试验温度为:常温20 ℃±5 ℃,高温65 ℃,低温-40 ℃。

2.6.3 工况和边界条件的确定

需考虑产品的工作载荷和工作模式,确定产品的试验工况,确保试验工况与在轨工况一致,按寿命周期内任务剖面,设置试验产品并完成试验。

开展可靠性试验时,末端装置需在高低温箱内,因此结合试验设计产品试验工装,将试验工装和产品一同放入高低温箱。

2.7 故障判据

在可靠性试验过程中,捕获、拖动和锁紧组件任何一个出现异常不能正常工作,视为发生故障。具体描述如下。

1)捕获组件故障:不能将目标适配器捕获至中心位置,即捕获终止到位开关未触发;在同样条件下(边界条件、环境条件),捕获驱动组件电流最大值变化超过50%,上述2 种情况出现一种,即为故障。

2)拖动组件故障:不能将目标适配器拖动到位;在同样条件下(边界条件、环境条件),拖动驱动组件电流变化超过50%,上述2 种情况出现一种,即为故障。

3)锁紧组件故障:不能对目标适配器锁定,即锁紧终止到位开关未触发;在同样条件下(边界条件、环境条件),锁紧驱动组件电流变化超过50%,上述2 种情况出现一种,即为故障。

3 结束语

本文给出一种适合空间机器人用复杂末端装置的可靠性验证试验方法,结合中国空间站机械臂末端执行装置展开验证。根据产品特点,建立可靠性模型,确定产品的可靠性特征量和分布规律,提出适用的可靠性验证方案,实现以较小的样本量定量验证末端执行装置的可靠度。该方法对空间用复杂机电热一体化产品的可靠性验证,具有较高的理论和应用价值,具有较强的普适性。需特别注意以下2 点:

1)该试验方案的要点在于根据产品功能,建立产品的可靠性模型,确定产品的可靠性特征量,其特点决定产品的分布类型;

2)该试验方案适用于产品无失效情况下的可靠性验证,如产品试验过程中发生关联故障,表明产品可靠性指标不满足要求,需进一步改进产品进行。