固溶处理对不同环境介质中2205双相不锈钢摩擦磨损行为的影响

2024-01-06张瑞丰赵广辉

张 宇,张瑞丰,赵广辉,李 娟

(太原科技大学 重型机械教育部工程研究中心,山西 太原 030024)

0 前言

2205双相不锈钢是一种含有较低碳含量的不锈钢合金,以其出色的机械和焊接特性而闻名。它的屈服强度是304奥氏体不锈钢的两倍,并展示了出色的耐点蚀和缝隙腐蚀能力。因此,它在化工行业中的应用正在增加,广泛用于造纸、石油、化工、建筑、制药和食品等行业。其年产量相当可观,约占双相不锈钢总产量的50%[1-6]。

双相不锈钢由铁素体和奥氏体的等比例组成,结合了铁素体高强度和奥氏体良好的柔性和韧性[7-9]。此外,它在水溶液中表现出优异的局部氯离子腐蚀抗性[10-12]。2205双相钢的固溶处理可以影响相比例和显微组织,从而影响机械性能[13-16]。研究发现,在2205双相钢上进行1 100 ℃固溶处理可以防止表面产生新的点腐蚀,形成更稳定的钝化膜,显著提高其抗点蚀性能[17]。此外,将静态挤压的2205双相钢进行400~800 ℃之间的热处理,逐渐改变其显微结构。单个晶粒的位错密度显著降低,而奥氏体和铁素体晶粒的直径随温度增加而增加。在铁素体-奥氏体晶界和奥氏体-奥氏体晶界处观察到显著的偏析现象,促进了σ相的析出和生长。拉伸试验显示,经过400 ℃退火处理的样品的极限抗拉强度提高了150 MPa。在700 ℃退火后,观察到延伸性的改善。总体而言,400~800 ℃之间的热处理过程增强了2205双相钢的强度[18]。

关于双相不锈钢的耐磨性已经发表了许多研究[19-21]。Oluwasegun等人[22]进行了一项研究,探讨不同固溶处理温度对热轧双相2205不锈钢显微组织、力学性能和耐磨性的影响,结果表明,主要磨损机制为磨粒磨损和粘着磨损。杨等人[23]研究了过饱和处理温度对双相2205不锈钢显微组织、摩擦磨损性能的影响。结果表明,随着固溶处理温度的升高,双相2205不锈钢奥氏体相的形貌逐渐从纤维状组织转变为分布更加均匀的短棒状和岛状组织。随着固溶处理温度的升高,双相不锈钢2205的铁素体含量增加,在100 N载荷的干摩擦条件下,双相不锈钢2205的磨损机制由局部氧化磨损转变为粘着磨损和疲劳磨损,扩大了氧气分布面积。Luo等人[24]主要研究了钛合金TC4、316不锈钢和双相2205不锈钢在海水环境中的耐磨性,测试结果表明,双相2205不锈钢在海水环境中表现出优异的耐磨性,优于316不锈钢和TC4钛合金。观察到的磨损机制包括疲劳磨损、腐蚀磨损和磨粒磨损。高等人[25]研究了双相SAF 2205不锈钢在人造海水中的摩擦和腐蚀特性,测试结果表明,随着载荷的增加,2205双相不锈钢的磨损率降低。研究表明,低载荷条件下的磨损机制主要为磨粒磨损,而高载荷条件下的磨损机制则兼有磨粒磨损和塑性变形。

2205双相不锈钢在各种环境中的广泛应用使磨损和腐蚀损伤不可避免。因此,有必要研究2205双相不锈钢在不同环境条件下的摩擦磨损特性,并考虑各种热处理温度的影响。关于溶液处理对2205双相不锈钢在不同介质环境中的摩擦磨损性能的影响,目前缺乏研究。本研究分别在3.5%NaCl溶液、脱离子水和干摩擦三种不同环境条件下对2205双相不锈钢进行了摩擦磨损试验。实验结果为改善在不同工作条件下的部件性能和产品质量提供理论依据。

1 实验方法

本实验采用的2205双相不锈钢的化学成分如表1所示。采用高温隔热炉进行固溶处理,加热速率为6 ℃/min。样品分别加热到1 000 ℃、1 040 ℃、1 080 ℃、1 120 ℃和1 160 ℃,并在每个温度下保温40 min。然后,样品迅速冷却至室温。

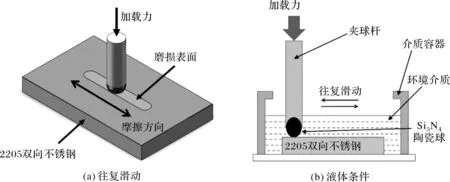

摩擦磨损试验采用RETC(Research Engineering &Manufacturing,Inc.,美国)的MFT-5000磨损试验仪进行,图1为其工作示意图。

图1 摩擦磨损试验示意图

固溶处理后的样品被切割成20 mm×15 mm×4 mm的矩形块。样品进行2 000目砂纸打磨,然后用金相抛光机进行抛光。摩擦磨损试验在室温下进行,涵盖三种不同环境:3.5%的NaCl溶液、去离子水和干摩擦。每个条件下的试验均以100 N的负荷、6 mm的滑动距离、30 min的磨损时间、1 Hz的频率和氮化硅陶瓷球对试样进行,并重复三次以减小误差。表2给出了摩擦试验中采用的参数。试验结束后,采用白光干涉3D表面测量仪和Zeiss Sigma 300场发射扫描电子显微镜(SEM)对磨损表面进行观察。

表2 摩擦磨损试验参数

2 实验结果与讨论

2.1 磨损截面轮廓和3D形貌分析

图2为不同环境介质和热处理条件试样的磨损截面轮廓和3D形貌。由图可知,干摩擦条件下,磨痕的宽度最大,深度也最大,并且在原始和1 040 ℃,磨痕中呈现出明显的凸凹不平。磨痕两边的塑性堆积,不同环境介质中,干摩擦的塑性堆积最多。NaCl溶液中的和去离子水中的磨痕宽度和深度差别不大,比干摩擦的都小得多。

图2 试样磨损截面轮廊和3D形貌

同时,在相同的介质环境下,随着热处理温度的增加,磨痕的轮廓加深。在干摩擦下,磨痕的轮廓更加扭曲。在NaCl和去离子水环境中,磨损痕迹的轮廓是平滑的。在不同热处理温度的作用下,在干摩擦环境中,试样表面至磨痕底部的深度随着热处理温度的增加,呈现变大的趋势,如图2所示。随着热处理温度的增加,1 160 ℃的磨损深度相对更加深刻,磨损加剧。比较三种介质环境,干摩擦的磨痕深度和宽度最大,从样品表面到磨痕底部的深度差依次为143 μm、146 μm、149 μm、153 μm、157 μm、155 μm;在去离子水环境中,样品表面到磨痕底部的深度差依次为88 μm、92 μm、92 μm、81 μm、82 μm、88 μm;在3.5%NaCl溶液环境中,样品表面到磨痕底部的深度差依次为53 μm、86 μm、71 μm、89 μm、87 μm、89 μm:可以明显看到干摩擦环境中,磨痕深度都为最大。对于去离子水和3.5%NaCl溶液环境,由于润滑作用,磨损深度较小,磨损轮廓接近。在不同的法向载荷下,试样表面到磨痕底部的深度呈现逐渐增加的趋势。

2.2 磨损形貌观察与分析

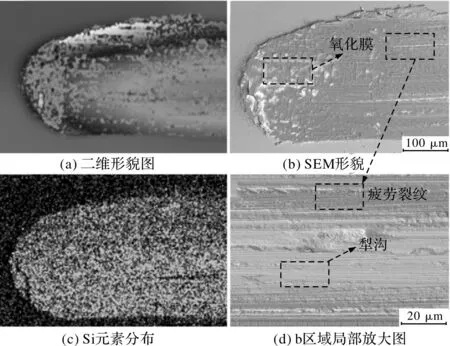

图3为干摩擦条件下试样的磨损宏观形貌。在干摩擦中,摩擦表面的主要特征是存在大量的磨损颗粒和划痕。氧化物中出现裂纹,表明循环接触压力和剪切应力促进了氧化物的摩擦分层,这会产生磨损碎片。同时,摩擦热还促进碎片与空气中的氧气发生氧化反应。摩擦面头端轻微突出,摩擦磨损机制主要有疲劳磨损和粘着磨损。

图4显示了去离子水条件下原始样品的磨损宏观形貌。去离子条件下摩擦表面的主要特征是相对摩擦运动方向上的凹槽。摩擦表面是否有裂纹和分层几乎看不见,只有摩擦头和摩擦尖轻微突出并出现疲劳裂纹。去离子处理降低了氮化硅球在摩擦表面的剪切应力,从而防止裂纹的形成和扩展。摩擦表面的主要磨损机制是粘着磨损和磨粒磨损,也可能发生中度疲劳磨损。

图4 在去离子水环境下原始试样的磨损宏观形貌

图5显示了在3.5%NaCl溶液下不同载荷下样品的磨损宏观形貌。在3.5%NaCl溶液条件下,磨损形貌的主要特征是腐蚀坑和细裂纹。由于3.5%NaCl溶液渗透到微裂纹和缺陷中,摩擦过程中反复剪切和压缩应力下的裂纹增长加快[26-27]。同时,裂纹的延伸导致腐蚀坑中的磨损碎屑和腐蚀化合物分散在磨损表面,减少了氮化硅球和金属之间的接触,这间接造成润滑作用,也导致了图中的轻微摩擦痕迹。因此,3.5%NaCl溶液中的磨损过程主要包括粘着磨损、腐蚀磨损、磨粒磨损和疲劳磨损。

图5 在3.5%NaCl溶液环境下原始试样的磨损宏观形貌

2.3 磨痕的磨损体积

图6不同条件下双相不锈钢的磨损量。

图6 不同温度条件下的磨损量

从图6可以看出,在相同的环境条件下,随着热处理温度的增加,磨损量相应增加。载荷的大小决定了摩擦副的宏观应力,直接影响疲劳裂纹的萌生和扩展以及磨损的耐久性[28]。磨损量与载荷的增加成比例地增加,并且随着热处理而增加,磨损明显增加,这也说明随着热处理温度的增加,双相钢的耐磨度在逐渐降低。在干摩擦中,双相2205不锈钢的磨损大于液体中的磨损。这是因为干摩擦时,液体介质没有润滑和冷却,表面磨损严重。特别是在干摩擦条件下,正常载荷100 N时,受双相不锈钢表面温度和沿深度方向的温度梯度的影响,磨损表面将微观软化,粘着磨损将上升,因此磨损量急剧增加。

3.5%NaCl溶液中的磨损体积与去离子水中的磨损体积没有太大差异。从图6中可以看出,两者的磨损轮廓几乎重叠。这是因为3.5%NaCl溶液的腐蚀性不是很大,而抗菌不锈钢则耐腐蚀。因为磨损时形成的化学腐蚀有一定的润滑作用,3.5%NaCl溶液中的摩擦系数低于去离子水中的摩擦系数。由于 3.5%NaCl 溶液中腐蚀和材料磨损的综合影响,3.5%NaCl溶液的磨损量与去离子水中的磨损量相似。磨损增加了材料表面的位移速度和表面缺陷。化学活性和腐蚀作用增强,被腐蚀的表面疏松,易于抛光或清洗,加剧磨损[29]。随着热处理温度的升高,材料的耐腐蚀性和耐磨性下降,腐蚀磨损加速,导致3.5%NaCl溶液中的磨损体积略大于去离子水。

2.4 摩擦系数曲线分析

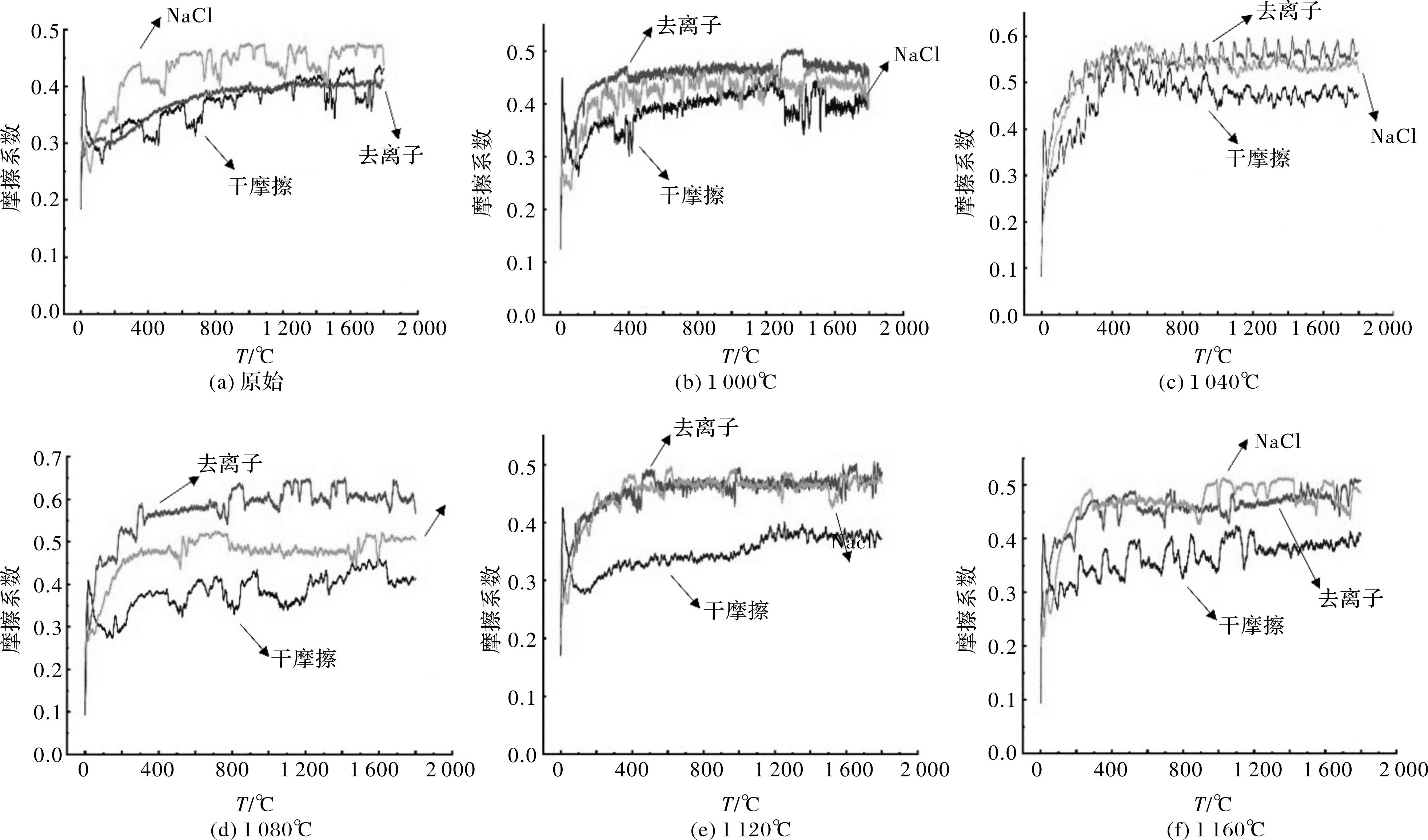

摩擦系数的变化反映了材料[30-31]的磨损模式的差异。在图7(a)中,当使用的数据为100 N、干摩擦和在3.5%NaCl溶液中时,未经化学处理的样品的摩擦系数变化显着。位错缺陷密度高,产品晶间缺陷较多。图7(b)~图7(f)中,不锈钢在3.5%NaCl溶液和去离子水中的摩擦系数曲线具有相似的性质:摩擦系数最初迅速增加,然后逐渐增加,最后趋于稳定。除了摩擦系数不同之外,这三个级别的曲线几乎相似。不同的是,在第一阶段,3.5%NaCl溶液和去离子水这两种液体对散热的影响都会减弱,并且接触温度的影响不会降低摩擦系数。整体来看,抗菌不锈钢 3.5%NaCl 溶液和去离子水中,实际接触面均有液体润滑,摩擦系数曲线光滑。

图7 不同固溶处理条件下样品的摩擦系数与摩擦时间的关系

对比在相同法向载荷下,干摩擦环境的摩擦系数最大,其次去离子水环境的摩擦系数,3.5%NaCl溶液的摩擦系数最小。在流体环境中,接触表面的润滑实际上可以降低摩擦系数。相对来说,3.5%NaCl溶液的液体润滑作用更为显著。通常,在润滑条件下,随着载荷增加,摩擦系数呈下降趋势。这是因为增加的载荷促进了摩擦表面之间的磨合过程,即表面微凸体被磨平,从而使表面粗糙度降低。当环境介质的粘度增加时,金属微凸体之间的润滑膜厚度增加,剪切应力集中在润滑膜内,减少了金属微凸体之间的接触,从而自然降低了剪切强度。此外,粘度的增加也会导致油膜厚度方向速度梯度的下降,因此切向的剪切强度也减小了。这些因素都促使摩擦系数的降低[32]。

双相不锈钢材料在3.5%NaCl溶液中具有一定的耐腐蚀性。3.5%NaCl溶液粘度稍高于去离子水的粘度,造成双相不锈钢材料在3.5%NaCl介质摩擦系数小于去离子水中的摩擦系数。特别是在法向载荷力为20 N和60 N时,两者的摩擦系数曲线之间的差值几乎不变化。但在法向载荷100 N时,两者的摩擦系数曲线之间的差值逐步缩小,这可能是因为正常载荷的增加会加速不锈钢耐腐蚀抗菌层的破坏,引起严重的腐蚀磨损并增加摩擦表面的粗糙度,从而逐渐增大其摩擦系数。

3 结论

通过对不同环境条件下固溶处理的2205双相不锈钢样品进行摩擦磨损实验,对其摩擦磨损特性和表面下特征进行分析,得出以下结论:

(1)在相同环境下,磨损体积随热处理温度的增加而增加。在干滑动和NaCl溶液环境下,最大磨损体积在1 120 ℃时达到,而在去离子水中为1 080 ℃。在干滑动条件下,由于没有液体润滑和热量散发,磨损体积显著增加,远远超过溶液环境下的磨损体积。由于NaCl溶液的腐蚀作用,NaCl溶液环境中的磨损体积略高于去离子水中的。

(2)干摩擦中的磨损过程包括粘着磨损、磨粒磨损和疲劳磨损。在去离子水中,磨损过程包括粘着磨损、轻度磨粒磨损和疲劳磨损。在NaCl溶液中,主要磨损过程是粘着磨损和腐蚀磨损,还有轻微磨损和疲劳磨损。

(3)初始阶段,摩擦系数快速增加,达到峰值后迅速下降,然后逐渐上升至稳定状态。需要注意的是,对于干摩擦,第三阶段的摩擦系数随着时间的推移缓慢而均匀地增加。三维形态分析显示,在去离子水和NaCl溶液环境中,磨损痕迹呈现出光滑的轮廓。然而,在干摩擦区域,磨损线具有较粗糙的轮廓并且具有最大的塑性变形。