LG220冷轧管机主传动系统运动参数计算与规律分析

2024-01-06尹庆凯沈明明李书磊李江柳宋应刚

尹庆凯,沈明明,李书磊,马 斌,李江柳,宋应刚

(1.中信重工机械股份有限公司,河南 洛阳 471039;2.洛阳矿山机械工程设计研究院有限责任公司,河南 洛阳 471039)

0 前言

LG220冷轧管机是一种以金属塑性变形的方式生产高精度无缝管材的生产设备,具有道次变形量大、金属消耗少、对管材壁厚的纠偏能力强、产品组织晶粒细密、机械性能和物理性能优越、几何尺寸精确、表面光洁度高等特点[1-2]。

主传动系统是影响LG220冷轧管机设备精度的关键因素。本文通过对LG220冷轧管机主传动系统构成分析,曲轴传动和平衡装置构成分析,以及曲轴传动和平衡装置工作原理分析,并简化曲轴传动和平衡装置运动学运动简图,建立主传动系统运动学参数计算公式,计算主传动系统随转角φ变化的运动规律,为LG220冷轧管机主传动系统结构设计提供计算依据和理论基础,提高LG220冷轧管机的设计准确度和设备精度[3-5]。

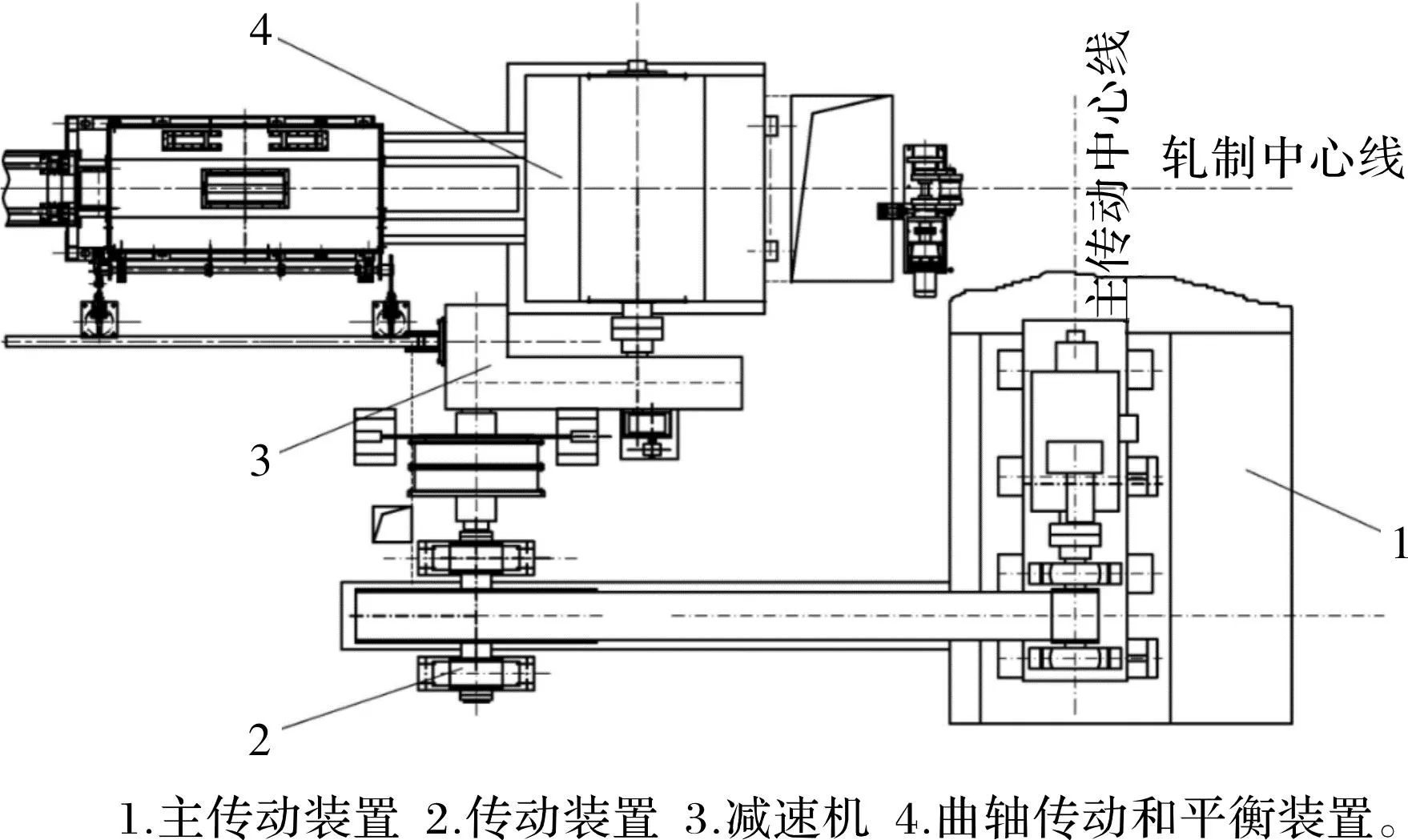

1 主传动系统构成

LG220冷轧管机的主传动系统主要由主传动装置、传动装置、减速机、曲轴传动和平衡装置组成,图1为LG220冷轧管机主传动系统装配图。主电机通过联轴器连接减速器,将动力传至曲轴传动和平衡装置,曲轴传动和平衡装置在曲拐轴颈处通过水平机架连杆与轧机机架相连,使轧机机架作往复运动,实现管材轧制[3-5]。因此,曲轴传动和平衡装置是实现冷轧管机轧制往复运动的核心部件,是分析主传动运动规律的关键所在。

图1 LG220冷轧管机主传动系统装配图

LG220冷轧管机的曲轴传动和平衡装置采用垂直滑动平衡重滑架平衡机构,主要由机架连杆、曲轴箱、曲轴、扇形平衡块、平衡重连杆、平衡重滑架组成,图2为LG220冷轧管机曲轴传动和平衡装置装配图。其中机架连杆和曲轴组成曲轴传动装置,扇形平衡块、平衡重连杆、平衡重滑架组成曲轴平衡装置。平衡重连杆将曲轴传动装置和平衡重滑架相连,使平衡滑架在垂直方向与机架一起作往复运动。轧机机架在往复运动中产生的巨大惯性力和惯性力矩,靠相错90°相位角的平衡重滑架来平衡。机架减速时释放出的能量,由平衡重滑架储存起来,在机架加速时再次利用机架和平衡重滑架的惯性力靠曲轴上的扇型平衡块的作用来平衡。转矩平衡,使峰值大大减小,且出现曲轴端的全部力矩总和没有负值,即使电动机的输出力矩不反向,其波动的最大值不超过额定值的±10%;惯性力平衡使剩余的旋转惯性力只有机架惯性力最大值的±10%左右[1-5]。

图2 LG220冷轧管机曲轴传动和平衡装置装配图

为了进行LG220冷轧管机主传动系统运动学参数计算与运动规律分析,根据LG220冷轧管机的主传动系统以及曲轴传动和平衡装置工作原理以及结构特点,将主传动系统运动机构进行运动学结构简化,如图3所示。

图3 LG220冷轧管机的主传动系统运动简图

图中,B为工作机架;B1为平衡重滑架;S为扇形块;L为机架连杆长度;L1为平衡重滑架连杆长度;R为曲柄回转半径;ω为曲柄旋转角速度;e为机架连杆错距;φ为曲柄转角;θ为机架连杆与水平夹角;θ1为平衡重滑架连杆垂直夹角。

采用拆干法[4-5]建立LG220冷轧管机主传动系统机架连杆、平衡重滑架连杆与曲柄转角的相互关系。

2 主传动系统运动学参数计算公式

根据LG220冷轧管机的主传动系统运动简图和运动学计算方法,主传动系统运动学参数计算公式主要由以下六部分组成[6-13]。

2.1 夹角

(1)机架连杆水平夹角θ

由图1可建立机架连杆水平夹角θ和曲柄转角φ的关系式为

θ=arcsin[(Rsinφ+e)/L]

(1)

(2)平衡重连杆垂直夹角θ1

由图1可建立平衡重连杆垂直夹角和曲柄转角φ的关系式为

θ1=arcsin(Rcosφ/L1)

(2)

2.2 位移

(1)工作机架水平位移

以曲柄回转中心为原点,水平方向为x轴,垂直方向为y轴,可建立工作机架与机架连杆水平夹角θ与曲柄转角φ关系式为

X=-(Rcosφ+Lcosθ)

(3)

(2)平衡重滑架垂直位移

同样可得重锤垂直方向位移Y1为

Y1=-(Rsinφ+L1cosθ1)

(4)

2.3 速度

(1)工作机架速度

将式(3)对时间求导即可得到工作机架在水平方向做往复运动速度V为

V=ωR(sinφ+tgθcosφ)

(5)

(2)平衡重滑架速度

将式(4)对时间求导即可得到平衡重滑架在垂直方向做往复运动速度V1为

V1=-ωR(cosφ+tgθ1sinφ)

(6)

2.4 加速度

(1)工作机架加速度

将式(5)对时间求导即可得到工作机架在水平方向做往复运动加速度a为

a=ω2R[cosφ-tanθ6φ+Rcos2φ/(Lcos3θ)]

(7)

(2)平衡重滑架加速度

将式(6)对时间求导即可得到平衡重滑架在垂直方向的做往复运动加速度a1为

a1=ω2R[sinφ-tanθ1cosφ+Rsin2φ/(Lcos3θ1)]

(8)

2.5 角速度

(1)机架连杆角速度

将式(1)对时间求导即可得到工作机架连杆角速度ωL为

ωL=ωRcosφ/(Lcosθ)

(9)

(2)平衡重滑架连杆角速度。

将式(2)对时间求导即可得到平衡重滑架连杆角速度ωL1为

ωL1=-ωRsinφ/(L1cosθ1)

(10)

2.6 角加速度

(1)机架连杆角加速度

将式(9)对时间求导即可得到工作机架连杆角加速度ξL为

ξL=(ω2R/L){[(Rsinθcos2φ)/(Lcos3θ)]-

(sinφ/cosθ)}

(11)

(2)平衡重滑架连杆角加速度

将式(10)对时间求导即可得到平衡重滑架连杆角加速度ξL1为

ξL1=(ω2R/L1){[(Rsinθ1sin2φ)/(L1cos3θ1)]-

(cosφ/cosθ1)}

(12)

3 主传动系统运动规律计算与分析

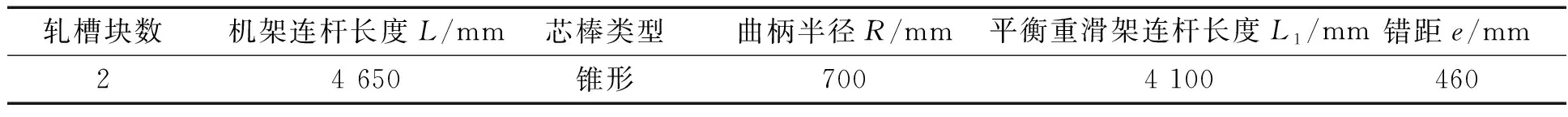

LG220冷轧管机主传动系统已知设备主要参数见表1。

表1 LG220冷轧管机主传动系统主要参数

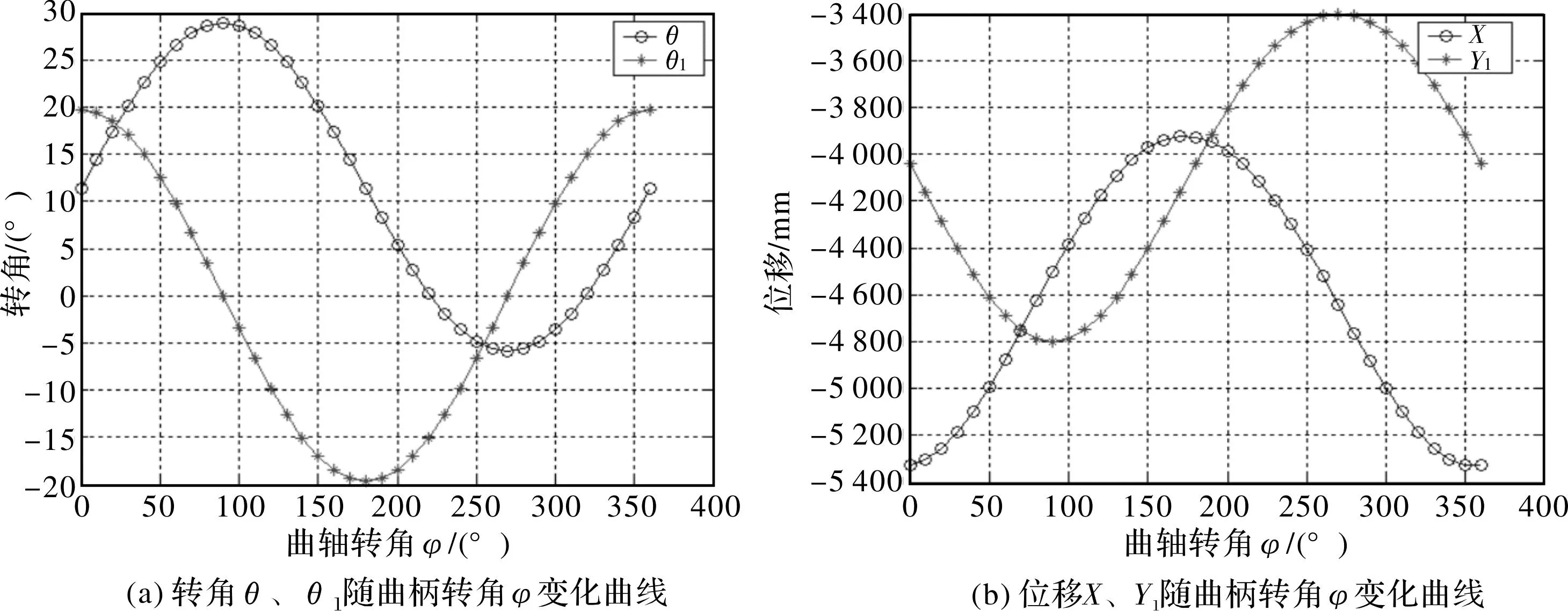

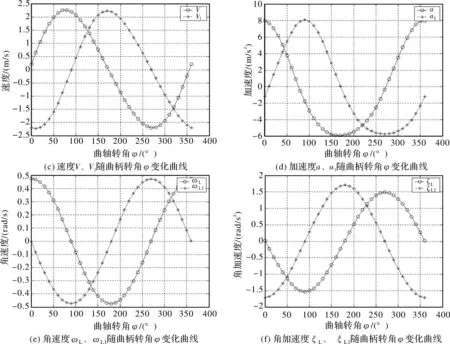

将表1中LG220冷轧管机的主要参数代入式(1)~式(12),计算主传动系统运动学参数,可得LG220冷轧管机主传动系统主要运动学参数随曲柄转角φ变化的运动规律,如图4所示[6-10]。

图4 LG220冷轧管机的主传动系统运动规律

由图4可得到LG220冷轧管机主传动系统运动规律为:

(1)机架连杆和平衡重连杆夹角变化规律和摆动极限值

机架连杆水平夹角θ呈正弦周期变化,摆动极限值为-5.917°~28.891°,平衡重连杆垂直夹角θ1呈余弦周期变化,摆动极限值为-19.661°~19.661°(负号表示运动方向与运动正方向相反)。

(2)机架和平衡重滑架位移变化规律和行程范围

工作机架水平位移呈余弦周期变化,可得工作机机架行程为1 400 mm,平衡重滑架垂直位移呈正弦周期变化,可得平衡重滑架行程为1 400 mm。

(3)机架和平衡重滑架速度变化规律和变化范围

工作机架速度呈正弦周期变化,变化范围为-2.199 1~2.263 1 m/s,平衡重滑架呈余弦周期变化,变化范围为-2.230 8~2.230 8 m/s。

(4)机架和平衡重滑架加速度变化规律和变化范围

工作机架加速度呈余弦周期变化,波动区间为-5.922 2~7.964 2 m/s2,平衡重滑架加速度呈正弦周期变化,波动区间为-5.729 2~8.088 3 m/s2。

(5)机架和平衡重滑架角速度变化规律和变化范围

工作机架连杆角速度ωL呈余弦周期变化,变化区间为-0.475 26~0.475 26 rad/s,平衡重滑架连杆角速度ωL1呈正弦周期变化,变化区间为-0.472 93~0.472 93 rad/s。

(6)机架和平衡重滑架角加速度变化规律和变化范围

工作机架连杆角加速度ξL呈正弦周期变化,变化区间为-1.534 3~1.487 7 rad/s2,平衡重滑架连杆角加速度ξL1呈余弦周期变化,变化区间为-1.710 2~1.710 2 rad/s2。

4 结语

通过对LG220冷轧管机主传动系统、曲轴传动和平衡装置构成以及工作原理分析,在简化曲轴传动和平衡装置运动学运动机构简图的基础上,建立了主传动系统运动学参数计算公式,根据LG220冷轧管机主传动系统已知设备主要参数,计算并得到了主传动系统随转角φ变化而引起的角度、位移、速度、加速度、角速度、角加速度六个方面的运动规律和参数值:

(1)机架连杆和平衡重连杆夹角变化规律和摆动极限值;

(2)机架和平衡重滑架位移变化规律和行程范围;

(3)机架和平衡重滑架速度变化规律和变化范围;

(4)机架和平衡重滑架加速度变化规律和变化范围;

(5)机架和平衡重滑架角速度变化规律和变化范围;

(6)机架和平衡重滑架角加速度变化规律和变化范围。

通过以上对LG220冷轧管机主传动系统、曲轴传动和平衡装置构成和工作原理介绍,运动学参数计算,得到了主传动系统随转角φ变化的运动规律,为LG220冷轧管机主传动系统结构的设计提供了计算依据和理论基础,提高了LG220冷轧管机的设计准确度和设备精度。